三爪气动无损采摘机械手设计

2021-11-04李秉旭

李秉旭

(佳木斯大学机械工程学院,黑龙江 佳木斯 154003)

当今,作为食用性农产品的水果已成为人们生活中不能缺少的一部分[1]。果蔬生产作业中,收获采摘是一项重要环节。而现今,老龄化的人口、日益短缺的劳动力等因素都使采摘成本日渐提高。因此,对采摘机器人进行相关技术的研究和应用,具有重要意义[2]。

水果组织柔软易损且尺寸大小不一,其在收获采摘的过程中,极易受到机械损伤,致使经济效益下降,所以对采摘机器人的末端执行器提出了无损采摘的要求[3]。与此同时,在蔬果果实中,类球形果实占比较大[4-7]。针对这类果蔬,可以采用一种采摘机器人,仅对末端执行器的部分参数进行适当调整即可。基于此,拟设计的三爪气动无损采摘机械手,将针对球形及类球形果实的无损采摘进行设计,以达到降低果蔬损伤,提高采摘质量的目的[8-11]。

1 三爪采摘机械手结构设计

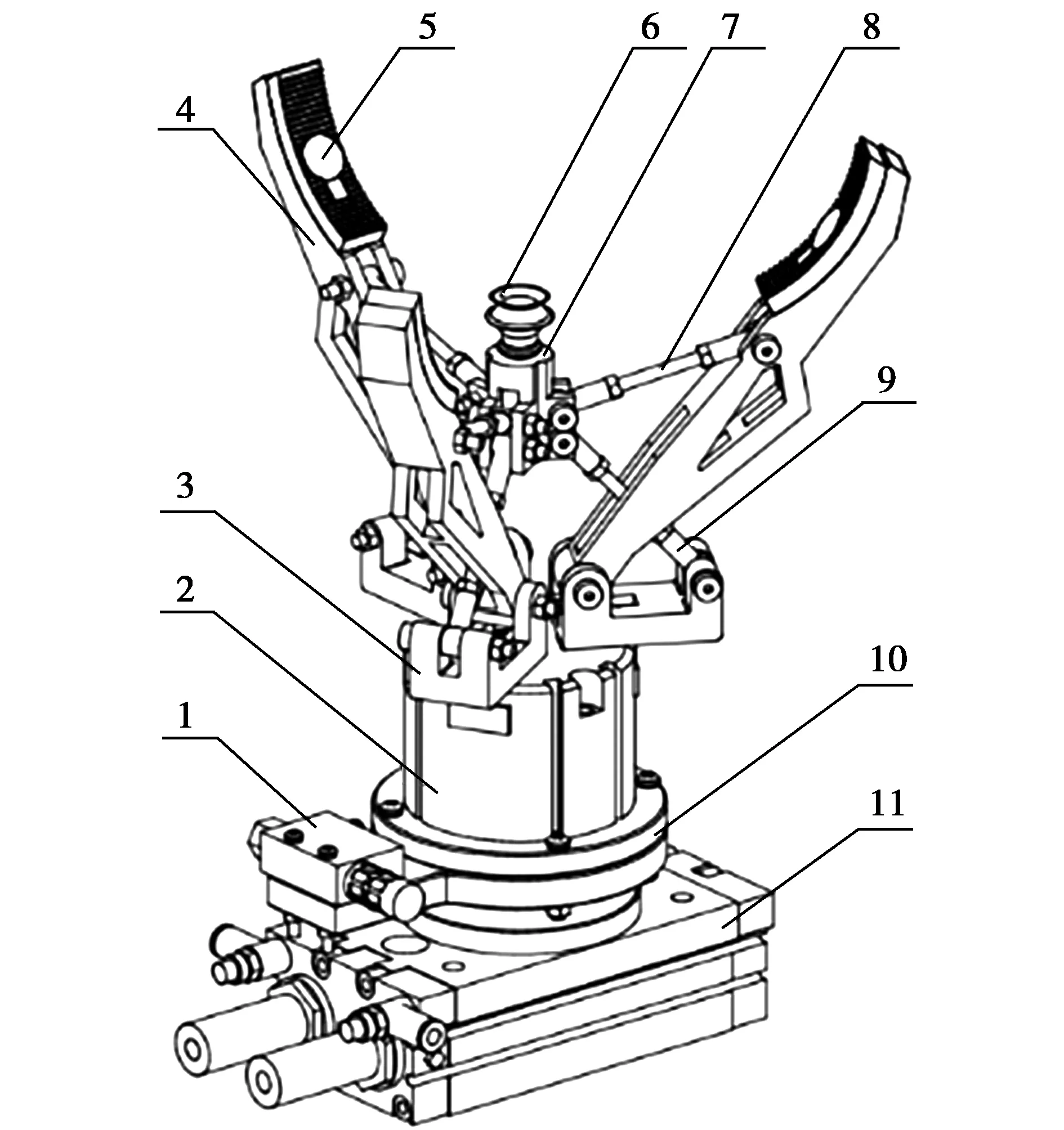

本机构可根据其各部分在果实采摘过程中完成的主要动作,划分为夹持机构和采摘机构[12-17]。三爪采摘机械手结构示意图如图1所示。

图1 三爪采摘机械手结构示意图1.真空发生器;2.三爪气缸;3.移动底座;4.采摘爪;5.压力传感器;6.真空吸盘;7.移动滑块;8.上拉杆;9.下拉杆;10.连接盘;11.旋转气缸

2 三爪采摘机械手气动系统设计

无损采摘气动系统原理图如图2所示,设计的无损采摘气动系统主要包含有空气压缩机、气源三联件等气动元件[18-20],主要由吸附气动子系统、夹持气动子系统和采摘气动子系统三部分组成。

图2 无损采摘气动系统原理图1.空气压缩机;2.安全阀;3.气源三联件;4.截止阀;5.二位二通先导式电磁换向阀;6.真空发生器;7.真空吸盘;8.消音器;9.比例压力阀;10.二位五通先导式电磁换向阀;11.手动节流阀;12.压力传感器;13.三爪气缸;14.手动调压阀;15.三位五通先导式电磁换向阀;16.手动节流阀;17.旋转气缸

3 三爪采摘机械手控制系统设计

作为一种控制器,PLC被广泛应用于各种控制系统设计。其中,西门子公司的S7-200系列具有许多优势,是PLC中具有代表性的产品。通过S7-200CPU与不同功能模块的配合,可以拓展出很多不同的功能,同时还可以根据控制要求完成相应控制系统的设计[21]。在本设计中,首先对控制流程进行了详细说明,提出了夹持力控制算法。然后在传感系统中运用压力传感器实现力的闭环反馈,达到无损采摘这一设计要求。最后,选用西门子公司主机型号为CPU224/AC/DC/RLY的PLC(S7-200系列),同时外加一台扩展模块EM235,以完成对本设计整个控制系统的设计[22-25]。

3.1 采摘过程控制

本设计的三爪采摘机械手是在其真空吸盘与采摘对象表面已经接触的前提下,对果实的采摘过程进行控制的。控制流程开始时,首先进行夹持气动系统的压力初始化工作,此时的初始压力能够使三爪气缸进行空载运动,且初始压力产生的夹持力不会对采摘对象造成损害。然后二位二通先导式电磁换向阀上电,真空吸盘便会产生真空,对采摘对象进行吸附动作。在初始夹持压力下,采摘爪由二位五通先导式电磁换向阀控制,开始进行对采摘对象的夹持动作。与此同时,开始进行关于压力传感器信息的采集工作。

当压力为零时,说明采摘爪还未与采摘对象表面接触,此时将继续对压力传感器的信息进行采集。当压力不为零时,说明采摘爪已经与采摘对象表面接触,此时将控制比例压力阀对夹持气动子系统压力进行逐步提升,并对采摘爪夹持力进行采样工作。当下述不等式成立时:

(Pn-Pn-1)/t≥K

(1)

式中:Pn是当前夹持力;Pn-1是上一时刻夹持力;t是采样周期;K是压力变化速率阈值。

该式表达的含义是:当压力变化速率超过阈值K(K值可由试验获取)时,比例压力阀就停止增压。在此压力下,机械手已经夹持住了采摘对象,且不会对果实造成损伤。同时,二位二通电磁换向阀断电,停止吸附动作。最后,三位五通先导式电磁换向阀启动,完成扭断果梗动作。

3.2 PLC外部接线

在本设计中,用启动按钮与停止按钮实现控制系统启停;每个采摘爪内部都设有一个压力传感器,用来实时检测采摘爪夹持力的大小,根据夹持力的大小,运用夹持力控制算法对比例压力阀的开度实现实时控制;用接触器KM1、KM2、KM3、KM4分别控制电磁阀1YA、2YA、3YA、4YA,用来控制吸盘吸附果实、三爪气缸闭合、旋转气缸正转、旋转气缸反转。PLC外部接线图如图3所示。表1为输入信号分配表,表2为输出信号分配表。

表1 输入信号分配表

表2 输出信号分配表

图3 PLC外部接线图

3.3 模拟量输入转换子程序

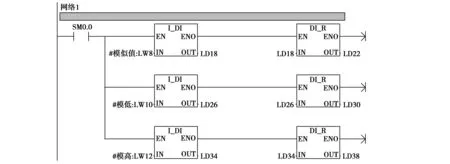

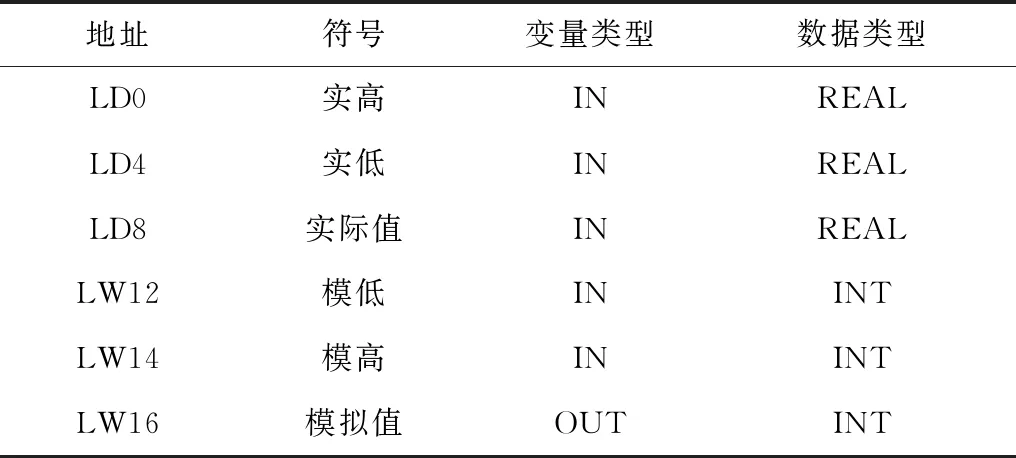

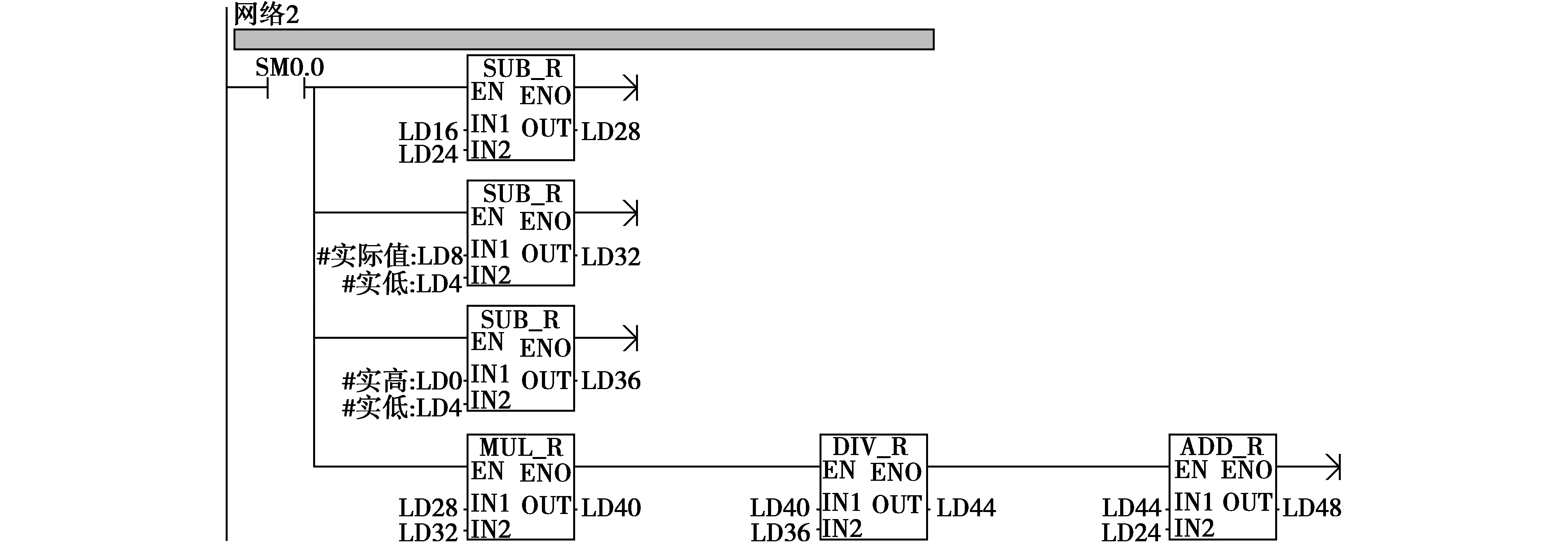

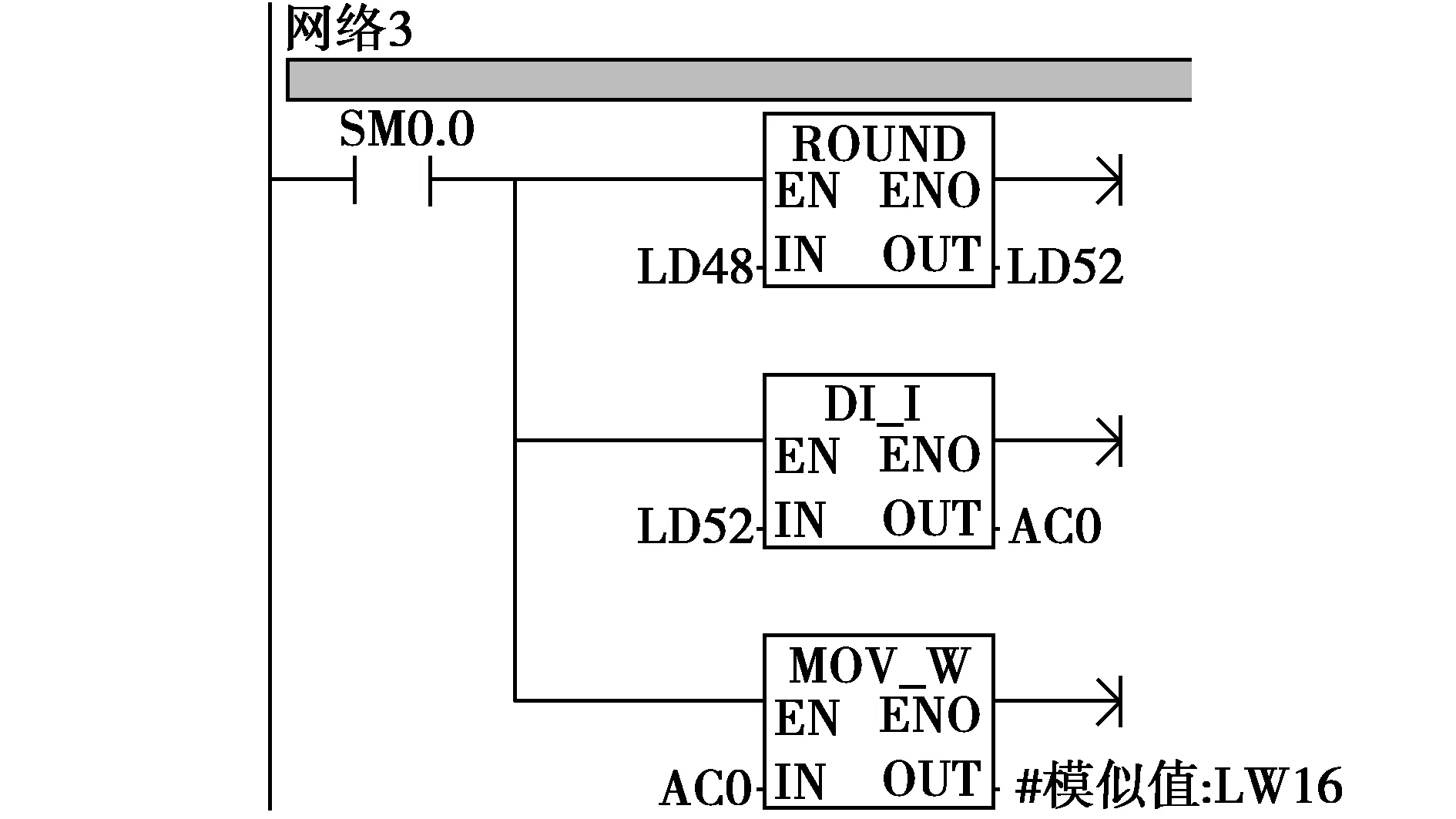

本设计运用V4.0 STEP 7 MicroWIN SP9软件对控制系统进行程序编写工作。编写程序时应当注意数据类型一致问题,必要时应当进行数据类型的转换。表4为模拟量输入转换子程序变量表,为模拟量输入转换子程序如图4与图5所示。

图4 模拟量输入转换子程序(网络1)

图5 模拟量输入转换子程序(网络2)

表3中的实高即为实际工程值高限,实低即为实际工程值低限,模拟值即为PLC中AIW0(或AIW2,又或AIW4)的模拟值,模低即为模拟值低限,模高即为模拟值高限,实际值即为实际工程值X(夹持力)。

表3 模拟量输入转换子程序变量表

网络1进行数据类型转换,将模拟值、模低、模高三个整数型转换为双整数型,再转换为实数型。网络2利用模拟量/数字量转换公式,进行实数计算。

3.4 模拟量输出转换子程序

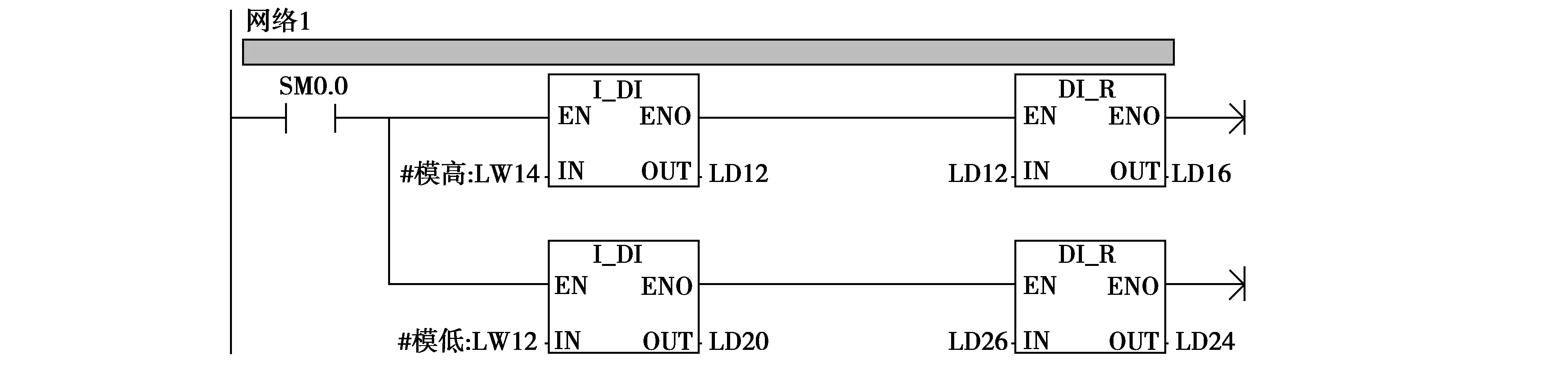

模拟量输出转换子程序变量表见表4,图6~8为模拟量输出转换子程序,编写程序时还应注意数据类型一致。

表4 模拟量输出转换子程序变量表

图6 模拟量输出转换子程序(网络1)

图7 模拟量输出转换子程序(网络2)

图8 模拟量输出转换子程序(网络3)

表4中的实高即为实际工程值高限,实低即为实际工程值低限,实际值即为实际工程值Y(比例压力阀开度),模低即为模拟值低限,模高即为模拟值高限,模拟值即为PLC中AQW0的模拟值。

网络1进行数据类型转换,将模高、模低两个整数型转换为双整数型,再转换为实数型。网络2利用数字量/模拟量转换公式,将模拟值转换为双整数型,再转换为整数型。

4 结论

本设计主要从三爪采摘机械手结构设计、无损采摘气动系统设计、控制系统设计出发,对三爪采摘机械手与无损采摘气动系统两部分的末端执行器展开了设计。本设计取得以下成果:

(1)运用了压力传感器,能够实时检测采摘爪夹持力的大小。配合夹持力控制算法,能够对比例压力阀实现实时控制,及时改变夹持气动系统压力,对夹持力的大小形成了及时的反馈调节。在采摘过程中,机械手能够实现稳定夹持且不损伤果实的效果,提高了采摘质量,降低了采摘作业中因果实损伤造成的经济损失。

(2)在对不同种类或尺寸的采摘对象进行采摘时,对采摘爪夹持力大小的要求应当不同。在进行采摘作业前,应当进行采摘试验,确定能够使机械手达到无损采摘要求的相应参数值(压力变化速率的阈值K)。根据试验取得的数据,只需在控制系统主程序中,对相应参数进行修改,就能保证对不同果实的无损采摘,所以本设计具有操作简单、适应性强的特点。

本设计还存在一些不足之处:由于本设计是针对采摘机械手的末端执行器展开设计的,所以在实际应用时,还需对采摘机械手的其他部分(如机械臂等结构)展开相应设计,使得设计完整且可应用。在进行采摘作业时,采摘机械手除具备检测夹持力是否合适的能力外,还应具备获取采摘对象空间位置信息,判断采摘对象是否进入到末端执行器内部,判断末端执行器是否执行了夹持动作,确保末端执行器未与树枝或其他果实发生碰撞的能力,因此在本设计的基础上,可以通过在采摘机械手末端执行器部分增设视觉、位置、碰撞等传感器实现上述功能。此外,由于本设计采用的是扭断果梗的方式实现果实与果束分离,所以不适用于一些质软果实的采摘。