冲孔灌注桩在深基坑支护中的应用及施工质量控制

2021-11-04陈家通

陈家通

福建宏盛建设集团有限公司

1 引言

随我国城市化的快速发展,城市人口聚集速度不断加快,城市建筑超高化、大跨化的发展趋势越来越明显。为保证此类建筑的基础承载能力,基础工程需在深基坑内施工,而深基坑侧壁支护是基坑施工中的重难点,传统的放坡、护坡等常规基坑支护体系,难以对深基坑侧壁形成有效支护,极大地增加了基坑开挖安全和侧壁失稳风险。为保证深基坑开挖施工安全,以及开挖施作完毕后的基坑侧壁稳定性,必须采取有效地深基坑支护措施。基于此本文以某房建工程为例,探讨了冲孔灌注桩的施工工艺流程和施工控制要点,可为其他工程深基坑支护施工提供参考。

2 项目概况

某房建项目,地下1层,地上32层,剪力墙结构,工程施工区域地质条件复杂,为保证建筑安全,确保基础承载力符合建筑要求,拟采用冲孔灌注桩作为基础,此外由于桩端持力层为中风化花岗岩,为保证桩端承压性能,桩端应深入持力层深度不应低于0.5m。

3 深基坑支护工程的应用

经查阅相关文献,结合以往指导深基坑施工经验,总结的深基坑支护特点如下。

(1)深基坑支护设计要求不断细化:常规基坑支护体系,在设计阶段,多以支护体系强度为主要指标,通过支护体系强度,确定支护体系稳定性和支护效果,对支护体系刚度、受荷位移等关注较少;随基坑深度增加,单纯以支护体系强度为控制参数,已难以满足深基坑的支护要求,因此应综合基坑土体变形量、支护体系强度、刚度等参数,细化支护体系设计标准,提升支护体系稳定性和安全性。

(2)深基坑设计与施工结合度不断提高:以往由于基坑设计单位与施工单位沟通协调不到位,常出现基坑支护设计方案与实际施工参数不符的问题,尤其是基坑土层分布、管道分布、地下水位等,基坑开挖或者侧壁支护施工不符,导致支护体系不合理,诱发侧壁垮塌等基坑失稳问题;为避免基坑侧壁失稳造成基坑开挖、支护施工安全隐患,设计方专门向施工场地派驻了沟通和勘察人员,根据施工方施工反馈和现场勘察结果,论证和纠偏设计方案与工程实际的偏差,持续优化支护设计方案,提高了设计与施工的结合度;对于施工现场难以解决的复杂或特殊地质条件,设计方与施工方成立了专项小组,并制定专项施工方案,进一步保证了基坑支护质量。

(3)基坑第三方监测快速发展:基坑监测是基坑施工安全和施工质量重要一环,传统建筑的基坑形式单一,且施工空间较大,基坑深度较小,通常情况下,无须监测基坑坑底沉降或侧壁变形数据;但随着城市建筑逐渐向着高层和超高层发展,基坑深度不断加深,施工空间则不断减小,加之城市地下管道影响,一旦基坑侧壁失稳,将会对地下管道、周围建筑等产生不良影响,因此必须加强基坑监测,保证基坑侧壁稳定性,提高基坑工程施工安全性和支护稳定性。

4 冲孔灌注桩施工质量控制要点

4.1 冲孔灌注桩施工工艺流程

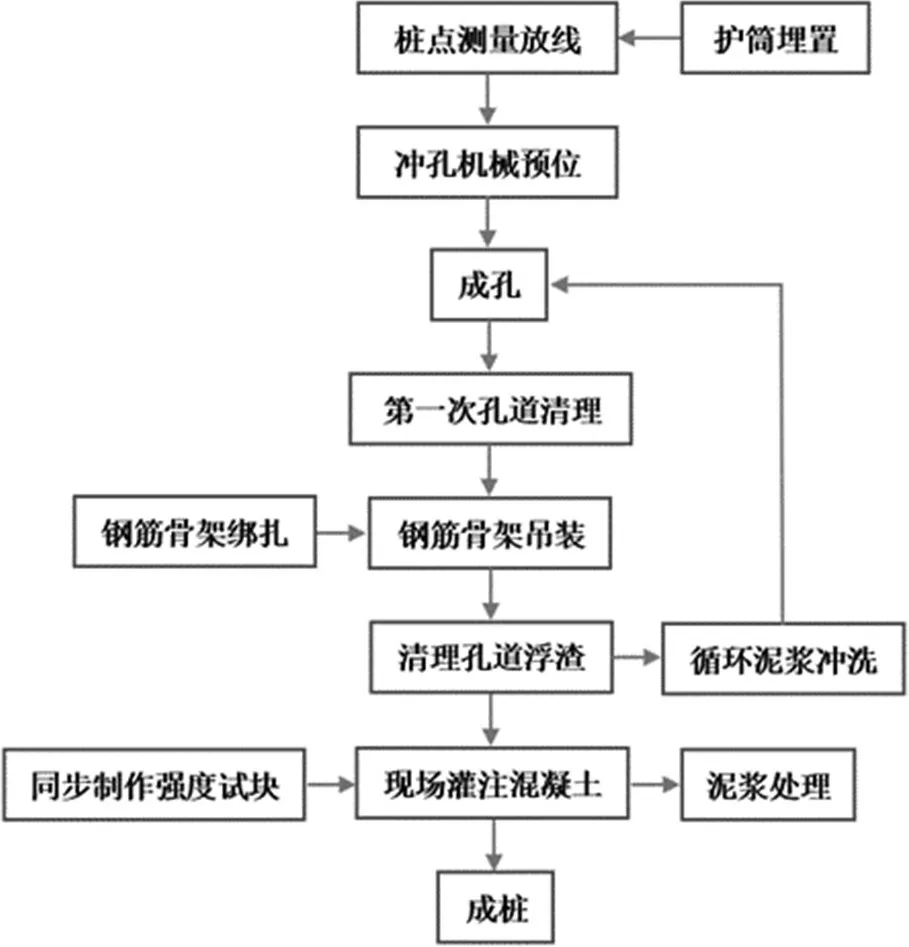

如图1,冲孔灌注桩施工流程主要有桩点放线、成孔、骨架吊装、浇筑混凝土等环节。

图1 冲孔灌注桩施工工艺流程示意图

4.2 冲孔灌注桩施工准备工作及参数控制

(1)施工准备工作:①在施工现场,通过桩位放样,确定冲孔位置;②放样完成后,应对照设计方案图纸,仔细核对放样桩位,确保桩位准确,偏差在允许范围内;③以桩位中心点为基准,埋设钢制护筒,为保证冲孔施工顺利进行,应合理确定护筒内径,确保护筒内径与冲孔钻头规格相匹配。

(2)施工控制参数控制如下:①应合理控制护筒入土深度,结合以往施工经验和本项目地质勘测报告,护筒入土深度应保证在200mm以上;②为满足冲孔施工过程中泥浆正常外溢需求,应在护筒表面预留溢浆孔2~3个;③为规避软弱土层坍孔风险,保证护筒稳定性,应合理提高护筒入土深度,同时应严格控制护筒外露长度,最小不应短于100mm;④应严格控制护筒与冲孔放样中心点之间偏差,最大偏差量不应大于50mm。

4.3 “正循环式”冲击成孔及过程控制

(1)冲孔机械应采取一定的加固与稳定措施,保证冲孔作业稳定性和冲孔精度,避免因冲孔设备位移、振荡,导致冲孔歪斜、坍孔、护筒与冲孔放样中心点之间偏差过大等问题。

(2)冲孔初始阶段,宜采用小行程、高频次锤击冲孔,严格控制冲击锤高度,以0.5m~0.6m为宜,此外应合理冲击频率;冲孔作业时,应通过泥浆护壁提升孔壁润滑性,提高冲孔效率和孔壁稳定性,降低孔壁阻力,规避坍孔风险。

(3)冲孔至软弱土层时,为避免坍孔,提升孔壁稳定性,应合理提高补给量,严格控制冲击速率。

(4)冲孔至持力层后,为保证桩端承压稳定,应合理控制钻入持力层的深度,保证深度范围在100mm~120mm,方可开展首次清孔作业,同时取样送检。

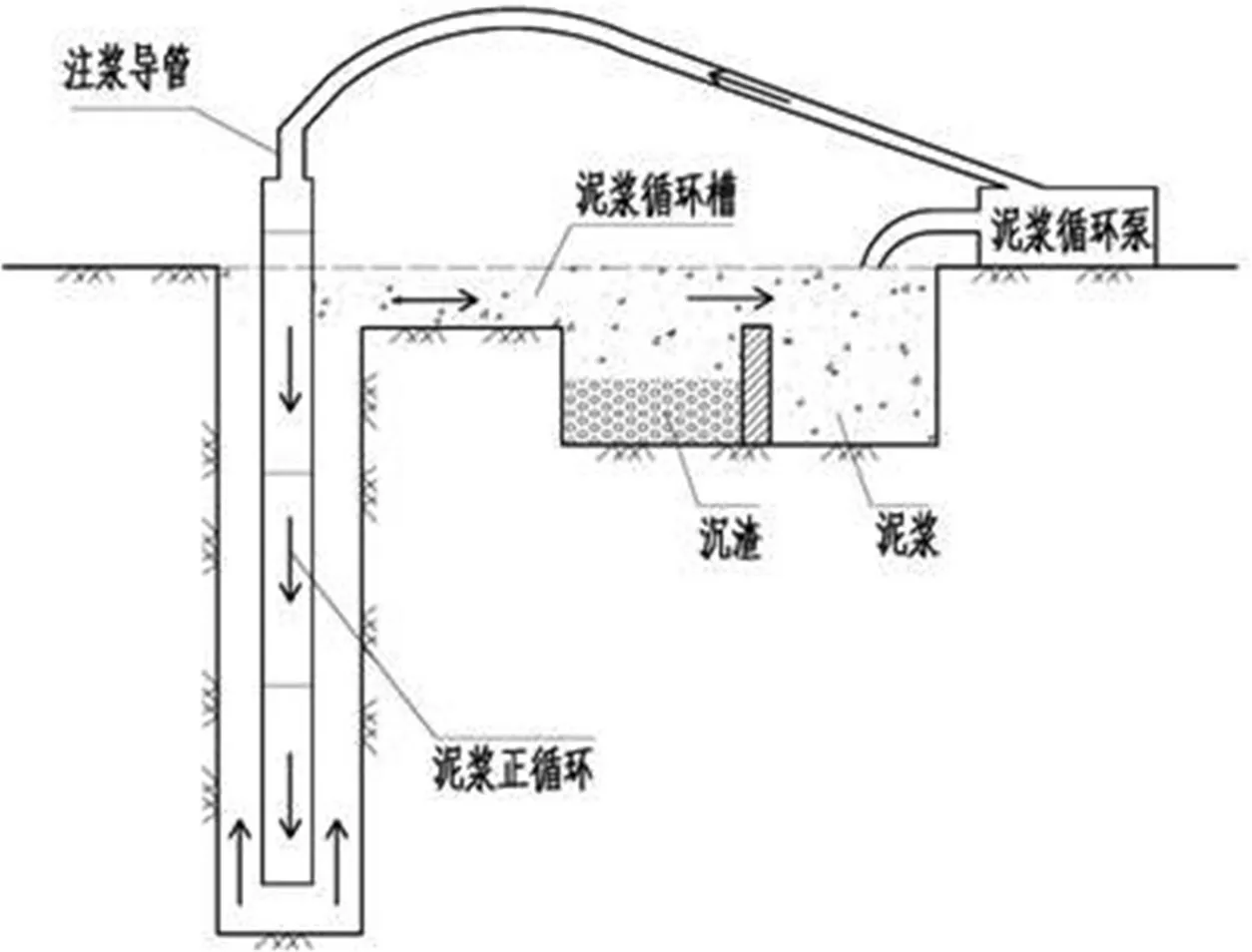

(5)护壁泥浆泵送采用正循环模式,在冲孔、清孔期间,应保证孔道内泥浆液面高度超过地下水位1.5m以上;同时,保证泥浆浓度始终处于合理范围内。清孔作业示意详如图2。

图2 泥浆正循环清孔示意图

4.4 灌注桩钢筋骨架焊接、吊装及过程控制

(1)待清孔作业完毕,提出冲击钻头,进入下一工序,为钢筋骨架吊装施工。

(2)骨架采用分段焊接拼装,为保证骨架刚度和整体承载能力,对于钢筋骨架同一截面处,钢筋接头数量应低于钢筋总数50%,骨架焊接和拼装施工应严格遵守设计图纸和相关规范要求。

(3)为确保成桩后的钢筋保护层厚度符合设计和规范要求,应在钢筋骨架外侧垫设垫块,垫块厚度与保护层厚度一致,垫块布设间距为2m~2.5m。

(4)为方便吊装作业,保证吊装精度,避免因吊装导致骨架形变,可在顶部焊接起吊环。

(5)钢筋应采用搭接焊接,搭接长度不宜少于筋径的10倍;为保证骨架承载稳定性,避免应力集中,应尽量减少钢筋接头数量,实在无法避免的,应保证相同截面内,钢筋接头数量应少于总量的50%,且搭接位置应相互错开。

(6)为了增强骨架横向刚度,提高其承载强度和结构稳定性,在骨架内壁增设“井”字加劲撑,相邻加劲撑布设间隔3m。

4.5 灌注桩混凝土浇筑及质量控制

(1)混凝土通过注浆导管灌注至桩体,由于注浆管内混凝土与桩内清孔泥浆压力和容重差,与混凝土液面存在高度、压力差,可迅速注浆作业。

(2)注浆施工期间,应合理调整注浆管与孔底间距,保证间距在400mm~500mm范围。

(3)为确保混凝土和易性和流动性符合灌注作业要求,保证灌注施工质量和施工效率,混凝土坍落度应在180mm~220mm范围;当灌注高度在桩顶以下3~5m时,为提高桩顶段混凝土的浇筑质量,应合理降低灌注混凝土坍落度,适当降至150mm~160mm左右。

(4)注浆作业期间,应注意控制注浆导管的抽提力度,避免抽提幅度过大,以保证抽提的连续稳定,减少注浆对孔壁的不良影响。

(5)灌注作业期间,应实时监测和关注浇筑面高度,保证灌注混凝土充盈系数不小于1.1。

5 结论

本文以某房建工程为例,研究了冲孔灌注桩在深基坑支护中的应用,探讨了冲孔灌注桩施工质量控制要点,结论如下。

(1)钢制护筒入土深度应保证在200mm以上,表面预留溢浆孔2~3个,软弱土层护筒外露长度,最小不应短于100mm,护筒中心点与冲孔放样中心点之间偏差应小于50mm。

(2)冲孔初始阶段,宜采用小行程、高频次锤击冲孔,冲击锤高度以0.5m~0.6m为宜;冲孔作业时,应通过泥浆护壁提升孔壁润滑性,提高冲孔效率和孔壁稳定性,降低孔壁阻力,规避坍孔风险。

(3)钢筋骨架外侧垫设垫块,垫块厚度与保护层厚度一致,布设间距为2m~2.5m。

(4)为保证骨架承载稳定性,避免应力集中,应尽量减少钢筋接头数量,实在无法避免的,应保证相同截面内,钢筋接头数量应少于总量的50%,且搭接长度不低于10倍钢筋筋径,且位置应相互错开。