催化分馏塔中段柴油泵入口堵塞物分析及措施

2021-11-04王文静李新姜海英

王文静,李新,姜海英

催化分馏塔中段柴油泵入口堵塞物分析及措施

王文静,李新,姜海英

(山东京博石油化工有限公司,山东 滨州 博兴 256500)

山东京博石化65万t·a-1催化裂化分馏塔压降偶尔出现增大,中段回流波动,柴油抽出流量大幅波动,甚至无法抽出,针对该问题,对柴油抽出泵进行检修,清理出黑色细粉状物质,对黑色细粉物质进行分析后发现,该黑色物质主要组分为氯化铵,车间及时通过在线水洗方式,处理了塔盘结盐,避免了冲塔等严重事故的发生。

催化裂化; 分馏塔;柴油; 水洗; 结盐

山东京博石化65万t·a-1催化裂化装置主要以常压渣油、加氢蜡油及外购燃料油为原料,主要产品为干气、液化气、汽油、柴油和油浆。干气经脱硫后作为乙苯装置原料,液化气经脱硫后去车间进行后续处理分离,汽油送至加氢装置进行脱硫,柴油送至改质装置进行后处理。催化裂化是石油炼制的核心工艺之一[1-5],是炼厂中最重要的重油轻质化和获取经济效益的手段。据初步统计,全国共有180余套催化裂化装置在运行。催化加工能力达到2.16亿t·a-1,按照目前在建、已批准建设和规划的项目测算,2025年炼油能力将提升至10.2亿t·a-1,其中催化裂化能力将达到2.56亿t·a-1。

在催化裂化工艺中,分馏塔的稳定运行是装置能否长期生产的重要因素[6-9]。影响分馏塔稳定运行的主要问题一方面由于催化剂流化时发生碰撞产生细粉,旋风分离器分离效率低,导致催化剂进入分馏塔[10-16],分馏塔中下部温度较高,稠环芳烃、胶质、沥青质含量较高,发生热裂解反应,产生结焦;另一方面,电脱盐脱除效果不彻底,原油中携带的N、Cl、S等在提升管反应器中生成NH3、HCl、H2S,气态的NH3、HCl等随分馏塔油气上升,分馏塔顶循温度过低且带水,分馏塔塔顶塔盘混合液的局部温度低于经过该环境下上升的水蒸气露点温度时,水蒸气就会凝结成液态水,这时上升的NH3和HCl遇水溶解,形成NH4Cl溶液,遇上升的高温油气液态水又被汽化,导致NH4Cl在塔盘或顶循集液槽中析出,HCl、H2S遇水后对塔盘腐蚀性亦增强,氯化铵、铁锈在重油包裹下形成具有黏性的盐垢,黏附在塔盘上,会严重影响塔盘液相流动,导致分馏塔全塔压降逐渐增大,破坏分馏塔的正常操作[17-19],当分馏塔出问题时,最易表现出来的现象为油浆泵或柴油泵堵塞,需切换检修清理。

本文针对中部柴油泵入口处清理出的堵塞物进行分析检测,得出影响分馏塔效能的主要原因为塔板结盐导致,车间通过及时在线水洗方式,处理了塔盘结盐,避免了冲塔等更严重事故的发生,确保了装置的长期稳定运行。

1 实验部分

1.1 催化剂前处理

由于样品中包裹油相,因此,需先对样品进行萃取处理后,进行分析检测,其萃取方法为:采用特殊溶剂对堵塞物中油相(固液比为1∶3)进行萃取,对萃取后的固样60 ℃下进行真空烘干,对烘干后物料进行组分含量分析。

1.2 催化剂表征

1.2.1 灼减

将样品分别用坩埚称取3个样品,坩埚质量分别为a1、a2、a3,坩埚加样品质量为b1、b2、b3,放于马弗炉中700 ℃焙烧3 h,后放于干燥器中冷却至室温,称取坩埚加样品质量分别为c1、c2、c3。

灼减=(c-b)/(b-a),取3个样品的平均值。

1.2.2 组成分析

采用帕纳科公司生产的AxisoMAX型X射线荧光光谱分析仪测试。

1.2.3 XRD

采用Rigaku MiniFlx600 型X 射线衍射仪测试,Cu Kα射线,管电压40 kV,管电流100 mA,2范围10°~ 75°。

2 结果与讨论

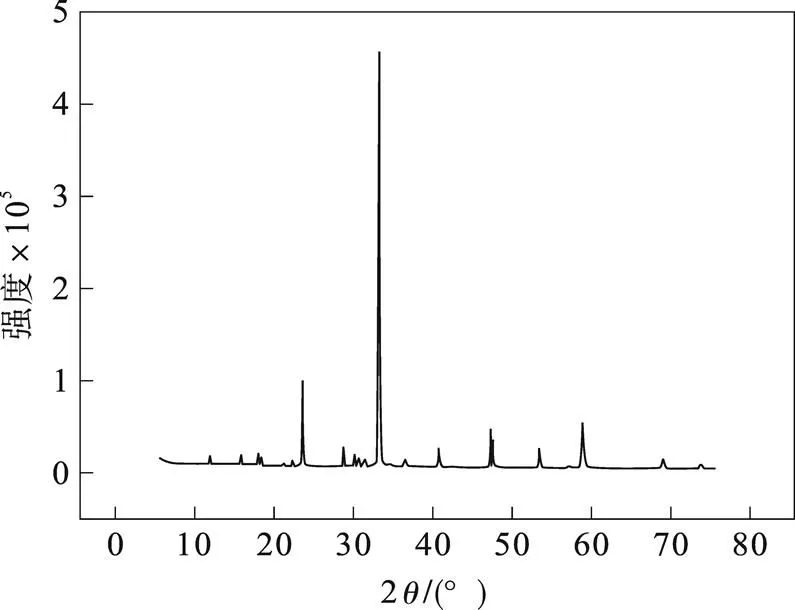

2.1 样品灼减及XRD分析

对样品进行灼减分析,灼烧减量为94%,主要为油相及挥发性物质。对残渣进行XRD分析,如图1所示。

图1 焙烧后残渣XRD谱图

从图1中可以看出,焙烧后残渣主要为α-Fe2O3,主要原因为原料油中无机氯、有机氯分解生成的HCl腐蚀造成的铁脱落。

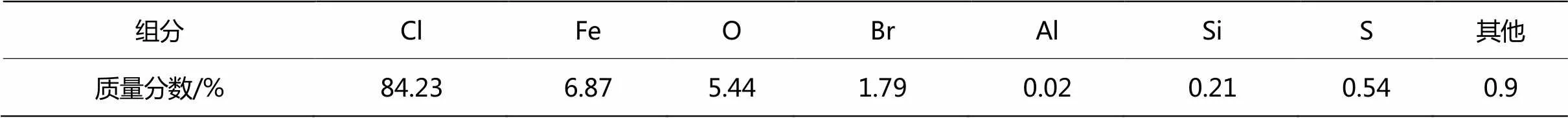

2.2 残渣XRF分析

为进一步分析残渣主要成分,对焙烧后残渣进行XRF分析,分析结果如表1所示。

表1 焙烧后残渣XRF结果

从表1中看出,残渣主要为设备经腐蚀后产生的铁的化合物经焙烧形成的三氧化二铁,其中还含有少量催化剂组分,与XRD表征结果相一致。

2.3 萃取实验分析

为确定灼烧损失物组成,对一定量堵塞样品进行萃取处理,去除固样表面黏附的油相,为避免热敏性物质挥发,对样品进行低温真空干燥后称重。实验后核算,堵塞物样品中油相质量分数为40%,固体质量分数为60%。为确认堵塞原因,进一步对萃取得到的60%的固体样品进行分析。

2.3.1 萃取后固体XRF表征

从表2中可以看出,萃取后固体中含有大量的氯化物,少量铁的化合物及催化裂化催化剂,继续对萃取后样品进一步进行XRD分析。

表2 萃取后固体XRF数据表

2.3.2 萃取后固体XRD表征

对萃取后剩余固体进行XRD表征,结果如图2所示。

图2 萃取后固体XRD谱图

从图2中可以看出,萃取后固体样品主要为氯化氨晶相,与XRF测试结果相一致。

2.4 分馏塔压降分析及分馏塔顶循混合液温度核算

从图3分馏塔压降历史曲线可看出,26日分馏塔压降出现升高趋势,为确定塔顶易结盐温度,根据目前装置含硫污水排出量11 t·h-1,富气量7 t·h-1,汽油量16.6 t·h-1,以及分子量核算含硫污水在分馏塔顶的气相摩尔分压为0.59,含硫污水在气相分馏塔塔顶的气相摩尔分压为水=0.59×总=0.59×(0.122+0.101)=132 kPa,查表得:压力为132 kPa时,水蒸气的冷凝温度为108 ℃,正常生产操作需控制顶循流量及温度,使分馏塔顶温度高于该温度。

图3 分馏塔压降历史曲线

处理结盐问题进行水洗时,也应使塔顶温度在95~108 ℃以下,塔顶温度过高大量水会在塔顶气化造成安全阀起跳,塔压要控制在0.17~0.22 MPa。要及时化验分析除盐水中盐含量,确保清洗合格。

3 水洗流程

3.1 水洗流程

降低反应加工量,通过调整回炼油量、终止剂流量控制提升管出口温度。改好封油流程,做好封油脱水准备工作,从分馏塔回流泵进新鲜水,柴油不合格线收封油,顶循轻柴油抽出口水洗。首先引新鲜水对顶循系统进行清洗,控制塔顶温度不高于108 ℃,水样分析(氯含量、氨氮含量)每30 min进行一次,直至氯质量浓度≤120 mg·L-1,完成顶循洗涤。再对汽柴油精馏段进行清洗,水洗水自柴油线抽出,水洗该塔段时,要确保柴油抽出温度不低于120 ℃,防止水流至一中抽出段从而造成一中循环中断。也应及时从柴油泵的水样进行分析氯离子及氨氮,确保清洗合格。

3.2 水洗流程图

分馏塔结盐水洗流程图见图4。

图4 分馏塔结盐水洗流程图

3.3 水洗后成效

采用注水洗涤后,分馏塔压降明显改善由0.05 MPa降至0.02 MPa,柴油抽出量明显提高,流量稳定。通过在线水洗处理分馏塔结盐问题,避免了装置停工带来的损失,保证了催化装置的长周期运行。

4 结 论

原油劣质化是石油炼制供应的大势所趋,在大负荷运行过程中,催化裂化分馏塔板结问题不可避免,在加强原料及进料性质监控调配的基础上,控制好分馏塔操作,一旦出现板结或泵堵塞,应及时对装置清理物进行分析,根据分析结果,发现问题,提出解决方案。

[1]涂俊,张宪宝,倪维起.LTAG技术在齐鲁分公司催化裂化装置的应用[J].辽宁化工,2018,5:412-414.

[2]胡久平.催化裂化装置的节能探讨[J].辽宁化工,2017,9:892-893.

[3]杨娇,李铁森,彭瀚,等.原位晶化型重油催化裂化催化剂的研究现状与展望[J].中外能源,2021,1:58-75.

[4]陈俊武, 卢捍卫, 催化裂化在炼油厂中的地位和作用展望——催化裂化仍将发挥主要作用[J].石油学报(石油加工), 2003,1:1-11.

[5]沈跃. 重油催化裂化装置长周期运行探究[J]. 化工管理,2020, 23: 179-180.

[6]王京. 炼油工艺中结垢与阻垢研究的新进展[J]. 石油化工, 2001, 30 (2): 141-146.

[7]格宁, 邱东华, 楚桂花, 等. 催化分馏塔结盐原因及处理方法[J]. 当代化工, 2004, 33 (4): 205-206.

[8]高文清. 乙烯装置汽油分馏塔结焦原因分析及应对措施[J]. 精细石油化工, 2020, 37 (1): 62-64.

[9]王巍瓷, 李晓光. 在线处理重油催化裂化装置分馏塔结盐[J].现代化工,2010, 30 (4):82-86.

[10]林崧, 陈强, 朱亚东, 等. 催化裂化油浆固液分离新技术开发[J].炼油技术与工程, 2021, 1: 6-9.

[11]王京.炼油工艺中结垢与阻垢研究的新进展[J]. 石油化工,2001,30 (2):141-146.

[12]刘帆,于宁.催化裂化分馏塔结盐分析与在线水洗处理措施[J].石油化工应用,2020, 39(9):120-122.

[13]杨钰莹. 催化分馏塔结盐的原因及处理办法[J]. 科学管理, 2017, 10: 275-277.

[14]郭英明, 杨振东. 催化裂化装置分馏塔结盐原因与处理措施[J].技术管理, 2016, 12:71.

[15]程文嘉, 杨元彬, 李健, 等. 重油催化裂化分馏塔结盐在线水洗技术的研究[J]. 石油炼制与化工,2016, 47(12):7-10.

[16]郭庆举,张英,杨堂明.催化裂化主分馏塔结盐解决方案[J].炼油技术与工程,2012, 42(3):51-53.

[17]武雄飞, 孙玲, 荀绍馨. 分馏塔结盐的原因分析、处理及预防[J]. 辽宁化工[J]. 2007, 36 (7):472-488.

[18]王汉玺, 黄立强, 张晓峰. 分馏塔结盐原因分析及应对措施[J]. 辽宁化工,2012, 7: 689-691.

[19]格宁, 邱东华, 楚桂花, 等. 催化分馏塔结盐原因及处理方法[J]. 2004, 4: 205-206.

Analysis on Blockage of Diesel Pump Inlet in the Middle Section of Catalytic Fractionation Tower and Measures

,,

(Shandong Chambroad Petrochemicals Co., Ltd., Binzhou Shandong 256500, China)

Aiming at the problems that the pressure drop of 650 kt·a-1catalytic cracking fractionation tower of Shandong Chambroad Petrochemicals Co.,Ltd. occasionally increased, the return flow in the middle section fluctuated, and the diesel pumping flow fluctuated sharply, the diesel extraction pump was overhauled and the black fine powdery substance was cleaned out. After analyzing the black fine powder substance, it was found that the main component of the black substance was ammonium chloride. The workshop timely used online water washing to deal with the salt formation on the tray to avoid the occurrence of serious accidents such as the rushing tower.

Catalytic cracking; Fractionation tower; Diesel; Water washing; Salt formation

2021-04-13

王文静(1986-),女,山东淄博人,中级工程师,硕士学位,2013年毕业于黑龙江大学化学工艺专业,研究方向:化工工艺开发。

李新(1985-),男,副高级工程师,硕士学位,研究方向:化工工艺开发。

TE624

A

1004-0935(2021)10-1568-04