轨道弹条高频疲劳断裂机理研究及优化

2021-11-04王安斌高晓刚肖俊恒闫子权

王安斌,高晓刚,肖俊恒,闫子权

(1.上海工程技术大学 城市轨道交通学院, 上海 201620;2.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081)

轨道扣件弹条的作用是将钢轨固定在道床或轨枕上,它是保证列车安全运行的主要零部件之一,现有的轨道系统都离不开扣件系统,无论是重载或轻轨、高铁或普通旅客列车、地铁或城际客车。

当列车在轨道上运行时,车轮在钢轨轨头上施加动态力,使钢轨产生变形和振动,进而引起扣件系统和其他部件的振动。取决于不同的列车轴载和运行速度,车轮施加在钢轨上的冲击力幅值的变化范围通常为50~300 kN[1]。为保证列车运行时的安全性,扣件系统的设计要求弹条具有合适的扣压力及强度,同时保证在车轮冲击力的作用下能够保证钢轨的动态位移在设计范围内。扣件弹条所承受激励是周期性的动态力,有可能引起弹条的疲劳损坏,而任何形式的弹条失效损坏都可能导致不可挽回的后果。扣件弹条的材料基本上都是高强弹簧钢,加工成各种形状,其中最常见一种是所谓的“蝶形”弹条。这种弹条因强度高、扣压力可调且安装方便广泛应用于各种轨道交通系统,但是使用过程中弹条疲劳断裂的情况时有发生。

近年来,随着扣件加工工艺及高铁运维技术的提高,以及高速铁路车轮多边形磨耗及钢轨波磨的研究不断深入,已在铁路扣件动力学分析、弹条疲劳特性分析及材料加工工艺等方面有不少研究成果。轨道动力学分析方面,Ling等[2]认为,导致弹条的疲劳失效除了弹条的静态预荷载外,还受到轮轨耦合下车轮的循环动态激励荷载的共同作用。在扣压力、循环轮轨力及非正常轮轨激励荷载作用下,将大大增加弹条弹趾位移,加速了弹条疲劳失效。Hasap等[3]通过疲劳实验及有限元分析了e型弹条,认为在正常列车激励荷载下,弹条的寿命超过5×106次,而在持续的轮轨非正常冲击荷载贡献下,弹条的寿命锐减到16 839次,同时得到弹条的断裂位置正好为弹条应力集中位置。肖宏等[4]系统调研了e型弹条失效断裂的机理,认为弹条应力集中、第二阶模态频率、安装非正常深度及钢轨波磨是e型弹条失效的主要原因。朱胜阳等[5]发现在钢轨波磨下弹条的振动能量为无波磨下10倍多,一定程度上将加速了弹条的失效伤损。肖俊恒等[6]认为高速铁路在长期运营中会出现钢轨波浪形周期性磨耗和动车组车轮多边形周期性磨耗,将轮轨间动力作用增大。揭示了轮轨高频激励与扣件弹条固有频率接近时导致弹条产生共振,从而造成弹条伤损的重要机理;弹条疲劳及寿命分析方面,余自若等[7]通过考虑弹条与扣件系统其他部分之间的接触作用,计算分析了水平力作用下的疲劳寿命,并对荷载频率下X2型弹条性能的影响进行了讨论。向俊等[8]为研究高速铁路无砟轨道扣件系统中的弹条部件断裂原因,以WJ-7型扣件为研究对象,分析扣件安装、车轮多边形磨耗及曲线线型等3种条件下的扣件弹条力学特征。认为弹条预紧力到24 kN时扣件安装到位;车轮多边形磨耗阶数的提高会增大弹条应力值,3阶磨耗时应力增量36 MPa,较无磨耗增大5倍,线路曲线半径4 000 m时弹条寿命2万次,较线路半径8 000 m减少98%以上。文献[9-10]认为钢轨波浪磨耗以及与之相伴的车轮多边形是非连续支撑类型轨道系统的特有现象,是轨道系统运行后在轮轨踏面出现波浪形状的表面磨耗。郭和平等[11]进行了60Si2MnA材料弹条断口宏观微观观察、金相组织检测、硬度检测及材料成分检测,对弹条疲劳原因进行分析,结果发现弹条表层脱碳形成的网状铁素体成为疲劳裂纹源。王文秀等[12]对高铁线路发现的3个损伤弹条裂口断面做了金相检验和化学成分分析,发现裂纹存在明显穿晶现象,裂纹起源于弹跟内弧表面,弹条在弯曲和扭转交变应力下产生局部应力集中而导致疲劳断裂。

本文蝶形弹条为研究对象,并对其疲劳断裂机理进行实验和理论分析,建立弹条结构参数与动态响应特性关系,从而通过参数优化提出避免损伤发生的改进措施。研究发现引起弹条断裂的轮轨激励力的原因是钢轨或车轮表面的波浪磨耗;由于现有弹条在安装条件下的固有频率与波浪磨耗引入的动态激励频率范围相重,使弹条与轮轨动态激励力发生共振,在弹条弹跟的内弧面产生高交变应力集中而最终导致高频疲劳断裂。在此发现的基础上,提出对现有扣件弹条结构参数改进方案,并对解决方案进行理论模拟分析,以确保改进后弹条的固有频率在激励力频率范围以外。本文通过理论分析确认改进后的弹条固有频率增加了40%,高于激振频率范围的上限,同时疲劳断裂点的应力降低了80%,大大提高了弹条疲劳寿命。

1 现有扣件弹条的疲劳断裂问题

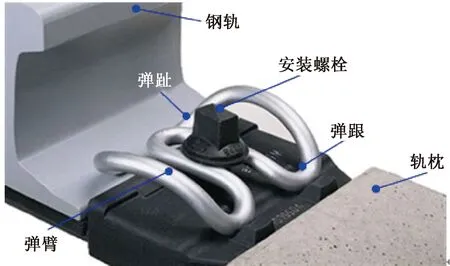

本文研究对象是一种所谓的“蝶形”轨道扣件弹条,由直径15 mm的高强度弹簧钢通过热压弯曲成型,为对称几何形状。这种弹条的特点是有两个相对称的拱形弹臂,拱的一端为弹趾,安装时扣压在钢轨轨脚表面上,另一端则与半圆形弹条弹跟连接,弹跟的另一端通过直线段与中心半圆环连接。在实际应用时,弹条和其他零件组成扣件系统用螺栓安装在轨枕或道床上。通过安装螺栓在弹条中环处施加预设扭矩使弹臂向下产生弹性变形并在弹趾端向钢轨轨脚施加所需的扣压力,从而达到固定钢轨的作用。常见的蝶形扣件系统见图1。

图1 蝶形高弹扣件弹条系统示意

这种扣件弹条在铁路线路上广泛应用有许多优点,如扣压力可调、方便安装和更换等。近年来,大量的这种弹条安装在多种线路上,包括重载和轻轨、高铁和普通旅客列车、地铁和城际客车等,车速范围从地铁线路45~100 km/h到高速铁路线路250~350 km/h。在多条线路日常巡检维护都有发现断裂失效的弹条,为了保证线路安全运行降低安全风险,铁路部门就需要增加维护保养频次及时更换损坏弹条,导致运营成本的增加。

现场拍摄的断裂弹条见图2,由图2可知,两弹臂中的一个在弹跟处完全断开,造成弹条失效和扣压力丧失。扣压力损失的后果是轨道的稳定性的降低,增加了列车脱轨的可能性。近年来在运行轨道线路扣件发现的问题弹条的断裂点都和图2所示相近。

图2 高速铁路线路发现的失效弹条

2 问题弹条的动态特性分析及实验研究

对问题弹条的实验研究分两部分,即在实际运行线路上(在线测试)进行测试和实验室实验研究,目的是找出弹条的动态特征值包括在正常安装状态下的固有频率和模态振型,并找出引起弹跟内弧表面应力集中点的模态变形特征。

2.1 高速铁路线路在线测试

测试的目的是了解扣件弹条在实际工作状态下的动态响应特性。测试地点在某高速铁路线路上,该线路上安装的弹条与问题弹条相同。测试采用锤击激励法,选择两个钢轨截面位置,即轨枕处和两个相邻轨枕的中间位置,弹臂振动响应测量点在弹臂的垂向最高点处。激励锤在钢轨轨头分别施加垂向和横向力,激励力有装在激励锤头上的力传感器测量,同时用加速度计测量弹臂的振动响应。测量的弹臂垂向和横向的传递函数见图3(纵坐标参考值为1 m/N),其中的两个在500 Hz(垂向、横向分别为509、500 Hz)和600 Hz(垂向、横向分别为500、609 Hz)处的峰值频率为通过以下的模态分析实验确认为弹臂的两个模态频率。

图3 弹臂响应传递函数

在线测试除了上述的锤击实验,同时进行了弹条的实验模态分析,在弹条上布置了29个测点。使用激励锤在29个激励点依次施加激励力,同时用固定在一个测点的加速度计测量弹条垂向响应。所有测量点的传递函数汇总见图4。由图4可知,两个主要响应峰值点,频率分别为488、593 Hz,这两个峰值频率和图3所示的两个峰值是相匹配的。与峰值频率相对应的模态振型见图4,两个模态的特点主要是弹臂的变形,其中的488 Hz模态显示两个弹臂反相位振动,而593 Hz模态两个弹臂同相位振动。

图4 弹条实验模态分析

2.2 实验室试验研究

在高铁线路测试的基础上,对问题弹条在实验室做了进一步的实验模态分析。为了模拟弹条的实际安装情况,将使用最广泛的问题弹条组件安装在了一段60 kg/m钢轨上,同样在弹条布置了29个测点用激励锤依次激励,与在线测试不同的是弹条振动响应用固定在弹条上方的麦克风来取代加速度计,以消除加速度在弹条上所引入的附加质量。实验结果发现在1 000 Hz以下的弹条有5个主要模态频率,其中的模态频率分别为539、600 Hz的模态3、4所展示的模态振型与在线测试结果所展示的连个主要振型一致。

在线测试和实验室试验的结果所示的弹条动态特性具有相同性,都表明弹臂的模态振型为如同蝴蝶煽动翅膀,而弹臂这种形式的交变运动会在弹跟处引入交变应力。弹臂模态的频率基本上是围绕500、600 Hz,如果车辆运行时的激励频率也在这个范围,弹条就会发生共振产生高频高动态应力,从而导致疲劳断裂。

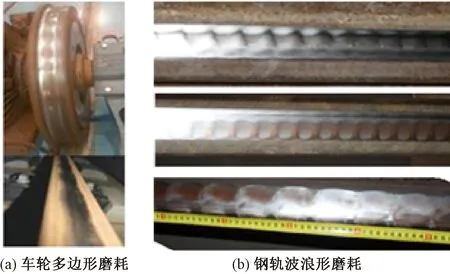

3 运行线路周期性波浪磨耗及p-p激励

当列车在轨道上运行时,车轮会在钢轨轨头的踏面上施加冲击激励,导致钢轨的变形和振动并传递给轨道扣件系统和其他轨道系统部件。在对轨道系统的巡查和维护中发现,在大部分出现弹条断裂损坏的区间都伴有明显的钢轨波浪磨耗痕迹或车轮多边形磨耗,这说明轨道或车轮异常波磨引起的动态激励造成钢轨振动有可能是导致弹条疲劳断裂的主要激励源。在高铁及地铁等不同轨道系统出现的钢轨和车轮接触面的波磨见图5。钢轨波磨的波长一般在20~200 mm之间,与车辆运行速度和轨道系统的“pinned-pinned (p-p)” 振动频率fp-p有关。

图5 钢轨表面磨耗和多边形车轮

对于非连续等距支撑的轨道系统,p-p振动频率fp-p为

(1)

式中:E为钢轨材料杨氏模量;Ν为钢轨材料泊松系数;I为钢轨截面惯性矩;mr为钢轨单位长度有效质量;l为钢轨支撑间距;rg为钢轨截面回转半径;k=0.34为钢轨截面剪切常数;v为泊松比。

钢轨波磨波长L,p-p频率fp-p以及列车运行速度U之间的关系为

L=1 000U/(3.6fp-p)

(2)

钢轨波磨的出现主要和轨道的横向和扭转p-p频率有关,考虑最常用的60 kg/m轨,取决于支撑间距,其横向p-p频率fp-p在400~650 Hz之间。

对于高速铁路线路,其横向和扭转fp-p通常是500~650 Hz,运行速度为250~350 km/h,根据式(2)估算波磨波长在100~180 mm,在车速300 km/h的高铁线路实际测得的波磨波在为120~150 mm之间。

4 问题弹条动态特性的理论分析

上述试验研究结果和周期性波浪磨耗激励特性的分析基本说明了问题弹条出现疲劳断裂的因果关系,为了更精确的理解弹条的动态特征并为弹条改进提供理论基础,对问题弹条进行了仿真模拟分析,包括模态分析和频率响应分析。分析模型是基于3D扫描的实际弹条几何形状划分网格,采用了实体单元,网格尺寸为2 mm,见图6。模型约束模拟了弹条实际安装条件下的状况,并施加等同于弹趾10 kN的扣压力。

图6 问题弹条仿真模型

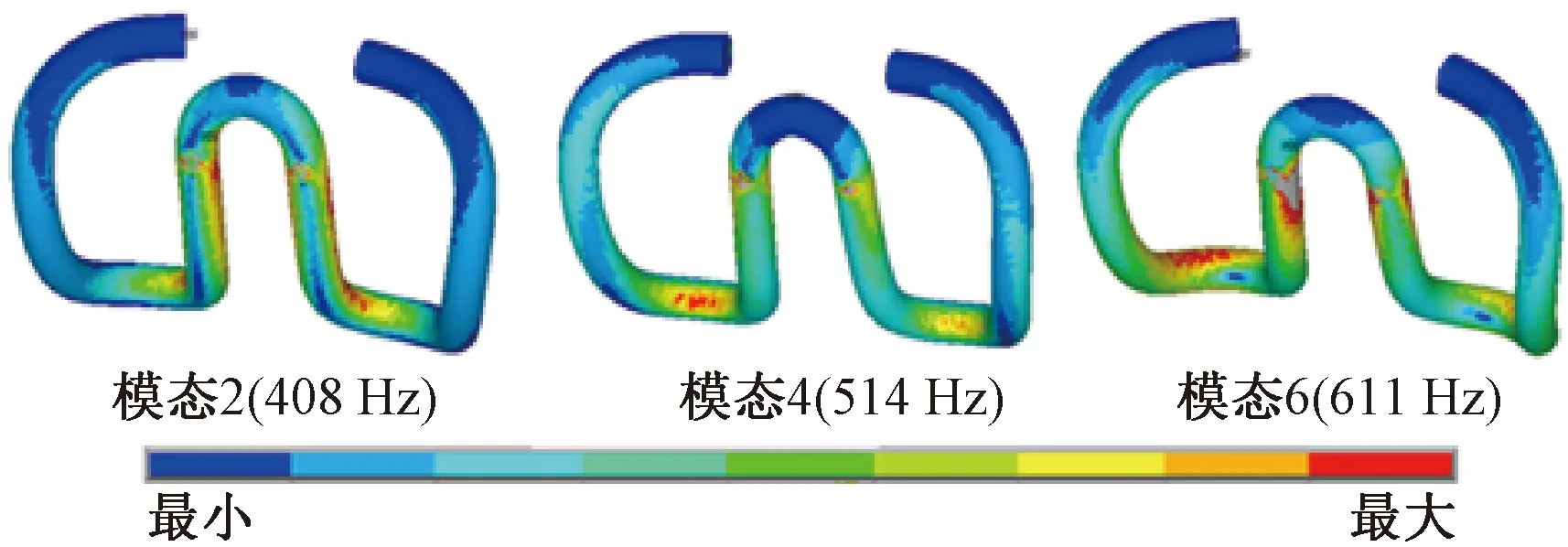

模态分析在1 000 Hz以下频率范围找到了6个模态,其模态振型可以归集为三种类型,即398、408 Hz,502、514 Hz,604、611 Hz,每个类型包括两个弹臂的位移同相位和反相位,模型模态振型见图7。模态1和模态2的频率在400 Hz附近,弹臂的变形主要由连接中环的直线段带动,绕中心固定点运动;模态3和模态4的频率刚过500 Hz,模态变形是弹臂的绕弹跟摆动加上直线段的水平弯曲;模态5和模态6的频率刚过600 Hz,模态变形是弹趾水平滑动和弹臂水平摆动,在弹跟处产生弯曲和扭转应力。前述的实验研究结果表明,当钢轨受到激励时,弹条弹臂的响应峰值在500 Hz和600 Hz附近,这个频率和第二、三类弹条模态频率(模态3—模态6)相吻合,而这两类模态振型的弹臂运动方式,将在弹跟的内弧面产生交变应力。三种模态形式下(模态2、模态4和模态6)弹条模型的应力分布见图8,由图8可知,高应力点都在弹跟内弧面上,特别是模态4和模态6的高应力点正好在内弧面中间部分,也就是弹条断面位置。

图7 模态振型

图8 模态应力分布

在模态分析的基础上,进行了频率响应分析。为模拟钢轨通过轨脚向弹条传递轮轨激励力,垂向和横向动态力施加在弹趾处,激励为宽频域0~2 000 Hz的单位激励力,弹条频率响应分析结果见图9、图10。弹臂的加速度响应传递函数见图9,与图3所示的弹条在线测试响应传递函数相比,两者具有相似的特征,峰值响应频率都是在500、600 Hz附近。图10为弹条在横向和垂向激励下的弹跟内弧面的应力响应传递函数,主要两个应力峰值对应于模态3和模态4及模态5和模态6。尽管加速度和应力响应都在400 Hz附近有和模态1和2模态对应的响应峰值,但其峰值比其他两个峰值低很多,对整个振动能量的贡献有限。

图9 弹臂加速度响应

图10 横向、垂向激励下弹跟内弧面应力响应

有限元仿真分析进一步证实了弹跟内弧面的应力响应主要的来自模态频率在500、600 Hz的固有频率,正好和钢轨波磨引起的动态激励频率范围内,从而因共振导致了问题弹条的疲劳断裂。

文献[1]中给出了另一种“蝶型”弹条,其固有频率为680~780 Hz,安装在行车速度为245 km/h的高铁线路上,轨道上的波磨波长为120~140 mm,但没有发现弹条断裂,这是因为弹条的固有频率不在波磨激励的范围内。这个例子从侧面证明了本文的优化改进设计是有效的。

5 问题弹条的抗疲劳改进方案

5.1 问题弹条疲劳断裂机理

通过问题弹条的实验研究和有限元仿真模拟理论分析得到,问题弹条组装下的动态特征实验研究发现弹条的主要疲劳固有频率在500~600 Hz。同时有限元仿真分析分析得到问题弹条弹跟内弧面的应力集中主要频率500、600 Hz的两模态振型引起,而高速铁路钢轨周期性波浪磨耗或车轮多边形磨耗引起轨道和扣件系统振动的激励源主要频率范围在400~650 Hz,引起弹条疲劳断裂的固有模态频率及应力集中频率都落在激励频率范围内,进一步证实了弹条断裂时由于固有频率与轮轨作用激励力产生了共振,导致弹条发生疲劳断裂的机理。

5.2 问题弹条结构改进及效果

为避免共振的发生,最直接的方法是提高弹条的刚度,使其固有频率避开激励频率范围。在考虑了多种可能的解决方案后,提出了一种简单但是非常有效其易于实施的弹条改进方案。这个方案不需要对现有的安装工艺和安装工具做出改动,不需要设计新的扣件系统组合配件,所以既实用又经济。

改进后的弹条和问题弹条的几何形状比较见图11,主要变化是降低了弹臂的高度。为检验改进后的弹条的动态特性,对其进行的有限元仿真分析,包括模态分析和频率响应分析。结果表明,尽管改进后的弹条所表现出动态特征如模态振型和原设计相似,但模态频率上移,三类模态频率提高到了509、531 Hz,698、735 Hz ,782、785 Hz。改进弹条弹跟内弧面的最大应力响应和改进前的比较见图12。由图12可知,在波磨激励频率范围400~650 Hz范围内,改进弹条的应力响应降低了80%,应力响应峰值频率高于730 Hz,增加了40%。动态应力响应幅值的大幅度下降,和固有频率的大幅提高,保证了在激励范围内弹条不会出现共振,从而避免疲劳断裂。

图11 改进后的弹条和问题弹条几何形状比较

图12 弹条实验模态分析

6 结论

“蝶形”弹条因强度高、扣压力可调且安装方便广泛应用于各种轨道交通系统,但是使用过程中弹条疲劳断裂的情况时有发生。对弹条动态特性的实验研究和有限元仿真分析,揭示了发生扣件弹条疲劳断裂的机理是波浪磨耗产生的高频激励与扣件弹条固有频率相接近。提出了一种对弹条结构进行优化的设计,并得出如下结论:

(1)钢轨周期性波浪磨耗或车轮多边形磨耗是引起轨道和扣件系统振动的激励源,其特点是高频率高幅值,主要频率范围为400~650 Hz。

(2)对问题扣件弹条动态特征的实验研究发现弹条的主要固有频率在500~600 Hz,落在激励频率范围内。

(3)有限元仿真分析表明,弹条弹跟内弧面的应力热点主要由频率500~600 Hz的两模态振型引起。

(4)弹条断裂时由于弹条在波磨引起的激励力作用下产生共振。

(5)改进后的弹条应力响应降低了80%,主要模态频率高于730 Hz,增加了40%,达到了避免疲劳损坏的目标。