连续油管液压丢手工具断裂分析及预防*

2021-11-04乔凌云李鸿斌黄晓江

乔凌云, 李鸿斌,3, 黄晓江, 芦 琳, 周 云, 张 超

(1. 宝鸡石油钢管有限责任公司, 陕西 宝鸡 721008;2. 国家石油天然气管材工程技术研究中心, 陕西 宝鸡 721008;3. 陕西省高性能连续管重点实验室, 陕西 宝鸡 721008)

我国页岩气储量居世界第一, 但其储藏深、丰度差, 环境恶劣, 井内介质复杂, 地质结构复杂多样。 我国页岩气开发技术发展较晚, 因此连续油管及配套工具的技术研究与国外技术水平存在一定差距[1]。 连续油管作为油田一种万能作业装备, 被广泛用于通井、 测井、 修井、 完井等领域[2]。井下工具是连续油管不可分割的一部分, 其先进程度从某种意义上代表了连续油管井下作业的技术水平。 作业过程中, 连续油管的自由端连接一系列工具串, 这些工具串随着连续油管的卷放或收回, 完成不同的井下作业[3-4]。 由于工具串承受了很大的拉力、 压力和扭矩, 常会发生断裂失效, 不但影响正常作业, 还增加了工具的更换成本和打捞成本, 减少连续油管使用寿命。

液压丢手是连续油管井下工具串之一, 目的是起管遇卡无法上提或根据工艺要求需要把丢手下的工具串置于井内时, 向油管内投入钢球(Φ42 mm) 并注液增压, 剪断剪钉, 使丢手下管串脱离[5]。 本研究以连续油管液压丢手失效样品为研究对象, 通过对其断口进行理化检测及形貌观察, 分析液压丢手的失效过程, 探究丢手失效的主要原因, 预防和减少此类事故发生。

1 失效概况

某页岩气井连续油管连接井下工具串进行测井作业, 测井完毕后, 油管起至井口, 泄压拆卸时发现, 工具串在液压丢手下接头公扣位置断裂, 下部工具落井。 工具串自上而下分别为:Φ65 mm 铆钉式连接器0.17 m、 Φ65 mm 单流阀0.36 m、 Φ65 mm 丢手0.55 m、 Φ63.5 mm 旁通阀0.25 m、 Φ53 mm 变扣0.23 m 及Φ43 mm 测试工具串7.12 m, 总长8.93 m, 试压合格后入井。

以起出部分丢手为研究对象, 开展相关理化检验及断口分析。 丢手材质为40CrNiMo, 在井口周围地面取气样化验, 气样中H2S 含量为0.21%。

2 连续油管液压丢手断裂检测

2.1 宏观检验

失效样品如图1 所示, 样品显示自丢手根部断裂, 断口平齐, 未发生明显塑性变形。 原始样品呈土黄色, 表面有油污、 锈蚀, 内壁有较多的腐蚀产物。 使用5%柠檬酸对样品进行清洗, 发现断面比较干净, 断口颜色灰暗。 整个断口分为平坦区和剪切唇两个区域, 平坦区约占断口面积的90%以上, 是裂纹起裂和扩展区; 剩余部分为剪切唇区, 为丢手整体断裂时形成的瞬断区。 断口平坦区有明显的放射花样, 花样汇集于丢手内表面, 收敛处为裂纹源, 呈典型的多源起裂特征, 如图2 所示。 丢手内表面有明显的机加工痕迹, 沿着机加工刀痕, 有一些刚萌生的微裂纹, 如图3 所示。

图1 失效连续油管丢手

图2 失效丢手原始断口

图3 失效丢手内壁的微裂纹

2.2 化学成分分析

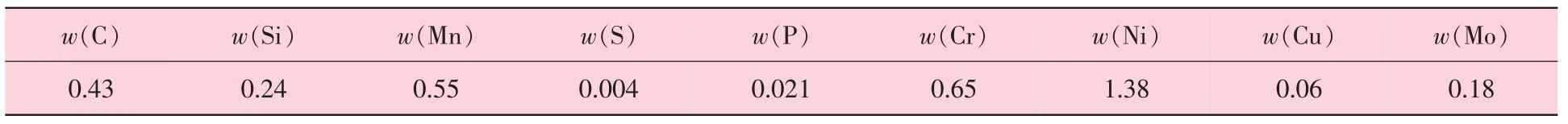

在失效样品上取样进行化学成分分析, 检测结果见表1。 分析结果表明, 该样品化学成分满足40CrNiMo 材料要求, 化学成分未见异常。

表1 失效丢手样品化学成分检测结果 %

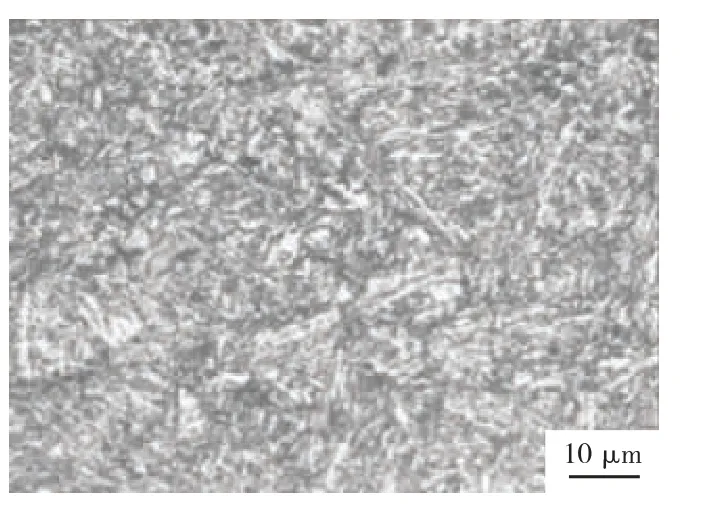

2.3 金相分析及硬度检验

在失效试样上分别截取周向和轴向金相试样, 周向试样做组织及硬度检验, 轴向试样做裂纹检验。 金相组织如图4 所示, 由图4 可知, 试样组织分布非常均匀, 以回火索氏体为主, 保留部分原马氏体相。 靠近丢手内壁发现有裂纹, 裂纹沿晶界扩展, 扩展过程中有分叉现象, 呈树枝状, 其微观形貌如图5 所示。

图4 失效丢手试样金相组织形貌

图5 失效丢手内壁的沿晶裂纹分叉现象

沿壁厚从内壁向外壁测试丢手硬度, 横截面硬度基本均匀, 分别为36.0HRC、 36.1HRC、35.7HRC、 35.6HRC 和35.8HRC。

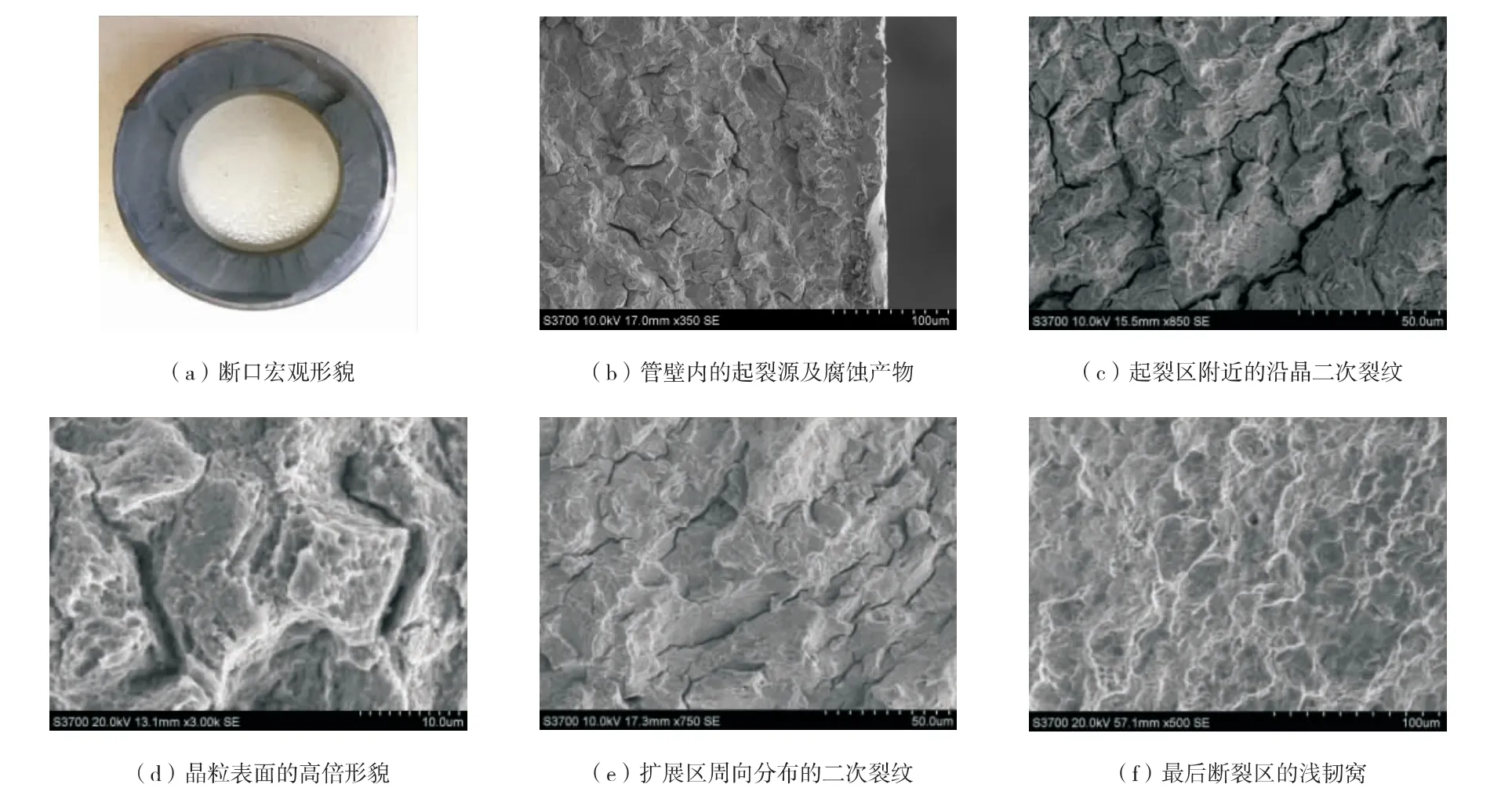

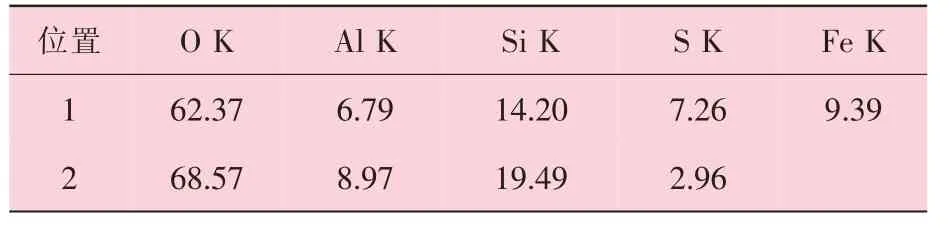

2.4 断口组织观察及能谱分析

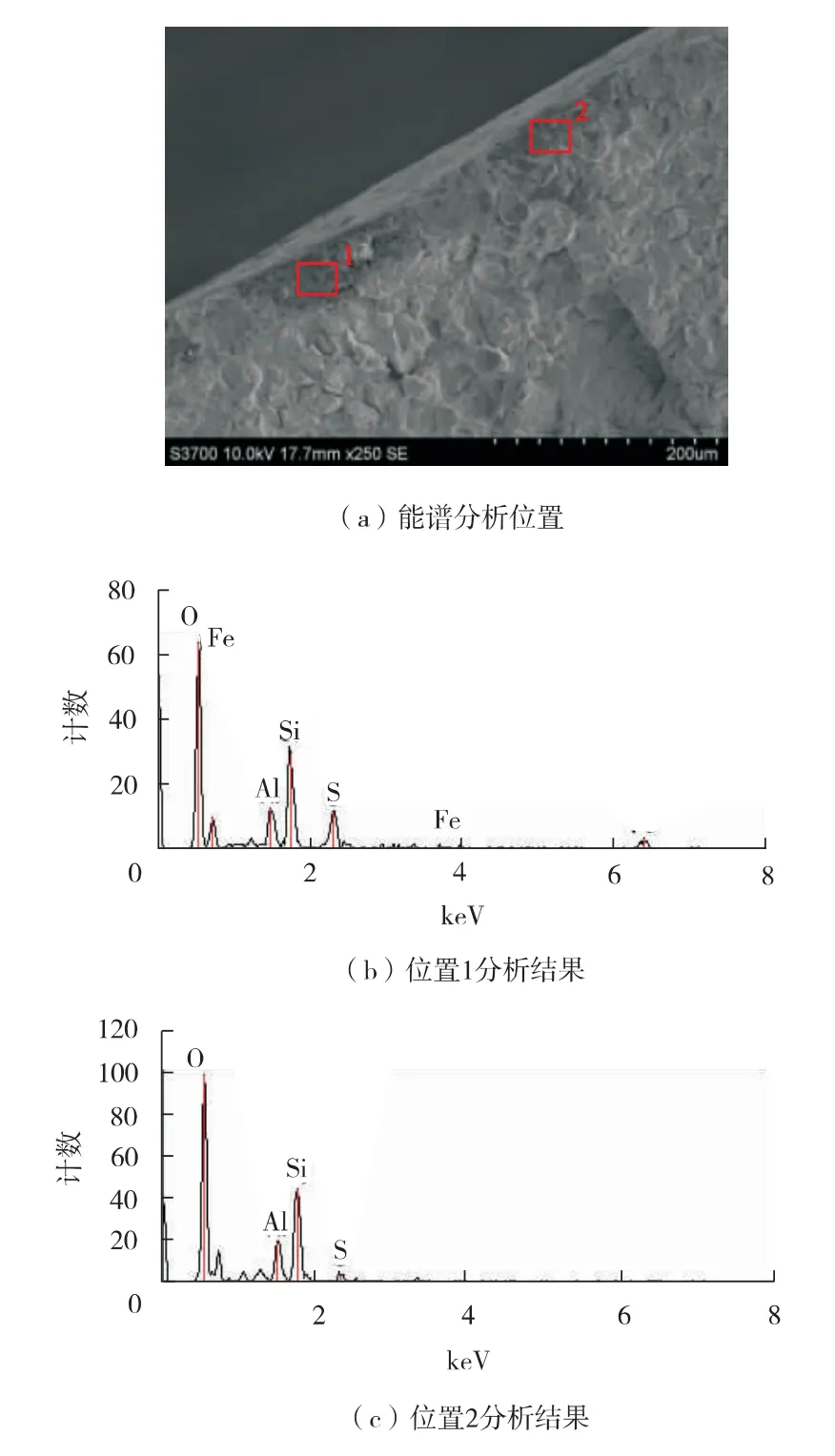

断口组织观察如图6 所示。 使用扫描电镜对清洗过的断口进行观察, 发现内壁起裂区仍残留少许腐蚀产物, 剥开腐蚀产物, 发现起裂区没有明显缺陷, 如图6 (b) 所示; 靠近起裂区有大量的沿晶二次裂纹, 晶面为准解理形貌, 存在鸡爪纹, 越靠近起裂区, 沿晶块分布越密集, 如图6 (c) 和图6 (d) 所示; 扩展区以周向二次裂纹为主,如图6 (e) 所示; 最后断裂区二次裂纹彻底消失, 形貌为浅韧窝, 如图6 (f) 所示。 对断口上残留的腐蚀产物进行能谱分析, 分析位置及能谱图如图7 所示, 分析结果见表2。 从表2 可以看出, 断口的腐蚀产物有O、 Al、 Si、 S 等元素存在, 而且O、 S 含量较高, 其中, w(O)达68.57%,w(S)达7.26%。

图6 失效丢手断口组织形貌

表2 断口腐蚀产物能谱分析结果

图7 断口腐蚀产物能谱分析

综合断口形貌观察及检测结果, 裂纹从丢手内壁机加工刀痕处开始萌生, 然后扩展至断裂;断口平齐, 无明显塑性变形, 属于脆性断裂; 断面与主应力方向垂直; 断面上有很多放射性台阶, 呈树根状, 为多源均匀起裂; 断口上有大量沿晶二次裂纹, 晶面为准解理形貌, 存在鸡爪纹; 裂纹沿晶界扩展, 有树枝分叉现象; 腐蚀产物S 含量较高, 这些特点均符合H2S 应力腐蚀特征。 丢手材质为高强度合金钢, 硬度35HRC~36HRC, 对氢敏感, 井内为H2S 浓度较高的潮湿环境, 判断丢手断裂失效的原因是硫化物应力腐蚀开裂(SSC)。

3 分析与讨论

3.1 原因分析

H2S 应力腐蚀开裂与环境、 材料及应力有密切关系, 即湿的H2S 环境、 氢敏感材料及应力。材料在湿H2S 环境下作业, 会引起破坏, 并且随着H2S 浓度的增加, SSC 的敏感性也增强[6-8]。 高强度钢对氢敏感性强, 随着屈服强度的升高, 临界应力和屈服强度的比值下降, 应力腐蚀的敏感性增加。 另外, 据有关资料显示, 油气井钻探用材料的断裂大多发生在硬度大于22HRC 的情况下, 因此, 通常把22HRC 作为判断材料是否适合于含硫油气的硬度指标, 材料的硬度越高, 对SSC 的敏感性越强[9-12]。

3.1.1 湿的硫化氢腐蚀介质

丢手服役井口的周围H2S 含量高达0.21%,断口残留的腐蚀产物w(S)的含量分别为2.96%、7.26%, 断裂特征为H2S 应力腐蚀开裂, 表明该试件在含H2S 的潮湿环境中服役。

服役过程中, H2S 在水溶液中电离, 电离方程式如下。

H2S=H++HS

HS-=H++S2-

溶液变为酸性, 对丢手内壁进行电化学腐蚀, 腐蚀方程如下。

其中: Had为钢表面吸附的氢原子, [H]为钢中的扩散氢。

阳极反应产物: Fe2++S2-→FeS↓

丢手内壁聚集大量腐蚀溶液, 在内壁发生H2S 应力腐蚀。 阴极产生的氢聚集在内壁微小缺陷处, 在聚集处产生压力, 进而形成应力场, 当氢浓度达到一定临界值时, 裂纹在内壁萌生, 并随着[H]在钢中的扩散而快速扩展。 而阳极的最终产物为硫化亚铁, 硫化亚铁是一种有缺陷的结构, 与钢铁表面的粘结力差, 易氧化、 脱落, 正极电位较高, 因而作为阴极与钢铁基体构成一个活性的微电池, 加剧了丢手的腐蚀。

另外, 观察失效断口微观形貌发现, 起裂区附近有大量沿晶二次裂纹, 距起裂区越远, 二次裂纹越少, 且只沿丢手周向分布, 说明起裂区氢的浓度较高, 氢在材料晶粒各位向均有分布, 使晶粒间各位向结合力减弱。 随着扩散的深入, 氢浓度降低, 它更多地聚集在材料锻压方向的带状组织上, 使这个方向晶间结合力减弱, 形成周向二次裂纹。

3.1.2 材料对氢的敏感性

H2S 是普通碳钢应力腐蚀开裂的敏感介质,丢手的材质为40CrNiMo 高强度合金钢, 屈服强度≥835 MPa, 抗拉强度≥980 MPa, 硬度35HRC~36HRC, 对氢很敏感。 经检测, 丢手组织以回火索氏体为主, 但仍然残留了部分原板条马氏体组织, 这些板条界成为氢的聚集点, 氢在板条界面聚集, 形成氢压和应力场, 加剧了裂纹的萌生和扩展。 另外, 丢手w(P)为0.021%, 不满足抗H2S应力腐蚀油套管w(P)≤0.01%的要求[13-14]。 P 的 富集, 会在材料中形成偏析带, 成为氢的聚集带,造成材料性能下降。

3.1.3 拉应力的影响

宏观检验发现, 丢手内表面有明显机加工痕迹, 沿机加工刀痕, 有些萌生的微裂纹。 这是由于这些机加工线性缺陷处应力集中, 加速了裂纹的形核。 另外, 作为连续油管工具串一部分, 丢手作业时承受了相当大的轴向拉伸载荷。 应力集中和正向拉伸载荷是丢手发生SSC 的应力条件。

综上所述, 该丢手是由于发生H2S 应力腐蚀而发生断裂, 氢的浸入使得材料塑性、 韧性急剧下降, 丢手断裂处有较大的工作应力和应力集中, 在含硫腐蚀介质、 材料强度和硬度偏高的共同作用下发生SSC。

3.2 结果讨论

SSC 断裂是破坏性极强的一种设备失效形式,但由于介质脆断属于滞后断裂问题, 通过科学监测或定期检查, 及时更换零部件, 采取适当措施等, 一定程度上能防止恶性事故发生。 因此, 含S酸性介质中应重视井下工具的选材、 防护、 检测及全寿命管理工作, 针对服役环境进行合理的工具选材, 添加缓蚀剂加以防护, 定期对工具开展无损检测, 对工具的服役时间、 服役环境等进行纪录, 必要时放置一段时间再使用, 开展工具的全寿命管理, 避免井下工具发生突然失效。

4 结论及建议

(1) 该丢手失效是由硫化氢应力腐蚀导致,工作应力和应力集中、 含硫腐蚀介质, 以及材料的硬度偏高, 三者共同作用导致丢手发生断裂失效。

(2) 开发抗H2S 应力腐蚀的高强度工具钢,以适应含硫介质油气田开发的需求。

(3) 重视井下工具的全寿命管理, 通过选材、 防护、 监控、 检测等手段做好预防措施。