改进型单晶炉提拉系统偏心平衡研究

2021-11-03常晓鱼龙连春

王 维,黄 鸣,常晓鱼,张 昊,吴 奇,龙连春

(1.北京北方华创真空技术有限公司,北京 100015; 2.北京工业大学材料与制造学部,北京 100124)

0 引 言

半导体材料是半导体工业的基础材料,在半导体材料中用量最大和用途最广的是硅[1-2]。近几年随着光伏行业的迅猛发展,单晶硅又被用来制作太阳能电池,逐渐取代多晶硅的行业占比,呈现供不应求的局面。而晶体生长设备与晶体生长密不可分,设备的稳定性、可靠性以及自动化程度是决定晶体质量的必要条件。单晶炉按照晶体生长方法可分为提拉法单晶炉、坩埚下降法单晶炉、区熔法单晶炉[3]。其中,提拉法单晶炉是晶体生长设备中最重要的产品系列,常用其来制备体块状晶体,虽然成本较其他方法高,但用此方法单晶生长速度高、晶体尺寸大、晶体质量好、最易实现人工控制,因此获得了最广泛的应用[4]。

最早在1916年,波兰学者Czochralski提出了通过提拉装置从熔体中生长晶体的方法,业界简称为直拉法或Cz法。1950年和1952年,Teal等[5]采用直拉法分别生长出锗单晶和硅单晶。这个开创性的工作相继引发了微电子与集成电路、信息技术、电力电子以及光伏发电等领域的巨大发展和产业变革。最初通过不同控制方法来实现对晶体直径的控制,Geverler等[6]采用了基于光学测径的PID控制方法通过调节提拉速度实现晶体直径控制。Bardsley等[7]采用了基于称重法的PID控制方案,调节直拉炉的热场温度实现对晶体直径的控制。Takano等[8]模拟了400 mm单晶生长的几个过程,单晶生长固液界面形状尽可能平坦,可以减小晶体中的热应力,从而生长出优质的单晶硅。在硅单晶的生长过程中,单晶炉内部的热场和流场是单晶生长最重要最关键的因素,求解内部热场与流场是研究晶体生长的基础。所以在单晶炉系统内部的热场与流场方面有很多研究。除了炉内温度场的变化,单晶炉的外部机械结构也是引起晶体摆动的主要原因,对单晶炉机械结构的分析也是不可忽视的一部分。高利强等[9]以单晶炉壁热应力为研究对象,建立了三维稳态温度场和弹塑性应力场有限元模型,探讨了形状、单双面焊接和温度对热应力影响趋势。白艳霞等[10]对单晶炉整体结构做引晶阶段的模态分析,找出了提拉系统软轴摆动和坩埚液面抖动的原因。在单晶炉中与晶体摆动关系最密切的就是提拉系统,对于单晶炉提拉系统软轴钨丝绳的摆动研究中,原大宁等[11]建立了系统实际摆动的力学模型并进行了计算机仿真分析,提出了研究系统动平衡解决软轴摆动的必要性。李留臣等[12]做了单晶炉故障诊断方面的研究,提出了提拉系统平衡性对软轴摆动的影响。韩斌等[13]针对单晶炉提升机构的不平衡原因进行了分析,并建立了受力分析模型,根据动平衡的需要,设计了可变配重块满足平衡工作的需要,减小了该机构的振动量,提高了所生产的晶体质量。张志坚等[14]对软轴单晶炉系统的平衡做了研究,软轴系统类似于单摆和弹簧振子的结构特点,容易产生固有共振干扰,对软轴单晶炉系统的振动抑制,可以较好解决晶体放肩过程中的容易变晶问题,减少晶体缺陷。

当前文献中,有大量关于单晶炉内部温度与流场的模拟计算并提出了有效的解决方案,部分文献针对单晶炉的机械性能进行仿真研究。但关于单晶炉提拉系统动平衡的研究尚不够完善,为增加单晶硅的产量,单晶炉炉体高度大幅增加,单晶炉整体的平衡稳定性问题更加突出。针对副室高度大幅提升的单晶炉,本文通过动力学有限元仿真方法,建立精确的钨丝绳有限元模型并对单晶炉整体结构建立可靠的动力学分析模型,深入研究了单晶炉工作时提拉系统的动态摆动规律,明确单晶炉提拉头的质心偏心距是提拉系统发生摆动的最主要原因,可通过提拉头控制系统调整单晶炉提拉头质心位置以保证提拉头质心偏心距最小。

1 单晶炉整体有限元模型

1.1 单晶炉结构

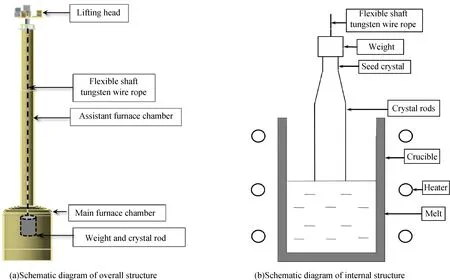

单晶炉是人工晶体生长设备中很重要的产品系列,主要结构有提拉头、副炉室、旋板阀、主炉室、机架、坩埚轴、钨丝绳以及重锤等结构组成。为便于分析计算,简化后的单晶炉机械结构如图1所示。提拉头提升机构由提升电机系统经过速度合成器带动卷丝滚轮。滚轮提升软轴实现向上提拉晶体,软轴下端连接有重锤,用以固定籽晶,在生产过程中,籽晶不断长大形成规则的圆柱状晶体。

图1 单晶炉示意图Fig.1 Schematic diagram of single crystal furnace

分析单晶炉提拉系统运动规律,计算时间分析到180 s,即在提拉头转速10 r/min时,提拉头转动30圈。若保持单晶炉原三维模型不变,则模型太过复杂,网格数量众多,分析时长过长使计算难以收敛。本文通过分析简化,建立了系统的简化有限元模型。主要目标是分析单晶炉长时间工作时提拉系统的运动规律,所以在单晶炉结构上去掉旋板阀、机架、坩埚轴以及提拉头上部分零部件,保留单晶炉的提拉系统。

1.2 单晶炉有限元模型

单晶炉整体高度为10 335 mm,内部提拉系统中钨丝绳长度为8 000 mm,直径为4 mm。单晶炉装备主副炉室详细尺寸参数如表1所示。

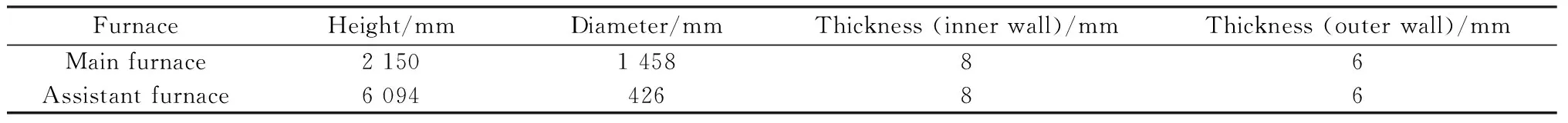

表1 单晶炉装备尺寸参数Table 1 Dimension parameters of single crystal furnace

有限元分析时,炉室部分设置为薄壳结构,采用Shell-181单元模拟。提拉系统中的钨丝绳具有比一般弹性体更复杂的力学特性,其拉伸刚度远大于压缩刚度及横向刚度。钨丝绳的轴向拉伸刚度通过轴拉实验测量得到;钨丝绳的横向刚度通过悬臂实验测试及仿真对比,获得其弯曲时的近似等效弹性模量,从而建立钨丝绳的横向刚度。采用Beam-188单元+Solid-185单元绑定模拟钨丝绳。其余部件处理为三维实体单元,采用Solid-185实体单元模拟。

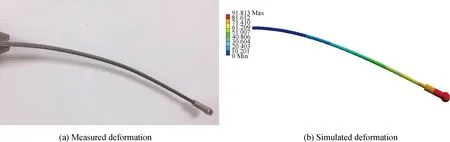

钨丝绳横向刚度实验及仿真设计如图2所示,将钨丝绳一端固支,另一端自由,测定悬臂钨丝绳的长度,以及由于试件自重引起的自由端位移,旋转钨丝绳,重复测试多次,取自由端平均位移作为实测值。而后建立与实验测试时的约束及载荷相同的仿真模型,设定钨丝绳的弯曲弹性模量值,计算其自由端的位移,直到仿真计算所得位移与实验测试值相同,此时的弹性模量值作为钨丝绳的弯曲弹性模量值,引入后续的仿真计算中。最后确定取直径4 mm钨丝绳横向等效弹性模量为2.5 GPa。

图2 钨丝绳横向刚度测定Fig.2 Determination of lateral stiffness of tungsten wire rope

除钨丝绳和提拉头外,各零部件材料选取为结构钢,材料弹性模量为200 GPa,泊松比为0.3,密度为7 850 kg/m3。提拉头部分零部件,包括减速机、限位机构、晶升电机和行星减速器,材料选取为铝合金,材料弹性模量为70 GPa,泊松比为0.28,密度根据实际结构计算取值。提拉头部分的提拉头中继盒、驱动器,以及与提拉头相连的转轴设置材料为结构钢。钨丝绳绳索模型通过实体单元与杆单元绑定共同模拟[15-16],其中杆单元承担材料的轴向受力,实体单元承担材料的横向受力。最终钨丝绳材料拉伸弹性模量为247.5 GPa,横向等效弹性模量为2.5 GPa,泊松比取值0.28。建模后采用有限元分析软件ANSYS Workbench对单晶炉整体进行动力学仿真分析。

根据单晶炉实际工作状况,提拉头转轴与提拉头支架设置为Revolute连接,不约束绕轴线的相对转动。钨丝绳与转轴及重物接触面的中心点设置为Universal约束,只约束两者的相对位移和绕轴线的相对转动。绳索中的杆单元和实体单元设置分为十段,每段两端均采用Fixed约束,即将杆单元和实体单元全自由度约束。其余零部件接触均采用Bonded绑定接触。

2 仿真分析与结果讨论

2.1 单晶炉初始动力学计算

对单晶炉初始工作状态下做动力学响应计算,单晶炉工作时,其整体受重力作用,炉体最下端底座与地面固定,主炉室与下端固连。提拉头以1.05 rad/s (10 r/min)的角速度匀速转动。

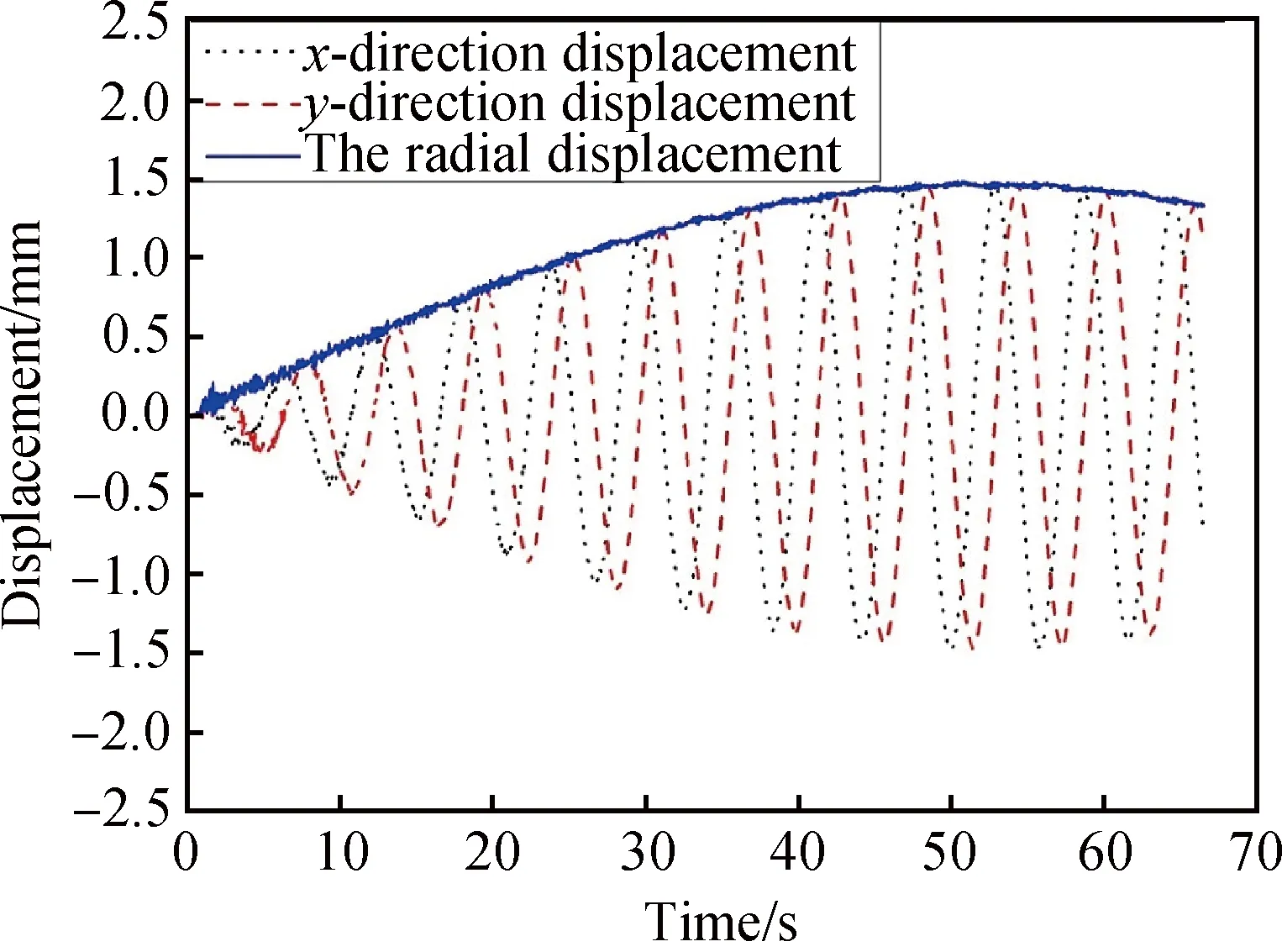

以钨丝绳与重锤连接处为原点,设z轴为竖直方向,xy面为水平面建立局部坐标系。提取钨丝绳下端与重物连接处动力学计算时间为66 s后的位移结果,钨丝绳下端连接点的x轴方向位移、y轴方向位移和径向位移如图3所示。计算结果显示x轴方向最大位移为1.460 7 mm,y轴方向最大位移为1.469 5 mm,径向最大位移为1.477 0 mm。钨丝绳下端重物连接处在x轴方向和y轴方向交替循环增长,径向位移变化近似正弦增长曲线。

图3 钨丝绳下端重锤位移Fig.3 Displacement of the bottom end of the tungsten wire rope

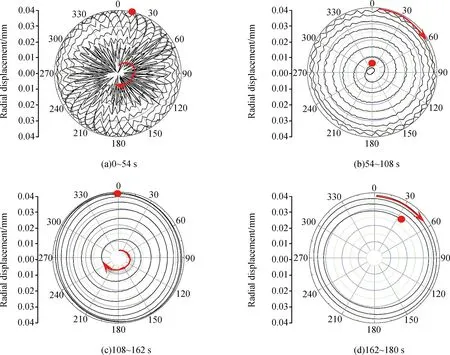

为进一步研究钨丝绳下端重物的运动规律,单晶炉提拉系统计算时间增加到工作180 s,计算模型为修改后的简化模型,钨丝绳最下端晶棒位移轨迹如图4所示。图4中箭头部分为目标时间段重锤运动出发点,重锤朝箭头方向运动到圆点处终止。根据钨丝绳下端运动轨迹图可以得出重物先在55 s左右达到摆动位移的最大值,后摆动位移减小,在110 s左右摆动位移减小到最小值后开始增加,摆动位移变化趋势与之前相似。重锤位移呈周期性变化。

图4 各时间段钨丝绳下端重锤位移轨迹Fig.4 Displacement track of the weight at the bottom end of tungsten wire rope in each time period

2.2 单晶炉提拉头质心调平结果

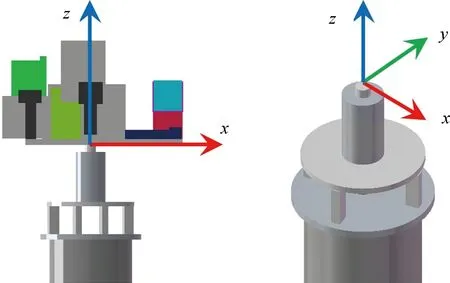

根据单晶炉提拉头的简化模型,以提拉头转轴中心与上端支架平面交点为原点,从原点位置指向减速器方向为x轴方向,以垂直x轴背向提拉头中继盒方向为y轴方向,建立坐标系如图5所示。简化提拉头模型质量为208.23 kg,质心坐标为(2.72,-9.32,139.65)。

图5 提拉头坐标系设置Fig.5 Coordinate system setting of lifting head

通过在提拉头薄板上添加质量点使提拉头质心水平方向上接近转轴轴线。添加质量点之前需先去除提拉头自带配重,此时提拉头部分质量为186.34 kg,质心坐标为(15.50,31.28,136.57)。设新增质量点平衡质量大小为30 kg,通过计算得出,该新增平衡质量点坐标位置应为(-96.28,-194.29)。调平衡后系统质心坐标近似在提拉头旋转轴线上。

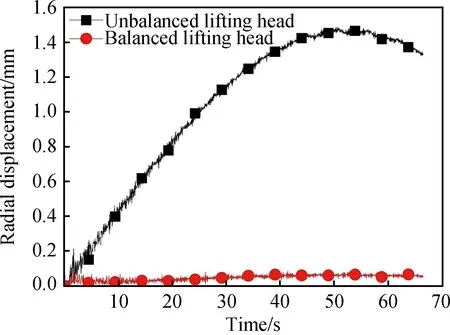

单晶炉提拉系统中钨丝绳下端位移变化如图6所示,图中曲线分别为单晶炉提拉头有较大质心偏心与提拉头质心偏心调平后的结果。在单晶炉提拉头质心位置改变前,钨丝绳下端最大径向位移达到1.477 0 mm,通过质量点将提拉头质心调节到旋转轴线上后,钨丝绳下端最大径向位移只有0.085 2 mm,此时提拉系统中钨丝绳下端重锤的摆动幅度已接近零。说明改进型单晶炉提拉系统的摆动主要是提拉头质心位置偏心引起,若将提拉头质心位置一直保持在旋转轴线上则可有效降低单晶炉提拉系统的摆动,大幅提高单晶炉的稳定性及单晶硅的生产质量。

图6 调平前、后钨丝绳下端重锤位移Fig.6 Displacement of the bottom end of the tungsten wire rope with unbalanced and balanced lifting head

基于数值仿真的结果可知,单晶炉提拉头的质心位置是影响提拉系统摆动幅度的最主要因素。为保证单晶炉提拉头质心位置一直保持在旋转轴线上,可通过在提拉头上添加质心调节装置控制系统来实现。提拉头质心调节装置由电机、传动装置、配重块和电控系统组成,电机借助传动装置带动配重块在提拉头平板上垂直两个方向移动以改变提拉头整体质心位置,可实时调整提拉头配重块的位置使提拉头质心保持在旋转轴线上即可大幅降低提拉系统的摆动幅度。

3 结 论

实际生产发现,在改进型单晶炉生产工作时,单晶炉经常会出现提拉系统摆动的问题。为了有效降低单晶炉提拉系统的摆动,本文建立了整体的单晶炉结构以及精确的钨丝绳有限元模型,通过瞬态动力学计算,获得了单晶炉工作时钨丝绳的摆动规律,并针对单晶炉结构中的提拉头质心相对于旋转轴线有无偏心距进行瞬态动力学响应分析。单晶炉结构动力学响应计算结果表明:

(1)单晶炉中钨丝绳摆动位移呈周期性规律变化,摆动位移增加到最大后逐渐减小,且增大与减小的变化趋势相同,以此循环变化。

(2)单晶炉提拉头质心偏心是影响钨丝绳下端晶棒位移的最主要因素,改进型单晶炉的质心偏心调节平衡后,钨丝绳下端最大摆动幅度由1.477 0 mm减小到0.085 2 mm,调平后的最大位移已接近零。借助控制系统对提拉头质心位置实时调节,保持提拉头质心一直在提拉头旋转中轴线上可有效降低钨丝绳的摆动幅度,提高单晶炉装备的稳定性和单晶硅的生产质量。