微反应器内邻氨基苯甲酸甲酯的连续重氮化工艺

2021-11-03王犇王超尹进华

王犇,王超,尹进华

(1 青岛科技大学环境与安全工程学院,山东 青岛 266042;2 青岛科技大学化工学院,山东 青岛 266042)

现代合成化学在为社会提供有价值产品的同时面临环境友好性的挑战,因此,能够以原子经济的方式合成复杂结构分子并且具有高化学选择性的试剂备受关注[1-2]。其中,重氮化合物以其具有多功能性、高效性、清洁性(离去基团为N2)等诸多优点脱颖而出。邻氨基苯甲酸甲酯(MA)的重氮盐作为一种典型的重氮化合物被广泛应用于精细化工、制药工程等领域,是合成2-(氯磺酰基)苯甲酸甲酯[3]、糖精[4]、法尼基转移酶抑制剂[5]等多种化合物的重要中间体。

尽管重氮化合物在减少合成步骤和产生废物方面具有其优越性质,但不能认为它们是安全的或易于处理的。重氮化合物作为高能化合物以其热不稳定性和爆炸性而闻名,大部分在常温环境即可自发性分解放热放气[6]。同时,其合成过程放热量大且集中(ΔH介于-150~-65kJ/mol)[7],这对于大型反应设备无疑是危险的。这些反应特性使得工业规模的重氮化生产不得不选用半间歇的加料方式和大功率的低温冷却设备来控制产热速率和移热速率处于平衡状态。间歇反应釜传质传热效率低,单位体积换热面积小,致使较大规模生产仍需要较长反应时间,重氮组分的长时间停留导致平行副反应发生,同时也增加了潜在热失控风险。

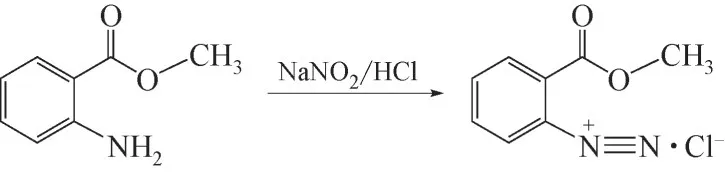

现阶段工业生产中MA重氮盐的合成多选用盐酸体系,合成路线如图1 所示。MA 具有胺和酯的双重性质,难溶于酸且长时间在高浓度酸性体系中会发生一定程度的水解。因此需选用逆法重氮化的合成方式,将MA与亚硝酸钠溶液混合打浆后滴加到酸中,物料相态的非均一性使得加料过程中物料配比的精准性难以控制。这是该半间歇合成工艺中的严重缺陷,影响反应收率的同时增加了反应失控的风险,多起因重氮化合物导致的事故被相继报道[9-11]。在这种形势下,寻找一种更稳定、高效、安全的方案,以充分发挥MA重氮盐和类似重氮化合物在工业有机合成中的巨大潜力,是十分必要和迫切的。

图1 MA重氮盐合成方程式

近年来,连续流化学技术发展迅速,微通道反应器作为一种新型反应器,在降低能源消耗[12]、提高传质和传热[13-14]、抑制平行副反应和提高反应体系安全性[15-16]等方面具有独特优势。这些特性使得微通道连续流技术广泛应用于药物合成、精细化工、生物化学等领域。微通道连续流技术能够处理多种危险工艺[17-20],重氮化合物的连续合成是现代合成化学领域的热点问题,最早的芳基重氮盐组分连续合成方案是由Wootton 等[21]提出,该方案成功地在玻璃集成芯片微通道反应器内实现了苯胺重氮盐的连续合成,生成的重氮盐组分进一步与β-萘酚进行连续偶合反应。虽然最终反应收率仅有52%,但为连续重氮化提供了引领性的思路。Pinho 等[22]在微型套管式反应器AF-2400 中安全高效地合成了重氮甲烷,并与甲基化反应、环丙烷反应相结合后成功应用在抗逆转录病毒药物合成中。Yu 等[23]提出了在由重氮化和氟化反应器并联组成的微通道系统内通过Balz-Schiemann 反应制备芳族氟化物的方法,在重氮反应器内进行了苯胺和2-乙基苯胺的连续重氮化反应,在10~20s 内可获得较高的产品收率。这表明微通道连续流技术在重氮化合物的合成过程中有着巨大的应用潜力,但芳基重氮盐组分连续化合成的实际应用还较少。MA重氮盐合成过程的反应特征与微通道反应器的特征高度吻合,连续流合成技术可能为解决现阶段半间歇合成中的问题提供新的视野。

目前报道的微反应器内芳基重氮盐组分的合成多以可溶性芳胺为主,胺酯双重性质的难溶性芳胺的连续流合成少有研究,基于上述考虑,本文创新性地提出了MA 重氮盐连续流合成工艺方案,搭建了相应的微通道反应器装置。鉴于MA重氮盐的合成为多变量复杂过程,采用响应面分析法(RSM)[24-25],在单因素实验的基础上确定合适的试验设计因素和水平,通过BBD 中心组合原理构建模型,分析了物料配比、反应温度、停留时间、流速及各因素交互作用对连续重氮化收率的影响,确定了微通道反应器内合成MA 重氮盐的最优工艺条件。为比较该合成工艺与传统半间歇工艺在改善工艺条件、提高反应安全性和降低能耗等方面的效果,在10L 反应釜中建立了特定的半间歇合成实验及响应面分析。该研究为微反应器内重氮化合成技术的工业化提供了数据基础和技术支持。

1 实验

1.1 试剂和仪器

邻氨基苯甲酸甲酯(99%),阿拉丁试剂(上海)有限公司;盐酸(37%),烟台远东精细化工有限公司;亚硝酸钠、1-萘酚、氢氧化钠、氨基磺酸,分析纯,国药集团化学试剂有限公司;硼砂,分析纯,天津致远化学试剂有限公司。

紫外-可见分光光度计,UV-2600 型,岛津实验器材有限公司;三重四极杆气质联用仪,7890B/7000C 型,安捷伦科技有限公司;10L 双层夹套玻璃反应釜,上海科兴仪器有限公司;FP40-MA 加热制冷循环浴槽,Julabo 技术有限公司;PL602E型分析天平,梅特勒-托利多国际贸易有限公司;常规玻璃仪器。

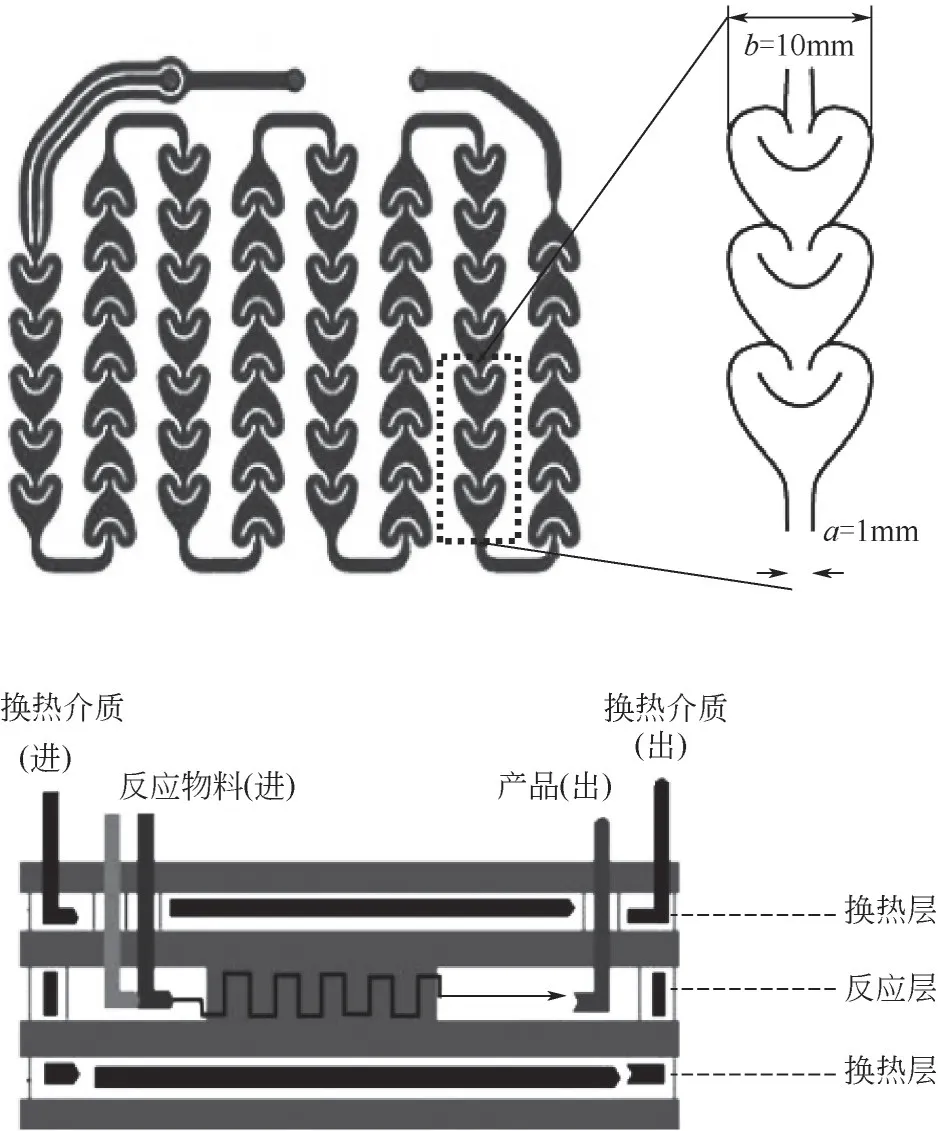

Advanced-FlowTM高通量微通道反应器系统(美国Corning公司)由特种玻璃模块区、物料输送区、热量交换区、安全控制区和相关连接部件组合而成。AFRTM-G1 反应模块作为反应载体,其结构如图2 所示。反应器由玻璃模块和连接模块组成,玻璃模块被四层玻璃分隔成三个中空空间。两端为两个热交换层,持液量14mL;中间为反应层,持液量为8.2mL。反应通道由一系列内径为1mm的微型“心形结构”组成,具有完全混合流动特性,这种结构特征使其单位换热面积可达2500m2/m3。

图2 微通道混合脉冲结构

1.2 实验流程

1.2.1 半间歇合成工艺流程

将MA和25%的亚硝酸钠溶液按所需摩尔比充分混合,搅拌打浆至呈乳化液状态。取所需用量的25%盐酸溶液(预冷)置于玻璃反应釜中,滴加MA和亚硝酸钠溶液的混合乳化液,控制反应温度和加料速度(加料过程控制在15min),滴加完毕后继续反应15min,向体系中加入少量氨基磺酸去除过量的亚硝酸,抽滤除去反应体系中的焦油状杂质,所得棕黄色澄清溶液即为MA重氮盐溶液。

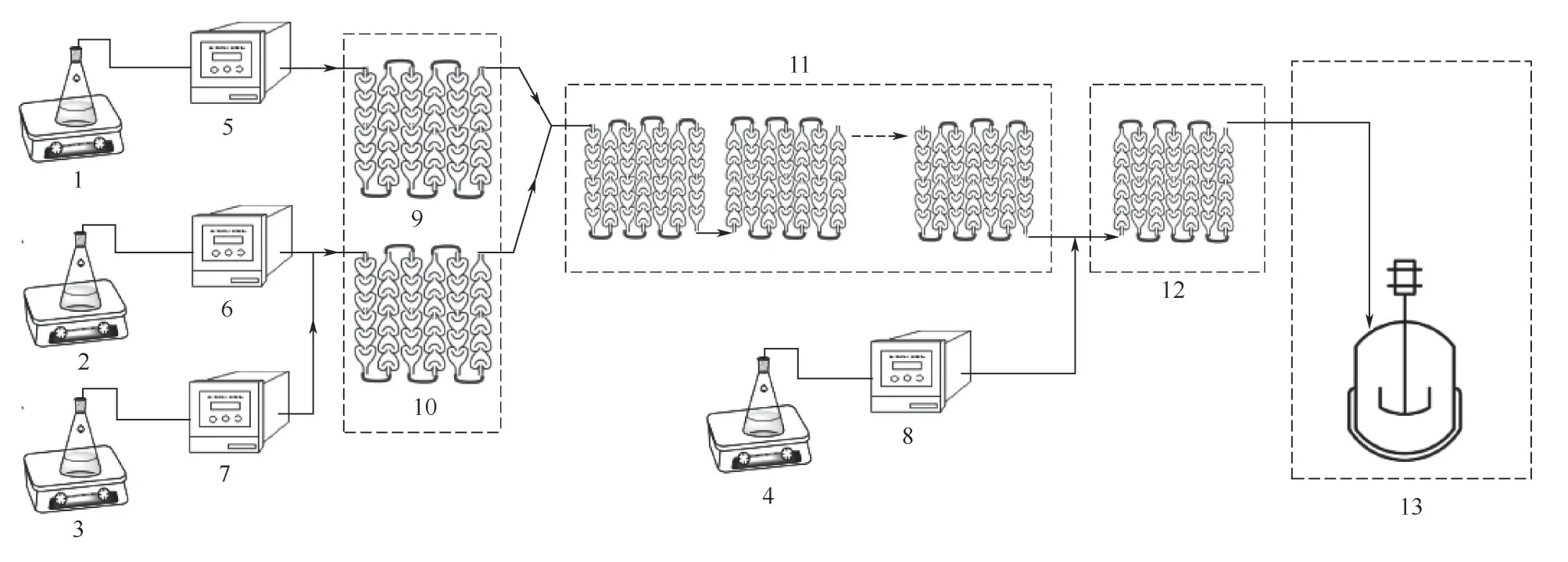

1.2.2 微通道连续流合成工艺流程

微通道连续流重氮化反应装置如图3所示,利用恒温循环设备控制系统温度,待温度达到设定值并稳定,根据实验需求设定流速,物料泵同时向微通道反应器输送物料。物料1(25%的盐酸溶液)经泵5泵入预处理区进行预冷或预热,物料2(MA)和物料3(25%的亚硝酸钠溶液)进入预处理区进行预混合。两股物料预处理后进入反应区进行反应,在反应淬灭区内由物料4(氨基磺酸溶液)去除过量的亚硝酸,弃去前50mL 的反应混合物。通过调节计量泵的流量控制反应物料的摩尔比,通过调节反应区的模块数量来控制反应液的停留时间。

图3 微通道连续流重氮化反应的实验装置

1.3 分析方法

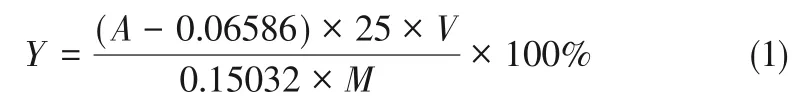

参照文献[26]报道的方法,根据重氮化反应在低浓度的强酸溶液中反应比较完全且稳定,重氮盐在碱性条件下与1-萘酚迅速偶合显色的原理,采用分光光度法定量分析MA重氮盐的浓度,计算重氮化收率。具体操作步骤如下:取MA 标准品0.500g,加入0.1mol/L的盐酸50mL溶解,以水为溶剂稀释至50mg/L 记作标准溶液;从标准溶液中分别移取0.5mL、1.5mL、3mL、5mL、7.5mL于25mL容量瓶,依次加入0.1mol/L 的盐酸6mL、50g/L 亚硝酸钠0.5mL、pH=12.5的硼砂-氢氧化钠缓冲溶液10mL、1-萘酚乙醇水溶液1mL,加水定容(加入盐酸、亚硝酸钠溶液、缓冲剂、显色剂的过程都记作稀释),放置15min 后于490nm 处测定吸光度,取3 次测量值,以浓度和对应吸光度绘制标准曲线。拟合所得标准曲线为A=0.15032C+0.06586,R2=0.9921,表明在1~15mg/L 的范围内浓度与吸光度呈较好的线性关系。

取1mL 待测样品急冷后定容至1000mL 记作溶液A,取1mL溶液A置于25mL容量瓶,加入6.5mL水、pH=12.5 的硼砂-氢氧化钠缓冲溶液10mL、1-萘酚乙醇水溶液1mL,加水定容。取3次测量所得平均吸光度,与标准曲线对比计算已转化为MA重氮盐的MA的量。通过式(1)计算重氮化收率(Y)。

式中,A为3 次测量所得平均吸光度;V为重氮液体积,mL;M为生成VmL 重氮溶液所消耗的MA的质量,mg。

2 单因素实验结果与讨论

为确定合适的响应面试验设计因素和水平,以MA重氮盐的收率为考察指标,对反应物摩尔比、反应温度、反应时间、流速进行单因素实验考察。标准实验条件为半间歇合成中物料摩尔比n(MA)∶n(亚硝酸钠)∶n(盐酸)=1∶1.3∶3、反应温度15℃、反应时间15min,微通道连续流合成中物料摩尔比为n(MA)∶n(亚硝酸钠)∶n(盐酸)=1∶1.1∶2.6、计量泵1 流速为23.2g/min、计量泵2 流速为9.2g/min、计量泵3流速为18.6g/min、反应温度为35℃、停留时间为40s。当研究不同的反应条件时,所研究的条件被改变,其他条件保持不变。

2.1 亚硝酸钠用量对反应的影响

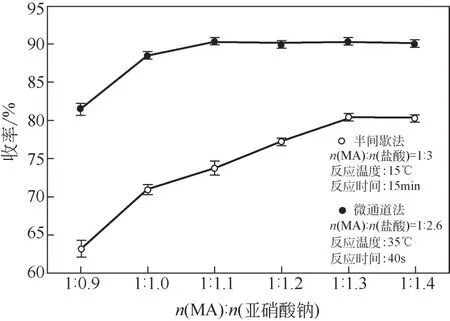

重氮化反应中的有效重氮化剂是由亚硝酸钠和盐酸反应生成的亚硝酸,理论MA与亚硝酸钠的摩尔比应为1∶1,但亚硝酸的不稳定性使得在实际合成过程中亚硝酸钠用量高于理论值,需根据反应体系的特性来选择适宜的摩尔比。如图4所示,在半间歇合成过程中,随着MA与亚硝酸钠摩尔比的增加,MA重氮盐的收率呈持续上升趋势,直至比理论值高出30%后呈平稳趋势。该趋势并不只是亚硝酸不稳定的单一因素所导致,物料相态的非均一性使得加料过程中物料配比的精准性难以控制,阶段性的亚硝酸钠过高或过低均会对反应造成负面影响。在微通道连续流工艺中,MA和亚硝酸钠溶液分别由计量泵泵入预混模块,在毫米级混合结构下充分混合后进入反应区,对物料初始混合的强化和混合与反应过程连续进行,保证了物料的精准配比。因此,微通道工艺所需的亚硝酸钠用量较理论值高出10%时,重氮化收率就达到了90.3%且远高于半间歇工艺。

图4 MA与亚硝酸钠摩尔比对重氮化收率的影响

2.2 盐酸用量对反应的影响

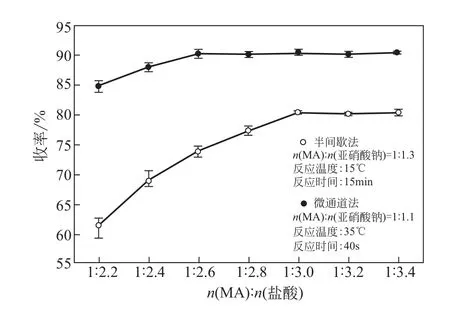

理论上1mol MA 完全重氮化需要2mol 的酸,在实际合成过程中,重氮反应体系需保持一定的酸度以抑制副反应和维持重氮盐组分的稳定性。如图5 所示,半间歇工艺中,随着MA 与盐酸摩尔比的增加,重氮化收率上升趋势明显。当MA与盐酸的摩尔比为1∶3 时,重氮化收率达到峰值。在半间歇合成过程中,反应液中有明显焦油状物质生成,且盐酸用量越低该物质的含量越多。微通道连续流工艺中MA与盐酸的摩尔比为1∶2.6时,反应收率到达峰值趋于平稳,而且反应液颜色正常,未观察到焦油状物质生成的现象。这一趋势得益于微通道反应器无反混、持液量小的特性。生成的重氮组分能被及时地移出进入后续反应,不需要大量的酸来抑制平行副反应。

图5 MA与盐酸摩尔比对重氮化收率的影响

2.3 反应温度对反应的影响

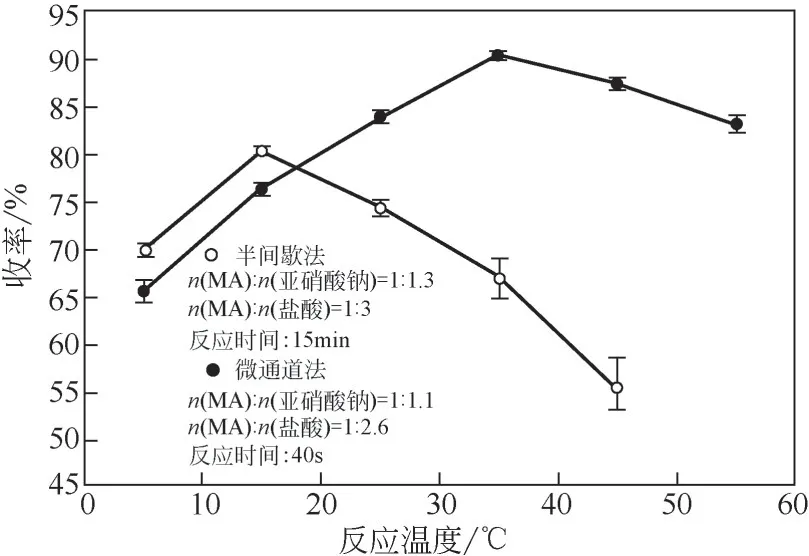

重氮化合成过程因其强放热性和体系多组分热不稳定性使得反应温度成为最值得关注的工艺参数。如图6所示,随着温度的升高,两种合成方式的收率都呈先上升后下降的趋势,低温时反应未被充分引发,表现出低活性,高温下反应快速进行的同时平行副反应和亚硝酸分解速率也被加剧。在半间歇工艺中,15℃时重氮化收率达到峰值80.4%。值得注意的是,在大于25℃的半间歇实验中均出现了阶段性大幅超温现象,导致重氮化收率大幅下降并伴随大量焦油状物质生成。间歇反应釜的固有特性和加料方式决定了反应体系局部温度过高产生“热点”现象,反应釜内热量累积易引发重氮组分的二次分解放热导致反应失控,这在传统的半间歇生产中是无法避免的。在微通道合成过程中,重氮化反应被允许以高的反应温度、短的停留时间以获取更高的重氮化收率。当反应温度为35℃,MA重氮盐的收率可达90.3%。同时,微通道反应器具有极高的热惯性因子,即使反应过程发生偏差,体系的温升也只是极小值,不会引发反应的热爆炸效应[27],为高温条件下进行重氮化反应提供了可行性和安全基础。

图6 反应温度对重氮化收率的影响

2.4 停留时间对反应的影响

适当的反应时间不仅可以保障产品的高质量,而且可以提高生产效率。如图7所示,半间歇釜内物料传质效果差,反应完全需要15min。微通道模块中反应液在“心形结构”扰动下,强化了混合,分子动能可支持分子间的快速碰撞,停留时间为40s 时重氮化收率趋于平稳,相比半间歇工艺极大缩短了反应时间。但停留时间过短,反应不能充分进行,物料进入反应淬灭区后,部分未参与反应的亚硝酸在氨基磺酸的作用下被去除,加剧MA重氮盐和剩余芳胺组分的自偶合现象,导致重氮化收率的降低。

图7 反应时间对重氮化收率的影响

2.5 流速对反应的影响

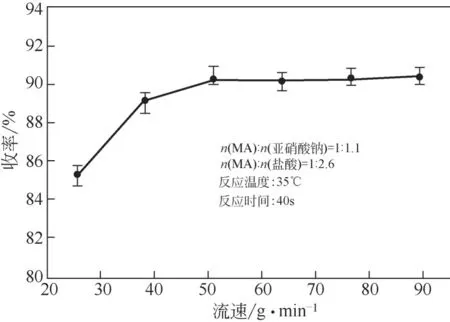

在微通道反应器中,流速是影响混合和传质效果的决定性因素。在标准实验条件下,保持反应停留时间不变,通过改变反应区模块串联数量调节反应体系流量考察了流速对重氮化收率的影响,结果如图8 所示。G1 模块中“心形结构”单元内部障碍和沿流动路径不断变化的横截面造成了反应通道内的压力变化,可挤压液体破裂成小尺寸液滴以增强两相混合效果和提供高效的传质界面面积。但反应体系流速较低时,这种效果将被极大削弱,导致在25.5~51g/min的流速区间时,反应体系未能达到最佳的液滴尺寸分布和传质效果,重氮化收率随流量的增加呈现上升趋势。当反应体系流量大于51g/min 时,重氮化收率趋于稳定,表明此时反应体系已经达到最佳混合状态,基本消除了传质过程对反应的影响。

图8 流速对重氮化收率的影响

3 响应面优化实验设计与讨论

3.1 中心组合实验设计及结果

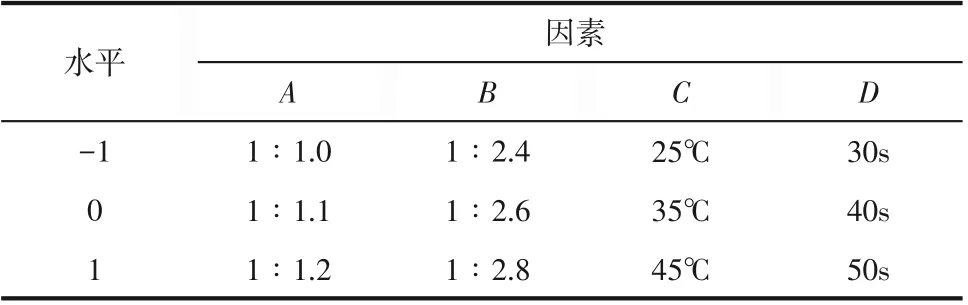

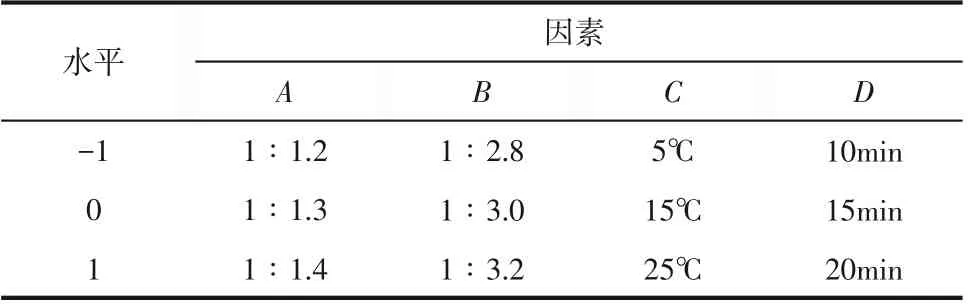

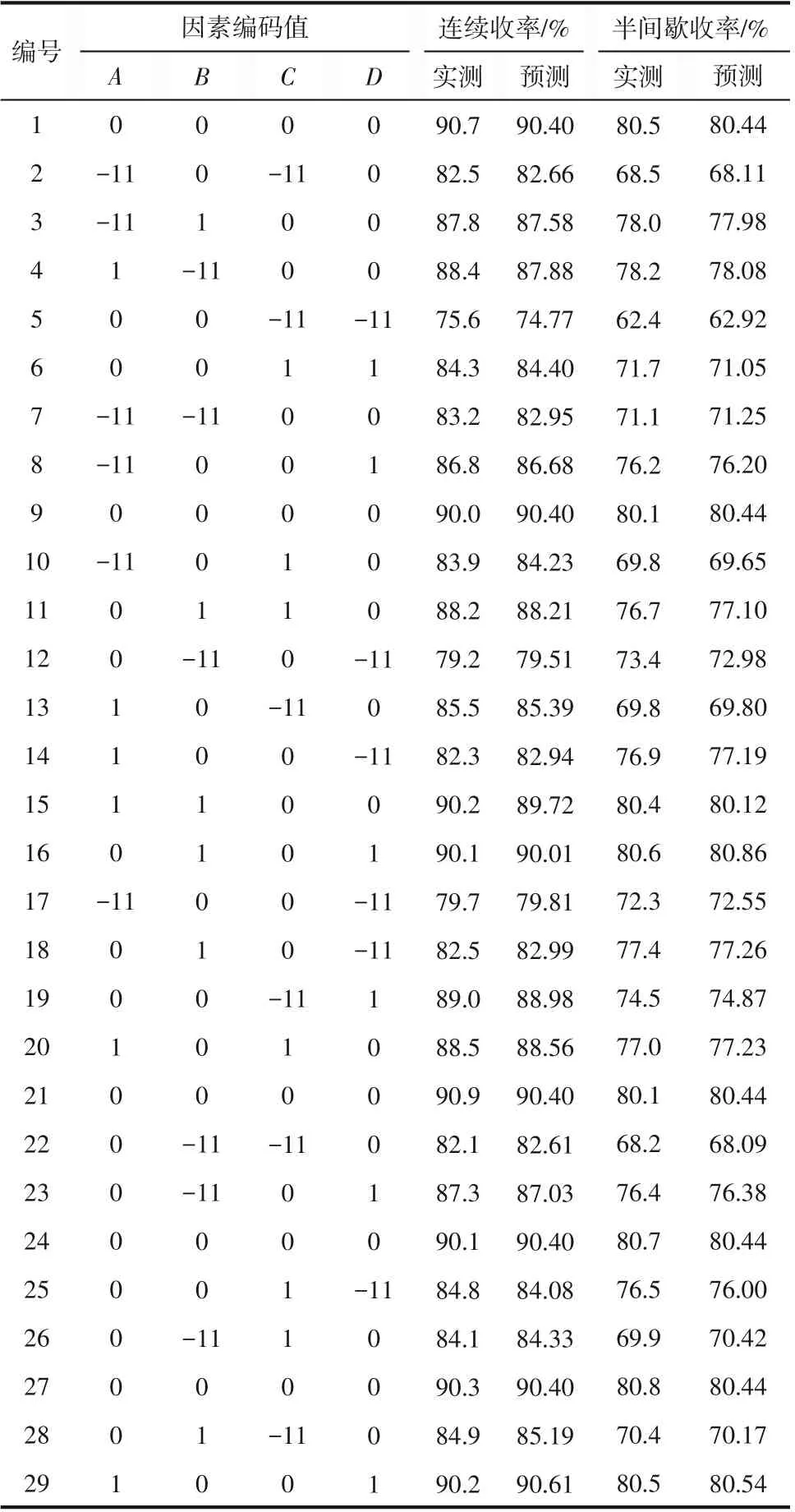

由单因素实验结果可以看出MA的重氮化反应为多变量复杂过程,为分析两种合成工艺中各因素交互作用对反应收率的影响,进而确定最佳工艺参数。根据BBD 中心组合原理,以MA 重氮盐收率(Y)为响应值,以MA 与亚硝酸钠摩尔比(A)、MA与盐酸摩尔比(B)、反应温度(C)、反应时间(D)为响应因素,在单因素实验得出的中心实验点的基础上,对连续流和半间歇合成工艺均采用Design Expert 8.0.6软件进行四因素三水平的响应面实验设计,所选择的因素及水平取值见表1和表2,所得29组实验点(24组析因点、5组中心点)及结果见表3。

表1 微通道连续流实验因素及水平

表2 半间歇实验因素及水平

表3 实验设计矩阵及响应值

3.2 响应面实验模型构建及显著性检验

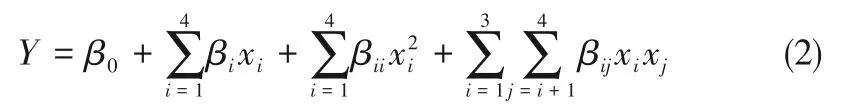

采用Design Expert 8.0.6 软件对拟合模型(线性函数,2FI 模型、二阶模型、三阶模型)的显著性、失拟项、相关性数据进行对比,二阶模型获得了最低的标准偏差以及最高的确定系数(R2)、调整系数(RAdj2)和预测系数(RPred2)。因此,选取二阶模型对各因素及其响应值进行回归拟合,其数学模型如式(2)所示。

式中,Y为预测响应值;β0为常量系数;βi为线性效应系数;βii为二次效应系数;βij为交互效应系数。

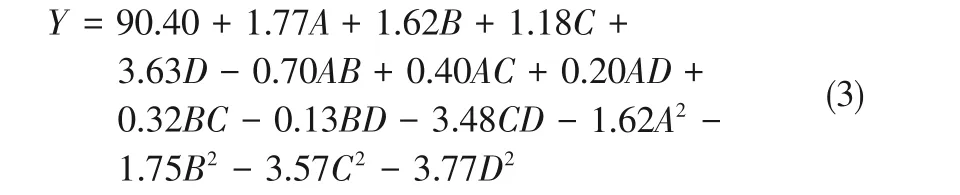

根据响应变量的编码值获得的MA重氮盐收率回归方程如式(3)、式(4)所示。

连续流工艺MA重氮盐收率回归方程

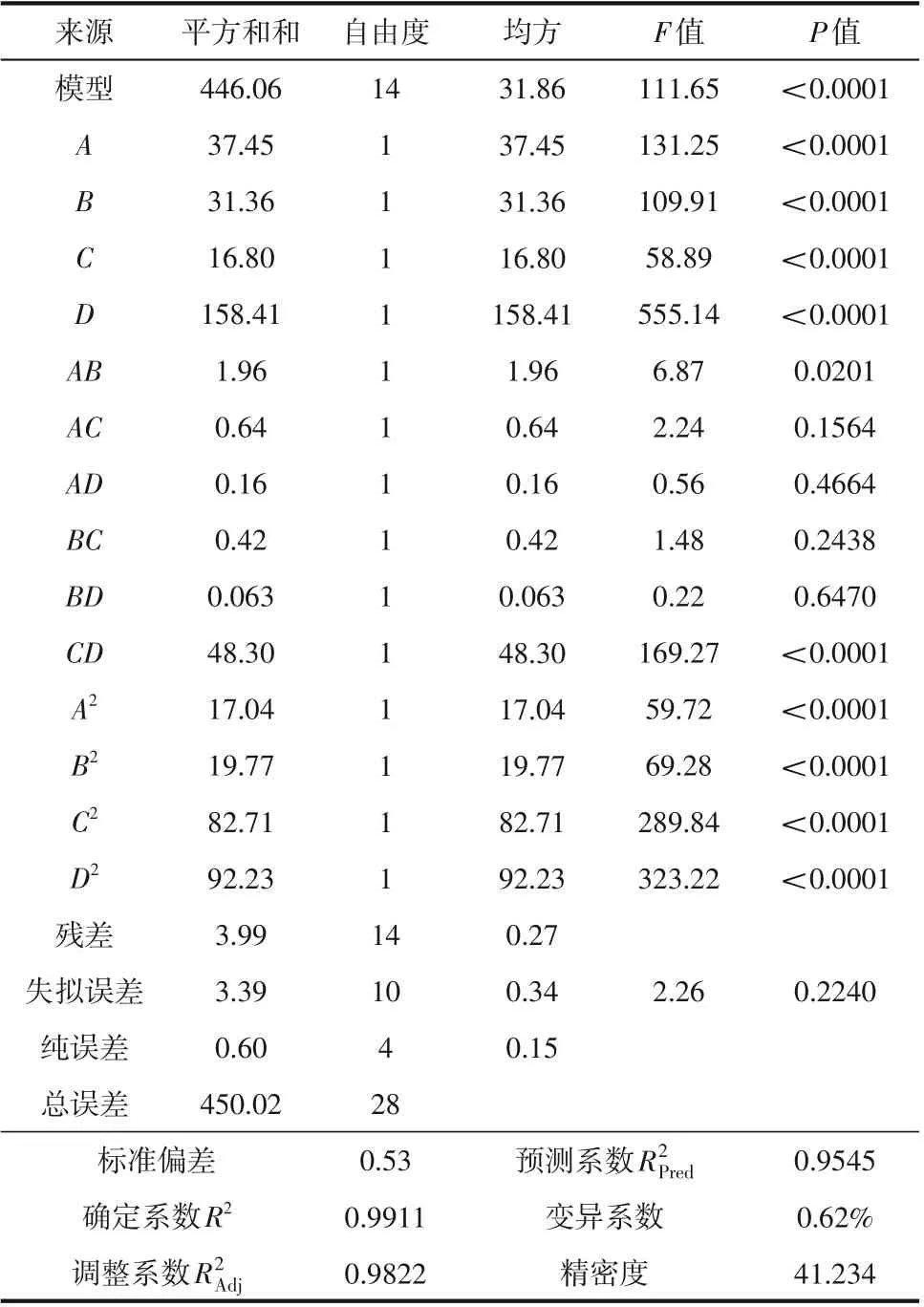

半间歇工艺MA重氮盐收率回归方程

进一步对所得的二次多项回归模型进行方差分析(ANOVA)。F值及其对应的P值被视为检验相关系数显著性的标准[28],在该分析中,考虑了5%的显著性水平,意味着如果P值低于5%,则模型是显著的(P值低于1%视为极显著)。由表4、表5 可知,两种合成工艺的响应面整体模型P值均小于0.0001,意味着模型是极显著的,失拟误差的P值分别为0.2240 和0.2385,均不具有显著性,表明回归方程与实测值有极高的拟合精度。

表4 连续流重氮化回归方程方差分析和显著性检验结果

各回归系数的显著性检验表明,两模型中的一次项(A、B、C、D)的线性效应和二次项(A2、B2、C2、D2)的交互效应均表现为极显著。连续流回归模型中AB项交互效应显著,CD项交互效应极显著;半间歇回归模型AB、AC、BC、CD项的交互效应极显著,表明各因素对响应值的影响并非单一的线性关系。根据模型F值可知,连续流合成工艺各因素对重氮化收率的影响强弱次序为反应时间>亚硝酸钠用量>盐酸用量>反应温度,半间歇合成工艺各因素对重氮化收率的影响次序为反应温度>亚硝酸钠用量>盐酸用量>反应时间。不同因素及其交互作用对响应值的影响将在3.4 节中详细介绍。

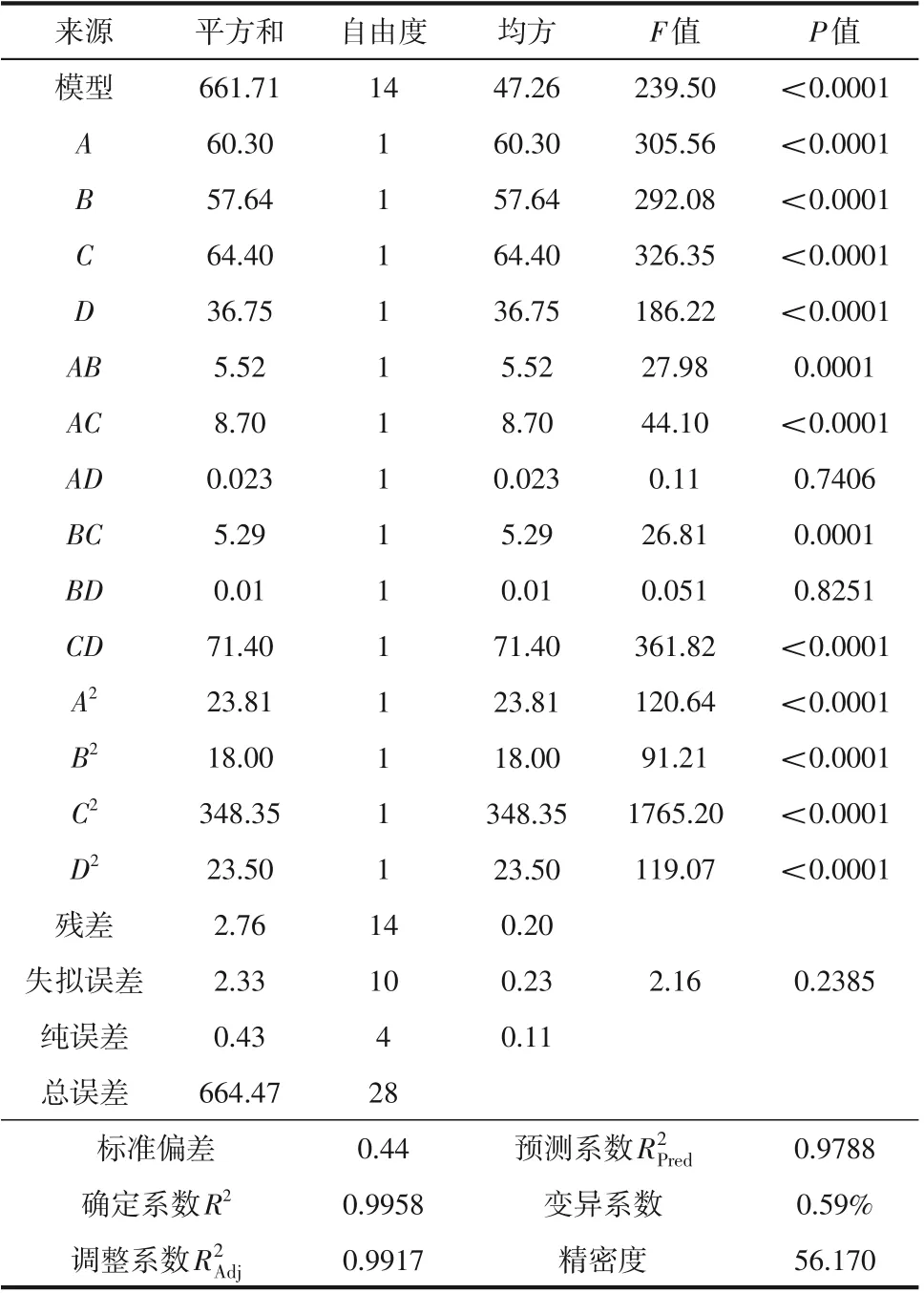

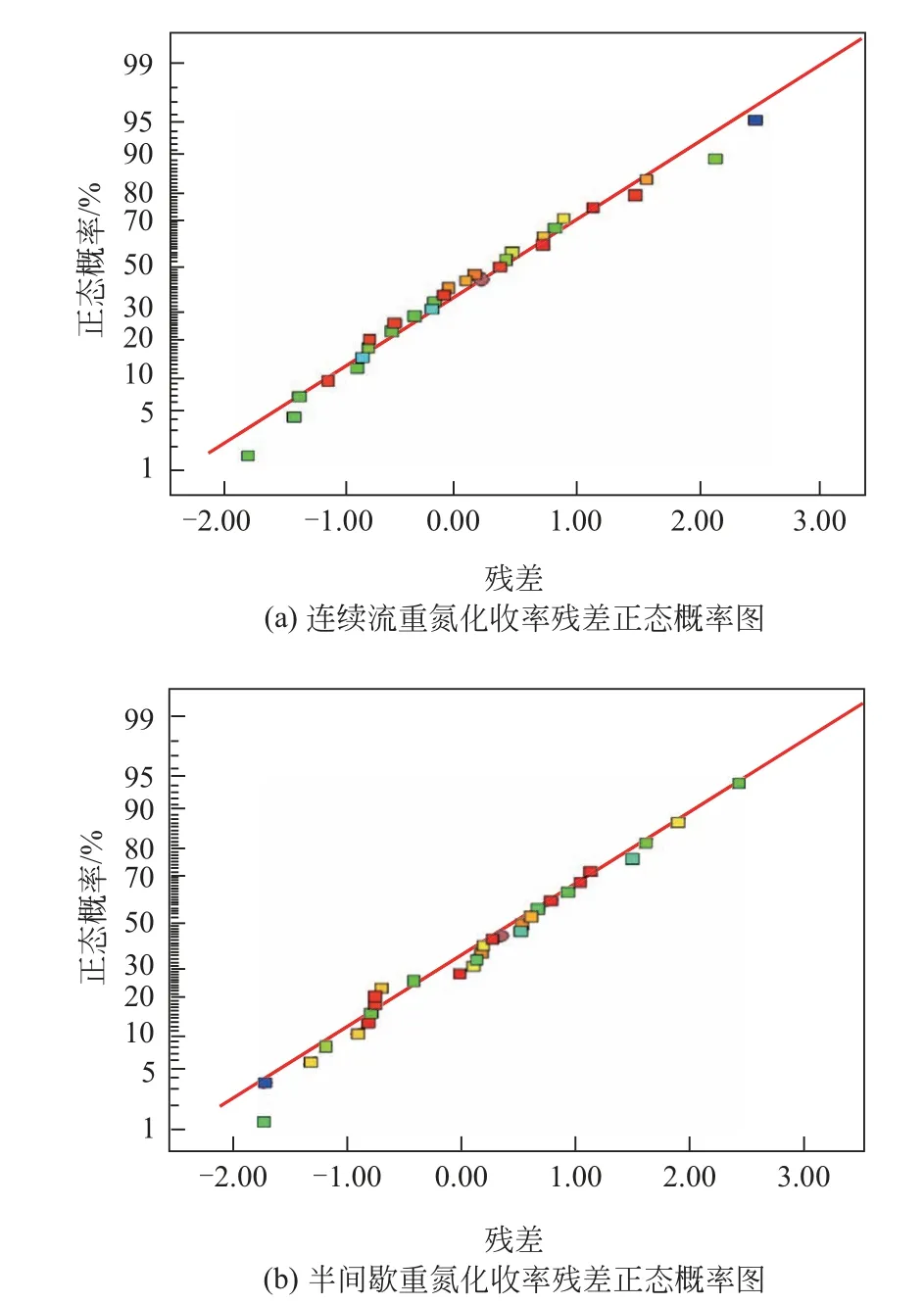

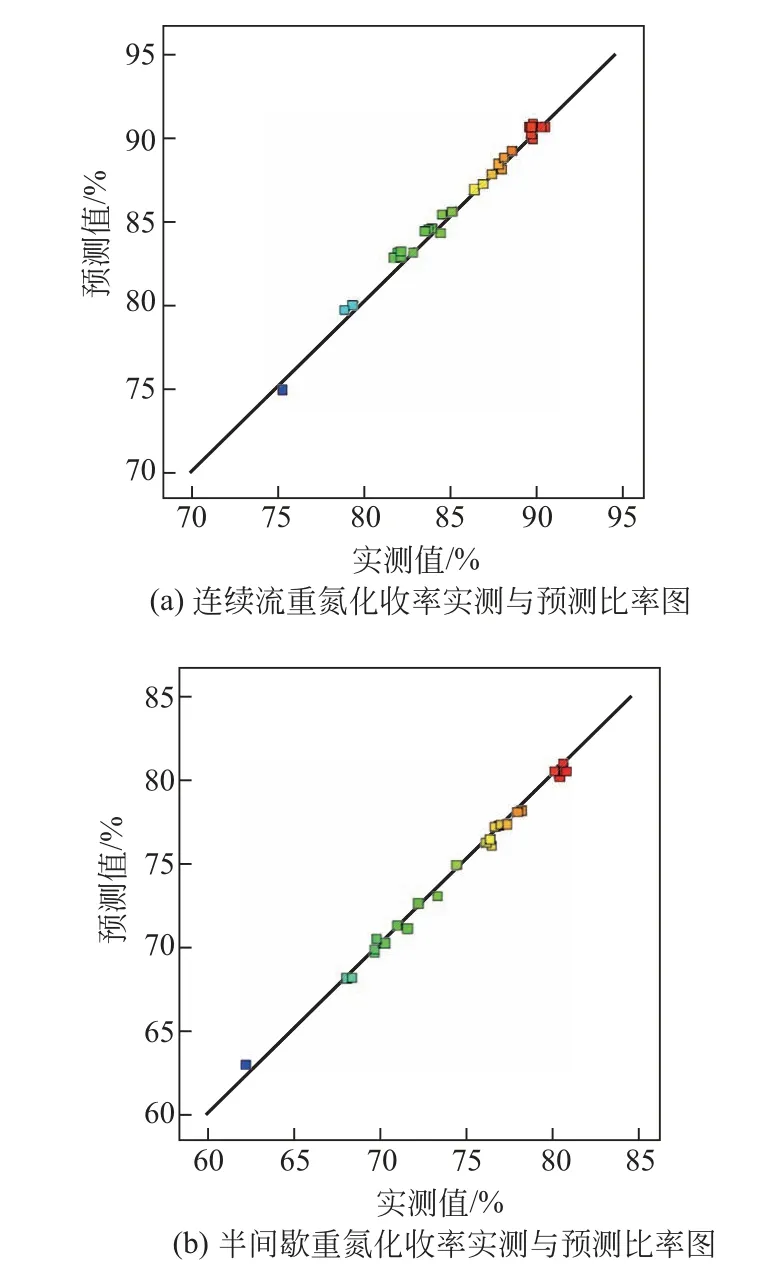

3.3 二次多项回归模型验证

表5 半间歇重氮化回归方程方差分析和显著性检验结果

图9 残差正态概率图

图10 实测与预测比率图

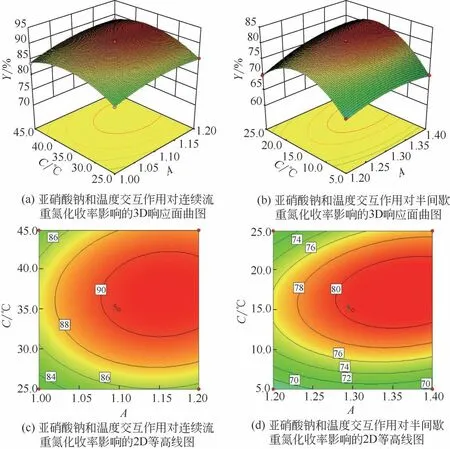

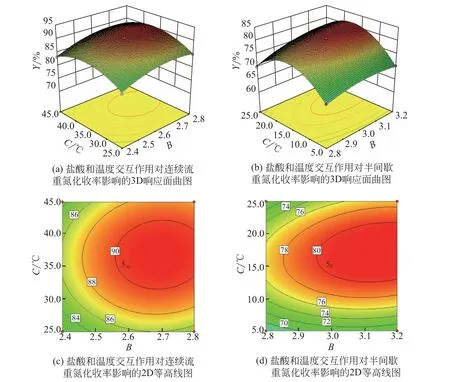

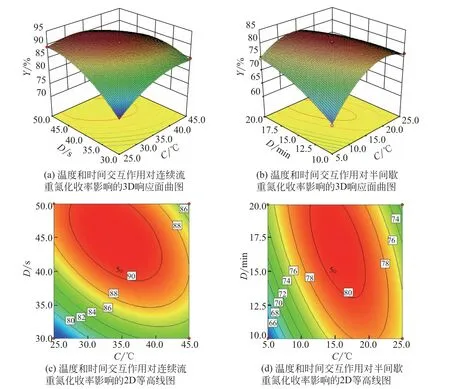

3.4 不同因素及其交互作用对反应的影响

保持两个因素固定在中心值不变,考察其他两个因素对响应值的影响,构建了两种合成方法二次回归模型中AB、AC、BC、CD项交互效应对重氮化收率影响的3D响应面曲图及2D等高线图,结果如图11~图14所示。3D曲面的倾斜程度和等高线的形状可以直观反映出各因素交互效应对响应值的影响,倾斜度越大,该因素对响应值的影响越显著;等高线形状越趋近于圆形,两因素交互效应越弱[30]。

如图11 所示,等高线图左下部分密集且对应区域的3D 曲面倾斜程度大,表明亚硝酸钠和盐酸用量均不足时对重氮化收率影响显著,该条件下两因素存在交互效应。但值得注意的是,图11(a)所示的等高线图相较于图11(b)更趋近于圆形,虽然半间歇工艺使用了高剂量的亚硝酸钠和盐酸,但两因素的交互效应对重氮化收率的消极影响仍强于连续流工艺。

图11 亚硝酸钠和盐酸交互效应对重氮化收率影响

图12 显示了反应温度与亚硝酸钠用量的交互效应,两种合成工艺的响应面图表现出明显差异。半间歇工艺构建的3D 曲面在整个反应温度范围内呈现抛物线形倾斜结构。反应温度与亚硝酸钠用量之间存在着极显著的交互效应,这归因于亚硝酸的热不稳定性,未及时参与反应的亚硝酸在高温下分解。连续流工艺构建的3D 曲面平滑且等高线图趋近于圆形,表明反应温度与亚硝酸钠用量在所选参数区域内无显著的交互效应。该趋势得益于高温下反应物具有高反应活性,在短时间内即可完成向产物的转换,大幅降低了亚硝酸在高温下长时间停留导致的损耗。

图12 亚硝酸钠和反应温度交互效应对重氮化收率影响

图13 与图12 表现出相同的变化趋势,可作类似分析。MA重氮盐的稳定性同时受到反应温度和体系酸度的影响,这决定了反应温度与盐酸用量之间存在着交互效应,由图13(d)可知,等高线沿C轴方向变化密集,明显高于B轴方向,这意味着半间歇合成中反应温度与盐酸用量交互效应显著且反应温度对MA 重氮盐收率的影响起到了主导作用。相比半间歇工艺,连续流工艺能及时移除重氮组分的特性将,高温对反应带来的负面影响降到了较低的水平,即使低剂量的盐酸也足以保持重氮组分在反应时间内相对稳定。

图13 盐酸和反应温度交互效应对重氮化收率的影响

相比于连续流工艺中其他因素的交互作用,反应温度和停留时间的交互效应对重氮化收率的影响表现出复杂的变化趋势。如图14(a)所示,3D 曲面呈现极大的倾斜程度,25℃时反应物具有的反应活性并不能保证反应在20s内充分完成,未反应完的原料在淬灭区内发生大量副反应,MA重氮盐的收率仅为74.77%。升高温度和延长停留时间均使得反应趋于完全,但这种趋势在过高的温度和过长停留时间的条件下将被逆转。半间歇工艺构建的3D曲面在C轴两端对应的整个时间范围内呈现明显的区域性凹陷,而连续流工艺构建的3D 曲面中区域性凹陷出现在低停留时间对应的整个温度范围。这些结果表明,连续流合成工艺有效解决了传统半间歇合成过程中重氮体系对温度的高敏感性和低温的依懒性,在一定程度上实现了MA重氮盐收率由反应温度主导向反应时间主导的转变。因此,对于连续化合成工艺来说,合适的停留时间是关键,这也与表4中方差分析的结果一致。

图14 反应温度和时间交互效应对重氮化收率影响

3.5 最佳合成参数及验证

根据回归模型求解得到两种工艺最佳合成条件。微通道连续流工艺最佳合成条件为n(MA)∶n(亚硝酸钠)∶n(盐酸)=1∶1.15∶2.67、反应温度34.62℃、停留时间45.07s,预测此条件下MA重氮盐收率为92%。半间歇工艺最佳合成条件为n(MA)∶n(亚硝酸钠)∶n(盐酸)=1∶1.35∶3.11、反应温度16.73℃、停留时间16.34min,预测此条件下MA重氮盐收率为82%。

在模型预测的最佳条件下进行3组平行验证实验,微通道连续流工艺重氮化收率平均值为92.14%,半间歇工艺重氮化收率为81.35%,与预测值相比相对误差仅为0.14%和0.65%,表明预测模型拟合性能高,在最佳工艺条件下反应稳定,有较好的重现性。

3.6 微通道连续流工艺长期运行及工业放大可行性

在响应面优化所得的最佳工艺条件下,对MA连续重氮化工艺长期运行的可行性进行初步验证。在连续20h的运行过程中,反应体系保持稳定,未出现局部沉淀、通道堵塞等异常现象。以2h 为周期进行取样分析,MA 重氮盐收率均稳定在92%±0.3%,表明该工艺可长期平稳运行,适用于工业化生产。

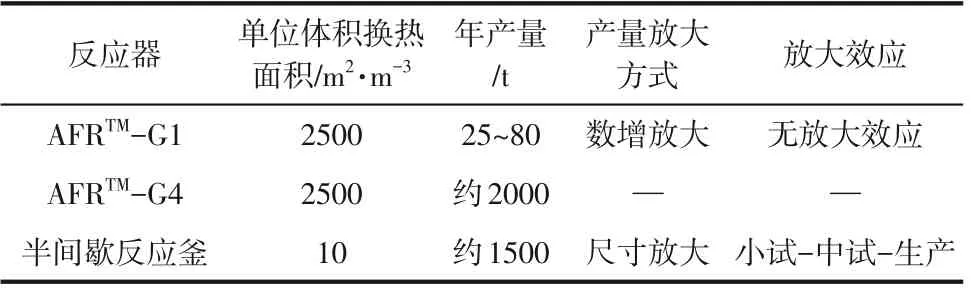

与工业规模的釜式反应器相比,单组AFRTMG1 微通道反应器的产能仅可满足小规模合成需求(表6)。但可模块式规模化是微连续流技术的一个重要优势,通过并行增加微反应器的数量以扩大产量规模和提高使用灵活性是可行的有效方式。微反应器的关键优势是源于其固有的小尺寸特性,“数增放大”的方式避免了传统半间歇工艺需要通过“小试-中试-生产”逐级尺寸放大而导致传质传热等方面的放大效应,使得在大规模工业化生产中也可发挥其全部潜力。值得关注的是,多通道间流量分配的均匀性是“数增放大”所面临的关键问题。近年来多种流体进口分配技术的提出为解决该问题提供了有效方案[31-33],极大地促进了微化学技术从基础研发到工业化应用的转变。在“数增放大”方式和流量分配技术的支持下,目前已实现由AFRTM-G1 研发的小规模合成方案无缝放大到AFRTM-G4 直接用于工业化生产[34],并且拥有2000 吨的年产量可满足工业规模的需求。

表6 Corning AFRTM微通道反应器与半间歇反应釜放大数据对比

4 重氮化反应副产物初步讨论与表征

在以上多组实验中均观察到反应体系内出现了明显的焦油状物质,严重影响产品质量,而且从重氮体系中去除这些副产物的过程也存在危险。基于该现象,对MA重氮盐合成过程中的副反应进行了探讨。

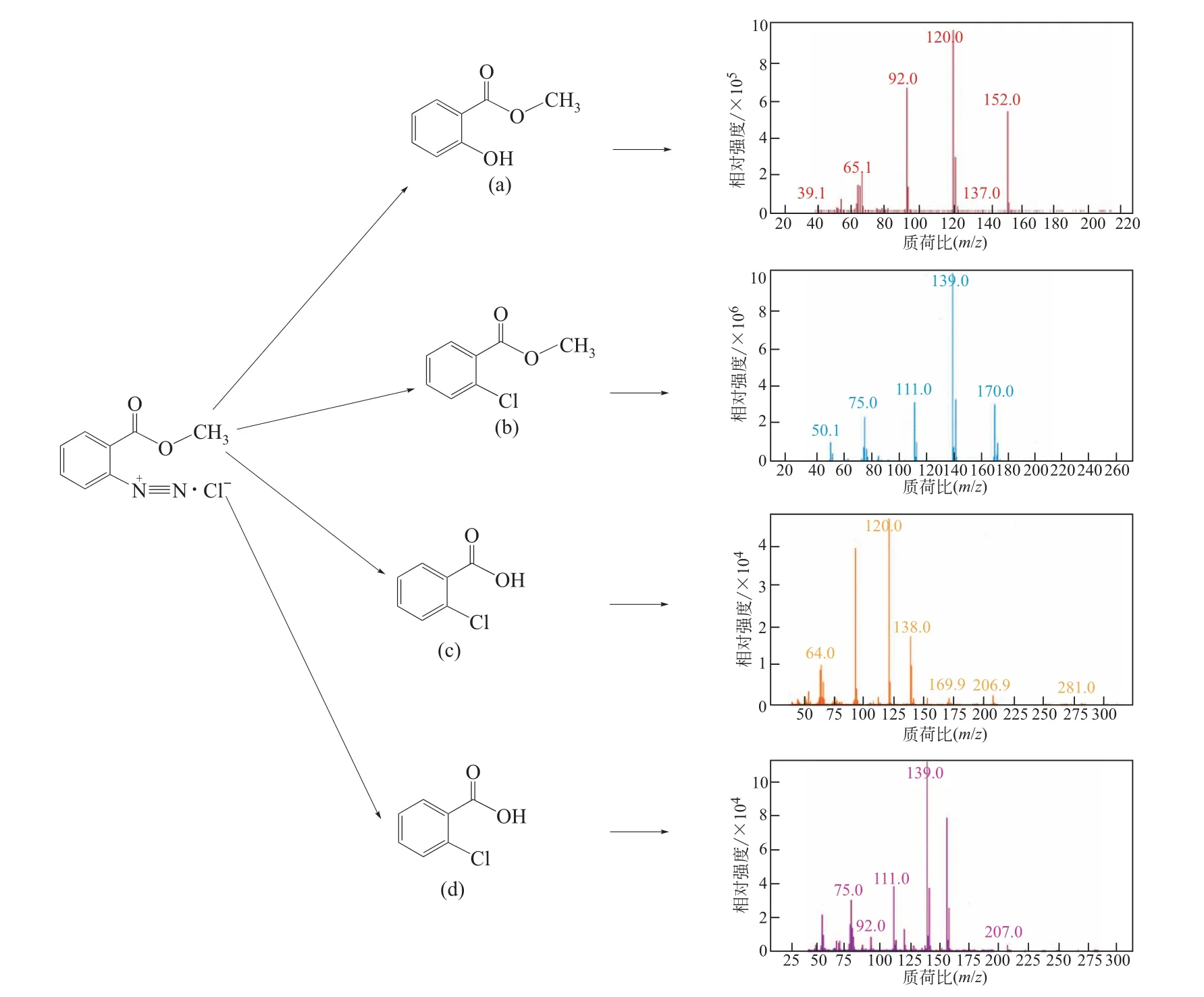

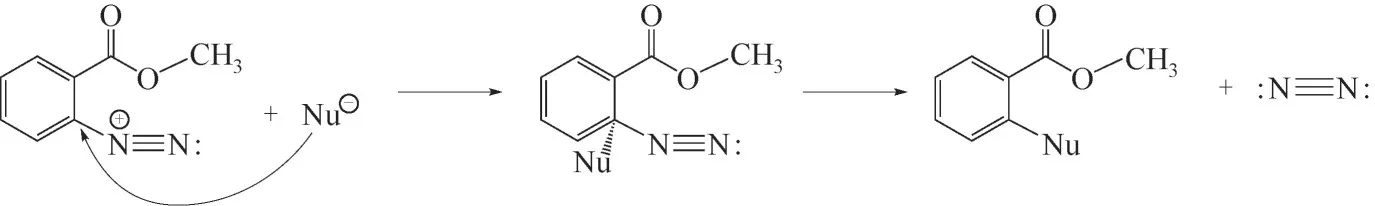

采用气相色谱-质谱法(GC-MS)对该物质进行了分析,经过GC 的分离得到4 种组分。EI 质谱谱图如图15所示,4种组分的分子离子峰质荷比分别为153、170、138、156。通过解析和NIST 谱库检索对质谱图进行了分析,确定4种组分分别为邻羟基苯甲酸甲酯(a)、邻氯苯甲酸甲酯(b)、邻羟基苯甲酸(c)、邻氯苯甲酸(d)。结果表明,该物质是由MA 重氮盐经多步分解产生的混合物。[R—N+≡≡N]带有一个单位正电,与其相连的碳原子有较低的电子云密度,因此反应体系中的亲核试剂[OH-]、[Cl-]在与[R—N+≡≡N]相连的碳原子上易发生亲核取代反应,如图16所示(Nu为亲核试剂)。

图15 焦油状副产物的组成及EI质谱谱图

图16 重氮基亲核取代反应

半间歇工艺中因为反应釜的特性,即使在经响应面优化后的工艺条件下,反应体系内仍会有焦油状物质生成,这些组分需要过滤除去后才能投入后续反应。优化后连续流工艺合成的MA重氮盐溶液均未观察到焦油状物质的生成,该重氮组分可直接用于后续反应,极大地提高了生产效率和避免了从重氮组分中分离杂质所带来的风险。

5 结论

本文成功开发了微通道反应器内重氮化反应制备MA重氮盐的稳定连续流工艺。与传统半间歇合成工艺相比,这种新的合成方法允许在降低工艺危险性的同时以更高的产品收率和生产效率支持反应。响应面分析结果表明,相比于半间歇合成工艺,连续流合成工艺大幅降低了各因素之间的交互效应对反应的负面影响,使反应更加稳定可控且资源被最大化利用。优化后的连续流工艺最佳反应条件为n(MA)∶n(亚硝酸钠)∶n(盐酸)=1∶1.15∶2.67、反应温度34.62℃、停留时间45.07s,此条件下MA重氮盐收率为92%,产物无杂质可直接用于后续反应。半间歇合成工艺在最佳条件下收率仅有82%且产物中含有因重氮组分分解产生的杂质。

微通道连续流技术有效解决了MA半间歇重氮化工艺中的固有缺陷和重氮化合成体系对温度的高敏感性以及低温的依赖性,在一定程度上实现了重氮化收率由反应温度主导向反应时间主导的转变。“数增放大”的方式可支持在不丧失微反应器固有小尺寸的特性下实现无缝规模化放大以满足工业需求。该工艺可作为一种本质安全化的生产方式,具有良好的工业应用前景,有望为类似MA重氮盐的其他危险物质的合成提供一条可工业化应用的途径。