机械力-微波活化对稀土尾矿NH3-SCR脱硝性能的影响

2021-11-03侯丽敏闫笑乔超越付善聪武文斐

侯丽敏,闫笑,乔超越,付善聪,武文斐,

(1 内蒙古科技大学工业技术研究院,内蒙古自治区白云鄂博矿多金属资源综合利用省部共建国家重点实验室,内蒙 古包头 014010;2 内蒙古科技大学能源与环境学院,内蒙古自治区高效洁净燃烧重点实验室,内蒙古 包头 014010)

氮氧化物(NOx)是常见的大气污染物之一,是形成酸雨、光化学烟雾、雾霾等环境问题的主要原因,高浓度的NOx对人类健康也有较大危害[1-2]。自国家“十一五”规划开始,NOx被列入重点治理污染物行列,目前工业活动排放的NOx主要来自于固定源,即燃煤电厂、工业锅炉、炉窑排放的烟气[3-4],我国三次修订完善《火电厂大气污染物排放标准》来限制NOx排放浓度,现今多采用工艺成熟、技术可靠的选择性催化还原(selective catalytic reduction,SCR)技术处理烟气,来降低火电厂NOx的排放浓度。目前,商业上广泛应用的脱硝催化剂是钒钛基催化剂[5],此类催化剂虽然脱硝效率很高,但存在价格昂贵、活性温度较高和易造成环境污染等缺点,因此研发廉价和环境友好型的催化剂具有广阔的应用前景[1,3]。目前,Fe、Mn、Cu、Co 等过渡金属催化剂研究较多[6-10],而Fe-Mn复合金属氧化物催化活性较Mn、Fe 单金属氧化物催化活性更高,是因为复合催化剂具有更高的还原能力、表面酸性位数量、吸附氧气的能力[11]。因天然矿石中含有Fe、Mn、Al、Cu、Si和稀土等元素以及特有的矿物结构,矿物催化剂逐渐被研究。章贤臻等[12]研究发现,低品位锰矿在150~250℃具有较高的脱硝效率,原因是低品位锰矿表面粗糙,MnOx分散度高,提高NH3与NO 的比例可提高脱硝效率。徐永鹏等[13]采用浓度为0.1mol/L、0.5mol/L、1.0mol/L、2.0mol/L 和3.0mol/L 的硫酸浸渍青阳锰矿,发现3mol/L 硫酸浸渍的锰矿在模拟烟气为0.1%NO、3%O2和96.9%Ar 组成的条件下,低温段NO2的产率达到90%,且产物均为NO2,说明3mol/L硫酸浸渍的锰矿具有较好的氧化NO 的效果,NO2产率在90%左右能够持续稳定10h。卢慧霞等[14]研究了Ce掺杂改性对菱铁矿催化剂脱硝性能的影响,发现在150~300℃范围内,Ce掺杂改性后菱铁矿催化剂的脱硝效率和抗SO2中毒性能均得到提高。以上研究表明,天然矿物作为环境友好型脱硝催化剂具有很大优势。

白云鄂博稀土尾矿堆积量巨大,不仅浪费资源而且严重污染周边环境。稀土尾矿具有“贫、细、杂”的天然属性,含有赤铁矿、磁铁矿、菱铁矿、钛铁矿、黄铁矿、氟碳铈矿、氟碳钙铈矿、菱锰矿和红钛锰矿等矿物[15-21],且铁矿物和稀土矿物具有5~200µm 不等的粒度[20-25]。赤铁矿的单体解离度为72%,与稀土矿物、碳酸盐矿物和萤石矿物等连生。氟碳铈矿的单体解离度为54%,与铁矿物、碳酸盐矿物和萤石矿物等连生。连生关系有毗邻、浸染和包裹等。稀土尾矿矿物种类多、含量大和粒径小的特点使铁元素和铈元素分散度较高,其中铁、铈元素较高的分散度和繁杂的连生关系使稀土尾矿成为理想的制备脱硝催化剂的天然原料,但是其繁杂的连生关系和不等的粒径分布使部分铁矿物和稀土矿物不能充分发挥作用。

机械力活化是指利用硬球对原料进行强烈的撞击、研磨和搅拌,经压延、压合、碾碎、再压合的反复过程,获得组织和成分分布均匀的粉末颗粒。用高能球磨机活化稀土尾矿,可以进一步提高铁、铈元素的分散度,增加比表面积、孔容和孔径[26-27]。微波加热作为一种高效而快速的加热方式,广泛应用于食品加热、化工、矿物加工等领域,不仅可以加快化学反应速率,甚至可以改变产物性能[28-30]。用微波加热活化稀土尾矿,矿物分子快速振荡,由于矿物的吸波能力不同,升温速率不同,不同矿物之间由于热应力产生裂痕,从而使被包裹、浸染的矿物暴露出来,并改变稀土尾矿的比表面积和孔隙结构,从而提高催化活性。因此本文采用机械力-微波联合活化稀土尾矿,提升其催化脱硝性能,研究的进行为稀土尾矿绿色、高效制备NH3-SCR 矿物催化剂以及稀土尾矿高值化利用提供新的思路。

1 材料和方法

1.1 实验材料和性能表征方法

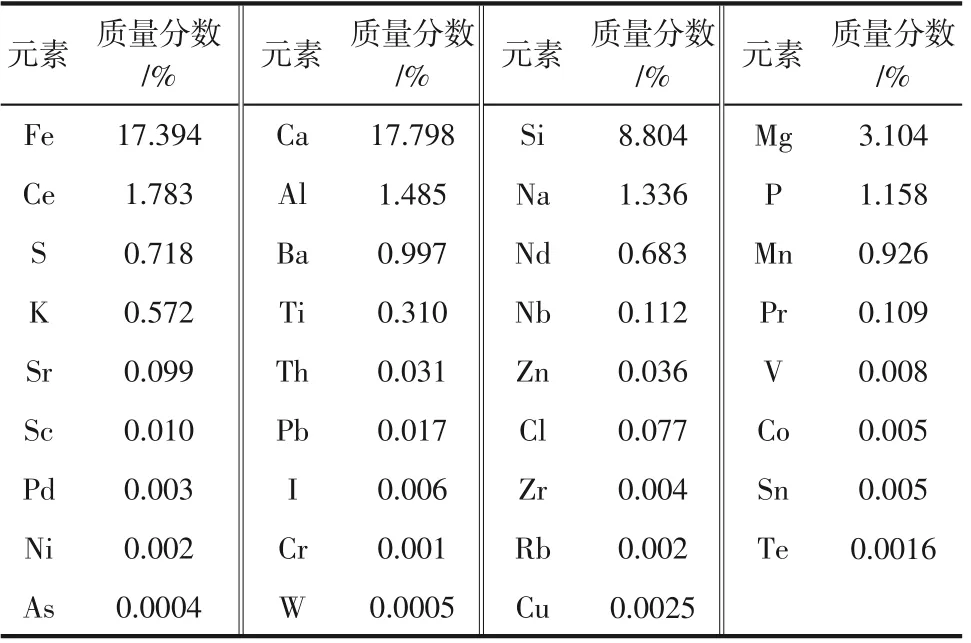

稀土尾矿取自内蒙古自治区包头市白云鄂博尾矿坝,表1是稀土尾矿中主要元素的含量。首先采用机械力活化稀土尾矿,然后采用微波加热活化机械力活化后的稀土尾矿;机械力活化在全方位行星式球磨机(DECO-PBM-AD-0.4L)上进行;微波活化在微波焙烧仪(CY-R01000C-S)上进行;催化剂的物相组成在X 射线衍射仪(X’Pert PRO MPD)上测试,测试条件为:扫描范围10°~90°,扫描速度4°/min,管电压40kV,管电流30mA;催化剂的微观形貌在场发射扫描电子显微镜(Zeiss Ultra Plus)上测试;催化剂的比表面积、孔容和孔径在比表面积及孔径分析仪(3H-2000PS1)上测试;催化剂的氧化还原性能和表面酸性中心种类及分布在化学吸附仪(PCA-1200)上测试。

表1 稀土尾矿中主要元素的质量分数

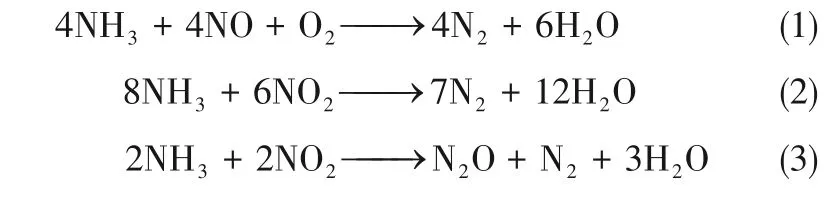

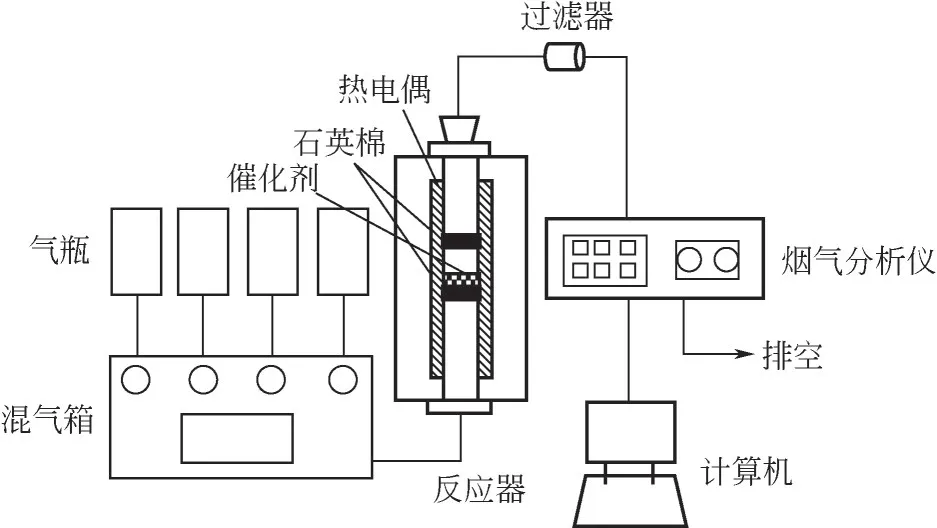

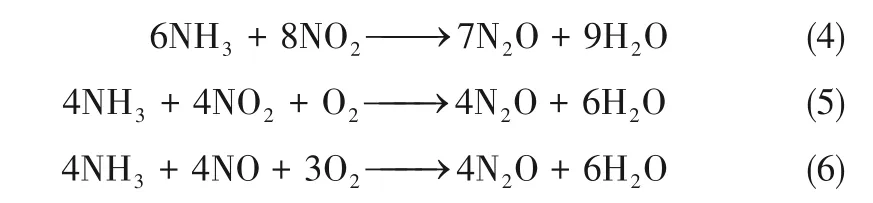

催化剂的脱硝效率和N2选择性在小型活性测试平台上测试,具体装置示意图见图1,模拟烟气组成为NO 0.05%(体积分数,下同)、NH30.05%、O23%,N2为平衡气,空速为10000h-1,拟烟气流量为100mL/min,催化剂用量为0.6g。NH3-SCR 反应中,NH3选择性还原NOx的主反应见式(1)和式(2),实际的NH3-SCR反应中,随着温度的升高还会存在产生N2O的副反应,见式(3)~式(6)[31]。

图1 小型活性测试平台示意图

根据NH3-SCR 过程存在的反应,稀土尾矿催化剂的脱硝效率和N2选择性的计算公式分别见式(7)和式(8)。

式中,NOx入和NOx出分别为反应器入口和出口的NOx(NOx包括NO 和NO2)体积分数,%;NH3入为反应器入口的NH3体积分数,%;N2O出为反应器出口的N2O体积分数,%。

1.2 实验设计和分析方法

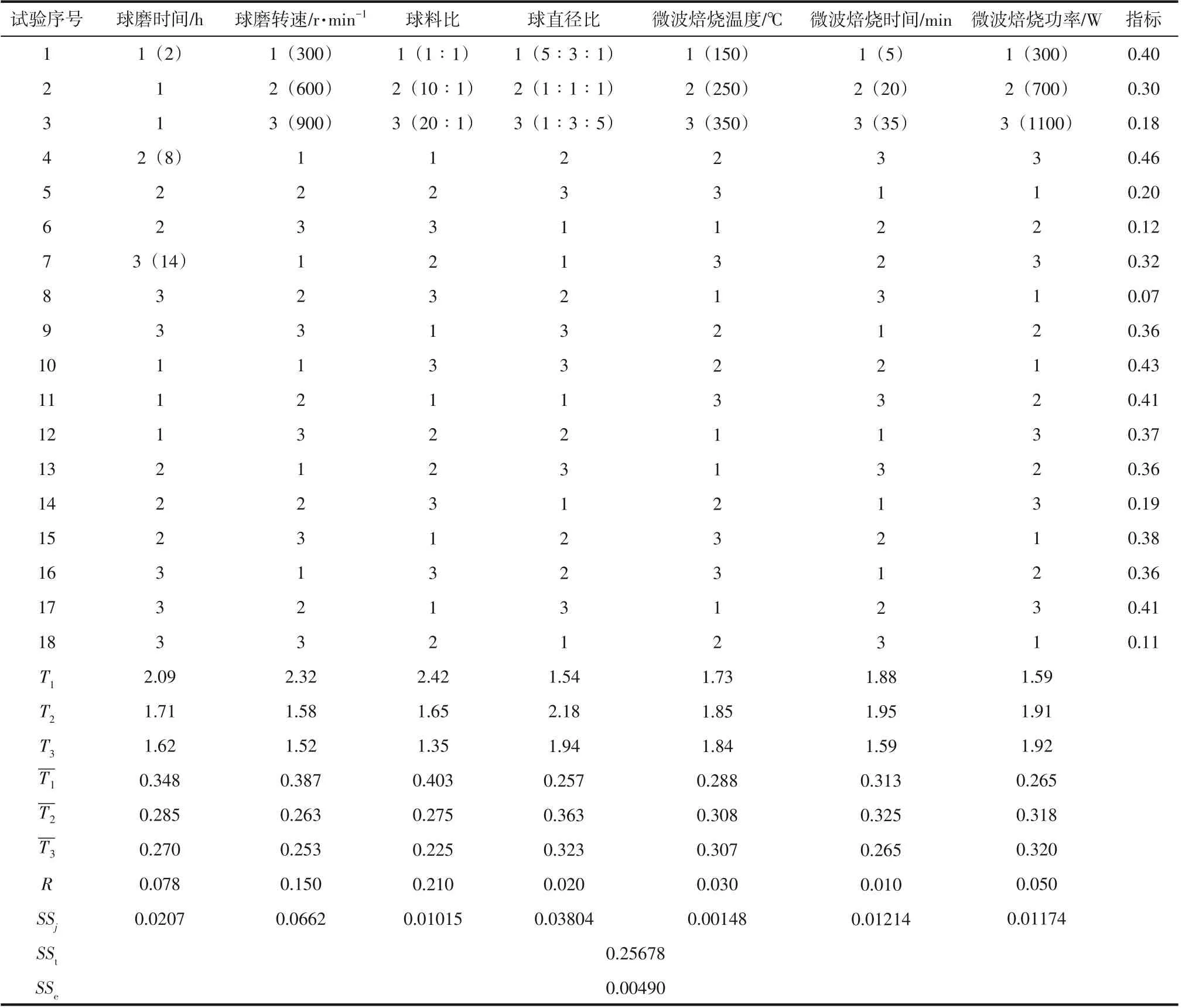

为了探究活化过程的球磨时间、转子转速、球料比、球直径比、微波焙烧温度、微波焙烧时间和微波焙烧功率对稀土尾矿催化剂脱硝性能的影响,设置了7因素3水平正交试验,见表2。

表2 正交试验方案

以正交表Ln(rm)安排实验(L 代表正交表,n代表试验次数,r代表水平数,m代表因素数),假定实验结果脱硝效率最大值为yi(i=1,2,…,n),方差分析具体过程如下[32-33]。

总离差平方和可用式(9)求解。

式中,n是正交表的行数,每处理一行得到一个数据,有n个试验数据,记为y1,y2,…,yn;-yi是n个数据的平均值。

因素离差平方和用式(10)求解。

误差的离差平方和用式(11)求解。

总离差平方和的自由度用式(12)求解。

正交表任一因素离差平方和对应的自由度用式(13)求解。

离差平方和除以对应的自由度得到方差,用式(14)求解。

统计量F值用式(15)求解。

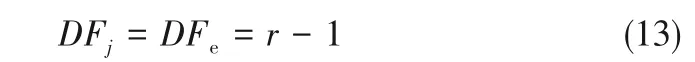

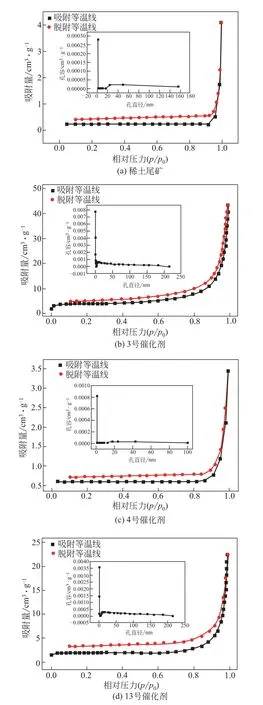

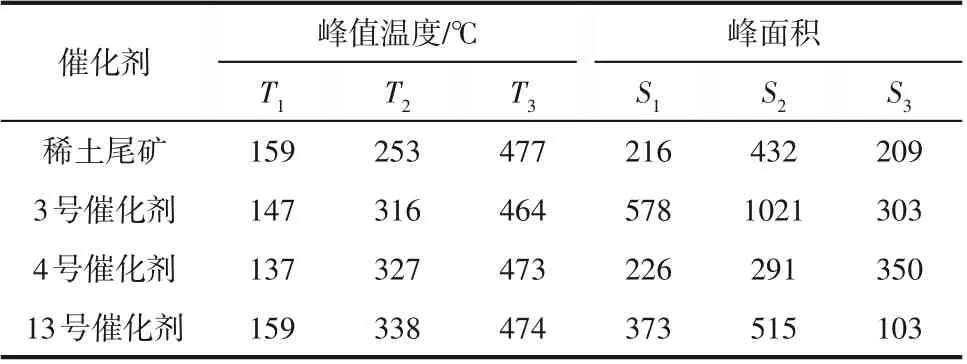

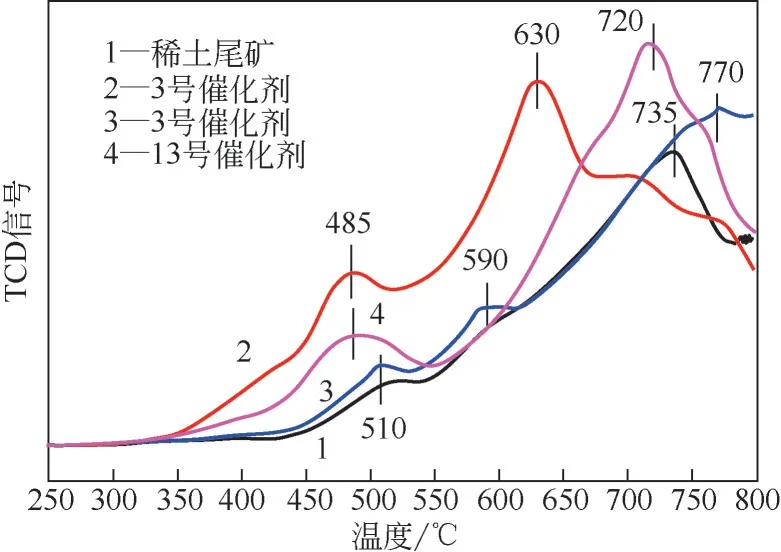

Fj值的大小可用来判定因素及水平对指标的影响,需要一个标准来衡量因素影响的重要性,由F表给出。如果Fj>F0.01(DFj,DFe),因素及水平对评价指标的影响特别显著,记为“**”。如果F0.05(DFj,DFe) 图2为稀土尾矿与机械力-微波活化的18组正交试验稀土尾矿催化剂脱硝效率和N2选择性随温度变化关系图。由图2(a)知,在250~400℃温度范围内,催化剂的脱硝效率维持较高水平,在300℃或者350℃脱硝效率达到最高值,稀土尾矿脱硝效率最大值为6%;1 号催化剂(40%)、4 号催化剂(46%)、10 号催化剂(43%)、11 号催化剂(41%)和17号催化剂(41%)的脱硝效率大于或等于40%;2号催化剂(30%)、5号催化剂(20%)、7号催化剂(31%)、9号催化剂(36%)、12 号催化剂(37%)、13 号催化剂(36%)、15 号催化剂(38%)和16 号催化剂(36%)的脱硝效率大于或等于20%但小于40%;3 号催化剂(18%)、6 号催化剂(12%)、8 号催化剂(7%)、14 号催化剂(19%)和18 号催化剂(11%)的脱硝效率均小于20%。脱硝实验说明,适宜的机械力-微波活化参数可以大幅提升稀土尾矿催化剂的脱硝效率。 图2 稀土尾矿及活化稀土尾矿催化剂的脱硝性能 表3 正交试验结果分析 表4 方差分析 图3是稀土尾矿和活化稀土尾矿催化剂的物相组成图。由图3(a)知,稀土尾矿主要由萤石(CaF2)、赤铁矿(Fe2O3)、石英(SiO2)、氟碳铈矿(CeCO3F)、磁铁矿(Fe3O4)、重晶石(BaSO4)、铁白云石、白云母、钠长岩和角闪石组成,其中赤铁矿、氟碳铈矿、磁铁矿、铁白云石中均含有催化脱硝的活性元素铁和铈。由图3(b)知,18组正交试验中催化剂的物质分散度有很大区别,其中,1号催化剂、2号催化剂、4号催化剂、5号催化剂、9号催化剂、10号催化剂、11号催化剂、13号催化剂、15 号催化剂、16 号催化剂和17 号催化剂中物质的分散度明显低于3号催化剂、6号催化剂、8号催化剂、14 号催化剂和18 号催化剂中物质的分散度。结合脱硝效率结果,发现活化催化剂中矿物分散度与脱硝效率有很好的负相关性,因此,依据脱硝效率的划分,可以将活化稀土尾矿催化剂的物相组成情况划分为三类:分散度好的催化剂有3 号催化剂、6号催化剂、8号催化剂、14号催化剂和18号催化剂;分散度较好的催化剂有2 号催化剂、5 号催化剂、9 号催化剂、12 号催化剂、13 号催化剂、15 号催化剂和16 号催化剂;分散度差的催化剂有1号催化剂、4号催化剂、7号催化剂、10号催化剂和11号催化剂。图3(c)可以清楚地看到不同催化剂中矿物的分散度。物相组成结果表明,矿物分散度直接影响催化剂的脱硝效率,矿物分散度越高,活性越低。可能的原因是稀土尾矿中含有Ca、Ba、Si 等非活性元素矿物的含量高于含有Fe、Ce 活性元素矿物的含量,在机械力活化过程中,所有矿物的粒度同时减小,尽管会提高催化剂的比表面积,但是含有非活性元素的矿物会覆盖含有活性元素的矿物,导致含有Fe、Ce 活性元素的矿物不能充分暴露,降低催化脱硝活性。 图3 稀土尾矿及活化稀土尾矿催化剂的物相组成 根据稀土尾矿及活化稀土尾矿催化剂的脱硝效率和物相组成实验结果,选择稀土尾矿、分散度差的4号催化剂、分散度好的13号催化剂和分散度较好的3号催化剂进行其他性能的分析。图4为稀土尾矿及活化稀土尾矿催化剂的微观形貌及其元素分布。由图4(a)可知,未活化的稀土尾矿表面形貌呈现不规则的多面体型,颗粒粒径大部分在10~40µm 范围内,主要由铁矿物、萤石矿物和石英矿物组成,其中石英矿物分散度最高。由图4(b)可知,在球料比20∶1、球直径比1∶3∶5、转子转速900r/min、球磨时间2h的机械力活化和微波焙烧功率1100W、微波焙烧温度350℃、微波焙烧时间35min活化后,稀土尾矿颗粒明显减小,大部分颗粒粒径为2~3µm;但是催化剂表面只有Ca、Si、Al、K 元素,没有Fe、Ce 活性元素,原因是含有Ca、Si、Al、K 等元素的矿物占比较大,覆盖了含有Fe、Ce 元素的矿物。尽管矿物的分散度很好,但是Fe、Ce 活性元素的暴露度太低,导致其脱硝效率只有18%。由图4(c)可知,在球料比10∶1、球直径比1∶3∶5、转子转速300r/min、球磨时间8h的机械力活化和微波焙烧功率700W、微波焙烧温度150℃、微波焙烧时间35min 活化后,稀土尾矿颗粒明显减小,大部分颗粒粒径为2~4µm;催化剂表面有Fe、Ca、Si、O 元素,没有Ce 活性元素,尽管矿物的分散度很好,但是Fe、Ce活性元素的暴露度仍然较低,脱硝效率为29%,较3号催化剂有提升。对比3 号催化剂和13 号催化剂知,矿物的颗粒尺寸并不是越小越好。由图4(d)知,在球料比1∶1、球直径比1∶1∶1、转子转速300r/min、球磨时间8h 的机械力活化和微波焙烧功率1100W、微波焙烧温度250℃、微波焙烧时间35min活化后,稀土尾矿颗粒减小,大部分颗粒粒径为5~15µm;矿物表面有Fe、Ca、Si、F、O元素,没有Ce 活性元素,含有Fe元素的活性矿物具有一定的暴露度,但其分散度并不是很好,催化剂的脱硝效率可以达到46%,说明活性元素的暴露程度是影响脱硝效率很重要的因素。 图4 稀土尾矿及机械力-微波活化稀土尾矿催化剂的表面形貌及其EDS能谱 稀土尾矿、3 号催化剂、4 号催化剂和13 号催化剂的比表面积分别为0.041m2/g、12.1m2/g、1.8m2/g和5.7m2/g,对应的平均孔径分别为15.6nm、22.2nm、11.8nm 和24.4nm,经机械力-微波活化后,催化剂的比表面积提高。随着球磨时间的增长,球料比增大,转子转速提高,催化剂的比表面积增大。结合脱硝性能实验结果,比表面积和孔结构对脱硝活性的影响小于活性元素暴露度的影响。图5 是稀土尾矿、3 号催化剂、4 号催化剂和13 号催化剂的氮气吸脱附等温曲线,插图是催化剂BJH孔径分布。由图可知,氮气吸脱附等温曲线形状属于Ⅳ型,说明催化剂属于介孔结构[35-36],主要是稀土尾矿自身形成及活化过程中形成的固体内的孔、通道或团聚颗粒的空间。氮气吸脱附等温曲线的迟滞回线属于H3型迟滞回线,说明催化剂是具有裂隙型孔形的介孔材料[35-36]。由孔径分布图知,催化剂均存在大量的介孔和部分的大孔。 图5 稀土尾矿及活化稀土尾矿催化剂的N2吸脱附等温线和孔径分布 图6是稀土尾矿、3号矿催化剂、4号矿催化剂和13号矿催化剂表面酸活性中心种类及其分布图。由图可知,100~500℃温度范围内的NH3脱附峰归均可以拟合为3个脱附峰,脱附峰的峰值温度分别记为T1、T2和T3,对应峰面积分别记为S1、S2和S3,脱附峰峰值温度分别位于140~160℃、320~350℃和460~480℃范围内,可分别归属于B酸弱酸中心、L酸中强酸中心和L 酸强酸中心[37-39]。由表5 可知,活化稀土尾矿催化剂表面的酸性中心数量均高于未活化稀土尾矿催化剂,3号催化剂增加最明显,但是3号催化剂的脱硝活性提升并不是最明显的。进一步分析三个脱附峰面积发现,4号催化剂的三类酸活性中心分布最均匀,且L酸的强吸附表现最明显,说明弱酸、中强酸和强酸活性中心均匀分布有利于脱硝反应。 图6 稀土尾矿及活化稀土尾矿催化剂表面酸性位种类及分布 表5 稀土尾矿及活化稀土尾矿催化剂表面酸性位种类定量分析 图7 为稀土尾矿、3 号催化剂、4 号催化剂和13 号催化剂表面氧化还原性能图。据报道,Fe2O3在程序升温还原过程中出现3个还原峰,分别对应Fe2O3表面氧还原峰、Fe2O3向Fe3O4转化的还原峰和Fe3O4向FeO 转化的还原峰[40]。CeO2向Ce2O3转化的还原峰出现在300~550℃温度范围内[41]。由图可知,稀土尾矿在整个程序升温还原过程中出现3个还原峰,510℃对应Fe2O3的表面氧还原峰或者是CeO2向Ce2O3转化的还原峰,590℃对应Fe2O3向Fe3O4转化的还原峰,735℃对应Fe3O4向FeO 转化的还原峰,但是因稀土尾矿中的矿物种类较多,某一位置的还原峰有可能是多种物质同时作用的结果[20]。3 号催化剂和13 号催化剂均出现赤铁矿(Fe2O3)表面氧还原峰或者是CeO2向Ce2O3转化的还原峰和Fe3O4向FeO 转化的还原峰,但是没有出现Fe2O3向Fe3O4转化的还原峰。4号催化剂出现三个还原峰,且峰面积均高于未活化稀土尾矿的三个还原峰面积,说明赤铁矿对脱硝活性有很重要的影响,赤铁矿暴露越多,脱硝活性越高,结果与物相组成结果相吻合。 图7 稀土尾矿及活化稀土尾矿催化剂氧化还原性能 以稀土尾矿为研究对象,为了使矿物充分发挥作用,采用机械力-微波活化,研究了不同活化参数对稀土尾矿催化剂脱硝性能的影响,得出以下结论。 稀土尾矿催化剂对活化参数的敏感性为:球料比>球磨转速>球磨时间=球直径比>微波焙烧时间=微波焙烧温度=微波焙烧功率。机械力-微波活化最优参数为:球磨2h,转子转速300r/min,球料比1∶1,球直径比1∶1∶1,微波焙烧温度250℃,微波焙烧时间20min,微波焙烧功率1100W。机械力-微波活化可大幅提升稀土尾矿催化剂脱硝效率,最高可提升40%。机械力-微波活化可提高稀土尾矿催化剂的比表面积、矿物分散度、表面酸性位数量和氧化还原能力,弱酸、中强酸和强酸活性中心均匀分布有利于脱硝反应。赤铁矿暴露程度越高,越有利于稀土尾矿催化剂脱硝反应过程。2 结果与讨论

2.1 活化稀土尾矿催化剂NH3-SCR性能分析

2.2 脱硝效率对活化因素的敏感度及最优参数分析

2.3 稀土尾矿及活化稀土尾矿催化剂物相组成分析

2.4 稀土尾矿及活化稀土尾矿催化剂表面形貌分析

2.5 稀土尾矿及活化稀土尾矿催化剂孔结构分析

2.6 稀土尾矿及活化稀土尾矿催化剂表面酸性位种类与数量分析

2.7 稀土尾矿及活化稀土尾矿催化剂氧化还原性能分析

3 结论