顺煤层超长定向钻孔复合钻进摩阻规律研究

2021-11-03许超,姜磊,王鲜,方俊,陈盼,刘智

许 超,姜 磊,王 鲜,方 俊,陈 盼,刘 智

顺煤层超长定向钻孔复合钻进摩阻规律研究

许 超,姜 磊,王 鲜,方 俊,陈 盼,刘 智

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

煤矿井下超长孔定向钻进中孔内摩阻是限制其成孔率及成孔效率的主要因素,为适应大盘区瓦斯抽采模式的客观需求,研究实钻过程中摩阻及其影响规律。为顺煤层超长定向钻孔复合钻进减摩阻工艺参数选取提供依据,对煤矿井下顺煤层近水平复合钻进工况下钻柱的钻具运动特性及受力状态进行分析。通过一定的条件假设,建立复合钻进轴向摩擦阻力和旋转摩擦扭矩力学模型,通过数值计算,针对常用ø89 mm定向钻具组合,在不同孔深及钻进工艺参数匹配下的摩阻规律特性进行分析。结果表明:机械钻速、钻具转速、钻孔深度是滑动摩擦阻力和旋转摩擦扭矩的主控影响因素,与超长定向钻孔实钻参数统计分析对比,推进阻力和旋转扭矩变化规律与模型计算结果吻合,该结果对于指导近水平钻孔复合定向钻进工艺参数选取、钻进工况判断具有重要的现实意义,同时,对于煤矿井下自动化、智能化定向钻进控制系统设计开发具有借鉴意义。

近水平定向钻进;复合钻进;力学模型;滑动摩阻;摩擦扭矩;影响规律

我国煤矿井下定向钻进技术装备自“十一五”以来已取得长足进步,在煤矿井下瓦斯抽采、水害防治、隐蔽致灾因素探查等领域发挥了重要作用[1]。“十二五”期间,我国煤矿井下大功率定向钻进技术与装备取得重大突破,顺煤层定向钻孔深度达到1 881 m[2];近年来,国内一些高瓦斯矿井井下大盘区瓦斯超前治理要求井下顺煤层定向钻孔深度达到3 000 m以上,2017—2019年,工艺和装备不断创新和发展,陆续实现了深度2 311、2 570、3 353 m井下顺煤层超长定向钻孔,连续刷新了井下定向钻孔深度的世界纪录[3-4]。

随着煤矿井下技术装备向智能化发展,定向钻进技术被赋予更多内涵,在从常规定向钻进向自动化、智能化转化的过程中,孔内多参数随钻测量信息融合及通过机器学习建立“大师系统”等是其发展的必由之路[5],首先要了解钻孔定向钻进过程中系统参数随孔深变化的规律。

煤矿井下近水平定向钻进技术体系中,复合钻进工艺以其高效、安全、低阻等技术优势,在顺煤层超长定向钻孔钻进成孔作业中发挥着极其重要的作用[6-7],其中复合钻进减阻特性是实现超长孔定向钻进的关键。许多学者结合现场实际,从复合钻进效率、轨迹平滑度、钻进深度、排渣效果、钻进阻力等方面对复合钻进特点进行了分析,得出复合钻进具有钻进效率高、钻进阻力小、钻进安全性好、钻进深度大等优势[8-12];徐宝龙等[13]在复合钻进减阻特征研究中提出了转滑比概念,运用动力学有限元分析方法研究了转速和给进速度对摩阻的影响,得出了转滑比与减阻效率的影响关系。目前对煤矿井下近水平超长孔定向钻进中摩阻影响规律的研究缺乏多因素同时作用下的理论模型及解析解,对顺煤层超长孔定向钻进中减摩阻工艺参数的选取尚缺乏理论依据。

因此,本次研究从复合钻进钻柱运动及力学模型研究出发,结合井下定向钻孔实钻工况,开展复合定向钻进减阻特性研究,并通过井下超长定向钻孔实钻数据进行结果验证。由此为顺煤层超长定向钻孔复合钻进工艺方法及参数选取提供指导,并为今后自动化、智能化定向钻进系统设计提供理论依据。

1 复合钻进减阻模型

1.1 理论依据

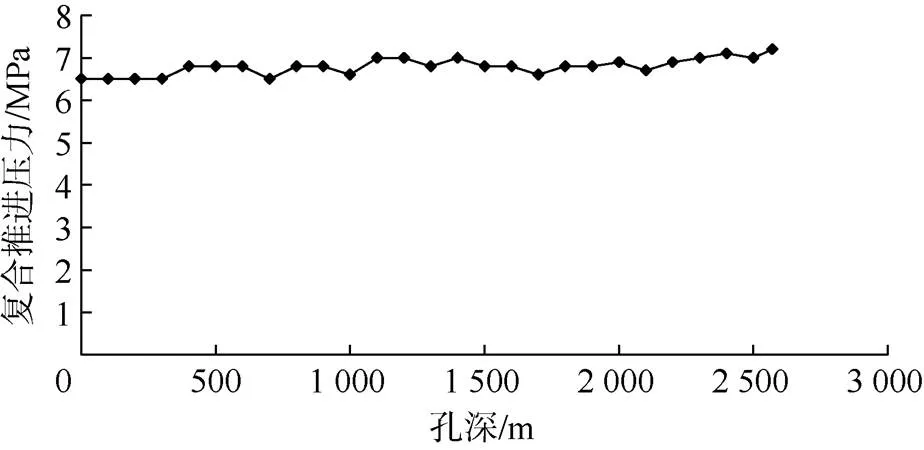

复合钻进中的主要碎岩动力由孔底螺杆钻具提供。由于煤体自身强度较低,较低的推进力(钻压)和扭矩便可以实现高效钻进,浅孔近水平低钻压复合钻进时,钻具会贴着孔壁下缘做旋转和轴向滑动的复合运动;图1为煤矿井下2 570 m近水平顺煤层超长定向钻孔复合钻进时,液压系统推进压力随孔深变化曲线[14],由图1可知,煤层超长定向钻孔钻进过程中,复合钻进推进压力随孔深增加变化很小,因此,超长孔条件下复合钻进钻具运动状态与浅孔相似;此外,通过现场试验孔口观察,近水平顺煤层超长定向钻孔复合钻进中,钻具沿钻孔孔壁下缘做平稳的旋转和轴向滑动的复合运动。

图1 复合钻进推进压力随孔深变化曲线

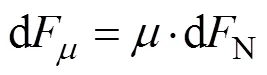

根据复合钻进钻具运动特点得知,钻进过程中钻具与孔壁之间产生相对滑动,因此符合滑动摩擦理论,摩擦阻力计算可采用:

(1)

式中:为摩擦力,N;为动摩擦系数,无量纲;为法向压力,N。

煤矿井下定向钻杆采用钢材,根据煤与钢摩擦研究结果,动摩擦系数大小与煤的强度、法向力大小、摩擦相对运动速度等有关[15]。

1.2 条件假设

为方便分析,根据井下近水平复合钻进技术特点做出如下假设[16]:

① 忽略煤的强度、法向力对摩擦系数的影响;

② 由于复合钻进钻杆与孔壁相对运动线速度一般不超过0.4 m/s,可近似忽略相对速度对动摩擦系数的影响,取常数0.38[15];

③ 假设钻具及钻孔轴线沿直线延伸,在重力作用下,钻具沿孔壁下缘分布,且钻孔轨迹沿水平延伸;

④ 忽略钻屑对钻具造成的沿程阻力,仅考虑钻具与孔壁之间正压力形成的摩擦力;

⑤ 忽略钻杆接头对钻杆力学性能的影响,将钻杆柱简化为相同材质、等径连续圆管;

⑥ 钻孔延伸方向上,煤层的力学参数相同。

1.3 运动与力学模型

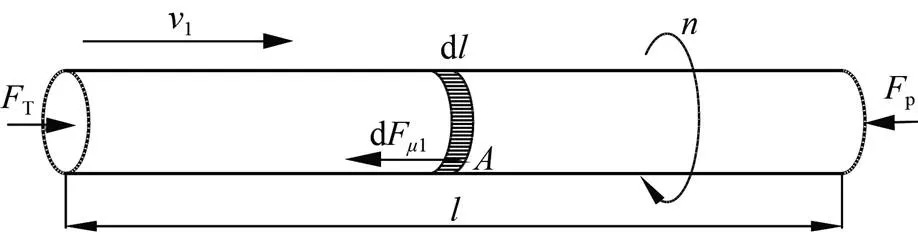

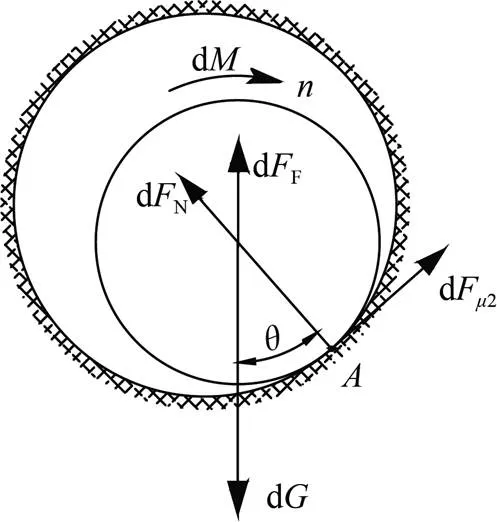

根据假设,在长度钻具上取微单元d为研究对象,复合钻进过程中,d上质点运动可以分解为以1沿钻具轴线的轴向运动和以转速绕钻具轴线的切向运动,钻具轴向摩擦阻力和旋转摩擦阻力模型分别如图2和图3所示[17-19]。

图2 复合钻进钻具轴向摩擦阻力模型

图3 复合钻进钻具旋转摩擦阻力模型

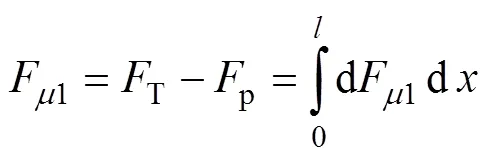

如图2所示,钻具在孔口钻机轴向推力T作用下克服孔底对钻头的阻力p以及钻具轴向摩擦力F1沿轴向以速度1匀速运动,由此可得出钻杆轴向滑动摩擦阻力F1为:

式中:F1为钻杆柱与孔壁摩擦力的轴向分量,N;T为钻进推进力,N;p为孔底对钻头的阻力(钻压),N。

近水平复合钻进状态下,钻杆柱微单元d横截面受力如图3所示,钻杆柱在以转速做顺时针旋转过程中,受孔壁动摩擦阻力d2作用,使孔壁与钻杆柱外缘上点相切,并与孔壁之间做稳定的相对滑动,由此可以得出:

式中:为钻柱重力(钻具及其内部的冲洗液重力和),N;F为钻杆柱在孔内受到的浮力,N;N为孔壁作用在钻杆柱上的正压力,N;F2为钻杆柱与孔壁摩擦力的切向分量,N;为与N夹角,(°);为钻杆柱克服摩擦阻力旋转所需要的扭矩,N·m;为钻杆外径,m。

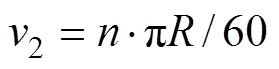

根据图2和图3,钻杆柱上质点与孔壁上接触点瞬时相对运动速度可分解为滑动钻进机械钻速1和钻具旋转引起切向速度2,从而有:

式中:1为滑动钻进机械钻速,m/s;2为钻具旋转引起的质点与孔壁之间切向相对速度,m/s;为2与之间夹角,(°);为复合转速,r/min;为钻杆外径,m。

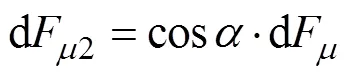

根据滑动摩擦力与滑动速度方向相反定律,得知质点摩擦力dF方向与速度方向相反,dF沿1相反方向分量为钻机推进力需要克服的钻具轴向摩擦力dF1,沿2相反方向分量为钻具旋转需要克服的钻具切向摩擦力dF2[20],则有:

根据假设,钻具沿孔壁下缘直线分布,钻具摩擦力符合式(8),得出

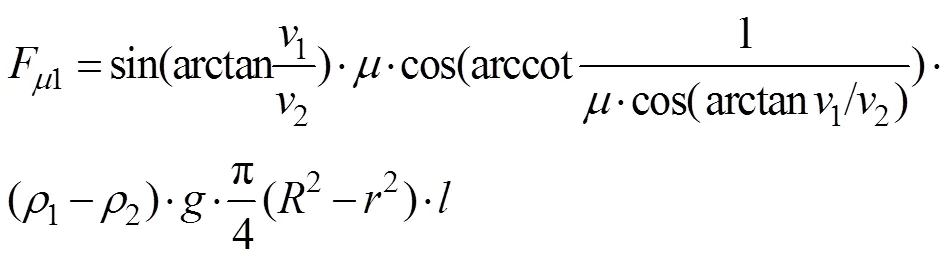

根据假设,积分得F1、计算公式为:

式中:1为钻杆钢材密度,kg/m3;2为冲洗液(水)密度,kg/m3;为重力加速度,取值9.8 m/s2;为钻杆内径,m;为钻杆柱长度,m。

式(10)、式(11)表达的意义是外径、内径、长度的钻杆柱,在复合钻进工况下与孔壁之间相互摩擦作用而产生的轴向摩擦力和摩擦扭矩,钻具长度、复合钻进机械钻速1和钻具转速是影响该两项指标的主控因素。下面将针对现有的ø89 mm定向钻具,在不同孔深及钻进工艺参数匹配的条件下进行摩阻规律特性分析。

2 复合钻进摩阻特性分析

式(10)、式(11)中,摩擦系数、钻杆外径、钻杆内径、重力加速度、钻杆材料密度1、冲洗液密度2均为已知,所以轴向滑动摩擦力F1与摩擦扭矩为钻柱长度(孔深)、滑动钻进速度1和转速的函数,为了方便分析,结合井下定向钻进实际,采用了3种计算分析方案。

2.1 摩阻随复合转速、钻柱长度的变化规律

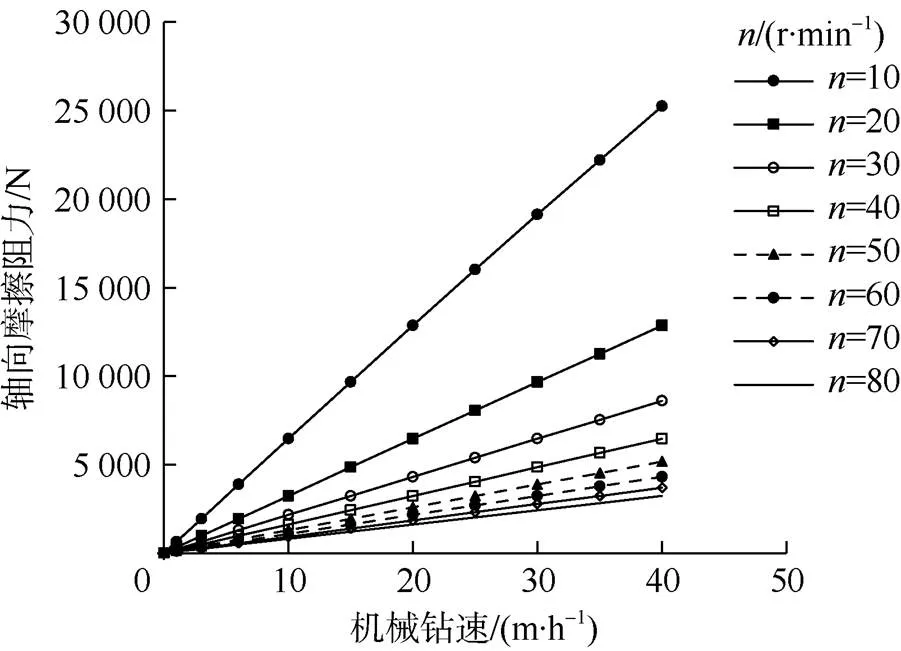

图4、图5分别为孔深=3 000 m时,复合钻进转速为10~80 r/min工况下的轴向摩擦阻力随机械钻速变化曲线。如图4所示,相同转速条件下,轴向摩擦阻力随机械钻速增加呈近似线性增加趋势;随着复合钻进转速增加,轴向摩擦阻力逐渐降低,且在相同机械钻速条件下,转速和轴向摩擦阻力近似成反比。

图4 轴向摩擦阻力随机械钻速变化曲线

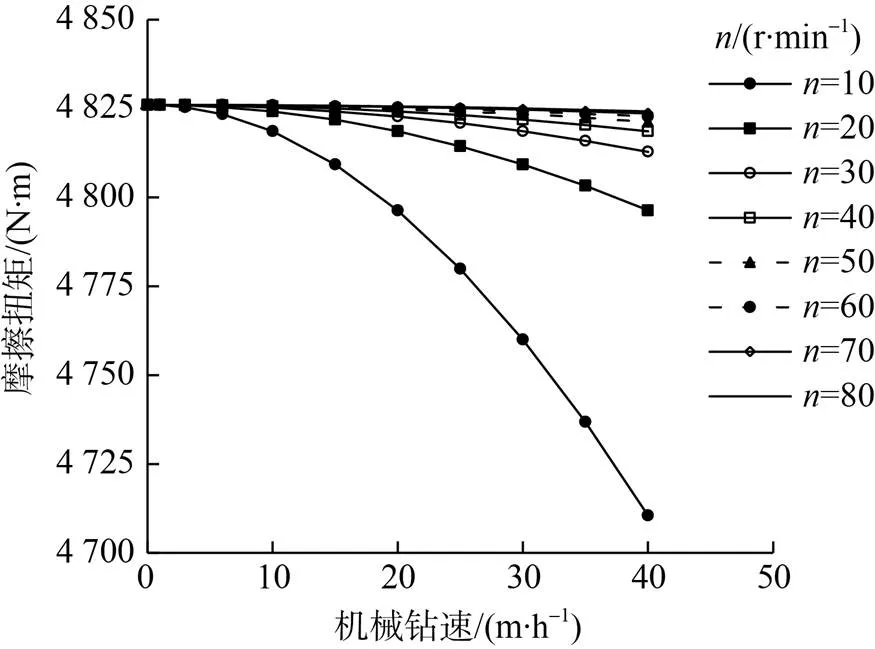

摩擦扭矩随机械钻速变化曲线如图5所示,在相同转速条件下,摩擦扭矩随机械钻速增加逐渐降低;相同机械钻速条件下,复合转速越高,摩擦扭矩越高;在相同孔深条件下,复合钻进工艺参数区间范围内,摩擦扭矩变化幅度很小,因此在实际钻进中,基本可以忽略复合钻进工艺参数对摩擦扭矩的影响。

图5 摩擦扭矩随机械钻速变化曲线

2.2 摩阻随机械钻速、钻柱长度的变化规律

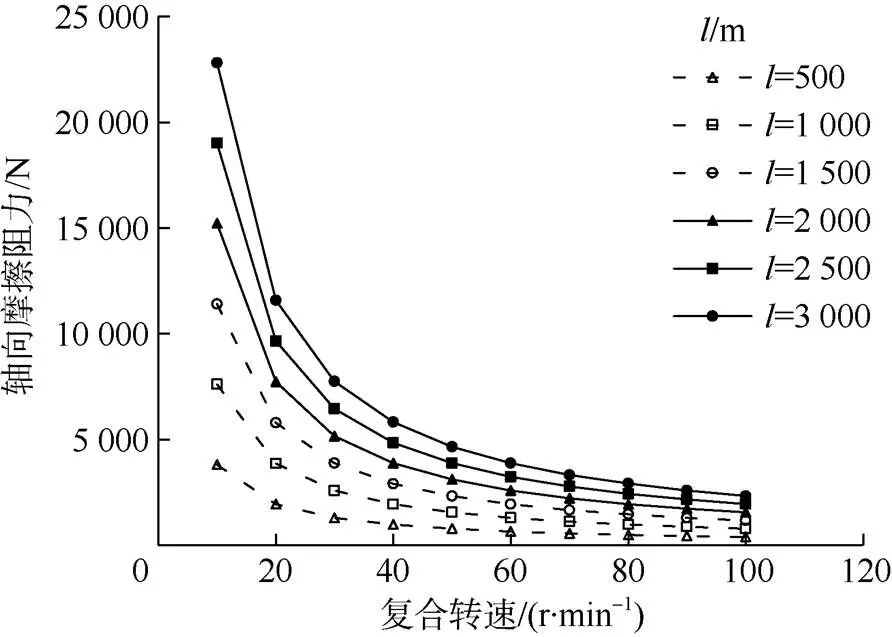

图6、图7为机械钻速1=36 m/h时,孔深分为500~3 000 m工况下的-F和-曲线。如图6所示,相同孔深条件下,轴向摩擦阻力随复合转速增加而降低;0≤≤30 r/min时,转速的微小增加便会引起轴向摩擦阻力的显著降低,并且钻孔深度越大,复合转速对轴向摩擦阻力影响越大,复合钻进减阻效果越好;30<≤100 r/min时,随着复合转速的不断增加,轴向摩擦阻力逐渐减小并趋于稳定;相同复合转速条件下,钻孔深度越大,轴向摩擦阻力越大。

图6 轴向摩擦阻力随复合转速变化曲线

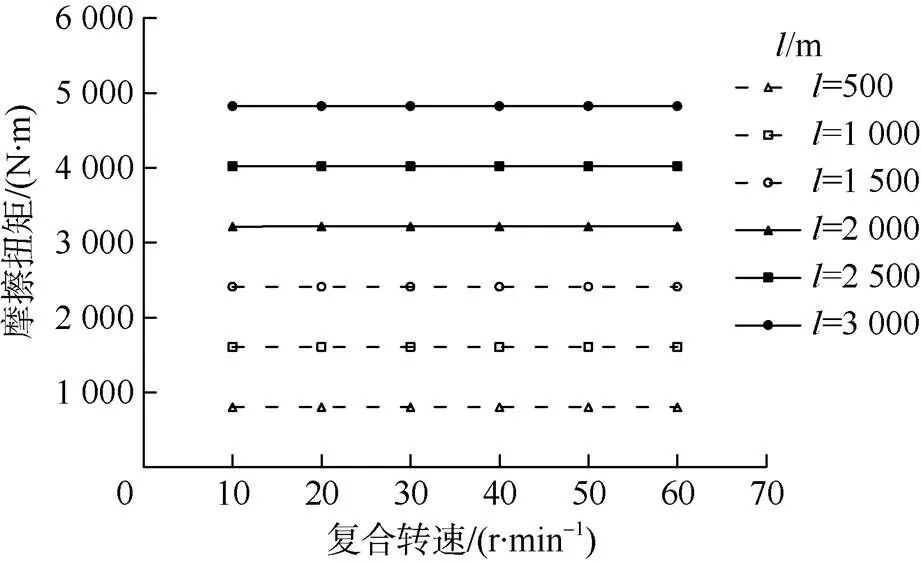

如图7所示,在相同孔深条件下,随着复合转速增加,摩擦扭矩呈增加趋势,但是当>20 r/min时,摩擦扭矩变化近似趋于恒值;相同复合转速条件下,钻孔深度越大,摩擦扭矩越大。

图7 摩擦扭矩随复合转速变化曲线

2.3 摩阻随复合转速、机械钻速的变化规律

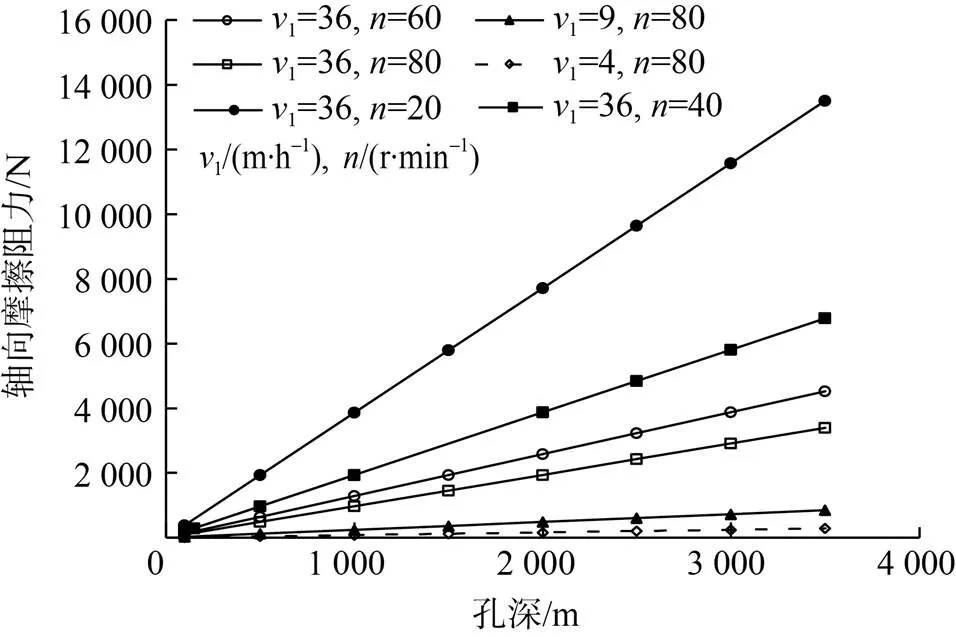

图8、图9为根据不同复合钻进工况,给定不同、1组合时的-F1和-曲线。如图8所示,在给定、1时,轴向摩擦阻力随孔深增加呈线性增加趋势;相同孔深和机械钻速条件下,复合转速越高轴向摩擦阻力越小;相同孔深和复合转速条件下,机械钻速越低轴向摩擦阻力越小。

图8 轴向摩擦阻力随孔深变化曲线

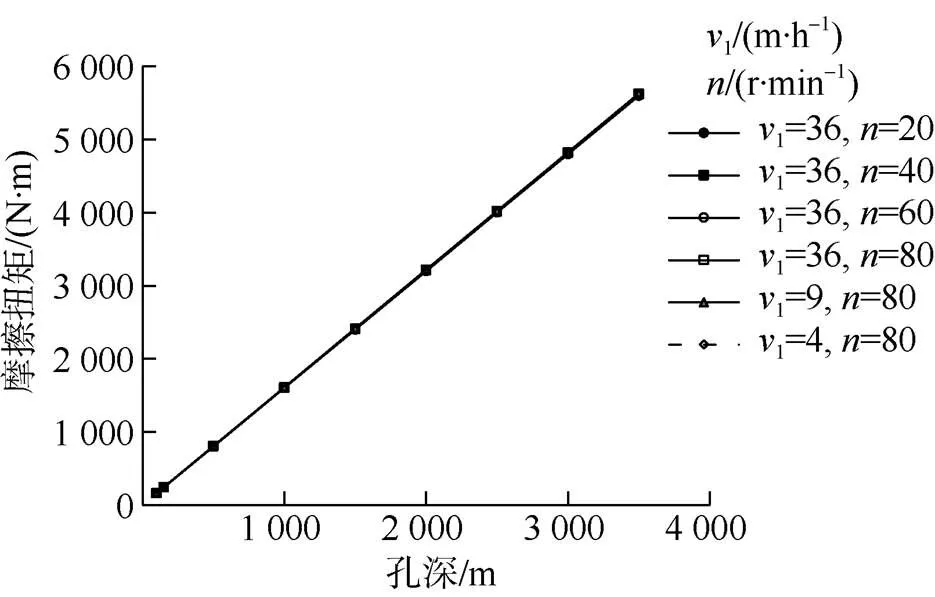

如图9所示,摩擦扭矩随钻孔深度(钻具长度)增加呈线性增长趋势,且无论何种复合转速和机械钻速组合均不会对摩擦扭矩产生明显影响,因此,复合钻进摩擦扭矩大小仅与钻孔深度有关。

图9 摩擦扭矩随孔深变化曲线

3 现场试验及效果分析

2019年8—9月,在山西保德煤矿81210工作面,采用复合定向钻进技术,成功完成了主孔深度3 353 m的顺煤层超长定向钻孔,创造了井下顺煤层定向钻孔深度纪录。该孔施工总进尺4 428 m,主孔煤层钻遇率100%,总进尺中的复合钻进占比达到91.5%。

钻孔施工过程中,根据钻孔轨迹控制需要会不断调整复合钻进转速和推进速度[1],一个钻孔施工数据难以支撑图4—图7的分析方法,通过实钻基础数据筛选,可以得出复合钻进实钻系统推进压力和回转压力随孔深变化的规律,推进压力和回转压力分别为复合钻进时推进油路和回转油路的液压油压力,它们分别与推进力和回转扭矩呈正比关系,因此,这两个参数随孔深变化趋势也间接反应了轴向摩擦阻力和摩擦扭矩与孔深的关系。

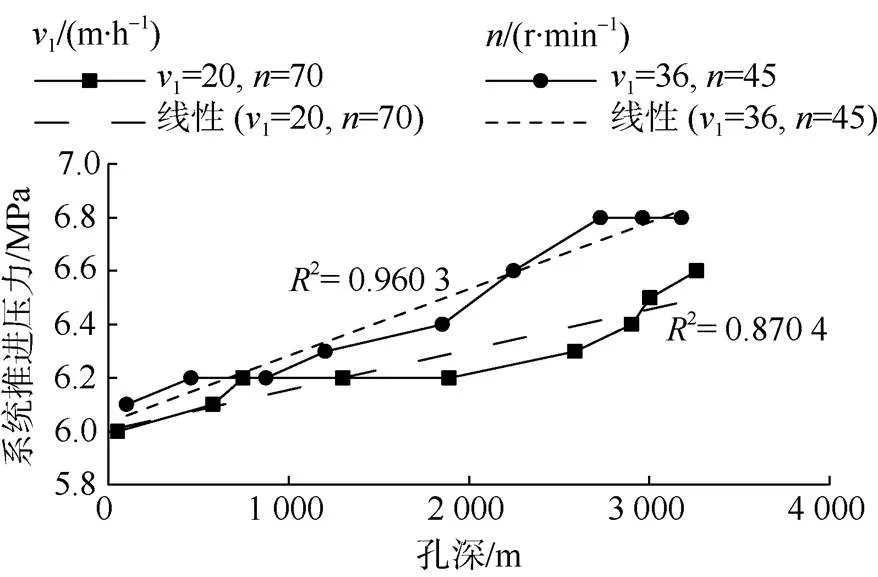

如图10所示,分别展示了两种复合钻进工况下推进系统压力随孔深变化曲线,受钻进液压系统固有初始压力和钻进碎岩动力需求等因素影响,曲线起始压力大于0。两种复合钻进工况下曲线的线性拟合公式决定系数分别为2=0.870 4和2=0.960 3,符合图9所示的复合钻进轴向摩擦阻力随孔深的线性变化趋势;同时,也与图9的机械钻速越高、复合回转转速越低,曲线斜率越大的特点。

图10 超长孔复合钻进系统推进压力随孔深变化曲线

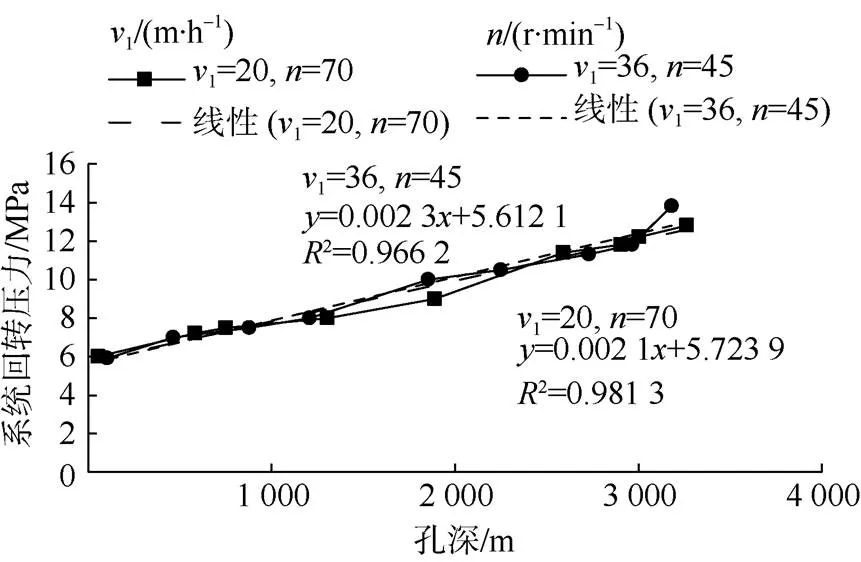

如图11所示,分别展示了两种复合钻进工况下回转系统压力随孔深变化曲线,同样受钻进液压系统固有初始压力和钻进碎岩动力需求等因素影响,曲线起始压力大于0。两种复合钻进工况下曲线的线性拟合公式决定系数分别为2=0.981 3和2=0.966 2,符合图9所示的复合钻进摩擦扭矩随孔深的线性变化趋势;同时,尽管两种工艺参数相差较大,但曲线几乎重合,通过计算,孔深0~3 000 m条件下,拟合的两个公式结果偏差最大仅有3.9%,与图9分析结果相吻合。

图11 超长孔复合钻进系统回转压力随孔深变化曲线

此外,两种复合钻进工况下轴向摩擦阻力一直处于较低的水平;相同孔深下,不同复合钻进工况下回转动力输出变化幅度不大。这符合图4—图7所得出的规律。

4 结论

a. 复合钻进状态下,机械钻速、钻具复合转速和钻孔深度是影响钻具轴向摩擦阻力和旋转摩擦扭矩的主控因素。

b. 低转速复合钻进时,少量的转速增加,便会引起轴向摩擦阻力显著降低,并且钻孔深度越大,复合转速对滑动阻力影响越大,复合钻进减阻效果越好。复合钻进工况下,旋转摩擦扭矩仅与孔深相关(呈正比),复合转速和机械钻速组合方法对其影响不大。

c. 超长定向钻孔实钻参数统计和分析结果表明,实际钻进过程中,轴向摩擦阻力和摩擦扭矩变化规律与模型计算结果吻合,该结果对于指导近水平钻孔复合定向钻进(尤其是超长定向钻孔复合钻进)工艺参数选取、钻进工况判断具有重要的现实意义。

d. 与之前关于复合钻进工艺相关研究对比,本文专门对复合钻进减阻特性进行了深入分析,建立了运动和力学计算模型,并通过超长定向钻孔实钻数据进行了验证,研究结果对于煤矿井下自动化、智能化定向钻进控制系统设计开发具有借鉴意义。

[1] 李泉新,石智军,田宏亮,等. 我国煤矿区钻探技术装备研究进展[J]. 煤田地质与勘探,2019,47(2):1–6.

LI Quanxin,SHI Zhijun,TIAN Hongliang,et al. Progress in the research on drilling technology and equipment in coal mining areas of China[J]. Coal Geology & Exploration,2019,47(2):1–6.

[2] 石智军,李泉新,姚克. 煤矿井下水平定向钻进技术与装备的新进展[J]. 探矿工程(岩土钻掘工程),2015,42(1):12–16.

SHI Zhijun,LI Quanxin,YAO Ke. Latest developments of horizontal directional drilling technology and the equipments for underground coal mine[J].Exploration Engineering(Rock & Soil Drilling and Tunneling),2015,42(1):12–16.

[3] 石智军,董书宁,杨俊哲,等. 煤矿井下3 000 m顺煤层定向钻孔钻进关键技术[J]. 煤田地质与勘探,2019,47(6):1–7.

SHI Zhijun,DONG Shuning,YANG Junzhe,et al. Key technology of drilling in-seam directional borehole of 3 000 m in underground coal mine[J].Coal Geology & Exploration,2019,47(6):1–7.

[4] 石智军,姚克,姚宁平,等. 我国煤矿井下坑道钻探技术装备40年发展与展望[J]. 煤炭科学技术,2020,48(4):1–34.

SHI Zhijun,YAO Ke,YAO Ningping,et al. 40 years of development and prospect on underground coal mine tunnel drilling technology and equipment in China[J].Coal Science and Technology,2020,48(4):1–34.

[5] 石智军,李泉新,姚克. 煤矿井下智能化定向钻探发展路径与关键技术分析[J]. 煤炭学报,2020,45(6):2217–2224.

SHI Zhijun,LI Quanxin,YAO Ke. Development path and key technology analysis of intelligent directional drilling in underground coal mine[J].Journal of China Coal Society,2020,45(6):2217–2224.

[6] 霍福星,方俊,李泉新,等. 复杂破碎地层中定向孔复合排渣钻进技术[J]. 煤矿安全,2019,50(7):112–115.

HUO Fuxing,FANG Jun,LI Quanxin,et al. Technology of composite slag discharge for directional drilling in complicated broken stratum[J]. Safety in Coal Mines,2019,50(7):112–115.

[7] 李泉新,石智军,许超,等. 2 311 m顺煤层超长定向钻孔高效钻进技术[J]. 煤炭科学技术,2018,46(4):27–32.

LI Quanxin,SHI Zhijun,XU Chao,et al. Efficient drilling technique of 2 311 m ultra-long directional borehole along coal seam[J].Coal Science and Technology,2018,46(4):27–32.

[8] 李泉新. 碎软煤层复合定向钻进技术研究与应用[J]. 煤炭科学技术,2018,46(11):101–106.

LI Quanxin. Research and application of drilling technology combined rotary with direction in soft-fragmentized coal seam[J]. Coal Science and Technology,2018,46(11):101–106.

[9] 许超. 煤矿井下复合定向钻进技术优势探讨[J]. 金属矿山,2014(2):112–116.

XU Chao. Discussion on superiority of compound directional drilling technology in underground coal mine[J].Metal Mine,2014(2):112–116.

[10] XU Chao,WANG Xian,LIU Fei,et al. Practice and challenge of in-seam directional borehole over 2 000 m in coal mines in China[J]. IOP Conference Series:Earth and Environmental Science,2019,332(2):022016.

[11] 刘建林,李泉新. 基于轨迹控制的煤矿井下复合定向钻进工艺[J]. 煤矿安全,2017,48(7):78–81.

LIU Jianlin,LI Quanxin. Composite directional drilling technology for underground coal mine based on trajectory control[J]. Safety in Coal Mines,2017,48(7):78–81.

[12] 赵建国,赵江鹏,许超,等. 煤矿井下复合定向钻进技术研究与应用[J]. 煤田地质与勘探,2018,46(4):202–206.

ZHAO Jianguo,ZHAO Jiangpeng,XU Chao,et al. Composite directional drilling technology in underground coal mine[J].Coal Geology & Exploration,2018,46(4):202–206.

[13] 徐保龙,姚宁平,王力. 煤矿井下定向深孔复合钻进减阻规律研究[J]. 煤矿安全,2018,49(2):92–95.

XU Baolong,YAO Ningping,WANG Li. Friction reduction law of compound drilling in directional deep hole of underground mine[J].Safety in Coal Mines,2018,49(2):92–95.

[14] 石智军,许超,李泉新,等. 煤矿井下 2 570 m顺煤层超深定向孔高效成孔关键技术[J]. 煤炭科学技术,2020,48(1):196–201.

SHI Zhijun,XU Chao,LI Quanxin,et al. Key technology of high efficiency hole formation for ultra deep directional hole with long 2 570 m along seam in underground coal mine[J].Coal Science and Technology,2020,48(1):196–201.

[15] 谢锡纯,李晓豁.矿山机械与设备[M]. 徐州:中国矿业大学出版社,2012:6–7.

XIE Xichun,LI Xiaohuo.Mining Machinery[M]. Xuzhou:China University of Mining and Technology Press,2012:6–7.

[16] 马善洲,韩志勇. 水平井钻柱摩阻力和摩阻力矩的计算[J]. 石油大学学报(自然科学版),1996,20(6):24–28.

MA Shanzhou,HAN Zhiyong. Calculation of torque and drag of drill string in horizontal well[J].Journal of the University of Petroleum(Edition of Natural Science),1996,20(6):24–28.

[17] 吕苗荣. 石油工程管柱力学[M]. 北京:中国石化出版社,2012.

LYU Miaorong. Pipe string mechanics of petroleum engineering[M]. Beijing:China Petrochemical Press,2012.

[18] 闫铁,李庆明,王岩,等. 水平井钻柱摩阻扭矩分段计算模型[J].大庆石油学院学报,2015,35(5):69–72.

YAN Tie,LI Qingming,WANG Yan,et al. Segmental calculation model for torque and drag of drillstring in horizontal wells[J].Journal of Daqing Petroleum Institute,2015,35(5):69–72.

[19] 王国华,张军伟,熊继有,等. 水平井钻井摩阻扭矩计算模型研究[J]. 地下空间与工程学报,2016,12(增刊2):651–655.

WANG Guohua,ZHANG Junwei,XIONG Jiyou,et al. Research of calculation model for friction and torque in horizontal wells[J].Chinese Journal of Underground Space and Engineering,2016,12(Sup.2):651–655.

[20] 李乾,纪国栋,张辉,等. 滑动钻进中顶驱扭摆减阻控制技术研究[J]. 石油机械,2018,46(5):1–6.

LI Qian,JI Guodong,ZHANG Hui,et al. Drag reduction control for torsion and oscillation in top drive system slide drilling[J].China Petroleum Machinery,2018,46(5):1–6.

Friction law of compound drilling along the coal seam with super-long directional drilling

XU Chao, JIANG Lei, WANG Xian, FANG Jun, CHEN Pan, LIU Zhi

(Xi’an Research Institute Co. Ltd., China Coal Technology and Engineering Group Corp., Xi’an 710077, China)

The internal friction is the main factor affecting the drilling rate and drilling efficiency in super-long directional drilling in coal mines. In order to meet the objective demand of gas drainage mode in big panels, the friction and its influence law in drilling process are studied. To provide a basis for the selection of friction reduction process parameters of compound drilling along coal seam with super-long directional drilling, the drill string motion characteristics and stress state under the condition of near-horizontal compound drilling in the coal mine are analyzed. With certain conditional assumptions, the mechanical models of axial frictional resistance and rotational frictional torque of composite drilling are established. Under different hole depths and matching drilling process parameters, numerical calculations are carried out to analyze the friction law characteristics of the common ø89 mm directional assembly. The results reveal that the mechanical drilling speed, drilling rotation speed and drilling depth are the main controlling factors of sliding friction resistance and rotating friction torque. Compared with the statistical analysis of actual drilling parameters of super-long directional drilling,the changes of propulsion resistance and rotating torque are consistent with the calculation of the model. The result is of important practical significance for guiding the selection of technological parameters and drilling conditions of compound directional drilling near horizontal holes. Furthermore, it has referential significance for the design of automatic and intelligent directional drilling control system in underground coal mines.

near horizontal directional drilling; compound drilling; mechanical model; sliding friction; friction torque; influence law

移动阅读

语音讲解

P634

A

1001-1986(2021)05-0265-07

2021-01-28;

2021-04-25

国家科技重大专项课题(2016ZX05045-003);中国煤炭科工集团有限公司科技创新创业资金专项项目(2018ZD004)

许超,1982年,男,陕西户县人,硕士,副研究员,研究方向为煤矿井下钻探工艺技术研究及推广工作. E-mail:xuchao@cctegxian.com

许超,姜磊,王鲜,等. 顺煤层超长定向钻孔复合钻进摩阻规律研究[J]. 煤田地质与勘探,2021,49(5):265–271. doi: 10.3969/j.issn.1001-1986.2021.05.030

XU Chao, JIANG Lei, WANG Xian, et al. Friction law of compound drilling along the coal seam with super-long directional drilling[J]. Coal Geology & Exploration,2021,49(5):265–271. doi: 10.3969/j.issn.1001-1986.2021.05.030

(责任编辑 聂爱兰)