挤干辊用非织造布的浸渍处理工艺优化

2021-11-03张得昆

王 璐,张得昆,张 星,邹 琛,赖 艳

(1.西安工程大学 纺织科学与工程学院,陕西 西安 710048;2.江苏丹毛纺织股份有限公司,江苏 丹阳 212300)

0 引 言

金属带材表面质量控制涉及生产加工中的各个环节,其中带材中间品及成品清洗是提高带材表面质量的重要的生产工序[1]。在铜及铜合金板等带材清洗中,过程需要使用酸、碱等液体介质,清洗后一般都是用挤干辊除去板材表面多余的酸、碱等液体[2]。目前,国内挤干辊使用较多是橡胶或金属挤干辊[3],但这些挤干辊普遍存在挤干效果差、易留下水渍、寿命短、容易割伤等缺陷[4-5]。针对此问题,人们研发了一种用非织造材料制作的新型挤干辊——非织造材料挤干辊,由非织造材料和金属芯轴组成。与传统的橡胶和金属挤干辊相比,非织造材料挤干辊的优点为挤干效果好、带材表面质量高、轧辊使用寿命长,并具有自愈性等[6]。

德国RHL公司制备的非织造材料辊轴大都用于汽车制造工业和纺织业,美国NCC公司专门生产半成品非织造材料,英国FM公司主要加工和销售非织造材料辊轴,服务于汽车制造企业和钢铁行业[7]。目前,国外对于非织造材料挤干辊的研究大都处于保密的状态。国内的挤干辊生产企业使用的非织造材料大都是进口的专用非织造材料,价格昂贵;而采用的国产常规针刺非织造材料,在实际生产过程中面临挤干效果不理想,辊体挤压开裂等问题。

目前,国内关于挤干辊和挤干辊用非织造材料的开发研究相对较少。张思盼等初步制备了新一代新型复合挤油辊用非织造布产品,具有良好吸油性能及拉伸性、热稳定性,满足新型复合材料辊的工况要求[8];郭峥嵘等通过机械成网法和喷洒黏合法,制备出了具有良好吸油性能的新型复合材料挤油辊用非织造布,其力学性能满足使用要求[9]; 王星宇等研究了复合材料辊的表面加工方法,使得挤油辊的挤油性、孔隙率及带材表面质量都有所提高[10];詹志远等研制出了具有良好吸油性能的新型复合材料辊用非织造布[11];张志贵等将一种特殊的非织造材料应用在新型真空挤干机中,其除油效率远高于传统方法[12];刘永红等研制出一种新型特种非织造布,机械性能和挤油效果都优于传统橡胶辊[13]。

挤干辊在实际使用过程中,清洗废液中的废酸、废碱浓度很高,同时挤干辊所受的挤压力、撕裂力、摩擦力也很大。作为非织造材料挤干辊的主要组成部分,高性能的非织造材料是提高挤干辊性能的关键所在。为了更进一步提高针刺非织造布的强度、耐酸碱性能以及吸液性能等,并使其结构方面更适合挤干辊的使用要求,需要对针刺非织造基布进行合适的浸渍整理;浸渍后的针刺非织造布不仅要有良好的耐酸碱性能和高的强度,还要有良好的吸液性能等。本文首先选配合适的黏合剂,其性能应具有良好的耐酸和耐碱性能、黏合效果好等;其次,研究了浸渍时黏合剂的用量、烘燥温度、烘燥时间等;最后,通过响应面法优化浸渍处理方案和工艺,确定出最佳的浸渍方案和工艺参数。

1 实 验

1.1 原料及仪器

1.1.1 原料 高强聚丙烯/超高分子量聚乙烯(UHMWPE)纤维针刺非织造布(自行制备,面密度200 g/m2,纤维混合比70/30,针刺密度800 刺/cm2);丙烯酸酯类黏合剂(分析纯,上海麦克林生化科技有限公司)等。

1.1.2 仪器 ISO-9001 型电子天平(北京赛多利斯天平有限公司);YG(B)026D-1000 型电子织物强力机(温州大荣纺织仪器公司)。

1.2 响应面实验方案设计

利用软件Design Expert中的Box-Behnken Design进行响应面分析实验设计。以前期单因素试验得到的最优水平为实验设计中心点,即黏合剂固含量(A)为35%,烘燥温度(B)为120 ℃,烘燥时间(C)为35 min,并以黏合剂固含量、烘燥温度和烘燥时间等3个因素为自变量,以试样湿态断裂强力和吸水倍率为响应值,设计三因素三水平的响应面法实验,对浸渍方案进一步优化,以期得到最佳的浸渍处理工艺参数。表1为响应面法实验设计的因素与水平编码。

1.3 黏合剂类型及其施加方式

丙烯酸酯类黏合剂是黏合剂中比较引人瞩目的新秀,其性能独特、种类繁多[14],不仅黏接性好、强度高,而且有一定柔韧性,使用方便、成本低以及环保节能等优点[15],同时还具有耐溶剂性、耐候性、耐老化性、耐裂口增长性等优点[16],是一种优良的黏合剂。由于市面上的丙烯酸酯类黏合剂不能满足本实验的要求,因此所用的丙烯酸酯类黏合剂为自行制备,主要由单体、引发剂、溶剂、促进剂、增塑剂、稳定剂、乳化剂等构成。基本配方如下:以丙烯酸乙酯、丙烯酸丁酯、甲基丙烯酸甲酯、甲基丙烯酸、丙烯酸异辛酯及丙烷磺酸钠盐为单体,乙醇为溶剂,壬基酚聚氧乙烯醚为乳化剂,过氧化苯甲酰为引发剂,亚硫酸氢钠缩甲醛和叔丁基过氧化氢作为氧化还原引发剂,氨水为pH值调节剂。

本实验的浸渍方式采用饱和浸渍法,基本工艺过程为:将制备好的针刺非织造布放入装有黏合剂溶液的浸渍槽中,经过一定时间后,将浸渍好的针刺非织造布通过一对轧辊除去多余的黏合剂,最后通过烘箱使黏合剂受热固化。在固定的黏合剂浓度下,通过多次实验调整轧辊间距;在某一间距下测得的非织造材料样品中黏合剂固含量为设定值时,以该间距完成对应组的实验。非织造材料样品中黏合剂的质量与非织造材料质量的比值称为黏合剂固含量。

1.4 湿态断裂强力性能测试

考虑到金属带材清洗挤干辊的实际应用场合为湿态环境,因此挤干辊用非织造复合材料断裂强力的测试在湿态环境下进行。测试前需将浸渍处理后的试样放入水中浸泡12 h,捞出沥干后再进行测试。测试仪器为电子织物强力机,参考标准GB/T 24218.3—2010《纺织品 非织造布试验方法 第3部分:断裂强力及断裂伸长率的测定》;试样尺寸为300 mm×50 mm,每组样品各取5块进行测试,并求取平均值。

1.5 吸水性能测试

参考标准GB/T 24218.6—2010《纺织品 非织造布试验方法 第6部分:吸收性的测定》。试样尺寸为300 mm×50 mm。先称取试样干重,然后放入装有水的烧杯中,浸没60 s后取出;将试样垂直悬挂滴水120 s后测试其质量。每组样品各取5块进行测试,并计算平均值。吸水倍率计算公式为

式中:Q为吸水倍率;m1为试样的干重,g;m2为试样的湿重,g。

2 结果与分析

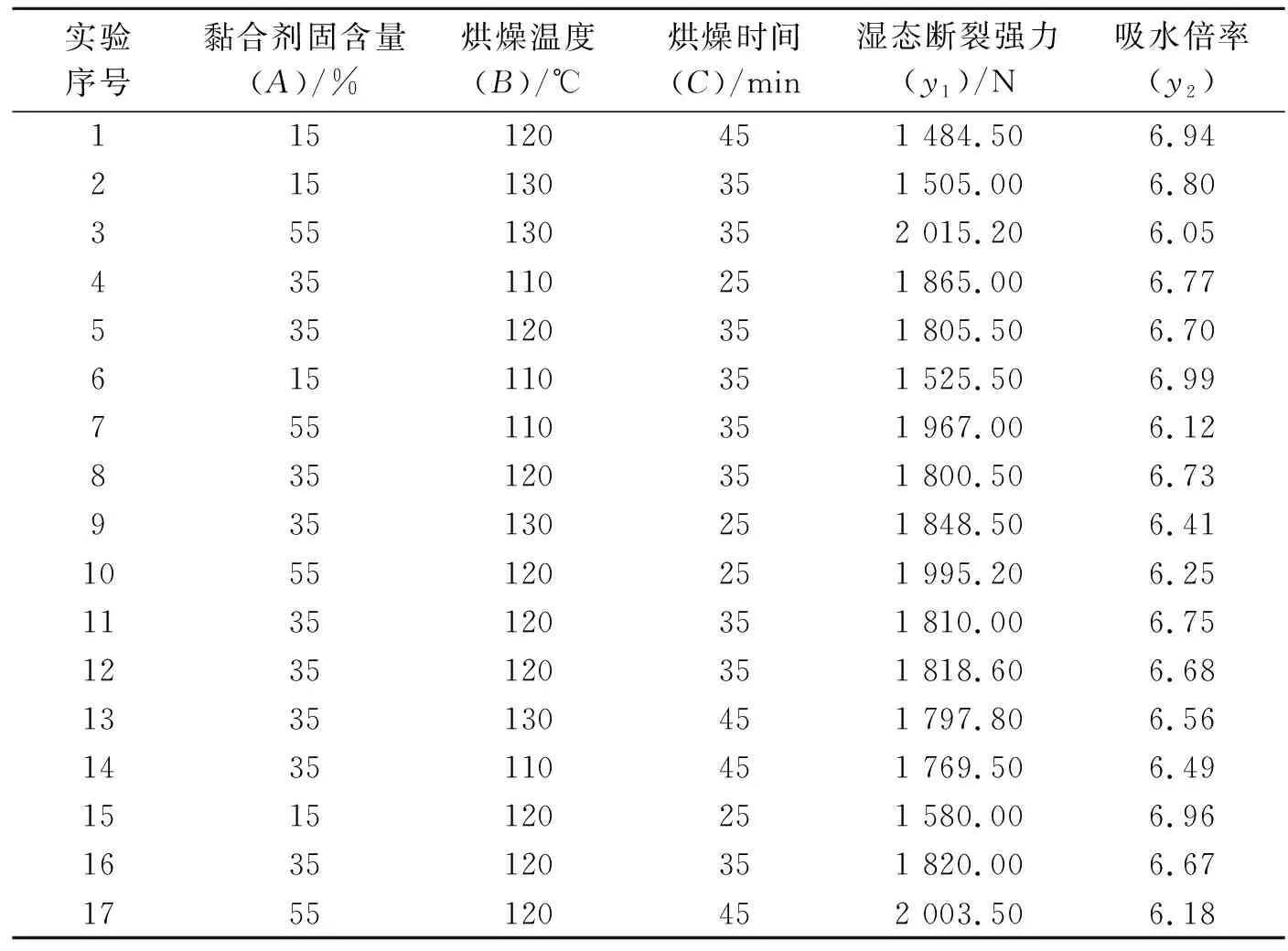

响应面法是利用合理的实验设计,并通过实验得到一定的数据,构建多元二次回归方程拟合因素和响应值之间的函数关系,通过对回归方程的分析寻求最优工艺参数,解决多变量的一种统计方法[17]。根据实验设计,共有17组的优化方案。按照17组方案依次进行浸渍处理,并测试湿态断裂强力(y1)和吸水倍率(y2)。实验设计方案和结果见表2,响应面实验设计方差分析结果见表3、表4。

表 2 响应面法实验方案及结果Tab.2 Experimental scheme and results of response surface method

表 3 断裂强力的回归模型方差分析Tab.3 Variance analysis of regression model for breaking strength

表 4 吸水倍率的回归模型方差分析Tab.4 Variance analysis of regression model for water absorption

提高挤干辊用非织造材料的物理机械性能是提高挤干辊性能的关键所在,强力和吸水倍率都是越高越好。制备得到浸渍处理前的针刺非织造材料平均吸水倍率为7.13,平均湿态断裂强力为899.87 N。从表2 可以看出,浸渍处理后的非织造布湿态断裂强力最低为1 484.50N,最高可以达到2 015.20 N,说明浸渍处理后非织造材料的强力显著提高。虽然浸渍处理后的吸水倍率比浸渍处理前的非织造材料略有降低,但通过测试得到,目前市面上同类型非织造材料的湿态断裂强力为547.65 N,吸水倍率为4.64。可见,浸渍处理后的挤干辊用非织造复合材料的湿态断裂强力和吸水倍率有明显的提升。

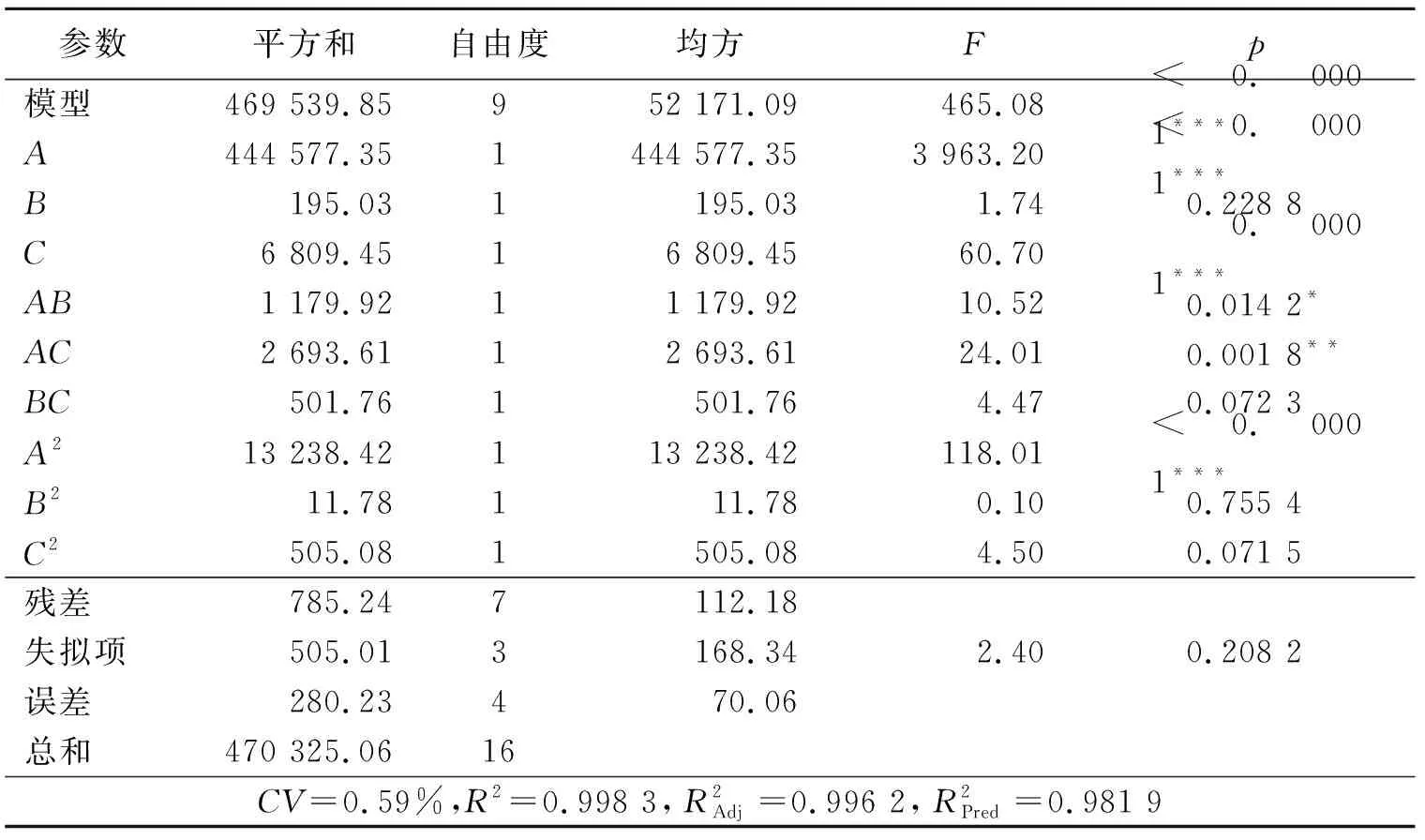

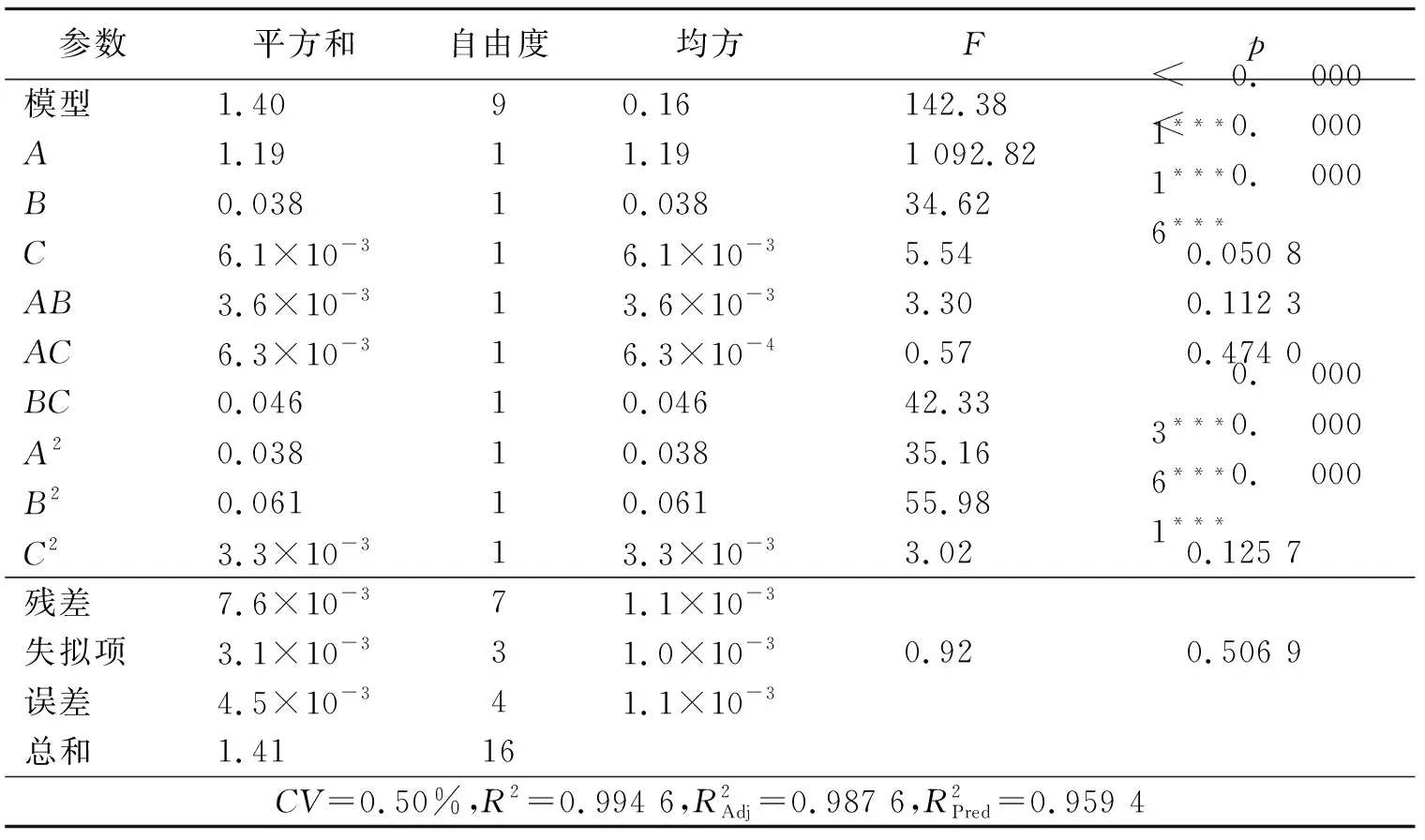

2.1 模型建立与显著性分析

利用软件Design Expert对数据进行多元二次回归方程拟合,最终得到湿态断裂强力(y1)与黏合剂固含量(A)、烘燥温度(B)、烘燥时间(C)之间的二次回归方程拟合关系,即

吸水倍率(y2)与黏合剂固含量(A)、烘燥温度(B)、烘燥时间(C)之间的二次回归方程拟合关系为

方差分析是对多项式回归模型的显著性进行检验最有效的方法[18]。大的F值和小的p值说明了模型及各考察因素的显著水平[19]。通过表3和表4响应面法的方差结果可知:2个模型的p<0.000 1,认为断裂强力和吸水倍率的方程模型是极其显著的,拟合精度好,可以利用此二次回归模型进行后续的优化设计;失拟项p>0.05表明不显著,即此模型在被研究的整个回归区域内拟合较好。根据p值判断,在断裂强力的回归模型中,A、C、AB、AC、A2对回归模型影响是显著的;在吸水倍率的回归模型中,A、B、BC、A2、B2对回归模型影响是显著的。

CV<10%,表明实验的可信度和精确度高[22]。从表3和表4中可以看出:断裂强力拟合的回归方程模型的CV=0.59%;吸水倍率拟合的回归方程模型的CV=0.50%。表明断裂强力和吸水倍率的回归方程模型可信度高,适应性较强。

综上所述,湿态断裂强力的回归模型和吸水倍率的回归模型拟合效果均较好。根据F值大小判断因素的影响程度,F值大,则因素对实验结果的影响程度就大。由表3可知,影响浸渍处理后的非织造材料湿态断裂强力因素的主次顺序为黏合剂固含量、烘燥时间、烘燥温度等;由表4可得,影响浸渍处理后的非织造材料吸水倍率因素的主次顺序为黏合剂固含量、烘燥温度、烘燥时间等。

2.2 因素交互作用对断裂强力的影响

利用响应面法构建的三维立体曲面图和等高线图能反应两两交互因素的显著情况,等高线为椭圆形或马鞍形时说明交互作用显著[23]。通过软件Expert-design构建了三维立体曲面图和等高线图,分析了黏合剂固含量、烘燥温度和烘燥时间等3个因素的两两交互对挤干辊用非织造材料湿态断裂强力的影响。图1~3为两两因素交互作用对断裂强力影响的曲面图和等高线图。

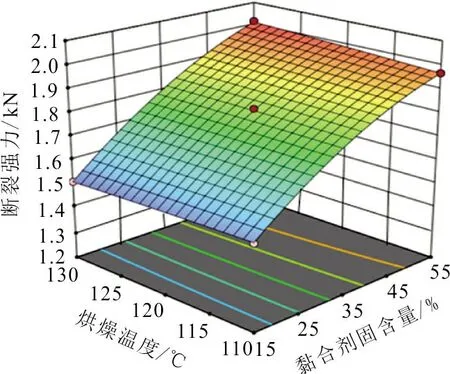

2.2.1 烘燥温度和黏合剂固含量 图1为烘燥时间35 min时,烘燥温度和黏合剂固含量的交互作用对湿态断裂强力的影响。

图 1 烘燥温度和黏合剂固含量对断裂强力的影响Fig.1 Effect of drying temperature and binder content on breaking strength

从图1可以看出,烘燥温度和黏合剂固含量的交互作用对断裂强力的影响是显著的。挤干辊用非织造复合材料的湿态断裂强力随着黏合剂固含量的增加而提高,说明在浸渍处理过程中黏合剂固含量的增加有利于非织造材料断裂强力的提高,黏合剂固含量对断裂强力影响显著。随着烘燥温度提高,断裂强力曲面变化的比较平缓,说明烘燥温度对非织造材料湿态断裂强力的影响比黏合剂固含量对其的影响小。原因可能是实验温度的取值范围比较小,且处于一个比较合理的范围内。

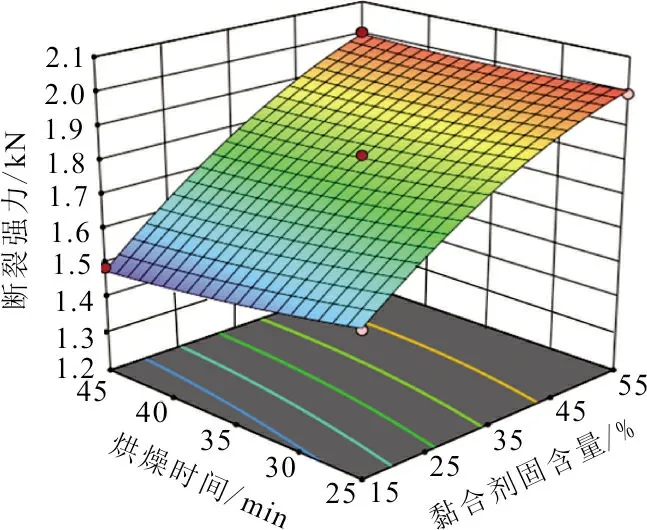

2.2.2 烘燥时间和黏合剂固含量 图2为烘燥温度120 ℃时,烘燥时间和黏合剂固含量的交互作用对湿态断裂强力的影响。

图 2 烘燥时间和黏合剂固含量对断裂强力的影响Fig.2 Effect of drying time and binder content on breaking strength

从图2可知,黏合剂固含量的曲线比较陡直,而烘燥时间的曲线比较平缓,说明黏合剂固含量对断裂强力的影响比烘燥时间对其的影响大。

从图2还可以看出,烘燥时间和黏合剂固含量的交互作用对断裂强力的影响是显著的。当黏合剂固含量为 15%~38%时,随着黏合剂固含量的增加,非织造材料的断裂强力显著提高;当黏合剂固含量大于38%时,随着黏合剂固含量的提高,非织造材料的断裂强力提高缓慢。原因可能是浸渍处理后,非织造材料的断裂强力受黏合剂黏接强度的影响。随着非织造材料中黏合剂固含量的提高,黏合剂渗透扩散到非织造材料的空隙中,固化后便与非织造材料互相镶嵌、互锁,由点黏合逐渐变为点黏合与面黏合相结合,从而达到很好的黏接强度。因此,黏合剂自身的内聚强度,加上黏合剂与非织造材料之间的黏附强度使整个非织造材料的断裂强力得以提升。黏合剂的固化虽然和时间有一定的关系,但当时间足够长时,黏合剂的固化体系已经反应充分,延长时间对黏合强力的影响不大,使得强力无法进一步的提高。因此,烘燥时间对强力的影响比黏合剂固含量对强力的影响小的多。

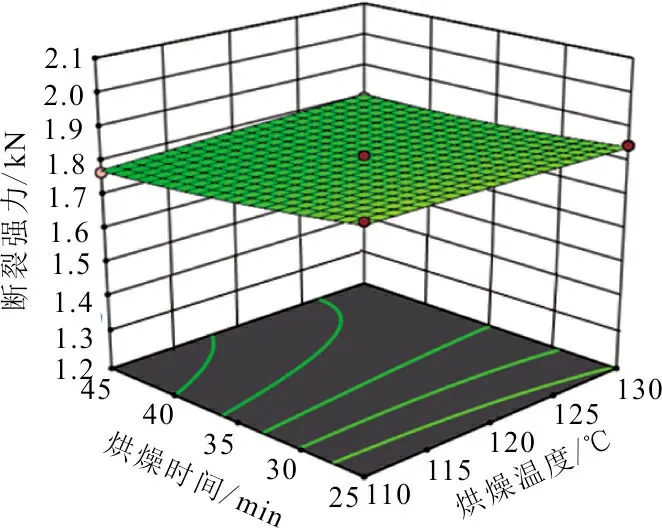

2.2.3 烘燥时间和烘燥温度 图3为在黏合剂固含量为35%时,烘燥时间和烘燥温度的交互作用对湿态断裂强力的影响。

图 3 烘燥时间和烘燥温度对断裂强力的影响Fig.3 Effect of drying time and drying temperature on breaking strength

从图3可以明显看出,烘燥温度和烘燥时间的曲线都比较平缓,但从等高线来看,烘燥时间对断裂强力的影响比烘燥温度的影响大一点,与方差分析结果是一致的。非织造材料的断裂强力随着烘燥时间和烘燥温度的增加而略微提升,但影响并不显著。原因可能是在一定的温度和时间范围内,黏合剂的固化体系反应已经充分了。再增加温度和时间,黏合强力基本保持不变,最终非织造材料的断裂强力也无法进一步的提升,因此变化程度较小。

从图1~3可知:烘燥温度和黏合剂固含量,烘燥时间和黏合剂固含量以及烘燥时间和烘燥温度的交互作用对非织造材料的湿态断裂强力都有影响,但烘燥温度和黏合剂固含量,烘燥时间和黏合剂固含量的交互作用对断裂强力的影响较为显著。黏合剂固含量对断裂强力的影响最大,烘燥时间次之,烘燥温度影响最小,与方差分析结果一致。

2.3 因素交互作用对吸水倍率的影响

通过软件 Expert-design 构建了三维立体曲面图和等高线图,分析了黏合剂固含量、烘燥温度和烘燥时间等3个因素的两两交互对挤干辊用非织造复合材料吸水倍率的影响。图4~6为两两因素交互作用对吸水倍率影响的曲面图和等高线图。

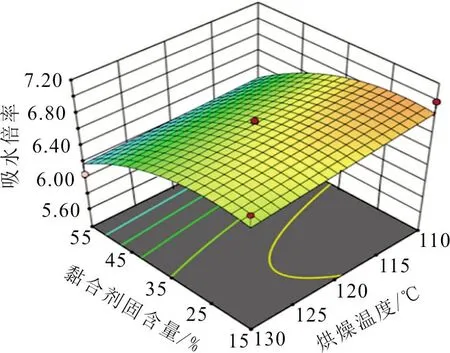

2.3.1 烘燥温度和黏合剂固含量 图4为烘燥时间35 min时,烘燥温度和黏合剂固含量的交互作用对吸水倍率的影响。从三维立体曲面图并结合等高线可明显看出:黏合剂固含量的曲线比烘燥温度陡峭,说明黏合剂固含量对非织造材料吸水倍率的影响大于烘燥温度;等高线接近圆形,表明烘燥温度和黏合剂固含量的交互作用对吸水倍率有影响但并不显著。

图 4 烘燥温度和黏合剂固含量对吸水倍率的影响Fig.4 Effect of drying temperature and binder content on water absorption

从图4还可以看出,随着黏合剂固含量的增加,非织造材料的吸水倍率随之下降。当温度为110 ℃~125 ℃时,非织造材料的吸水倍率随着烘燥温度的升高而显著提高;当温度大于125 ℃时,随着温度的增加,非织造材料的吸水倍率基本不变。原因可能是随着黏合剂固含量的增加,非织造材料内部由点黏合延伸到了面黏合,致使材料内部空隙减少,从而能够吸收的水分变少,因此吸水倍率下降。当温度较低时,黏合剂的固化体系未完成,非织造材料内部没有形成多孔性结构,所以吸水量较少;随着温度升高,黏合剂固化体系完成,黏合剂以点黏合和面黏合的形式存在于非织造材料中,材料内部形成了类似海绵状的多孔性三维结构,使得吸水倍率提高;当温度升高到一定值后,材料内部空隙基本保持不变了,因此吸水倍率无法进一步增加。

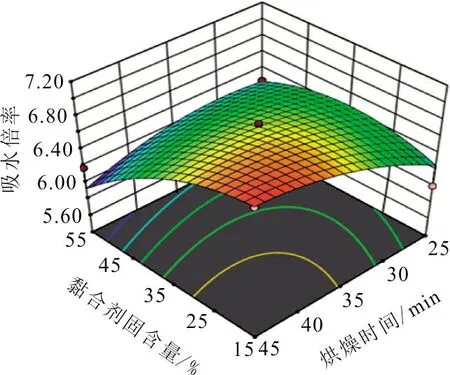

2.3.2 烘燥时间和黏合剂固含量 图5为烘燥温度120 ℃时,烘燥时间和黏合剂固含量的交互作用对吸水倍率的影响。从三维立体曲面图并结合等高线(图5)可明显看出,黏合剂固含量的曲线较陡峭,烘燥时间的曲线较平缓,表明黏合剂固含量对非织造材料吸水倍率的影响大于烘燥时间。

图 5 烘燥时间和黏合剂固含量对吸水倍率的影响Fig.5 Effect of drying time and binder content on water absorption

从图5还可以看出:非织造材料的吸水倍率随着黏合剂固含量的增加而降低;随着烘燥时间增加,非织造材料的吸水倍率有所提高。原因可能是当烘燥时间较短时,黏合剂的固化体系未完成,因而材料内部的多孔性三维结构未形成好,空隙较少,使得吸水量较少;随着时间增加,黏合剂固化体系完成,黏合剂以点黏合和面黏合的形式存在于非织造材料中,且内部形成了一个类似海绵状的多孔性结构,存在许多空隙,吸水量增多,因此吸水倍率有所提升。

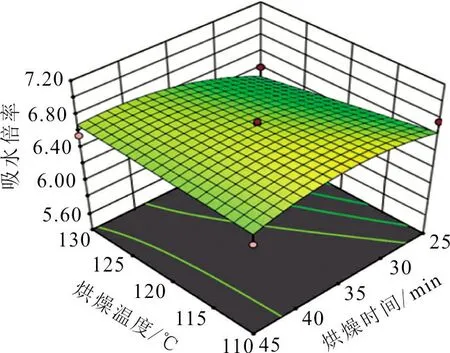

2.3.3 烘燥时间和烘燥温度 图6为黏合剂固含量35%时,烘燥时间和烘燥温度的交互作用对吸水倍率的影响。从三维立体曲面图和结合等高线可明显看出:烘燥温度的曲线比烘燥时间的陡峭,说明烘燥温度对非织造材料吸水倍率的影响比烘燥时间大;等高线呈椭圆形,表明烘燥时间和烘燥温度的交互作用是显著的。

图 6 烘燥时间和烘燥温度对吸水倍率的影响Fig.6 Effect of drying time and drying temperature on water absorption

从图6还可以看出:在烘燥时间和烘燥温度的交互作用影响下,随着烘燥温度的增加,吸水倍率先提高后趋于平缓;非织造材料的吸水倍率随着烘燥时间增加略有提高。

从图4~6可知:烘燥温度和黏合剂固含量,烘燥时间和黏合剂固含量以及烘燥时间和烘燥温度的交互作用对非织造材料的吸水倍率都有影响,烘燥时间和烘燥温度的交互作用对吸水倍率的影响最为显著。黏合剂固含量对吸水倍率的影响最大,烘燥温度次之,烘燥时间影响最小,与方差分析结果是相一致的。

2.4 最佳工艺参数优化

本实验希望响应值湿态断裂强力和吸水倍率越大越好。计算得出挤干辊用非织造复合材料浸渍处理的最佳工艺参数为:黏合剂固含量50.413%、烘燥温度113.087 ℃、烘燥时间25.000 min。在最佳工艺参数下,给出的湿态断裂强力预测值为1 877.642 N,吸水倍率预测值为6.721。

考虑实际情况,将浸渍处理的最优工艺方案设为黏合剂固含量50%、烘燥温度113 ℃、烘燥时间25 min。在此方案下,重复实验5次,测得挤干辊用非织造复合材料的平均湿态断裂强力为1902 N,平均吸水倍率为6.71,与预测值相差不大。说明响应面法实验提供的断裂强力模型和吸水倍率模型很好地拟合了实际情况,能够反映和预测浸渍处理工艺对断裂强力和吸水倍率的影响结果。

3 结 论

1) 利用 Box-Behnken Design 响应面法进行实验,以黏合剂固含量、烘燥温度和烘燥时间等3个因素为自变量,以湿态断裂强力和吸水倍率为响应值,设计了三因素三水平的实验方案进行优化,并建立回归方程模型。该模型很好地拟合了实际情况,拟合优度高,能够较好地预测浸渍处理后的非织造材料湿态断裂强力和吸水倍率的结果。

2) 影响浸渍处理后非织造材料湿态强力的因素主次顺序为黏合剂固含量、烘燥时间、烘燥温度;影响浸渍处理后非织造材料吸水倍率的因素主次顺序为黏合剂固含量、烘燥温度、烘燥时间。

3) 结合实际情况,确定最佳的浸渍处理工艺参数为黏合剂固含量 50%、烘燥温度 113 ℃、烘燥时间 25 min。浸渍后得到的挤干辊用非织造材料与市面上其他非织造材料相比,断裂强力提高了71%,吸水倍率提高了31%。进一步提高了挤干辊用非织造材料的强力和吸液性能。