基于PLC的化工仪器自动控制研究

2021-11-02黄海生

黄海生

摘 要:针对我国氨氮监测系统检测精度不高,测量方式复杂的问题设计一款测量方式简单,测量数据精确的氨氮检测系统。本系统以PLC控制为核心,引入氨气敏电极采集算法和校准曲线法对数据进行处理。大程度的提高了氨氮检测控制系统的检测精准度;系统配备有自动和手动两种控制模式,满足市场多样化需求;最后通过对温度、精准度和重现性进行测试,证实在20℃反应条件下,系统的精准度和重现性皆表现良好,符合国家标准要求。

关键词:氨氮;氨气敏电极;PLC;化工仪器系统

中图分类号:TP273 文献标识码:A 文章编号:1001-5922(2021)10-0132-05

Research on Automatic Control of Chemical Instrument Based on PLC

Huang Haisheng

(Jinshan College of Fujian Agriculture and Forestry University, Fuzhou 350002, China)

Abstract:Aiming at the problems of low detection accuracy and complex measurement methods of ammonia nitrogen monitoring system in China, a simple measurement method and accurate measurement data of ammonia nitrogen detection system is designed. The system takes PLC control as the core, introduces ammonia gas sensing electrode acquisition algorithm and calibration curve method to process the data. The detection accuracy of the ammonia nitrogen detection and control system is greatly improved; the system is equipped with automatic and manual control modes to meet the diversified needs of the market; finally, through the test of temperature, accuracy and reproducibility, it is confirmed that under the reaction condition of 20 ℃, the accuracy and reproducibility of the system are good, meeting the requirements of national standards.

Key words:ammonia nitrogen; ammonia gas sensing electrode; PLC; chemical instrument system

水是人们赖以生存的资本,是制约城市发展的重要因素。但近年来,各种工厂产生的工业废水大量排放,导致我国水资源污染严重,甚至影响到了人们的正常生活。氨氮化合物作为水资源的主要污染物,精准检测水中氨氮含量是改善水污染情况的重要方式[1]。但我国氨氮检测设备起步较晚,氨氮检测系统普遍都有操作困难,精度低的问题。为设计一种既有效又简单的检测方式,国内广大学者作出了很多研究。如巫莉莉(2019)尝试利用神经网络,粒子群,遗传算法等智能算法预测水体中氨氮含量,为有效治理氨氮污染的应用发展提供方向[2];黄永忠等人(2019)则选用氨气敏电极法测量氨氮,利用SOPC技术在FPGA上建立Nios Ⅱ双处理器系统,在NiosⅡ处理器中通过硬件互斥核组件对共享存储器进行协调,同时建立标准曲线,根据最小二乘法来计算氨氮值[3];以上学者的研究虽然能有效检测污水中氨氮含量,但操作复杂,且使用环境苛刻。基于此,文章尝试以PLC控制为核心,结合氨气敏电极采集算法和校准曲线法来设计一种操作简单,精准度高的氨氮检测系统。

1 系统总体设计

1.1 系统设计思路

文章设计的系统主要用于河流湖泊长期自动监测,因此要求测量方式简单,功能性稳定,测量精度高,不受外界因素影响。具体设计思路如圖1所示[4-5]。

1.2 系统工艺流程设计

本系统工艺流程为小型化工厂工作流程。具体工作过程为:提前激活氨气敏电极;整个设备的水清洗和空气清洗;待测液的pH配比;最后进行自动测量控制。具体工艺结构如图2所示[6-7]。

1.3 系统总体方案设计

PLC采集和初步处理数据,串口通信上传数据,上位机最后处理数据,从而得到氨氮的最终浓度。系统硬件控制从上到下为工控机、下位机、现场设备。工控机由各种软件构成;下位机由PLC和PLC扩展模块、中间继电器组成;现场设备由各泵、传感器和温度传感器构成。系统硬件控制框图如图3所示。

2 氨氮检测理论研究

2.1 氨氮检测方法的选择

文章选用氨气敏电极法测定氨氮含量。提前氢氧化钠标准溶液碱化待测液,使pH值>11;在恒温条件下搅拌经碱化的待测液,使之产生氨气[8]。然后通过氨气敏电极底部半透明膜,与充液内氯化铵发生化学反应,通过测定氢离子浓度变化测定电极电位改变,得到待测液的氨氮浓度变化。该方法测量范围为0.03~1400mg/L,且不需要对待测溶液进行预处理,测量成本也相对较低,满足本系统要求。

2.2 氨气敏电极采集算法研究

用高浓度氢氧化钠溶液碱化待测液,使其pH值>11。此时待测液中含有的NH4+与OH-进行反应,待测液中几乎所有铵盐都转换为游离氨;经扩散作用,游离氨通过敏电极选择性透过膜,与充液内物质发生化学反应,使pH值发生一定改变。氨气敏电极内pH玻璃电极对pH值变化进行检测、分析、运算、处理,得到待测液的氨氮浓度变化[9-10]。

氨氮敏电极化学反应式为:

能斯特方程是处理氨气敏电极采集数据的基础,对氨氮浓度变化引起的pH玻璃电极电位变化进行合理的描述。

能斯特方程为:

式(3)中:E0表示电极标准电势,由电极自身参比因素决定;R为气体常数,取8.314J/mol·K;T为温度;F为法拉第常数;n为电极反应中电子转移数;[H +]为氢离子浓度;Cx为溶液中离子浓度;Yx为溶液活动系数。

将此方法运用在实际中需要减少外界环境对测量结果的干扰,提高系统测量精度。选用校准曲线法解算氨氮浓度测量数据。

氢氧化钠碱化待测液后,氨气与充液内氯化铵有化学反应,此时充液中各离子存在公式(4)关系。

式(4)中:K为氨气敏电极内充液平衡常数;[NH3]为溶液中氨氮浓度;[NH4+]为溶液中NH4+浓度。

在式(4)中,内参比NH4+浓度远大于选择性透气膜氨气与内充液氯化铵反应产生NH4+浓度,因此可把NH4+浓度看做常数,用C表示,则公式(4)可表达为:

由上式可知,氨气敏电极内充液氢离子浓度随氨气浓度变化,因此在上式中同时取以10为底的对数,可将公式(5)转换为:

将公式(6)与公式(3)结合,可得:

假设;式中中E0为常数,则有:

由公式(8)可知,氨气敏电极电位差与待测液氨氮浓度对数为线性关系,因此得到氨气敏电极电位差和测定温度后,即可推算出待测液的氨氮浓度。

2.3 基于PLC的氨氮检测控制系统PLD算法

本系统进行检测时,温度直接影响氨氮浓度的检测,因此在测试时,需要对温度进行控制,减小氨氮浓度的误差。为了让系统运行得到预期结果,通过输出PID控制器调节回路,使给定值无线接近于测定值。则回路输出变量是时间t的函数。表达式为:

式中:M(t)表示PID回路输出;e表示PID回路偏差;Minitial表示PID回路初始值;Ki为积分项系数;Kc表示PID回路增益;Kd表示微分项系数。

通过整理、离散,采样,最后输出;公式(9)离散后表达式为:

式中:Mn为多次采样PID回路输出的计算值;Kc表示PID回路的增益;SPn表示多次采样时刻给定值;PVn表示第n时刻过程变量值;Ts表示采样周期;Ti表示采样时间常数;MX为积分项前值;Td表示微分时间常数;PVn-1表示第n-1采样时刻的过程变量值。PID闭环控制系统如图4所示。

为实现待测液的恒温控制,氨气敏电极精准检测待测液中氨氮浓度,设置加热棒提供恒定温度来源。待测液中温度传感器对过程测量值进行转换,以标准信号的方式输出;输出值是加热棒的电源;可通过设置定值直接输入至参数回路表中;具体实现图如图5所示。

3 系统硬件设计

3.1 系统硬件框架结构

氨氮控制系统主要包含了上位机、下位机PLC以及现场设备构成。通过可编程控制器输入接口将检测信号传递至CPU后,该反应器会开始运行用户程序,最后将数据传递至执行机构。系统硬件总体设计如图6所示。

3.2 氨氮检测控制模式设计

设计系统主要用于氨氮浓度的检测,自动检测和手动检测间相互存在一些干扰,因此无法同时实现自动模式和手动模式。

3.2.1 自动控制模式

本系统设置有自动模式,点击自动运行按钮后,系统根据设置的程序完成相应的流程动作,实现监测点自动进行氨氮检测控制要求。

3.2.2 手动控制模式

系统自动控制模式需要在设备调试完全,正常运行的情况下方可进行。但在系统刚刚开始调试和安装过程中,需要先开启系统的手动模式对系统进行调试。操作者可根据需求对系统部分元器件“点动”控制和几个元器件的连续动作控制,也可根据需求用手动模式完成整个检测过程。用户可根据需求选择自动化或者是手动化模式,赋予系统操作模式的多样化。

4 系统特性测试

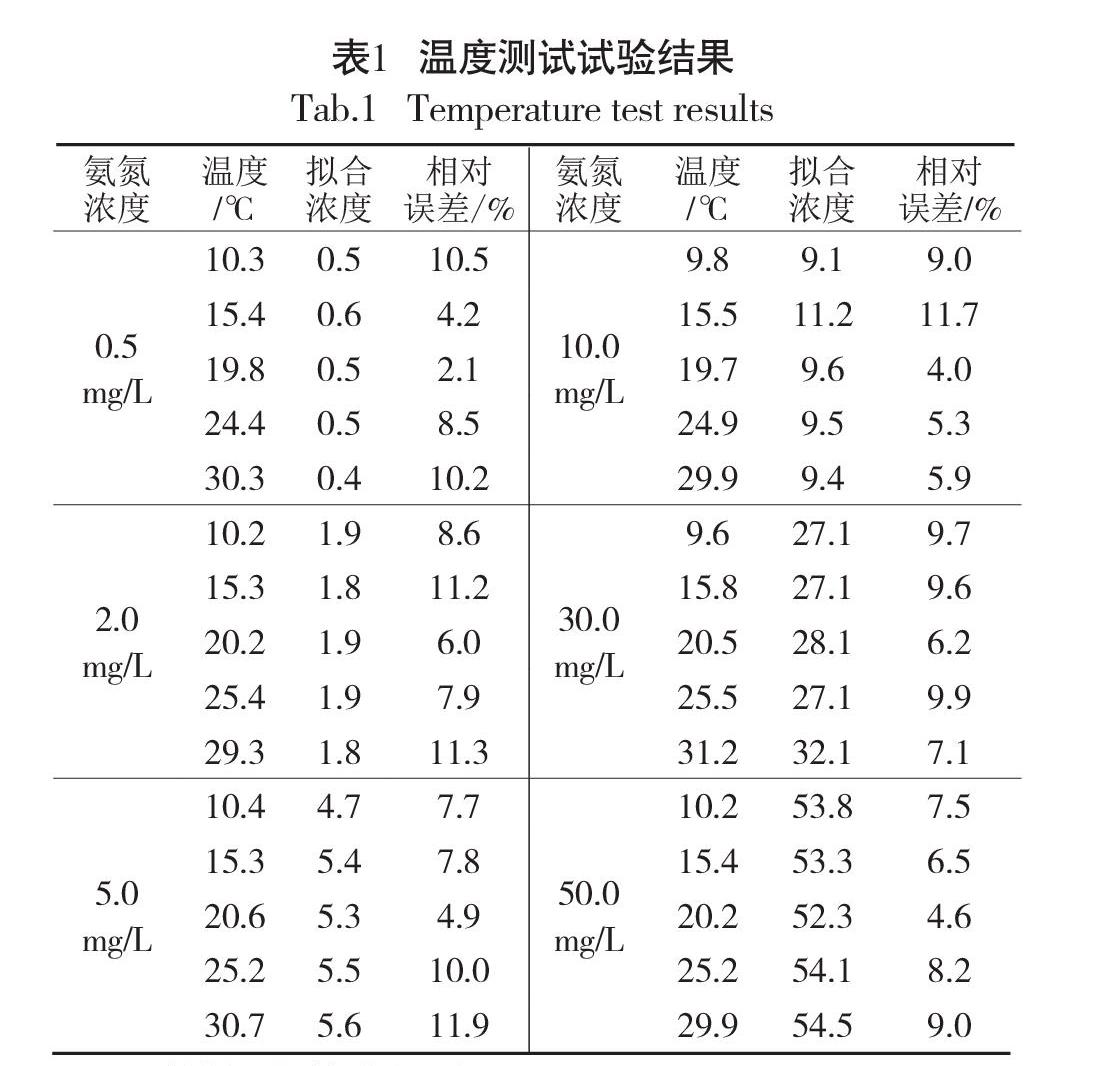

4.1 系统测量的温度测试

由于氨氮浓度的检验直接受温度影响,因此为了减小系统对氨氮浓度检测的相对误差,使之符合标准,设计试验系统氨氮检测温度进行验证。具体过程为:

按标准分别配置相应浓度氨氮溶液作为待测液,然后根据氨氮溶液量配置氢氧化钠标准溶液以及清洗液;组装系统,开始试验;抽取50ml待测液与适量氢氧化钠分别在10~30℃的条件下进行反应,通过校准曲线得到最终的结果。试验结果统计如表1所示。由表1可知,温度直接影响氨氮浓度的检测,在20℃时相对误差小,因此20℃为最佳检测浓度。

4.2 系统测量精度测试

按标准提前配制相应浓度的溶液,并组装系统,开始试验。抽取50ml待测液与适量氢氧化钠进行反应,反应温度为20℃;通过氨气敏电极对电位变化进行检测,然后将数据记录下来;用校准曲线分析氨氮检测结果。进度试验结果如图7所示。由图7可知,在20℃条件下,不同浓度的氨氮检测结果相对误差均未超过10%。满足《氨氮水质自动分析仪技术要求》中的标准要求。证实该系统具备良好的测量精度。

4.3 系统重现性测试

通過系统的重现性实验测试得到氨氮检测控制系统的重现性。分别配置氨氮标准液,其浓度为1.0mg/L、5.0mg/L、10.0mg/L。对配置的标准液中氨氮含量进行检测,检测温度为20℃,并对其平均值和标准偏差进行计算;其表达式为:

式中:表示氨氮标准液的平均值;SD表示标准方差。

以上两个公式组合后,得到对应氨氮标准液相对标准差公式:

系统重现性实验结果如表2所示。将系统设置为自动运行状态,记录系统运行时间和故障次数。系统运行平均无故障时间超过720h/次,符合国家标准要求。

5 结论

文章以PLC控制为基础设计出基于PLC的氨氮检测系统,并以标准要求为指标,合理设计系统硬件。试验证明本系统满足氨氮检测操作简单、精准度高、运行稳定等要求。具体结论为:

(1)选择氨气敏电极法检测氨氮待测液中氨氮的浓度,并采用氨气敏电极采集算法进行分析;然后用用校准曲线法进行优化解算数据;最后通过基于PLC的氨氮检测控制系统PLD算法输出数据。

(2)对系统的硬件结构、控制模式进行设计;满足了系统的多样化。

(3)通过对系统的反应温度、测量精度和重现性进行测试,确定系统在反应温度为20℃时,系统反应误差最小。在该反应温度下,系统测量精度和重现性皆表现良好,符合国家标准。

参考文献

[1]刘雨青,姜亚锋,邢博闻,等. 基于无人船装置的大水域环境监测系统设计[J]. 船舶工程,2019,41(01):17-22+73.

[2]巫莉莉,黄志宏,何斌斌,等. 智能算法在水体氨氮含量预测中的应用研究综述[J]. 中国农机化学报,2019,40(06):191-196.

[3]黄永忠,衷卫声,高浩. 基于SOPC的氨氮含量检测系统的设计[J]. 测控技术,2019,38(07):63-66+78.

[4]麻銳敏. 基于Freescale的水质氨氮检测系统的设计[J]. 计算技术与自动化,2019,38(02):19-22.

[5]李文,吕赫,程李,等. 微控技术结合顺序注射技术水质氨氮在线监测系统的研究[J]. 仪表技术与传感器,2019(10):74-78.

[6]董学志,蒋永荣. 氨氮现场检测方法的研究进展[J]. 化学与生物工程,2020,37(02):11-16.

[7]林少涵,王魏,王奕鹏. 养殖水质氨氮混合软测量模型研究[J]. 渔业现代化,2020,47(03):36-44.

[8]石瑞卿. 废水中氨氮测定结果异常现象的分析[J]. 环境与发展,2020,32(09):121+130.

[9]杨福文,黄亚君,傅立德,等. 废水中金刚烷胺及其衍生物的测定[J]. 辽宁化工,2020,49(10):1233-1236+1239.

[10]时家辉,于亚光,杨普,等. 基于微流控和比色光谱法的水产养殖海水氨氮含量检测[J]. 农业机械学报,2020,51(S1):397-404.