轿车散热盒与盖压铸模结构的设计

2021-11-02熊利军文根保

熊利军,文根保

1.湖北航宇精工科技有限公司 湖北襄阳 441022

2.中国航空工业航宇救生装备有限公司 湖北襄阳 441002

1 序言

轿车上的散热盒与盖中机械传动的热量主要通过短边两端的散热孔散发出去,以满足盒内机械传动的性能。散热盒与盖之间的连接主要依靠数量众多的公扣和母扣的配合,公扣和母扣形体上凸台障碍体结构的设计需要充分考虑到模具的成形结构。

2 散热盒与盖形体分析

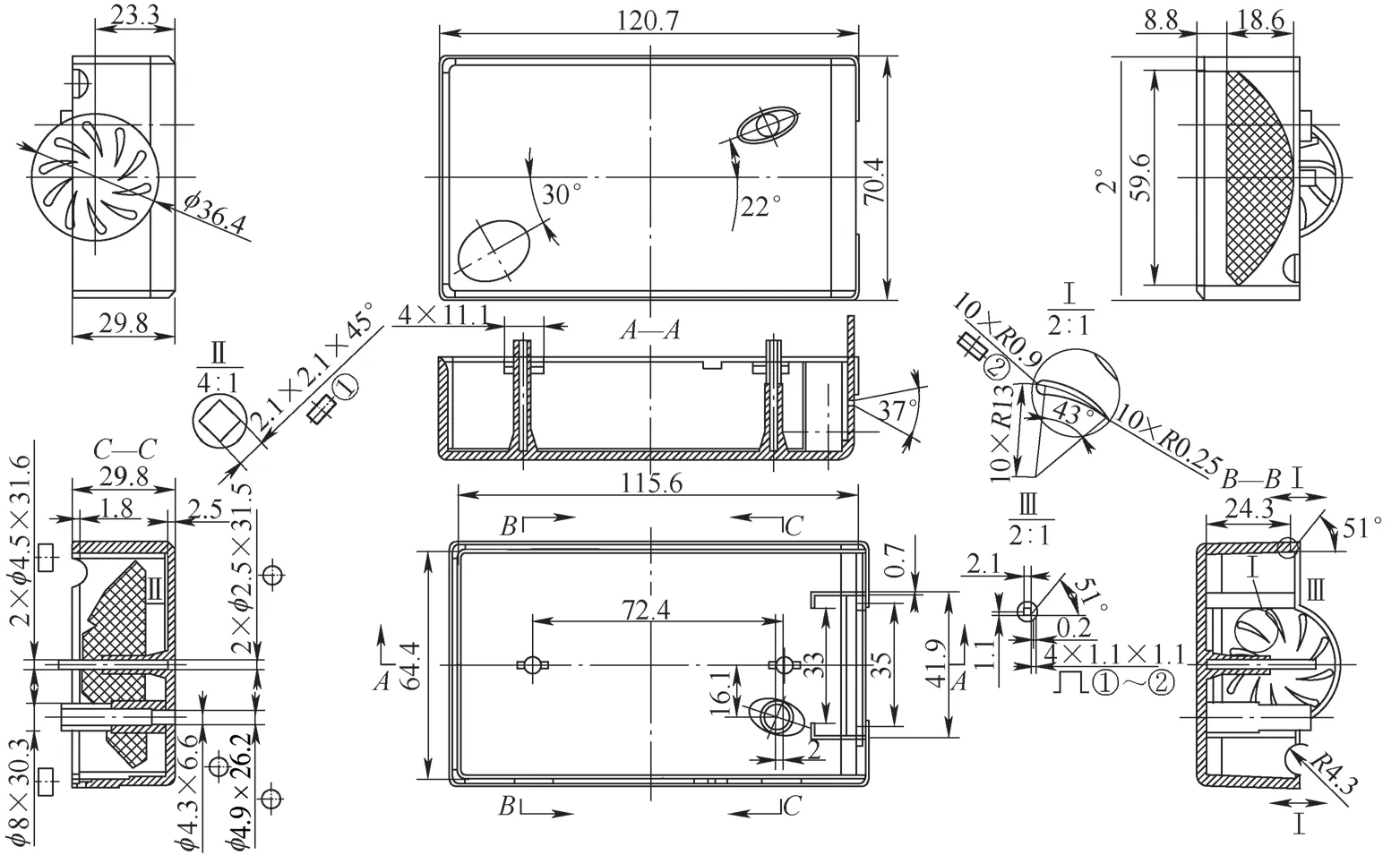

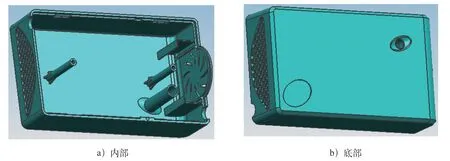

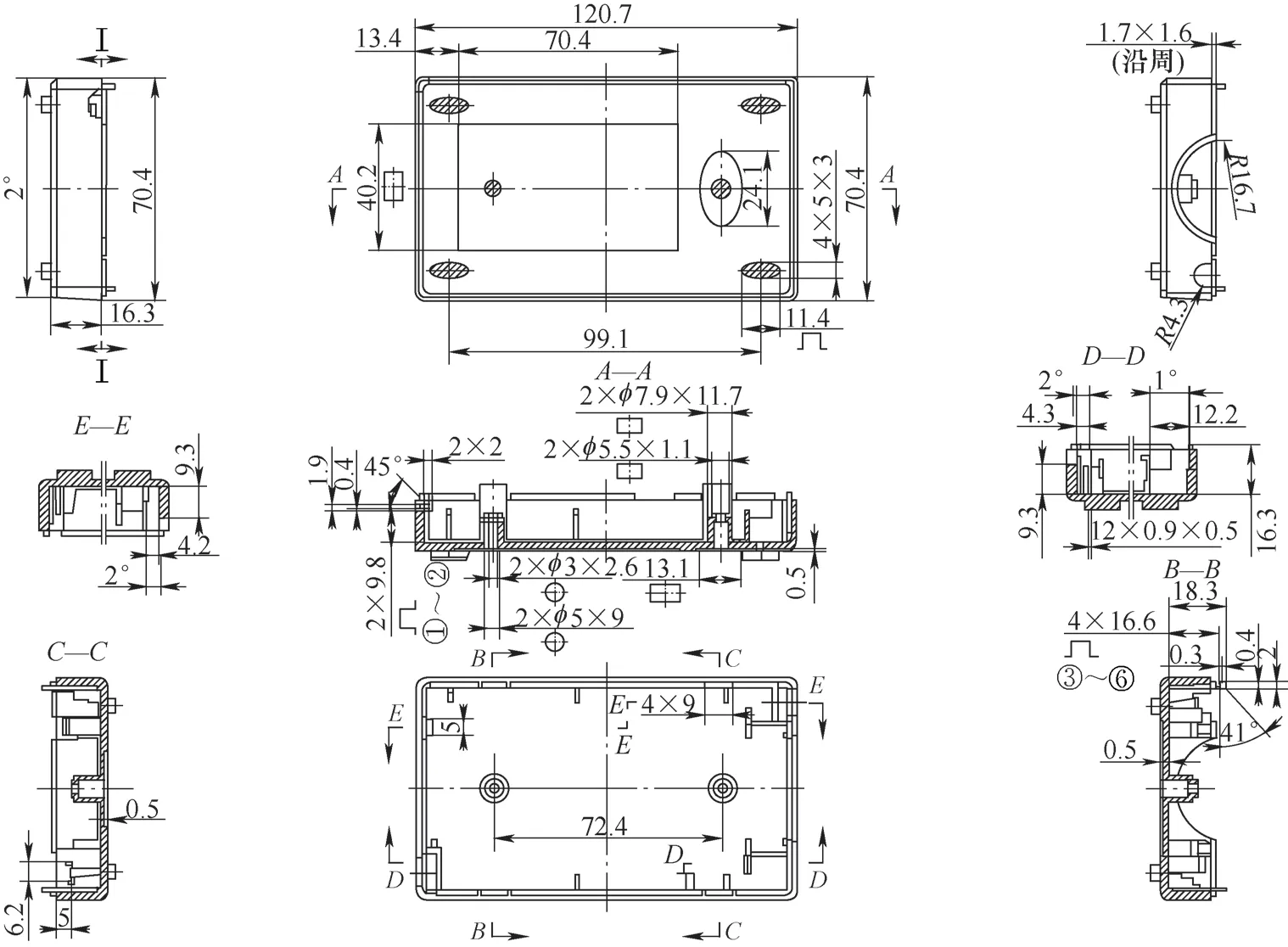

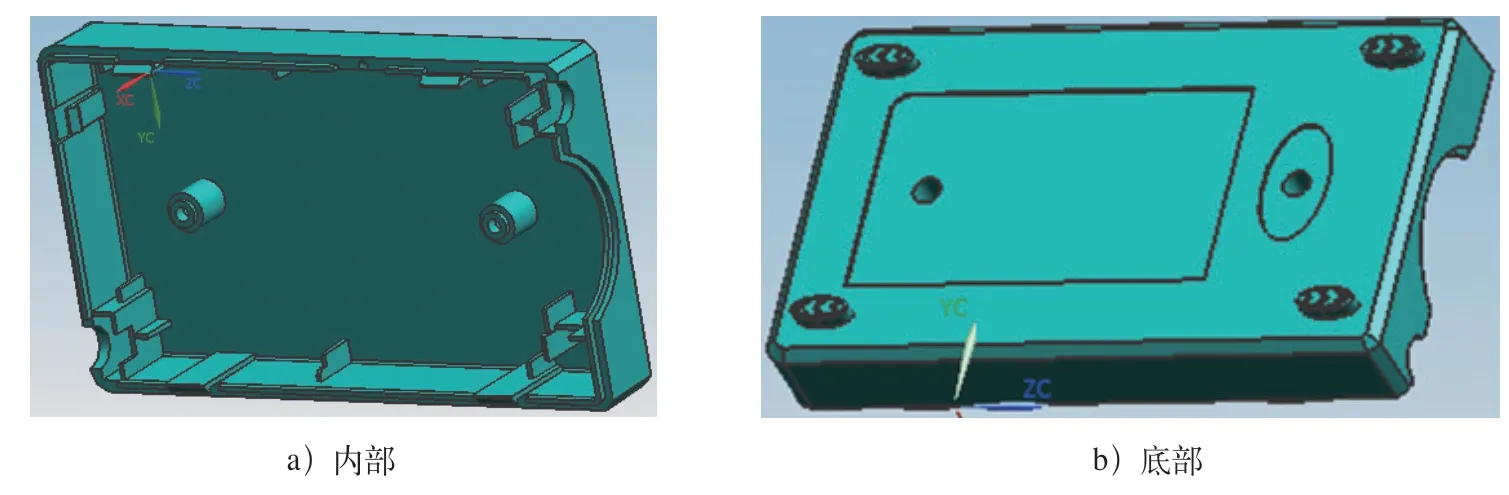

散热盒结构如图1所示,三维造型如图2所示;散热盖结构如图3所示,三维造型如图4所示。其中,代表型孔要素,代表圆柱体要素,代表型槽要素,代表凸台障碍体要素。散热盒与盖的材料为铝硅铜合金,其收缩率为0.4%~0.6%。散热盒与盖的形体分析如下。

图1 散热盒结构

图2 散热盒三维造型

图3 散热盖结构

图4 散热盖三维造型

(1)散热盒的形体分析 在散热盒上存在着φ8mm×30.3mm和2×φ4.5mm×31.6mm的圆柱体要素;φ4.3mm×6.6mm、φ4.9mm×26.2mm和2×φ2.5mm×31.5mm的型孔要素;4×1.1mm×1.1mm×0.2mm×51°×1.1mm×2.1mm的凸台障碍体要素;n×2.1mm×2.1mm×45°和10×R0.9mm×R0.25mm×43°×R13mm的型槽要素。

(2)散热盖的形体分析 在散热盖上存在着2×φ3mm×2.6mm和2×φ5mm×9mm的型孔要素;2×9.8mm×0.4mm×2mm×1.9mm×45°的凸台①~②障碍体和4×16.6mm×0.3mm×0.4mm×2mm×41°的凸台③~⑥障碍体要素,凸台③~⑥障碍体可分成与散热盒相邻的内侧凸台③~④障碍体和外侧凸台⑤~⑥障碍体;70.4mm×40.2mm×0.5mm和24.1mm×13.1mm×0.5mm的型槽要素。

3 散热盒与盖压铸模结构方案可行性分析

压铸件形体要素分析之后,只要找到能够解决散热盒与盖形体分析中的圆柱体、型孔、凸台和型槽几种要素的措施,便可以制定出散热盒与盖压铸模的结构方案。

(1)解决散热盒综合要素压铸模的措施 散热盒上存在着平行开闭模方向的φ8mm×30.3mm和2×φ4.5mm×31.6mm的圆柱体要素,可在动模镶嵌件中加工出成形这些圆柱体要素的型孔,定、动模合模后合金熔体的注入可以成形圆柱体,利用定、动模开启模可以实现圆柱体的抽芯。对于平行开闭模方向的φ4.3mm×6.6mm、φ4.9mm×26.2mm和2×φ2.5mm×31.5mm的型孔要素,可分别在定、动模镶嵌件中镶嵌成形这些型孔的型芯。针对

4×1.1mm×1.1mm×0.2mm×51°×1.1mm×2.1mm

的凸台障碍体要素,可采用4处斜推杆内抽芯兼脱模机构,随着脱模机构的复位可实现凸台障碍体的成形,随着脱模机构的脱模运动可实现凸台障碍体的内抽芯兼脱模。对于n×2.1mm×2.1mm×45°和10×R0.9mm×R0.25mm×43°×R13mm的型槽要素,可在压铸模左、右方向分别采用斜导柱滑块外抽芯机构完成左、右方向两处型槽的抽芯。

(2)解决散热盖综合要素压铸模的措施 散热盖上存在着平行开闭模方向的圆柱体要素,可以在动模镶嵌件中加工出成形圆柱体要素的型孔。对于平行开闭模方向的2×φ3mm×2.6mm和2×φ5mm×9mm的型孔要素,可分别在定、动模镶嵌件中镶嵌成形这些型孔的型芯。对于凸台①~②障碍体要素和内侧凸台③~④障碍体要素可采用斜推杆内抽芯兼脱模机构,而对外侧凸台⑤~⑥障碍体要素则采用两处共用一种斜导柱滑块外抽芯机构。针对70.4mm×40.2mm×0.5mm和24.1mm×13.1mm×0.5mm的型槽要素,可在定模板上镶嵌件中镶嵌成形这些型槽的型芯,定、动模合模合金熔体注入可以成形型槽,利用定、动模开启模可以实现型芯抽芯。

总之,对于圆柱体和型孔要素,只要在定、动模镶嵌件上设置镶嵌的型芯或加工出成形孔即可;对于型槽要素,则需要设计出斜导柱滑块外抽芯机构;对于凸台障碍体要素,散热盖长边外侧两处凸台障碍体要素需要采用斜导柱滑块外抽芯机构,而与散热盒相邻的长边处和其他凸台障碍体要素,则需要采用斜推杆内抽芯机构。

4 散热盒与盖压铸模结构的设计

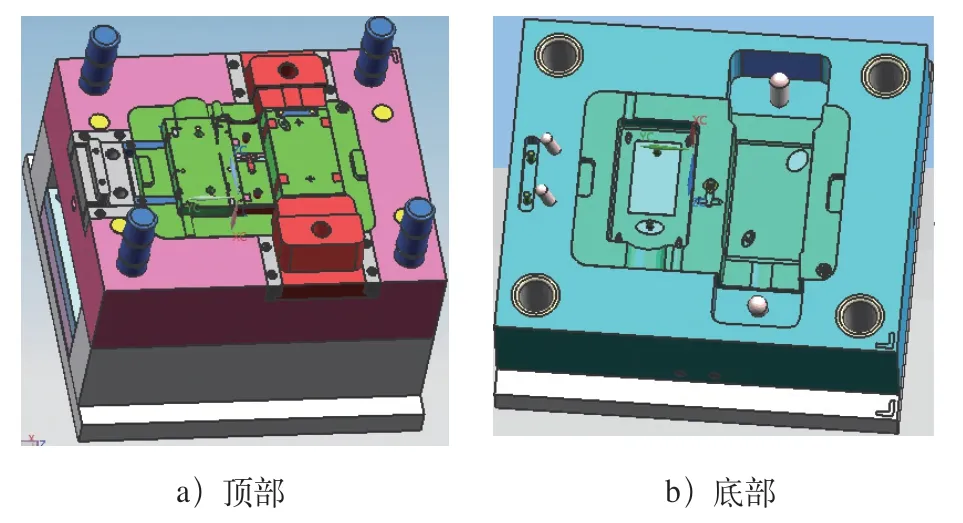

压铸模结构二维设计如图5所示,三维造型如图6所示,设计包括模架,浇注系统,冷却系统,定、动型腔与型芯,定模部分与动模部分,斜导柱滑块外抽芯机构,斜推杆内抽芯兼脱模机构,浇注系统冷凝料脱模机构,回程机构和导向构件等。

图6 散热盒与盖压铸模结构三维造型

(1)模架 模架是整副模具的机构、系统和结构件的安装平台。

(2)浇注系统 如图5中的俯视图和C—C剖视图所示,铜铝合金熔体从浇口套53的主流道进入,经动模镶嵌件2和定模镶嵌件4的分流道和点浇口,进入由定、动模镶嵌件组成的型腔,冷却成形散热盒与盖,熔体的低温和氧化前锋则进入冷料穴,保证进入模腔中熔料的温度和纯净性。

(3)冷却系统 压铸模在连续加工散热盒和盖过程中,合金熔体将热量传递给模具,导致模具温度不断升高,使散热盒和盖材料出现过热现象,导致强度和刚性降低,因此,压铸模需要设置冷却系统。

如图5的俯视图所示,动模部分冷却系统是要在动模板1和动模镶嵌件2中设置冷却水的通道,在水平通道交汇处加工的管螺纹孔中安装螺塞55,在动模板1和动模镶嵌件2垂直通道交汇处安装O形密封圈57,在通道进、出水处的管螺纹孔中安装冷却水接头58。这样从进水处的冷却水接头58流入的冷却水,又可从出水处的冷却水接头58流出,从而将模具的热量带走,起到降低模温的作用。定模部分冷却系统的设计如图5中仰视图所示,同理,冷却水从进水处的冷却水接头46流入,又可从出水处的冷却水接头46流出,从而降低模温。

图5 散热盒与盖压铸模结构二维设计

(4)分型面及定、动型芯 压铸模必须要有分型面才能将定、动模进行分离,使压铸件能正常脱模。由于散热盒与盖的材料具有热胀冷缩性,定、动模型芯尺寸的设计,必须在原有的尺寸的基础上加上原有尺寸×收缩率。这样才能在冷却收缩后,符合散热盒与盖图样上给定的尺寸和精度。

(5)浇注系统冷凝料脱模机构 压铸模在脱压铸件的同时也需要将浇注系统中冷凝料推出,这样才能实现压铸成形自动循环加工。脱浇注冷凝料机构由安装板17、推件板18和拉料杆48组成,定、动模开启时,拉料杆48上的Z字形钩可将浇口套53中主流道的冷凝料拉出。在压铸机顶杆推动推件板18、安装板17和拉料杆48时,先是将浇口处的冷凝料切断,然后将主流道和分流道中的冷凝料推出。

(6)回程机构系统 压铸机顶杆退回后,施加在脱模机构的外力消失,被压缩的弹簧36的弹力恢复,可先行将脱模机构恢复到初始位置,回程杆35在模具合模时,在定模板7的推动下准确复位,准备下一次的压铸加工。

(7)导向构件 导向构件由4组导套51和导柱50组成,可以确保定、动模开闭模运动的导向。

5 散热盒斜导柱滑块外抽芯及斜推杆内抽芯机构的设计

由于散热盒和盖存在多处型槽和凸台障碍体,压铸模必须采用多处斜导柱滑块外抽芯与斜推杆内抽芯兼脱模机构,才能完成散热盒和盖形体的抽芯与脱模。

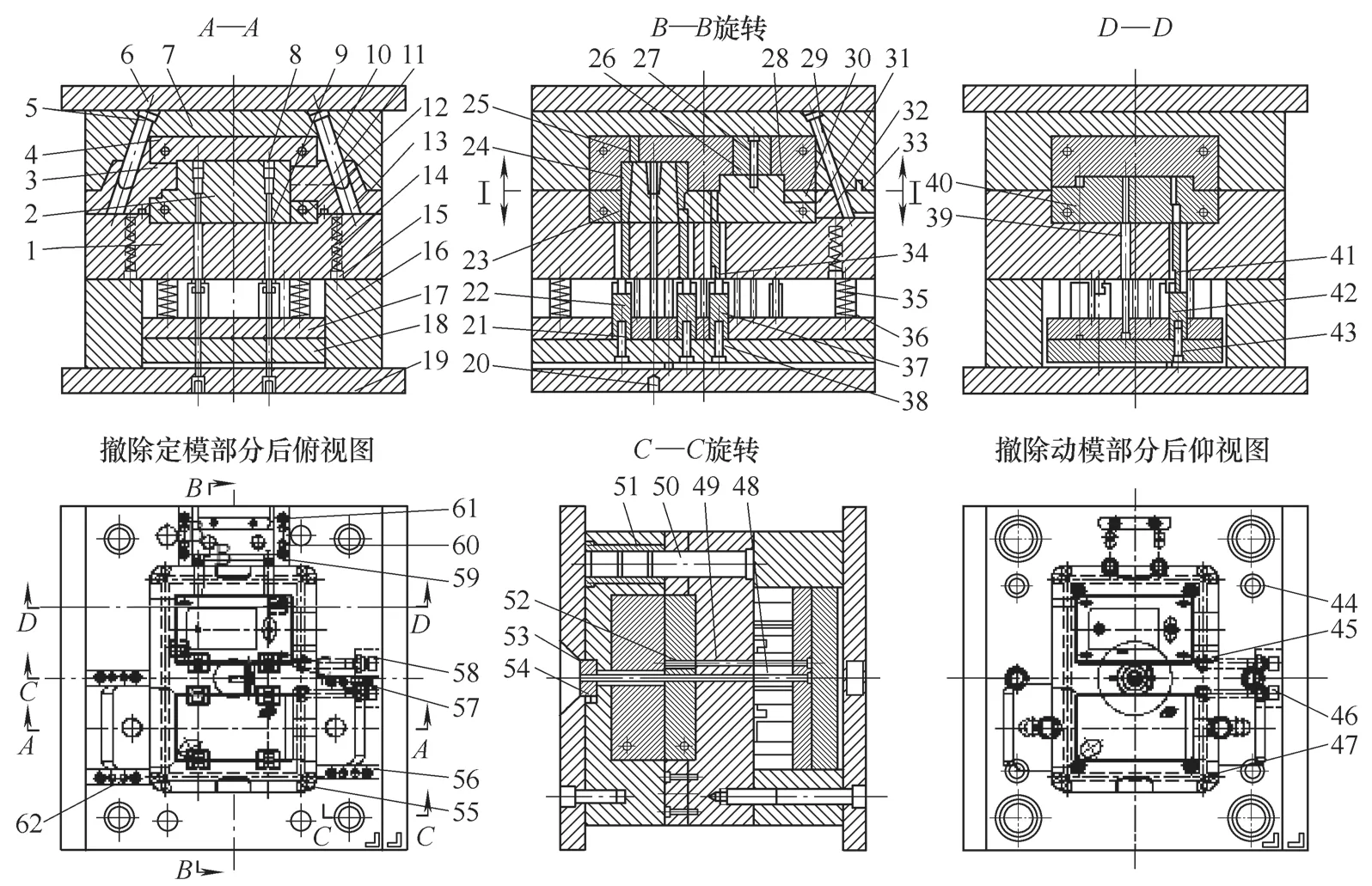

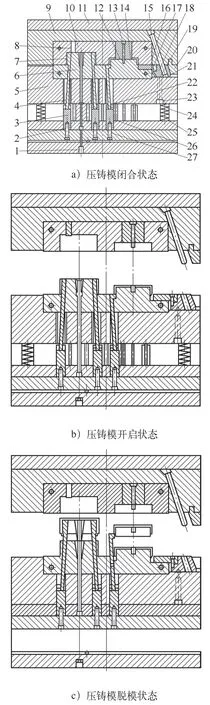

(1)散热盒斜导柱滑块左、右外抽芯机构的设计 散热盒压铸模需要采用2处斜导柱滑块外抽芯和4处斜推杆内抽芯兼脱模机构,才能完成对散热盒2处型槽的外抽芯和4处凸台障碍体的内抽芯兼脱模。散热盒压铸模左、右抽芯机构的设计如图7所示。

1)压铸模闭合状态。如图7a所示,斜导柱5、10分别插入滑块3、11的斜孔中,拨动滑块3、11通过限位销13压缩弹簧14后,在由滑块压板组成的T形槽中分别向右、向左作复位移动。合金熔体注入模腔,冷却后可成形散热盒。动模板两端的斜面可以楔紧滑块3、11的斜面,以防压铸加工时在较大压铸力和保压力作用下出现滑块3、11的后移,从而导致散热盒抽芯处的型孔不贯通和壁厚增大。

2)压铸模开启状态。如图7b所示,定模开启时,散热盒的底部敞开,有利于压铸件脱模。斜导柱5、10分别从滑块3、11的斜孔抽出,拨动滑块3、11在由滑块压板组成的T形槽中分别向右、向左作抽芯运动。当滑块3、11底面的半球形窝移至限位销13处时,在弹簧14的作用下,限位销13进入半球形窝锁住滑块3、11,防止滑块3、11在抽芯运动惯性的作用下滑出动模板。

3)压铸模脱模状态。如图7c所示,当压铸机顶杆推动推件板18、安装板17和顶管9向上移动时,可将散热盒顶离动模镶嵌件2。

图7 散热盒压铸模左、右抽芯机构的设计

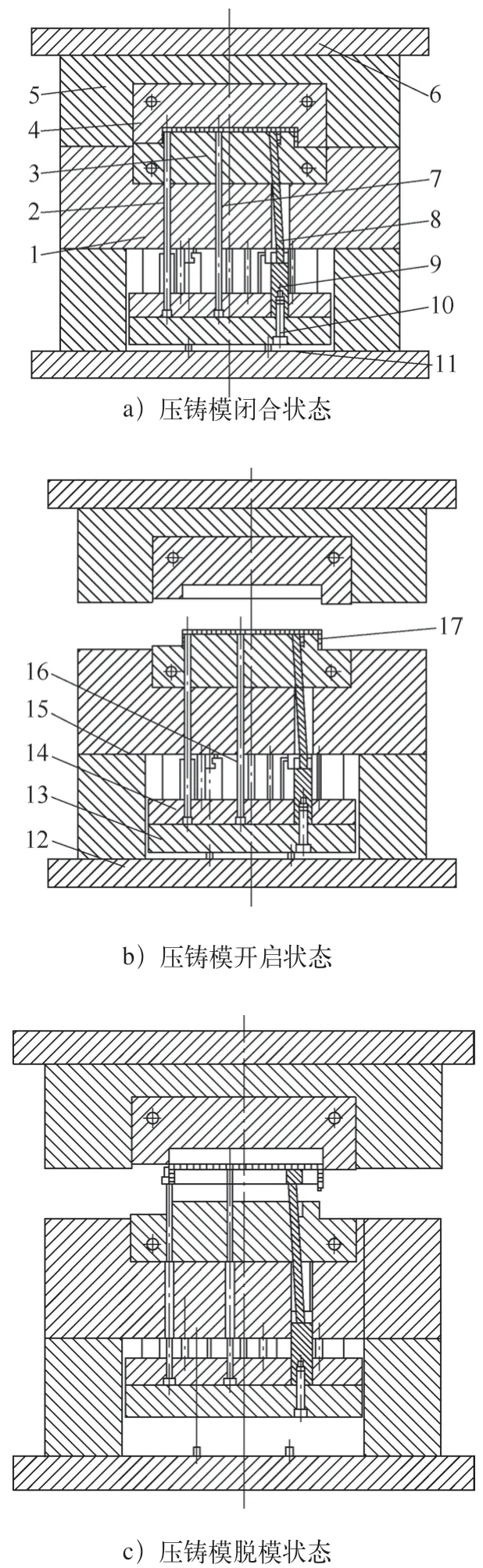

(2)散热盒和盖压铸模斜推杆内抽芯兼脱模及斜导柱滑块外抽芯机构的设计 如图8所示,由于散热盒存在着6处凸台障碍体要素,压铸模需要有2处凸台障碍体要素共用一体的斜导柱滑块外抽芯机构和4处斜推杆内抽芯机构兼脱模机构,才能实现对散热盒和盖的脱模。

1)压铸模闭合状。如图8a所示,当散热盒和盖脱模压铸机顶杆退回后,施加在脱模机构的外力消失了。脱模机构在弹簧25的作用下先行复位,而后在合模时,定模板9推动回程杆24,使得脱模机构准确复位。脱模机构中的E形槽块3、26带动斜推杆4、22在动模镶嵌件6的斜槽作用下准确复位,合金熔体注入模腔冷却成形散热盒和盖。与此同时,斜导柱15插入滑块18的斜孔中,拨动滑块18和型芯16,并通过限位销19压缩弹簧21,在由滑块压板组成的T形槽中向左作复位运动。

2)压铸模开启状态。如图8b所示,斜导柱15随着定模部分的开启,可拨动滑块18和型芯16,在由滑块压板组成的T形槽中作向右的抽芯兼脱模运动。当滑块18底面的半球形窝移至限位销19处时,在弹簧21的作用下,限位销19进入半球形窝,锁住滑块18和型芯16,防止滑块18和型芯16在抽芯运动惯性的作用下滑出动模板。

3)压铸模脱模状态。如图8c所示,当压铸机顶杆推动脱模机构时,脱模机构中的E形槽块3、26带动斜推杆4、22,在动模镶嵌件6的斜槽作用下,上端可实现向左、向右的内抽芯及向上的脱模运动,下端可在E形槽块3、26的槽中滑动。

图8 压铸模斜推杆内抽芯及斜导柱滑块外抽芯机构的设计

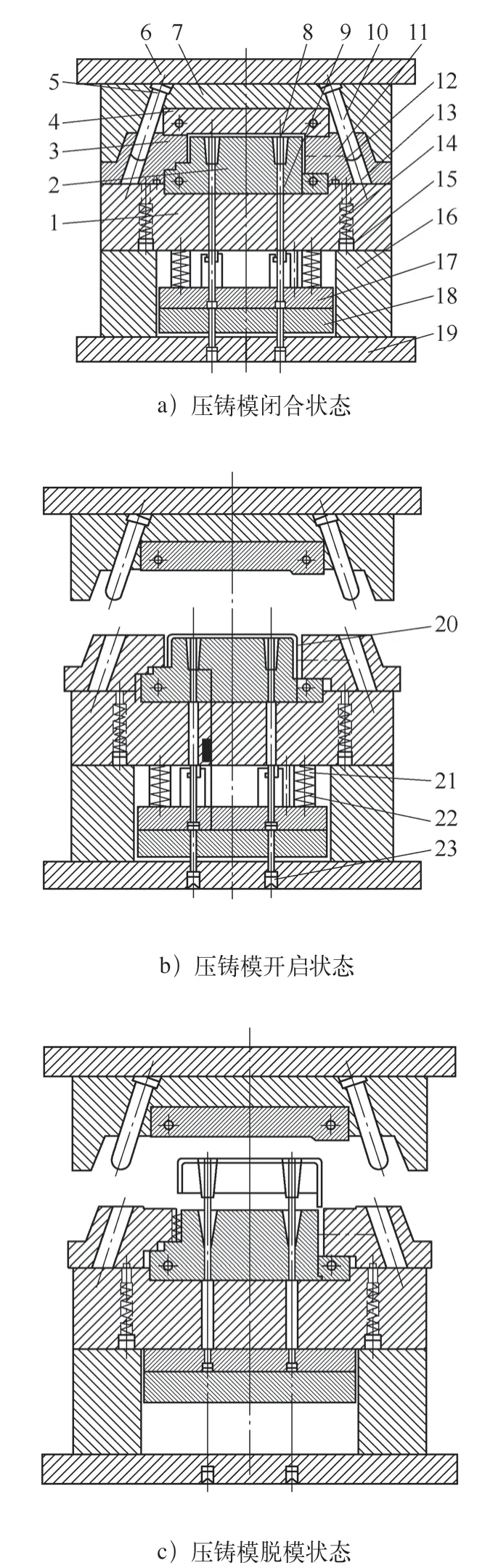

(3)散热盖压铸模斜推杆内抽芯兼脱模机构的设计(见图9) 散热盖17上存在着6处凸台障碍体(见图1、图3),凸台①~②障碍体处在短边位置,凸台③~⑥障碍体处在长边位置。其中,凸台③~④障碍体与散热盒相邻,凸台⑤~⑥障碍体处在压铸模的外侧,两处可共用同一种斜导柱滑块的外抽芯机构,其余则可采用斜推杆内抽芯兼脱模 机构。

图9 散热盖压铸模斜推杆内抽芯机构的设计

1)压铸模闭合状态。如图9a所示,当散热盖脱模压铸机顶杆退回后,施加在脱模机构的外力消失。脱模机构在弹簧作用下先行复位,而后在合模时,定模板5推动回程杆,脱模机构准确复位。脱模机构中的E形槽块9带动斜推杆8在动模镶嵌件3的斜槽作用下准确复位,当合金熔体注入模腔后冷却成形散热盖17,与此同时成形散热盖17型孔的动模型芯2也随着脱模机构准确复位。

2)压铸模开启状态。如图9b所示,定、动模部分的开启使得散热盖17底部的成形面被打开,有利于散热盖17的脱模。

3)压铸模脱模状态。如图9c所示,当压铸机顶杆推动脱模机构时,脱模机构中的E形槽块9带动斜推杆8在动模镶嵌件3的斜槽作用下,斜推杆8的上端可实现向左的内抽芯及向上的脱模运动,并在顶杆7配合下完成对散热盖的脱模,斜推杆8的下端可在E形槽块9的槽中滑动。

6 结束语

由于对散热盒与盖进行了正确的形体分析,因此保证了压铸模结构方案可行性分析和压铸模结构设计的正确无误,从而使得散热盒与盖所加工的形状和尺寸能全部符合图样要求,对类似压铸件的压铸模设计具有参考和指导价值。