烟气脱硫石膏和尾矿粉掺量对硫氧镁水泥性能的影响

2021-11-02朱效甲朱倩倩朱芸馨朱玉杰

朱效甲,朱倩倩,朱芸馨,朱玉杰

(济南市杰美菱镁建材研究所,山东 济南 250031)

0 引言

硫氧镁水泥或硫氧镁胶凝材料是轻烧氧化镁和一定浓度的硫酸镁溶液混合形成的MgO-Mg-SO4-H2O三元胶凝体系。该胶凝材料具备早强、质轻、耐火、与有机材料结合性能好等优点,在装饰、建筑节能等方面具有突出优势,是一种绿色环保建材[1]。

利用火电厂副产烟气脱硫石膏和尾矿粉(Ca-CO3粉)分别对硫氧镁水泥进行改性,研究了不同掺量烟气脱硫石膏、尾矿粉对硫氧镁水泥浆体需水量、水化硬化热效应、力学强度、耐水性能和体积稳定性能的影响。该研究不仅拓宽了烟气脱硫副产物的应用领域,还将废物资源化利用,减少了二次污染。

1 试验

1.1 试验用原材料

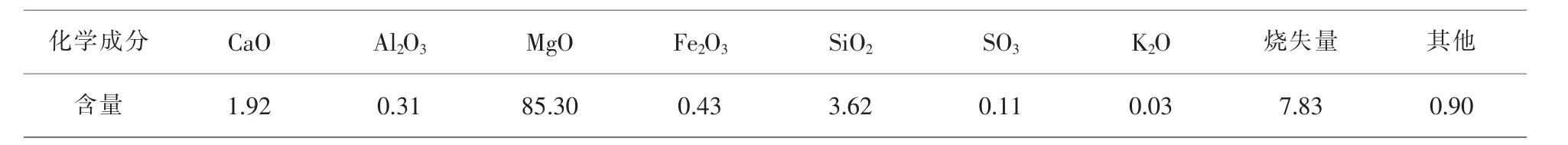

轻烧氧化镁粉(MgO):辽宁海城华丰矿业有限公司提供,采用水合法[2]测得其活性氧化镁含量为61.82%,细度200目(0.08 mm),方孔筛通过率为97.31%,主要化学成分见表1。

表1 轻烧氧化镁粉主要化学成分 %

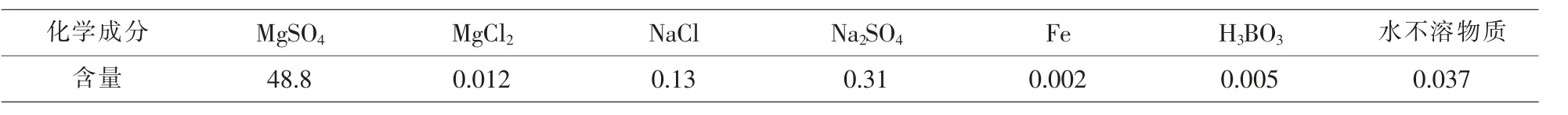

工业七水硫酸镁(MgSO4·7H2O):江苏口缘镁业有限公司提供,工业级白色粉末晶体,MgSO4·7H2O含量为99.85%,其化学成分见表2。

表2 工业七水硫酸镁主要化学成分 %

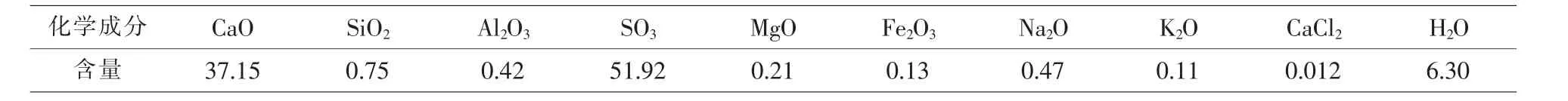

烟气脱硫石膏:山东茌平热电厂提供,灰白色 粉末,化学成分见表3、物理性能见表4。

表3 烟气脱硫石膏的主要化学成分 %

表4 烟气脱硫石膏的物理力学性能

尾矿粉(CaCO3粉):CaCO3含量为98.80%,细度通过0.18 mm(80目)方孔筛,含水率为1.20%,建材市场采购。

1.2 主要仪器设备

(1)B20-S型强力高速搅拌机:广州粤麦机械设备有限公司制造。

(2)胶砂试件成型振实台:无锡市锡鼎建工仪器厂制造。

(3)微机控制电子万能材料试验机:江苏天惠试验仪器有限公司制造。

(4)百分表及表架:哈尔滨量具刃具集团有限公司制造。

1.3 试件制备

称取定量的硫酸镁溶液(密度为1.25 g/cm3)倒入搅拌锅中,再将称量好的轻烧氧化镁粉、烟气脱硫石膏或尾矿粉倒入搅拌锅中,慢速搅拌2 min,再快速搅拌3 min,将搅拌好的浆料注入40 mm×40 mm×160 mm三联试模内,振动60 s,刮平模具表面,并覆盖塑料薄膜,在温度(20±2)℃、相对湿度(60±5)%的条件下养护24 h脱模,脱模后自然养护至规定龄期进行性能测试。

1.4 测试方法

抗折强度、抗压强度参照GB/T17671—1999《水泥胶砂强度试验方法(ISO法)》进行测试。测试方法:将养护28 d的各编号试件各取一组分别测试其抗折、抗压强度,结果为W1,同时取各编号试件的另一组浸入室温水中,试块之间保持20 mm的距离,水面高过试件20 mm,浸水时间为60 d,取出试块,擦干表面水分进行抗折、抗压强度测试,结果为W2,W2与W1的比值即为试件浸水60 d的软化系数。

胶结料试件水化硬化热测试:采用多通路温度自动巡检仪测试,将巡检仪的热电偶探头逐一埋入试件中心,用塑料薄膜覆盖试件表面,测试不同养护时间硫氧镁水泥水化硬化反应热温升变化情况。

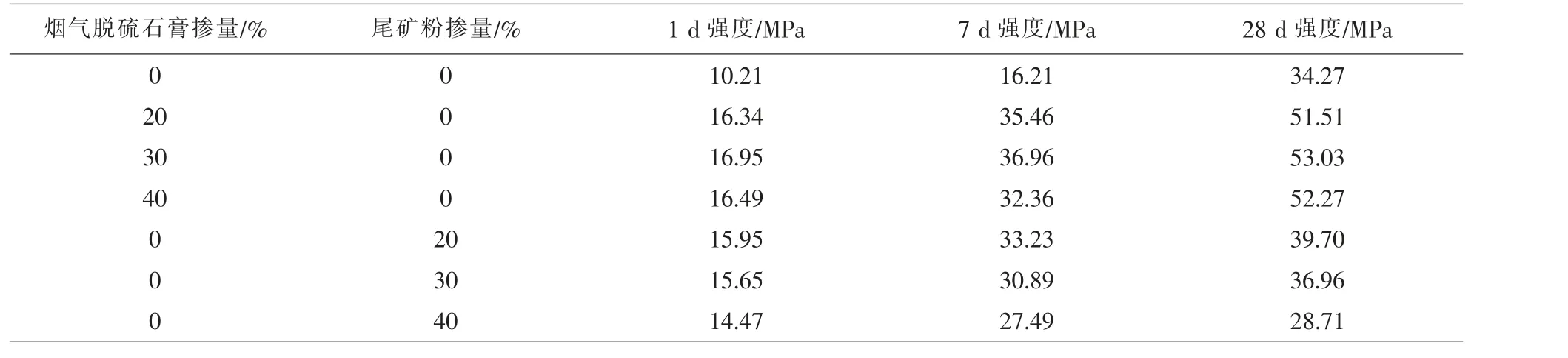

体积稳定性测试:将成型好的试块养护20 h脱模,测其试件的有效长度为L,本试验取有效长度为160 mm,用塑料薄膜缠绕试块,只露出上下两个端面,使其保潮保温,将试块垂直摆放于平稳的工作台面上,将百分表安装于试件顶端[3],测试环境温度为(20±2)℃,相对湿度为55%~65%,安表后的数值为初始值L1,并定时记录平行于试件长度方向的变形值作为测试值L2,按公式(1)计算试件不同养护时间的胀缩率R。

式中:R-试件不同养护龄期的胀缩率,‰;L-试件有效长度,mm;L1-初始值,mm;L2-测试值,mm。

2 试验结果与分析

2.1 烟气脱硫石膏、尾矿粉掺量对硫氧镁水泥浆体需水量的影响

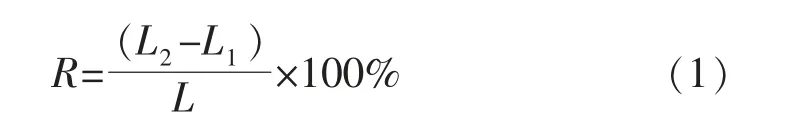

烟气脱硫石膏、尾矿粉掺量对硫氧镁水泥浆体需水量的影响结果见图1。

图1 烟气脱硫石膏、尾矿粉掺量对硫氧镁水泥浆体需水量的影响

由图1可以看出,随着烟气脱硫石膏、尾矿粉掺量的增加,其水灰比逐渐提高,当掺量为氧化镁质量的0、10%、20%、30%、40%、50%时,掺烟气脱硫石 膏 试 件 的 水 灰 比 分 别 是0.68、0.74、0.80、0.88、0.93、0.96,相比空白试件分别提高了0、8.82%、20.59%、29.41%、36.76%和41.18%。掺尾矿粉试件的水灰比分别为0.68、0.68、0.70、0.74、0.77和0.83,相较于空白试件分别提高0、0、2.94%、8.82%、13.23%和22.06%。在浆体稠度为(39±1)mm的情况下,掺烟气脱硫石膏试件的需水量提高幅度明显高于掺尾矿粉的试件。其原因是烟气脱硫石膏自身细度较大(比表面积为665 m2/kg),在吸水过程中需吸收较多的水分,另外烟气脱硫石膏遇水后迅速发生化学反应,生成二水硫酸钙,这个过程也同样消耗部分水分,而尾矿粉自身为惰性填充材料,且粒径较大,除自身所需小部分水外,其余基本不消耗水分,所以与烟气脱硫石膏试件相比,等掺量、同稠度时需水量会更小。

2.2 烟气脱硫石膏、尾矿粉掺量对硫氧镁水泥水化、硬化热效应的影响

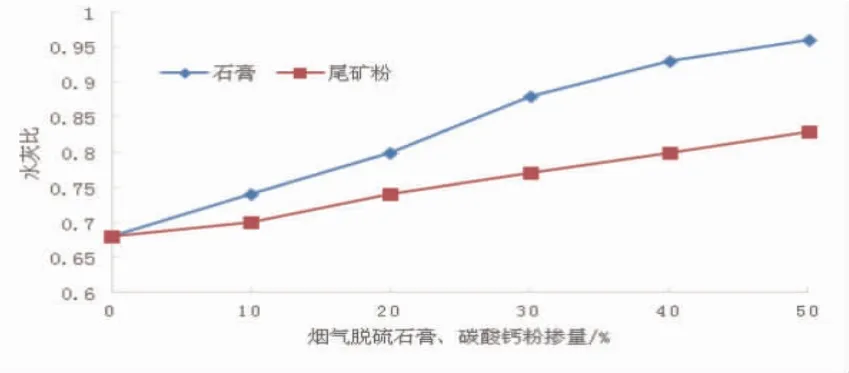

烟气脱硫石膏、尾矿粉掺量分别为氧化镁质量的30%和40%时对硫氧镁水泥放热量及放热速率的影响,结果见图2。

图2 烟气脱硫石膏、尾矿粉掺量对硫氧镁水泥水化硬化热效应的影响

由图2可以看出:①随着烟气脱硫石膏掺量的增加,养护峰值温度升高,出现峰值温度的时间缩短。②随着尾矿粉掺量的增加,养护峰值温度降低,出现峰值温度的时间延长。③当烟气脱硫石膏掺量为40%时,养护峰值温度为39℃,出现峰值温度的时间为120 min,掺量为30%时,养护峰值温度为37℃,出现峰值温度的时间为180 min。当尾矿粉掺量为40%时,养护峰值温度为37℃,和烟气脱硫石膏掺量为30%的试件养护峰值温度持平,但出现峰值温度的时间却推迟了60 min。④等掺量的烟气脱硫石膏试件和尾矿粉试件的养护峰值温度相差不大,但出现峰值温度的时间差别却很大。结合前期的试验研究分析原因,认为烟气脱硫石膏掺入硫氧镁水泥后参与了其水化反应,起共价协同效应,促进了硫氧镁水泥的水化反应,试验范围内掺量越大,养护峰值温度越高,出现峰值温度的时间越短。而尾矿粉是典型的惰性材料,没有活性,在硫氧镁水泥体系内只起填充作用和形态效应,不参与硫氧镁水泥的水化反应,所以,随着尾矿粉掺量的增加,对硫氧镁水泥的水化硬化热效应的影响也越大。

2.3 烟气脱硫石膏、尾矿粉掺量对硫氧镁水泥力学性能的影响

混凝土孔结构填充材料可分为两类,一类是活性掺合料,在碱性环境下能与水发生化学反应,具有一定的胶凝性,后期可在一定程度上提高水泥混凝土强度,烟气脱硫石膏就属于此类。另一类是惰性掺和料,在碱性环境下不能与水发生化学反应,不具有胶凝性,只是单纯的作为孔隙填充材料,如本试验所使用的尾矿粉(CaCO3粉)。两种类型的填充材料都可以使硫氧镁水泥混凝土内部结构更加紧密,从而提高硫氧镁水泥的力学强度。

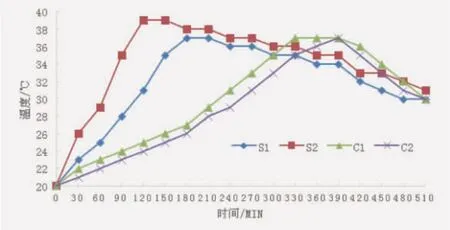

烟气脱硫石膏、尾矿粉掺量对硫氧镁水泥抗压强度的影响结果见表5。

表5 烟气脱硫石膏、尾矿粉掺量对硫氧镁水泥抗压强度的影响

由表5可以看出:①随着养护龄期的延长,试件各养护龄期的抗压强度逐渐提高。②随着烟气脱硫石膏掺量的增加,试件各养护龄期的抗压强度呈先提高后降低的趋势。脱硫石膏最佳临界掺量为30%,当掺量为氧化镁质量的30%时,试件抗压强度最高,养护1 d、7 d、28 d的抗压强度为16.95 MPa、36.96 MPa和53.03 MPa,比空白试件提高66.01%、128.0%和54.74%。③随着尾矿粉掺量的增加,试件各养护龄期的抗压强度仍然呈先提高后降低的趋势,当掺量为氧化镁质量的20%时,试件抗压强度最高,养护1 d、7 d、28 d的抗压强度为15.95 MPa、33.23 MPa和39.70 MPa,比空白试件提高56.21%、104.99%和15.84%。其原因为烟气脱硫石膏低掺量(掺量小于30%)时,遇水后迅速生成分散的二水硫酸钙晶粒,这些晶粒被后期硫氧镁水泥水化生成的5Mg(OH)2·MgSO4·7H2O相(5·1·7相)包覆并相互穿插搭接,提高了硫氧镁水泥硬化结晶相的占比,增加了硬化结晶结构的致密度,从而大幅度提高了硫氧镁水泥的抗压强度。尾矿粉虽然为惰性填充材料,却能够优化硫氧镁水泥胶凝材料的级配,同时发挥其填充效应和微集料的形态效应,适量掺加仍然能大幅度提高硫氧镁水泥的抗压强度。

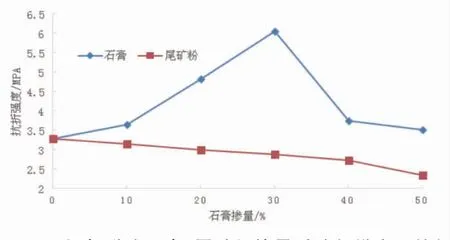

烟气脱硫石膏、尾矿粉掺量对硫氧镁水泥抗折强度的影响结果见图3。

图3 烟气脱硫石膏、尾矿粉掺量对硫氧镁水泥抗折强度的影响

由图3可以看出:①随着烟气脱硫石膏掺量的增加,硫氧镁水泥抗折强度呈先提高后降低的趋势,其拐点掺量为30%,当掺量为氧化镁质量的30%时,养护28 d的抗折强度为6.05 MPa,较空白试件提高2.77 MPa,提幅为84.45%。②随着尾矿粉掺量的增加,试件养护28 d的抗折强度呈下降趋势,当掺量为氧化镁质量的50%时,试件养护28 d的抗折强度为2.35 MPa,较空白试件降低0.93 MPa,降幅为39.57%。其原因为硫氧镁水泥胶凝体系中适量添加烟气脱硫石膏,能够起到良好的共价协同效应和填充效应,促进了硫氧镁水泥胶凝材料力学强度的发挥。表现为大幅度提高抗折、抗压强度,但掺加量超过最佳掺量值后,体系中主体胶凝材料相对减少,彼此之间的相互协同效应失衡,导致整体胶结能力下降和力学强度下降。由于尾矿粉自身无活性,不具备胶结能力,所以随着掺量的增加,胶结材料相对减少,力学强度随之降低。

2.4 烟气脱硫石膏、尾矿粉掺量对硫氧镁水泥耐水性能的影响

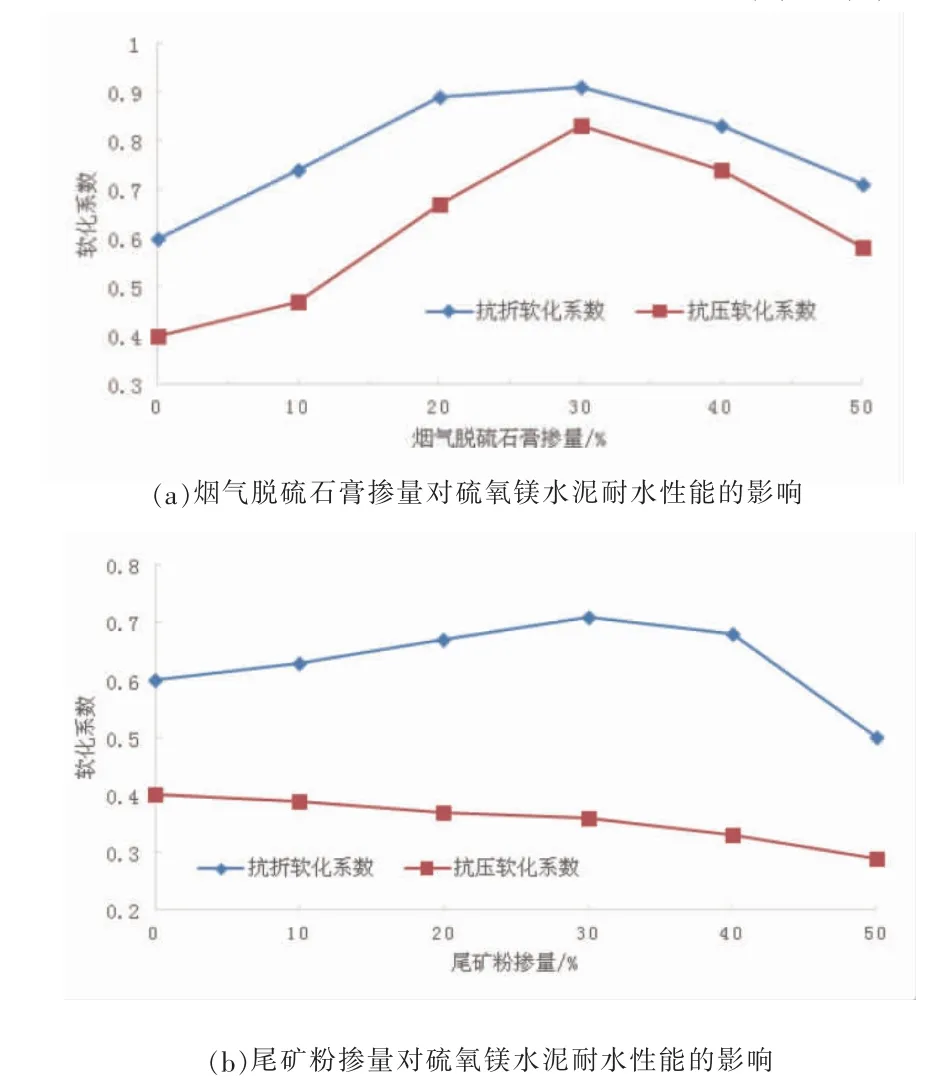

不同掺量的烟气脱硫石膏、尾矿粉对硫氧镁水泥试件浸水60 d的耐水软化系数结果见图4(a)、4(b)。

图4 烟气脱硫石膏、尾矿粉掺量对硫氧镁水泥耐水性能的影响

由图4(a)可以看出,随着烟气脱硫石膏掺量的增加,试件浸水60 d的抗折、抗压软化系数皆呈先提高后降低的趋势,其拐点掺量为30%。当掺量为30%时,试件浸水60 d的抗折软化系数为0.91、抗压软化系数为0.83,相较于空白试件分别提高84.45%和107.50%。由图4(b)可以看出,随着尾矿粉掺量的增加,试件抗折软化系数呈先提高后降低趋势,低掺量时,试件抗折软化系数的变动幅度不大,掺量超过40%后,试件抗折软化系数开始大幅下降。随着尾矿粉掺量的增加,试件抗压软化系数逐渐降低,掺量超过40%,抗压软化系数开始大幅下降,当掺量为50%时,试件浸水60 d的软化系数仅为0.29,较未掺尾矿粉的试件下降37.93%。其原因与烟气脱硫石膏、尾矿粉掺量对硫氧镁水泥抗折、抗压强度的影响规律一致。

2.5 烟气脱硫石膏、尾矿粉对硫氧镁水泥体积稳定性的影响

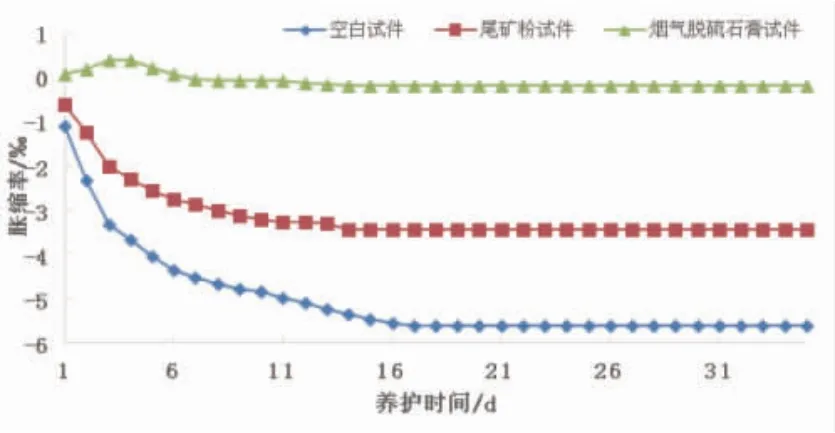

取烟气脱硫石膏、尾矿粉掺量分别为轻烧氧化镁质量的40%,考察烟气脱硫石膏、尾矿粉对硫氧镁水泥体积稳定性的影响,结果见图5。

图5 烟气脱硫石膏、尾矿粉对硫氧镁水泥体积稳定性的影响

由图5可以看出,硫氧镁水泥净浆的干缩率随养护时间的延长而增大。32 d后趋于稳定,此时干缩率为5.59‰。硫氧镁水泥净浆在干燥条件下,环境相对湿度低于硫氧镁水泥毛细孔溶液平衡相对湿度,引起孔隙水蒸发,即使硫氧镁水泥在水化硬化初期产生的微小热膨胀也无法抵御水泥失水造成的干缩,直至毛细孔溶液蒸发结束,干燥收缩现象才逐渐结束。掺加氧化镁质量40%的碳酸钙粉后,其干缩率明显低于净浆水泥的干缩率,养护28 d的干缩率为3.44‰,只有净浆水泥的61.53%。说明硫氧镁水泥中掺加适量的填充材料,优化了其结构级配,使水泥石硬化结构更加致密,降低了水泥石的总孔隙率,同时减少了毛细孔溶液的含量[4],有利于改善硫氧镁水泥的体积稳定性。掺加氧化镁质量40%的烟气脱硫石膏,由于彼此之间存在共价协同效应,水化初期会释放出较多的水化热,造成硬化体的热膨胀,表现为试件水化硬化前10 d一直处在微膨胀状态,最大膨胀率为0.38‰,之后是短暂的稳定平衡期(约2~3 d),再开始逐渐干缩,直至养护28 d时干缩结束,最大干缩率为0.18‰。

3 结论

(1)随着烟气脱硫石膏、尾矿粉掺量的增加,浆体需水量随之增加,等掺量相同浆体稠度时,烟气脱硫石膏试件浆体需水量明显大于尾矿粉试件。

(2)烟气脱硫石膏掺入硫氧镁水泥中,能够提高其水化硬化放热峰值温度,缩短放热峰值温度出现的时间,加速硫氧镁水泥的水化速度,掺量为30%和40%时,放热峰值温度为37℃和39℃,出现峰值温度的时间为180 min和120 min。尾矿粉能够延缓硫氧镁水泥的放热速率,延迟放热峰值温度出现的时间,掺量为氧化镁质量的30%和40%时,出现峰值温度的时间为330 min和420 min。

(3)烟气脱硫石膏能大幅提高硫氧镁水泥的抗折、抗压强度和抗折、抗压软化系数,掺量为30%时,养护28 d的试件抗折强度为6.05 MPa,抗压强度为53.03 MPa,浸水60 d的抗折软化系数为0.91,抗压软化系数为0.83,较空白试件分别提高84.45%、54.74%、84.45%和107.50%。

(4)尾矿粉能够提高硫氧镁水泥的抗压强度和抗折软化系数,降低其抗折强度和抗压软化系数。掺量为20%时,养护28d的试件抗压强度为39.70 MPa,抗折强度为2.99 MPa,浸水60 d的抗折软化系数为0.67,抗压软化系数为0.37,较空白试件抗压强度提高15.84%、抗折强度下降8.84%、抗折软化系数提高11.66%、抗压软化系数降低7.50%。

(5)烟气脱硫石膏、尾矿粉均能提高硫氧镁水泥的体积稳定性,特别是烟气脱硫石膏的效果更加突出,当掺量为氧化镁质量的40%时,试件养护28 d的干缩率分别是0.18‰和3.44‰。