GD 包装机主机油渍烟末收集装置的研制

2021-11-02吴泉兰陈长海

刘 倩,吴泉兰,陈长海

(贵州中烟工业有限责任公司毕节卷烟厂,贵州毕节 551700)

0 引言

GD 包装机在卷烟生产过程中检测到未达到工艺要求的烟支,启动剔除机构,将不合格烟支自动剔除。剔除掉的烟支随后落入输送带下方的接烟盒中,等待回收利用。同时,生产过程中受振动而掉落的烟末也会进入接烟盒中。生产一定时间后,GD包装机的高速传动部位表面会有油污聚积,烟末掉落过程中经过这些设备面就会沾染到油污,形成油渍烟末。油渍烟末进入接烟盒后与盒内剔除烟支混杂堆放,油渍浸染到烟支表面并深入内部,形成油渍烟支。油渍烟支无法回收利用,只能进行报废处理,增加了原辅料的消耗和浪费。为降低成本,避免油渍烟末污染可回收的烟支,进行了油渍烟末和可回收烟支的分开收集装置研究,对油渍烟末单独收集,隔离二者。

1 油渍烟末收集装置的研制

1.1 现状调查

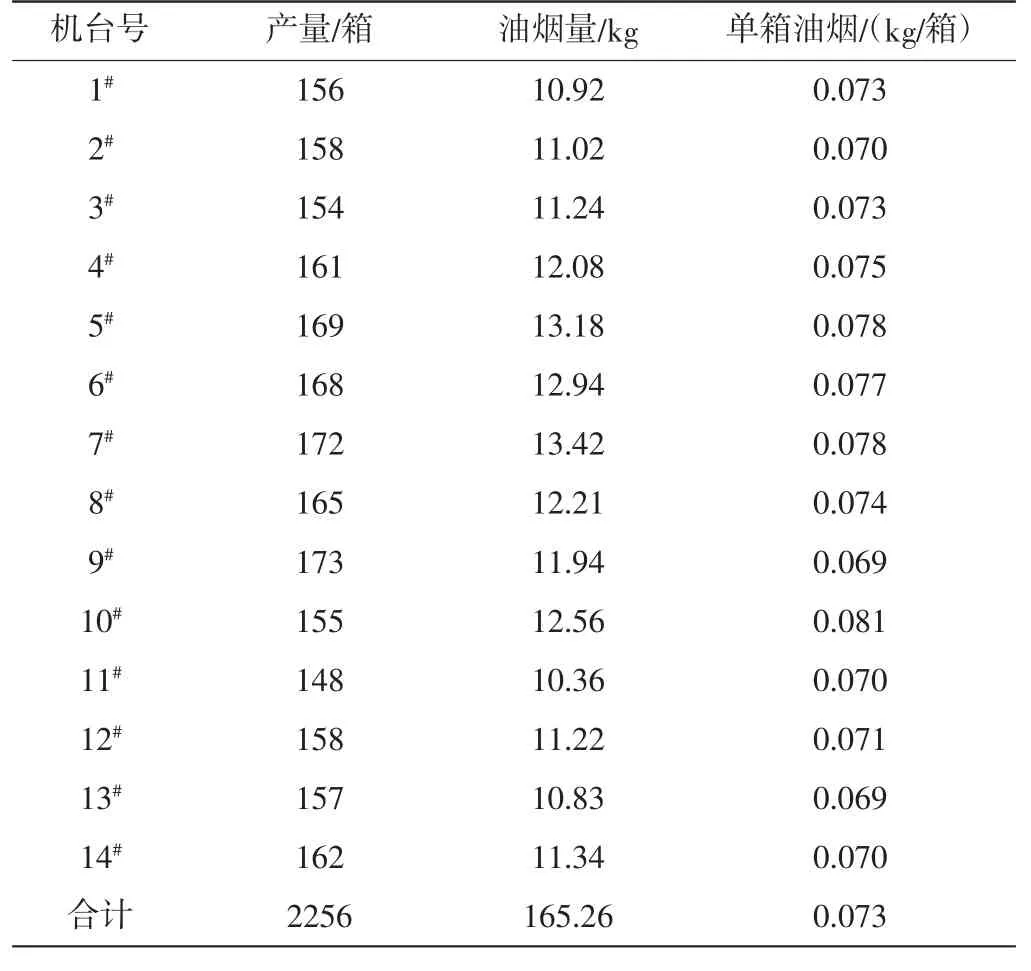

对正常生产过程中14 台GD 包装机剔除箱接烟盒产生的油烟重量进行统计,此油烟重量包含了自然产生的油渍烟支和受到油渍烟末污染而产生的油渍烟支,数据见表1。每台GD 包装机剔除箱接烟盒内产生的单箱油渍烟支重量平均值达到了0.073 kg/箱,按每年生产40 万箱计算,则每台包装机报废的油渍烟支重量可达到29 200 kg。

表1 改造前油渍烟支重量统计数据

1.2 改进方案

通过对GD 包装机烟库、传动模盒和“767”推烟条部位、烟支剔除结构的研究,发现油渍产生区域如图1 所示。当烟支不合格被设备从生产线上剔除后,会掉落到接烟盒中,正常烟末下落过程中,途经图1 灰色部分时就会生成油渍烟末,一同掉入接烟盒中。要避免油渍烟末污染可回收烟支,则要将图1 油渍区域范围内下落的烟末全部隔离。油渍产生区域投影的平面是不规则形状,实际生产中若使用完全吻合此形状的隔离收集装置,加工难度大且转角过多,容易变形且难以移动。若取油渍区域面积最大长、宽值作为隔离收集装置的长、宽值,隔离收集装置就会覆盖住烟支剔除机构的剔除范围,连可回收烟支也会一并掉入其中,不能达到隔离油渍烟末和可回收烟支的效果。

图1 包装机油渍产生区域

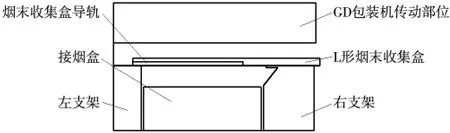

经过多次试错调整,设计出既不影响烟支正常剔除和下落回收,又能最大限度覆盖油渍产生区域,还能方便移动的L 形不锈钢烟末收集盒,且在传动部位A 处加装一块拱形不锈钢板作为烟末导板,如图2 所示。导板使用螺钉固定在收集盒上,在A 区域产生的烟末可经过导板引流至收集盒内。至此,烟末收集盒可完全覆盖接收油渍区域产生的油渍烟末。为了方便烟末收集盒的清理和使用,在烟末收集盒放置位置两侧加装收集盒导轨,使烟末收集盒的抽出和放回省力顺滑且对GD 包装机本身不造成磨损,如图3 所示。

图2 油渍烟末收集盒

图3 油渍烟末收集盒及导轨

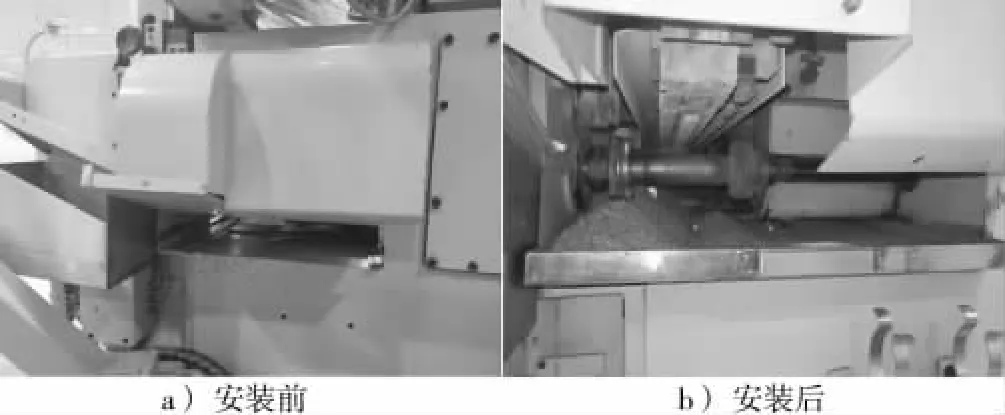

在生产过程中,L 形烟末收集盒内烟末收集满后,操作工将收集盒抽出,及时倒掉烟末,再放回传动模盒下方位置,操作简便迅速,如图4 所示。

图4 收集盒实例

1.3 效果验证

将此油渍烟末收集装置安装到GD 包装机后,对设备正常运行状态下产生的油烟重量进行跟踪统计,数据见表2。安装油渍烟末收集装置后,剔除箱接烟盒内油渍烟支重量平均值从0.073 kg/箱下降到了0.015 kg/箱,比原来减少了79%。由于安装了油渍烟末收集装置,杜绝了油渍烟末污染剔除烟支的可能,极大缩小了油渍烟支的产生范围,也为以后杜绝油渍烟支的产生从技术上和设备改进上提供了启发和思路。

表2 改造后油渍烟支重量统计数据

2 结束语

按照一年的产量为40 万箱计算,安装了GD 包装机油渍烟末收集装置后,每年油渍烟支产生量从29 200 kg 下降到6000 kg,每年可减少报废烟支重量为23 200 kg。根据烟支实际重量与设计重量的测算,烟支含烟丝量约77%,再根据烟丝的回用率约60%可得,每年可节约的回用烟丝量为:23 200×0.77×0.6=10 718.4 kg。

本GD 包装机油渍烟末收集装置每台制作成本仅为1330元,造价低且效果好,只要是相同型号的GD 包装设备均可使用,若能推广到整个行业,将能获得极大的经济价值。