一种自动化钻机机具协同作业优化办法

2021-11-02代炳晓

代炳晓,王 臣

(1.河北省河间市渤海钻探工程有限公司第五钻井工程分公司,河北沧州 062552;2.渤海石油装备制造有限公司石油机械厂,河北沧州 062552)

0 引言

随着石油工业自动化进程的不断探索和发展,自动化钻机取代当前传统钻机已成为石油钻采行业发展的必然趋势。从动力猫道实现一键上/甩钻、液压吊卡实现远程打开/关闭/旋转、铁钻工实现自动上/卸扣、二层台机械手和钻台机械手实现自动排管/送杆等功能,极大程度的降低了钻台面作业人员工作强度和作业风险,从分项作业流程上提高了钻井作业效率,消除了传统钻机作业效率依赖于现场作业人员自身专业技能水平的弊端,减轻了人力成本高、劳动力紧缺、人员配置参差不齐的压力。

1 存在问题

我公司目前投入使用的宏华7000 m 新型自动化钻机依旧属于初级自动化钻机,在最大减少现场作业人员、工作量和作业风险的同时并未完全实现全部钻井机具的智能化集成控制,依旧需要除主副司钻外现场作业人员辅助来完成基本的钻井作业过程,并且与以往常规钻机作业流程比较,当前自动化钻机还存在机具间人为控制作业流畅度低的劣势,整体起下钻的效率低于常规钻机人工作业效率。导致上述问题的机具及产生问题的原因分析如下:

1.1 动力猫道和铁钻工

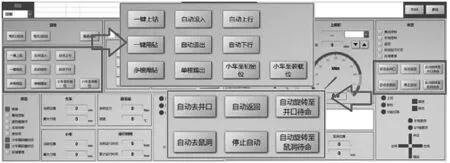

自身自动化程度较高,但缺少与其他机具间的联动作业连锁机制,属于集成但非自动化集成控制装置,协同作业效率依旧依赖于现场作业人员(副司钻或遥控操作人员)的业务水平,同时缺少可供操作人员手动并行操作的控制画面。动力猫道、铁钻工独立控制画面见图1。

图1 动力猫道、铁钻工独立控制画面

1.2 二层台和钻台机械手

自身自动化程度高,自动化流程清晰,但依旧缺少与其他机具间的联动作业连锁机制,自身自动化集成控制有待优化,钻台机械手存在速度慢、效率低且液控回路有误动作等问题。

1.3 绞车和顶驱

自身自动化程度高,控制逻辑与保护功能相对成熟,存在与其他机具互动关联的保护提醒(允许其他机具动作的提示)。

2 优化办法

从上述问题可以发现,目前自动化钻机各机具本身的自动化程度较高,但协同作业功能基本处于初级自动化阶段,不同厂家设备间的协同作业存在设计壁垒。在此提出一种解决办法,对现有系统进行优化。

2.1 优化原理

根据自动化钻机集成司钻控制原理,跳过各厂家自身控制程序的限制,从各机具控制功能和常规钻机施工工艺流程着手,以各机具自身高自动化条件为基础,在集成司钻系统PLC 中对各机具控制功能进行程序化的相关联络,从而达到以满足钻井工艺规定流程和尽可能实现机具协同运行减少相对作业时间的半自动差序运行方式(关键过程需手动确认),实现各机具协同作业流畅度提升的优化目的。优化内容如下:

(1)控制画面:增加新的控制画面,根据屏幕布局和左右屏控制习惯,将可协同作业机具控制按钮置于新画面中(图2)。

图2 动力猫道与铁钻工可集成控制按钮

(2)保护功能:在PLC 程序中添加基本控制逻辑保护程序,避免各机具协同作业时互相干涉现象发生,同时在画面中添加相应的可运行状态灯,对操作人员进行提示,避免误操作。铁钻工允许操作互锁逻辑图见图3。

图3 铁钻工允许操作互锁逻辑

2.2 办法验证及优化

以铁钻工优化验证过程为例,在现场作业人员及辅助配合人员共同参与条件下,对铁钻工与绞车协同作业过程进行验证:

2.2.1 程序验证

根据PLC 程序逻辑内容,对绞车和铁钻工间连锁状态在调试设备上进行动态监测,逻辑结果与机具动态过程响应正常。

2.2.2 动作验证

在大钩未提升到满足铁钻工允许动作的预设高度,停止绞车动作并拍下盘刹,然后操作铁钻工自动旋转至井口待命,验证结果正常;在大钩提升到满足铁钻工允许动作的预设高度,停止绞车动作并拍下盘刹,然后操作铁钻工自动旋转至井口待命,验证结果正常。

2.2.3 协同验证

在大钩缓慢提升过程中,观察铁钻工允许作业灯状态并实际操作铁钻工自动旋转至井口待命,验证结果在大钩位置低于预设位置时铁钻工不动作且允许运行状态灯不亮同时手操铁钻工向井口运行无反应,在大钩位置高于预设位置时允许运行状态灯亮且铁钻工实际运行至井口待命位置。

2.2.4 实际作业

在前期验证结果满足正常作业要求的条件下,对铁钻工协同作业功能进行实际作业验证,铁钻工动作功能和逻辑连锁保护均实现预期要求,时效性及协作流畅性有实际提升,但在操作过程中发现大钩位置存在未正常较零情况,此时大钩位置显示高于铁钻工允许动作的预设高度,但大钩实际位置与铁钻工过程动作轨迹存在干涉,可能造成设备碰撞隐患,故将铁钻工允许动作的预设高度由固定值更改为屏幕手动输入,当出线大钩位置存在未正常较零情况时可手动将预设高度增大避免安全隐患,同时添加铁钻工协同作业时蜂鸣警示功能,警示主副司钻同时进行人为判断,提升钻井作业的安全性。

2.3 验证结果

通过铁钻工优化验证过程案列分析,此种优化办法可以达到自动化钻机各机具间协同作业流畅性优化的目的,进一步提升自动化钻机在整个钻井工况中的运行效率。但因为各厂家机具控制逻辑存在自我保护,无法做到真正意义上的全部集成,部分预期功能仍旧无法正常实现。

3 结论

随着钻井设备的自动化水平不断提高,石油钻机从自动化向智能化发展日渐成熟,现有初级集成式自动化钻机已向一键式作业控制方向升级。通过对高性能自动化钻机的引进,不仅可以减少生产班组的人员配备、降低人工成本、减轻劳动强度、提高作业安全性,更可以通过高智能自动化设备的应用提高钻井时效、缩短作业周期、降低生产成本,从根本上提高了石油钻井队伍的竞争实力。