露天石料场开挖中深孔梯段水压爆破对粉尘的控制

2021-11-02魏利

魏 利

(中国水利水电第七工程局有限公司,成都,610213)

引言

近年来,国民经济建设对各种矿山资源的迫切需求使得露天爆破在矿山生产中得到广泛应用,但是爆破作业所产生的大量粉尘带来的危害却不容忽视。杨房沟水电站金波料场开挖为露天爆破作业,爆破作业产生的炮烟及粉尘严重影响施工场内人员及周围居民的生产生活,环境污染成为工程建设者的关注焦点。

本文以杨房沟水电站金波料场露天爆破作业为例,介绍采用水作为耦合介质的水压爆破技术,实现爆破粉尘的有效抑制。

1 项目概况

杨房沟水电站控制流域面积80880km2,属川西高原气候区,主要受高空西风环流和西南季风影响,干、湿季分明。每年11月至次年4月,高空西风带被青藏高原分成南北两支,流域南部主要受南支气流控制,它把印度北部沙漠地区所形成的干暖大陆气团带入本区,使南部天气暖和,降水很少,气候温暖干燥;流域北部则受北支干冷西风气候影响,气候寒冷干燥。11月至次年4月为流域的干季,干季日照多,湿度小,日温差大。

金波石料场位于雅砻江左岸上游江边,距上坝址约1.5km,根据地形地貌将料场分为A区、B区,其中B区以裸露的陡崖为主,岩性均为花岗闪长岩。两区有用层储量约1782.18万m3,沿江长约670m,宽约385m,为斜坡地形,地形坡度约35°~45°,局部大于60°,地形较完整,地面高程2020m~2400m,地下水位埋深约24.0m~84.3m。基岩以坚硬的弱~微风化岩为主,局部见强风化岩厚约0.75m~3.95m,钻孔岩芯获得率值为94.0%~99.2%,平均RQD值为46.7%~79.3%,岩体完整性较好。料场开挖坡比:覆盖层为1∶1.00~1∶1.25;强风化岩为1∶0.75~1∶1.00;弱风化岩层1∶0.50~1∶0.75;微风化~新鲜岩层1∶0.30~1∶0.50。

2 爆破粉尘的危害

2.1 危害健康

“长期在高浓度粉尘环境中工作会引起一系列职业病”[1-2]。一般认为,肉眼可见的粉尘粒径在10μm以上,此类粉尘可以通过呼吸过滤出去,而“10μm以下的粉尘则能够伴随呼吸进入呼吸道深部,我们将此类粉尘定义为可呼入型粉尘”[3]。“可吸入型粉尘常常带有大量的电荷,其表面会吸附多种有机物和无机物,与空气结合凝聚成气溶胶,随后发生的一系列化学反应会改变粉尘颗粒的化学形态和生物毒性,气溶胶伴随呼吸沉积于上呼吸道,破坏肺部细胞,引起粉尘中毒、呼吸道疾病、关节炎等疾病,不可治愈,危害生命”[4]。有关爆破粉尘粒径的研究表明,“爆破75s后爆区粉尘粒径大于10μm的不足0.1%,即意味着爆区爆破75s后空气中弥漫的粉尘超过99.9%都为可吸入型粉尘(其中5μm~10μm的粉尘占4%,2μm~5μm的粉尘占11.7%,小于2μm以下的粉尘占84.2%)”[5],可见爆破粉尘严重威胁现场作业人员的健康。

2.2 污染环境

“爆破粉尘主要是由不同粒径的固体颗粒组成,其质量轻微、易悬浮在空气中。同时粉尘颗粒的飞散性让粉尘极易扩散,是形成雾霾、降低能见度、形成酸雨等环境污染的重要污染源”[6]。研究发现当空气中粉尘的浓度高于0.17mg/m3时,能见度就会明显降低且很容易形成雾霾。露天爆破产生的粉尘不仅量大浓度高,且开放性的空间致使粉尘更容易扩散,污染范围的扩大也让治理成本和治理难度显著提高。

3 水压爆破工艺原理

(1)根据不可压缩液体传递爆破能量原理,设计孔内泥水混合物的耦合介质、孔顶土石混合料的堵塞介质及被爆体表面湿化处理工艺。

(2)利用一种适合喷洒在爆破梯段面与临空面积尘的表面活性泡沫抑尘剂,“抑尘剂的液桥力增大粉尘的起动风力,达到降低积尘扬起强度的目的”[7]。

(3)采用泥水混合物使得孔壁周围形成均匀一致的泥浆保护面,孔内的泥浆具有一定的比重,防止孔壁裂隙导致不耦合介质渗漏,使爆炸能量的传递效率更高。令爆炸能量可以充分消化在被爆岩体内部,减少能量损失。另外,爆炸水雾抛撒速度快,抛撒半径大,控制范围广,水与粉尘的接触面积增大,水的利用效率和降尘效率提高。

(4)对于爆破台阶面、临空面的积尘,在爆破前采用降尘剂溶液进行湿化处理,从而减少爆破冲击波产生的扬尘。在掺入降尘剂等表面活性剂的水溶液湿润情况下,颗粒间的液桥力起主导作用,这种液桥力将促进尘粒间的凝聚,使小尘粒积聚成大尘粒,加速尘粒的沉降。同时由于液桥力较大,通过液桥力被粘结起来的粉尘起动风力大大增强,与干燥尘粒相比,不易被扬起。利用降尘剂使液体颗粒与粉尘混合,实现降尘。

4 水压爆破操作要点

4.1 钻孔操作要点

在爆破平台按照台阶参数进行打孔,爆破台阶参数如下:

(1)钻孔形式:露天深孔爆破的钻孔形式为垂直或倾斜钻孔。

(2)布孔方式:主爆孔间排距:a×b=3.0m×3.0m;缓冲孔间排距:a×b=3.0m×2.5m;预裂孔间排距:a×b=1.0m×2.0m。布孔方式为多排梅花形布置。

(3)孔径D:D=90.0mm。

(4)超深h:超深值一般为(8~12)d,即0.72m~1.08m,取0.8m。超深为钻孔超出台阶底盘标高的孔深,其作用是降低装药中心的位置,以便有效地克服台阶底部阻力,避免或减少留根底,以形成平整的底部平盘。

(5)孔深L:根据实验结果,实际爆破时台阶高度取10.0m。孔深L=台阶高度H+超深h,可求得对应孔深为10.8m。孔深是由台阶高度和超深确定的。台阶高度的确定应考虑为钻孔、爆破和铲装创造安全和高效的作业条件,它主要取决于铲斗容积和矿岩开挖技术条件。

(6)最小抵抗线W1:3.0m~4.5m。

(7)孔网参数:由于爆破石料粒径≤80cm,爆破孔间排距取值为a×b=3.0m×3.0m。

(8)堵塞长度L2:可取L2=35d=35×0.09m=3.15m。合理的堵塞长度能降低爆破气体能量损失和尽可能增加钻孔装药量。良好的堵塞质量是尽量增加爆炸气体在孔内的作用时间和减少空气冲击波、噪声和飞石的危害。不允许有飞石时,堵塞长度取钻孔直径的30~35倍。

(9)炸药单耗:本工程炸药单耗暂取0.41kg/m3。“影响单位炸药消耗量的主要因素有岩石的可爆性、炸药特性、自由面条件、起爆方式和块度要求”[8]。因此,选取合理的单位炸药消耗量q需要通过多次试验来验证调整。

(10)单孔装药量:台阶高度10m,装药量为36.9kg。爆破孔采用以下装药结构,单耗为0.41kg/m3,润湿土石料填塞长度为1m,药卷上、下的泥水混合介质长度均为1.5m;缓冲孔装药量为27kg,单耗为0.41kg/m3,润湿土石料填塞长度为3m;预裂孔装药量为4kg,线装药密度为533g/m,润湿土石料填塞长度为2.5m。

4.2 装药操作要点

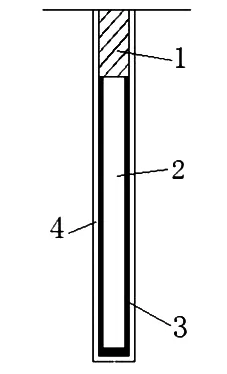

打孔完毕后,进行装药,采用配置好的泥浆(比重1.10~1.30,稠度20s~25s)装填炮孔,然后填装炸药,并用泥水混合介质将炮孔剩余部分填充,最后用湿透的土石料进行炮孔封堵以达到良好的爆破效果。土石料配合比拟定为黏土:砂:水=75∶10∶15,具有一定的塑性和强度,并根据实际情况调整炮泥尺寸。爆孔装药方式见图1,图中1为土石料堵塞段;2为岩石乳化炸药装药段,3为泥水混合装填层;4为自然形成的固壁与防渗保护层。

图1 爆孔装药方式

4.3 表面处理操作要点

实施爆破前,将爆破台阶梯段面、临空面用降尘剂做湿润处理,增强对爆破粉尘的凝聚、捕捉能力,保证绿色施工的环保目标实现。

4.4 爆破操作要点

采用毫秒微差爆破技术可以减轻地震波,减少二次爆破,根据爆炸设计顺序,先爆的炮孔为后爆的炮孔提供临空面,提高爆破效率,爆破网络图同常规爆破网络。

实施爆破前,将爆破台阶面、临空面用降尘剂淋湿,以借助粉尘颗粒间液桥力的作用来达到降低爆破破碎时产生粉尘的目的。降尘剂配方拟选用增强水面表面活性的化学制剂和质量分数0.3%氯化钠电解质溶液等,增强对爆破粉尘的凝聚、捕捉能力,保证施工绿色环保。

5 材料设备

5.1 材料

(1)泥水混合物介质的配合质量份数比例为黏土:水=20~30∶70~80,自制柱状泥水袋φ110mm;孔顶土石料堵塞介质配合质量份数比例为黏土:砂:水=65~75∶10~15∶15~20。

(2)降尘剂选用降低水面张力的表面活性化学制剂与基料和水按一定比例混合制成。表面活性化学制剂为质量百分数0.05%的十二烷基苯磺酸钠溶液或十二烷基硫酸钠溶液;基料为质量百分数0.3%的氯化钠电解质溶液。

DN315、DN250、DN200、DN160 等管沟采用斗宽1.2 m的挖掘机开挖,人工辅助底面修整,管沟断面为矩形,自地面向下1.8m,管沟底宽1.2 m, 底部应平顺;DN110、DN90、DN75、DN63、DN50、DN32、DN25、DN20各种管沟采用人工开挖,人工底面修整,管沟断面为矩形,自地面向下0.8m,管沟底宽0.5m,底部应平顺。管沟开挖应根据管道敷设方向合理确定开挖区段,分段施工,敞沟时间尽量缩短。

(3)2号岩石乳化炸药φ70mm/2000g。

(4)水桶、锄镐、竹竿等。

(5)炮孔的直径均为105mm,爆破采用毫秒延期电雷管。

5.2 设备

(1)环保除尘风送式喷雾机。

(2)志高ZGYX-430 C潜孔钻,钻孔直径110mm。

(3)志高132SCY-14.5柴油机驱动移动式螺杆空压机。

(4)BT-9300Z激光粒度分布仪。

6 爆破应用

图2 炮孔排列顺序

把每个炮孔装填之后,用水车洒水使爆破台阶面、临空面完全润湿。人群疏散后,进行爆破。

7 结果及分析

7.1 爆破扬尘

爆破过程中,爆破区产生的烟尘颜色呈深黑状,产生的烟尘量很少,并且扬尘量小,扬尘高度低,扬尘下落时间短即下落速度快。这是由于炮孔中的水雾射出与扬尘结合泥化迅速落下。

与常规爆破区对比,可以清楚地看出常规爆破区域产生的爆破粉尘产量远大于水压爆破区域,水压爆破产生的水雾对爆破粉尘的扩散有着很好的抑制效果。

7.2 爆破粉尘粒径分析

收集现场爆破粉尘,利用BT-9300Z激光粒度分布仪进行粒度分析(分析结果见表1)。表1分为普通爆破和水压爆破,每次爆破收集两次数据。通过数据分析,可以得出水压爆破产生粉尘粒径明显大于普通爆破,这样有利于粉尘下落,提高降尘效果。

表1 普通爆破与水压爆破数据对比

由表1可知,水压爆破特征粒度如中位径、体积平均径、长度平均径、面积平均径等均明显增大,粉尘运移能力显著降低,粉尘扩散能力变小。此外,颗粒变大,有利于爆炸水雾及水预湿对粉尘的抑制,说明水压爆破具有提高降尘作用。同时,跨度明显降低,表明粉尘颗粒粒度分布集中,在相同的外界条件下,更有利于水雾对颗粒的捕捉,水压爆破是有利于爆破降尘的。

8 结语

水压爆破施工产生的扬尘有良好的抑尘效果,水压爆破可以增大粉尘粒径,总体粉尘粒度指数好于常规爆破粉尘,对爆破过程中的扬尘具有很大的抑制作用。