填料塔气体分布装置的结构优化和流场模拟

2021-11-02朱灿朋穆传冰田宝龙李义超

朱灿朋 穆传冰 田宝龙 李义超

(北京首钢国际工程技术有限公司冶金工程分公司焦化事业部 北京市冶金三维仿真设计工程技术研究中心)

0 引言

长久以来,填料塔初始气体分布的重要性尚未被充分重视。通常认为,塔内气流初始不均匀分布状况会在填料层的阻力作用下得到改善,从而迅速均匀分布,因此早期设计人员只采用一些简单的进气结构。随着大型填料塔的开发和使用,气体的初始分布问题逐步受到重视。陆续出现了设置均布格栅或格栅组合来使气体均布的结构。21世纪以来,为了进一步提高气体分布均匀程度和传质效率,开发了许多性能更好的气体分布器。大型填料塔而言的设计难点在于如何妥善地处理填料塔的放大效应[1]。

如果填料塔中存在气相偏压,会使填料的传质和分离效率显著降低,影响产品质量,严重时甚至会引起上升气流夹带,造成塔内操作不正常。因此,气体分布器的均匀分布性能好坏是决定填料塔设计成败的关键因素[2]。

1 气体分布器的介绍

随着新型大空隙率、低压降高效填料不断开发研究和大型浅填料层填料塔的广泛应用,塔内气流在第一层填料床内就可以达到均匀分布的传统观点已被研究人员摒弃。对于气体在填料塔内的分布情况,研究者已经进行了大量的基础理论研究,在此基础上研制出了较为合理的气体分布器结构,并在逐渐研发了各种类型的气体分布器来提高气体的初始分布程度进而提高填料塔的使用性能。

填料塔内气体的分布,尤其是气体进口气流的初始分布情况,对大型填料塔的设备性能影响十分显著。董谊仁等[3-7]对气体初始分布情况的研究和试验结果表明,由于气体的偏流使塔内气体沿径向分布不均匀,导致了填料层中气体分布不均匀,对填料塔的气体运动特性和效率造成直接影响。在气流初始分布比较均匀时,填料床层内的气流速度分布情况将不再受填料高度和气液负荷的影响,液体的壁流现象也会有所改善。根据理论分析结果和工程实践可知,良好的气体分布器应具备下列性能[3]:

(1) 气流均匀分布,使入塔的气体在全塔截面上能保持相同的上升速度;

(2) 由于气流中夹带的液滴较少,应尽可能地使其分离;

(3) 阻力小,能使高速流渐缓慢减速,减少冲击,使动能更多地转化为静压能;

(4) 占塔内的空间小,装置高度低;

(5) 操作性能可靠,内部不易结块堵塞;

(6) 结构型式简单,材料用量少,加工方便。

在众多类型的气体初始分布器中,双列叶片式和双切向环流式这两种类型的气体分布器在综合使用性能和制造成本方面有明显的优势,得到了广泛应用。在分布器性能参数中,气体的均布性能和流动阻力是评价气体分布器性能的两个主要指标。

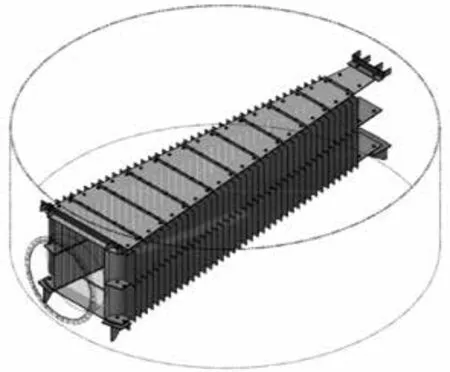

1.1 双列叶片式气体分布器

双列叶片式气体分布器如图1所示。双列叶片式气体分布器是20世纪90年代由欧洲的苏尔寿公司推出的, 21世纪以来,国内的塔器设计企业将其引进并进行了大量改进研究。该分布器的气体沿进口径向流入塔内,入口两侧有两排导弧叶片,顶部和底部则采用封闭结构。气流沿着两排叶片从左右两侧分离并冲向塔壁。塔两侧气流速率较大,气流中心会向下形成漩涡。该结构气速分布较均匀,液沫夹带量少,阻力较小,结构紧凑且适应范围广,目前已经有应用于直径10 m以上的大型填料塔的成功经验[8]。

图1 双列叶片式气体分布器

针对该双列叶片分布器在使用过程中出现的有关问题和不足,对其结构进行了改进,在双层分布器的情况下,使上下层交错分布提高了气流分布的均匀性,在分布器上方增加锯齿形均布环来解决壁流和偏流问题。

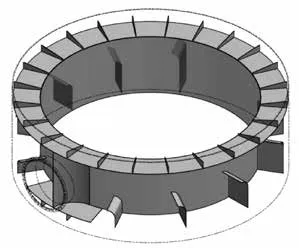

1.2 双切向环流式气体分布器

双均匀环流式气体分布器如图2所示。双切向环流式气体分布器是20世纪90年代由美国某公司推出的产品。气相流进入塔内前,被左右对称结构的导流板分成两股流体,然后分别进入内外套筒之间的弧形通道,由于物料沿弧形通道运动时产生离心力,液滴被甩向塔壁并沿塔壁流下,导流弧板的位置高度沿环形通道采用逐渐上升布置,气体则依次被弧形导流板截流分成多股流体并沿导流板弯向流向塔底,再折返向上流动,经内套筒进入分布器上方空间。弧型通道、导流弧板、塔底空间和分布器上方空间的共同作用使原料气在塔内均匀分布。其气速分布较均匀,液沫夹带量少,阻力影响较小,综合性能好,适应范围广,在直径10 m以上的大型填料塔中应用较多[9]。

图2 双切向环流式气体分布器

为了解决双切向环流分布器的问题和不足,在内套筒内部设置十字导叶,从而减少塔心旋涡,减少动能损失,并相应提高气体均匀程度。

2 气体分布器的流场模拟

理论分析方法的优点是经推导得到的结果具有普遍性,各种影响因素清晰可见,可作为指导实验研究和验证新的数值计算方法的理论基础。然而,为了得到理论的抽象结果和确保研究的有序性,需要对模型进行简化。特别是对于非线性情况,只有少数流动状态才能给出理论解析结果。

实验测量方法所得结果较为真实可靠。该结果是理论分析和数值方法的基础,其重要性不容小觑。但实验时往往受到模型尺寸、流场扰动、人为因素以及测量精度的限制,复杂的流场很难通过实验方法得到精确结果。此外,实验方法还会遇到许多困难和不便,如资金不足、人力物力成本巨大、周期长等。

计算流体(CFD)方法克服了前两种方法的缺点。CFD是利用数值模拟方法通过计算机求解描述流体运动的数学方程并结合物理方程、边界条件设定等揭示流体运动的物理规律,可以研究定常流体运动的空间物理特性和非定常流体运动的时空物理特征[10]。

常用的CFD软件的求解器是基于有限体积法,将计算分析模型离散化为一系列控制体积,根据这些控制体得到质量、动量、能量等通用守恒方程,再将偏微分方程组离散化为代数方程,最后利用数值方法求解方程组来获取流场计算结果。随着计算机技术不断发展,众多计算流体力学软件如FLUENT,CFX等问世,使得计算流体力学方法广泛应用成为可能[11]。

流体流动进行模拟研究包括以下几个步骤:

(1) 确定对象的流动特性;

(2) 建立物理模型,进行网格划分;

(3) 建立数学模型,进行确认;

(4) 数值计算,具体包括边界条件和初值的设定、方程离散和方程的求解;

(5) 模拟结果的处理分析。

为了简化模拟过程,进行以下假设:

(1)介质选用20 ℃的空气,指定气体进口流速分别为15 m/s,20 m/s,25 m/s;

(2)除气体出入口外,所有壁面均为刚性光滑表面;

(3)壁面采用无滑移边界条件,湍流采用标准壁面函数法进行处理。

气体入口采用速度初始条件,气体出口采用平均压强初始条件,这样的设置更容易得到收敛的结果。计算方式采用双精度条件的有限体积法,迭代次数设定为5 000次。分别计算两种气体分布器和两种改进型气体分布器内部的速度场分布情况。

2.1 气体分布器的流场模拟

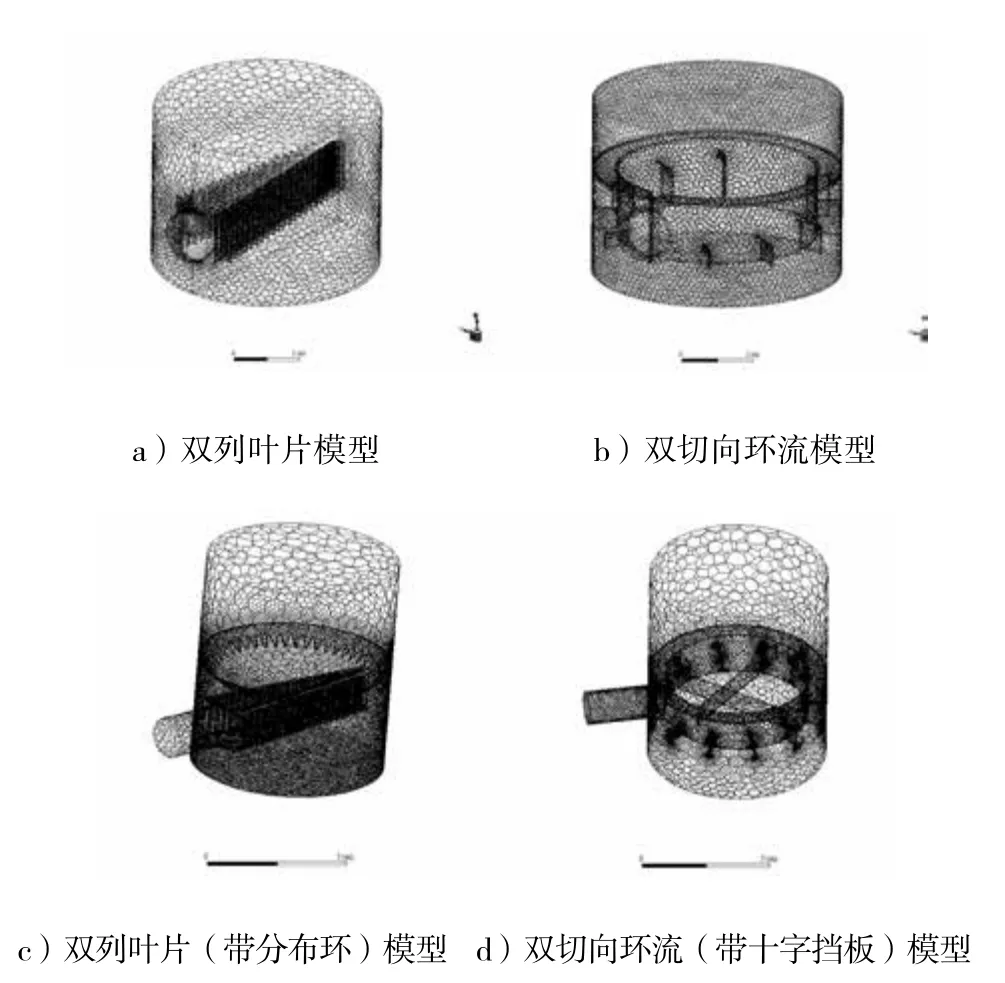

气体分布器的有限元模型如图3所示。

图3 有限元模型示意图

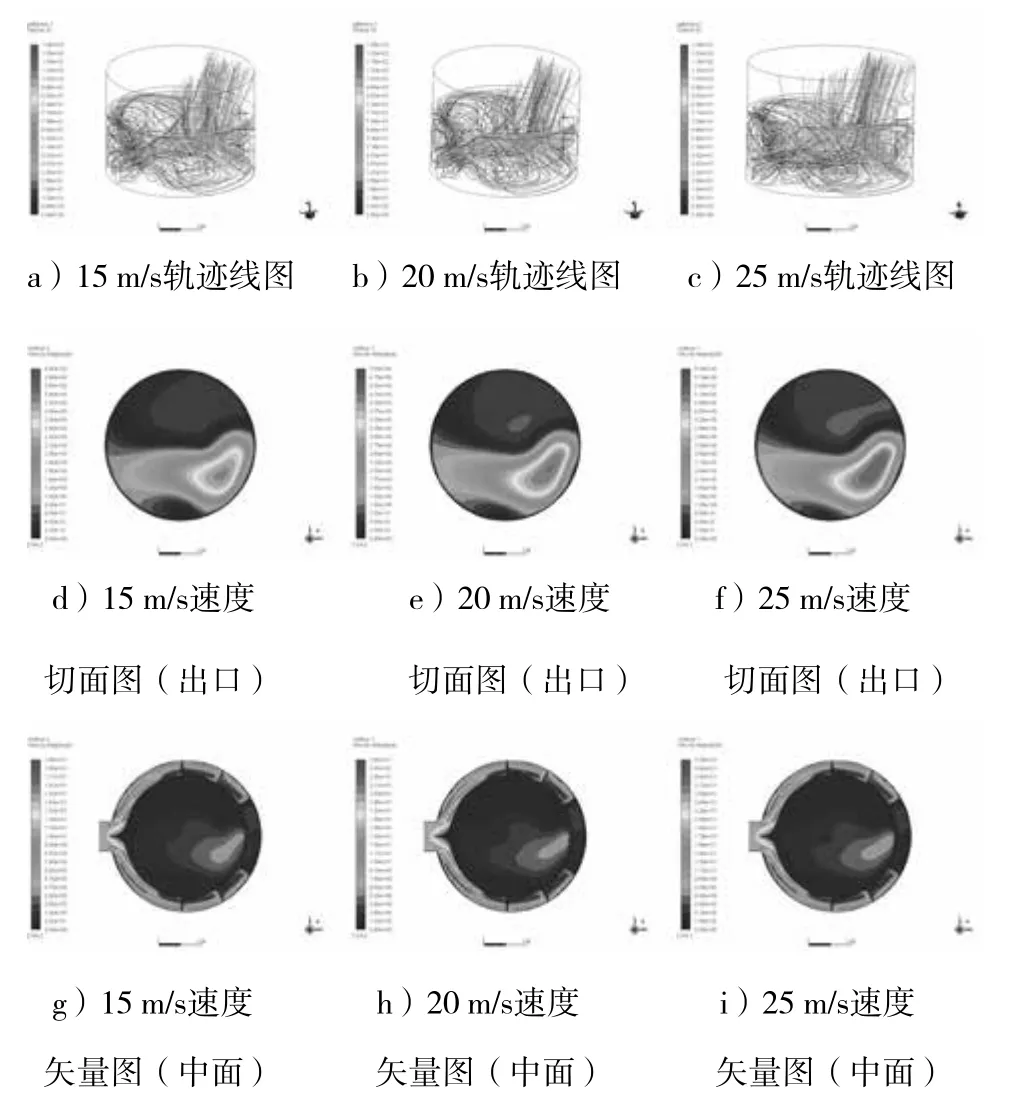

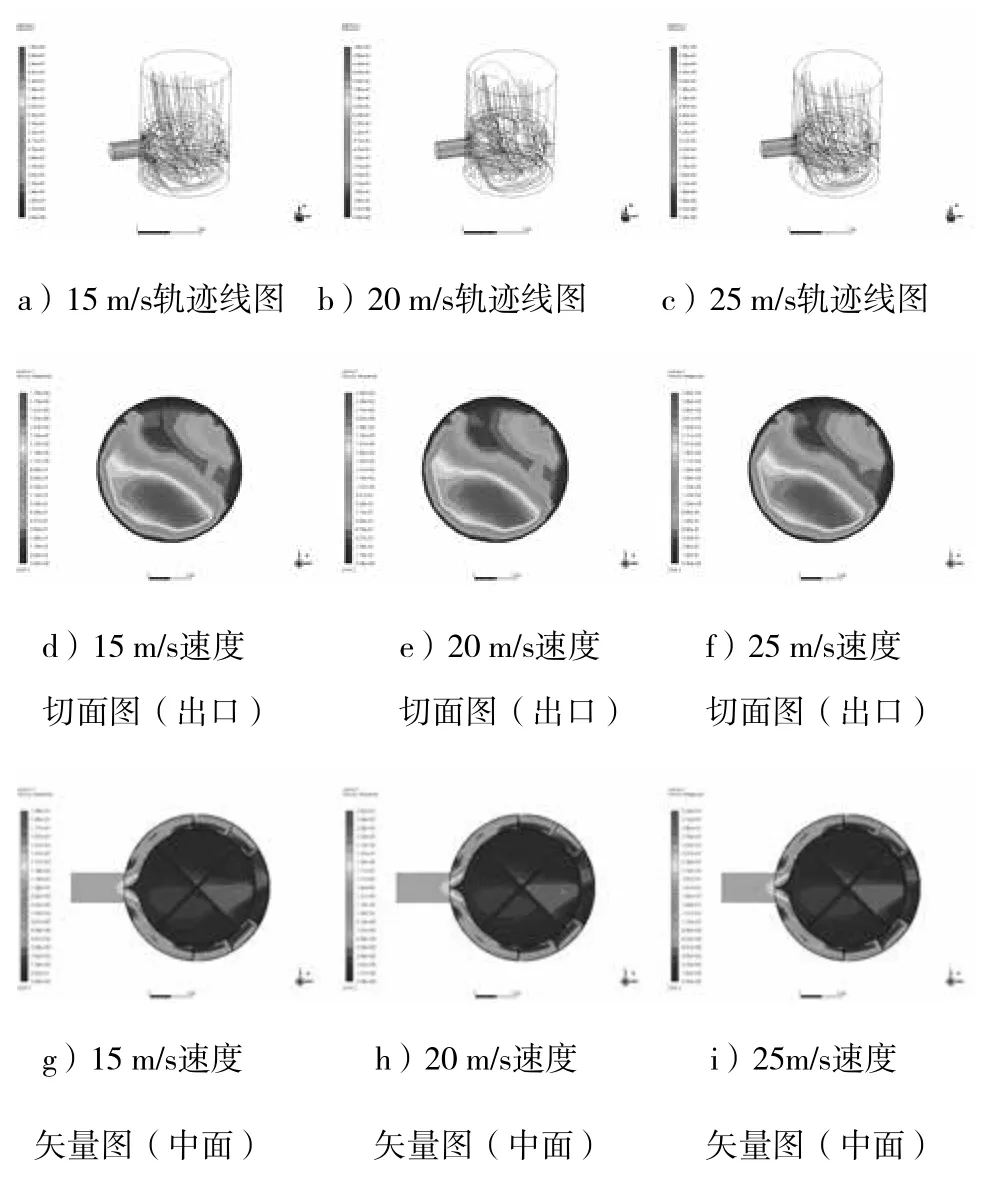

双列叶片气体分布器的计算结果如图4所示。

图4 双列叶片式气体分布器速度场

双切向环流气体分布器的计算结果如图5所示。

图5 双切向环流式气体分布器速度场

双列叶片气体分布器(带分布环)的计算结果如图6所示。

图6 双列叶片气体分布器(带分布环)速度场

双切向环流气体分布器(带十字挡板)的计算结果如图7所示。

图7 双切向环流式(带十字挡板)气体分布器速度场

2.2 流场模拟结果的讨论

(1)双列叶片的结果讨论

从图4计算结果可以看出,对于相同结构的双列叶片气体分布器的速度场分布规律相同,出口平面存在两个接近内壁面的速度不均匀区域,证明两处出现了偏流现象,有必要对分布器结构进行优化。

(2) 双切向环流的结果讨论

从图5计算结果可以看出,对于相同结构的双列叶片气体分布器的速度场分布规律相同,在出口平面存在两个接近内壁面的速度不均匀区域,证明两处出现了偏流现象,有必要对分布器结构进行优化。

(3) 双列叶片(带分布环)的结果讨论

从图6计算结果可以看出,采用双列叶片(带分布环)的结构气体分布效果较原型有一定改善,偏流面积明显减小,但压力降有所增加。

(4) 双切向环流(带十字挡板)的结果讨论

从图7计算结果可以看出,对于采用双列叶片(带分布环)气体分布器较原型有明显的改善,偏流面积明显减小,但压力降有所增加。

(5) 压力降和均匀度指标的对比

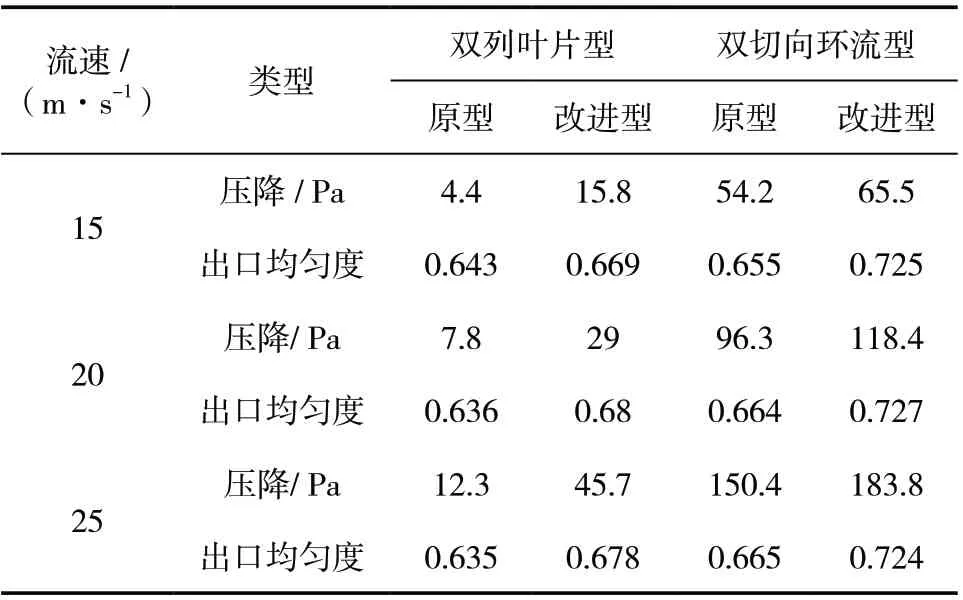

压力降和均匀度是气体分布器的关键参数,计算结果可见表1。

表1 不同速度条件下压力降和均匀度情况

从表1可以看出,双列叶片型压降较小,改进型分布器压力降有较大增加,但较双切向环流稍小,不管是原型还是改进型,出口均匀度都在70%以下,均布效果提升不明显。

双切向环流型压降较大,改进型压力降增加了约20%,均匀度较前者更佳,其改进型均布效果接近73%(分布器上方2 m处),证明了采用改进型结构有效提高了均布效果。

3 结论

填料塔具有效率高、压降小、通量大、适应性强等优点而被广泛用于精馏、吸收、分离等化工单元操作。填料塔内件的设计选型时,应注意气体分布器与填料性能之间的匹配关系,二者配置合理才能使填料塔的设计更合理。

随着计算机技术的发展,计算流体力学等先进设计手段和研究方法不断推动填料塔内部结构研究的深入。通过流体计算软件得到气体在其内部的流动状态,并结合有关实验结果来掌握塔内气体流动规律,可为填料塔初始气体分布器结构的改进提供理论依据和技术支持。