耐候钢SPA-H边部红锈改善

2021-11-02薛洪涛

薛洪涛,王 超,刘 丹

(日照钢铁控股集团有限公司,山东 日照 276800)

我国是集装箱制造大国,我国集装箱年产量在全球市场占有率约96.1%[1]。在国家政策引导下,智能制造技术近年来也在集装箱制造企业快速发展,顶板一次成型技术的推广,工业机器人的大量应用,是集装箱制造企业技术升级的趋势。随着自动化程度提高,标准化管理的推进,集装箱生产企业对集装箱用耐候钢产品的质量,包括表面、板形、尺寸等质量指标要求越来越高。提升产品质量,满足集装箱制造行业智能制造发展趋势,才能提升客户满意度,保持集装箱用耐候钢产品市场占比。

1 日钢耐候钢简介

日照钢铁控股集团有限公司自2010年开始研发耐候钢SPA-H至今,通过多条热轧、平整产线的配合,具备集装箱用耐候钢产品全规格生产能力,连续多年产销量保持同行业领先,SPA-H耐候钢产品市场占有率40%以上,与中集、中海等世界主要集装箱制造企业形成长期稳定的合作关系。

2 边部红锈缺陷

2.1 耐候钢SPA-H简介

SPA-H,出自日本JIS G3125标准,是一种耐大气腐蚀结构钢,在我国主要用于集装箱的生产制造,也称集装箱板。JIS G3125-2015标准中,要求SPA-H卷板表面不允许存在影响使用的缺陷,存在可以修补的缺陷时,修补深度不得超过公称厚度的20%,修补面积不得超过钢板单面面积的2%。

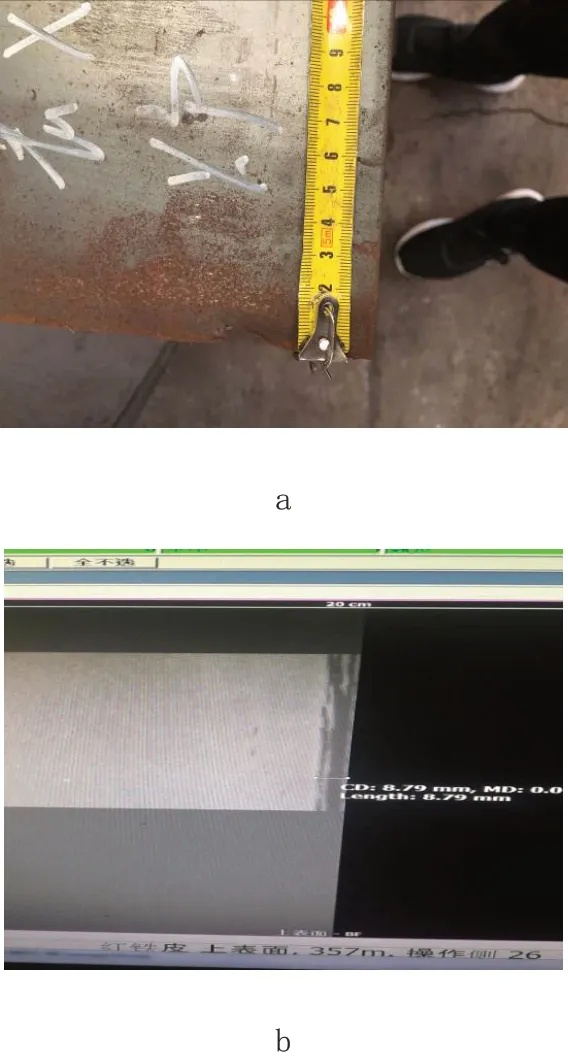

2.2 边部红锈缺陷形貌

边部红锈是一种分布于钢板边部的红色氧化铁皮类缺陷。根据观测数据,边部红锈缺陷通长连续或断续存在于钢板边部,主要分布在边部0mm~25mm范围内,上下表面都有,严重部位可达边部50mm位置。对边部红锈位置成分和断面形貌进行分析,成分符合JIS 3125标准要求,主要以Fe2O3为主,附着在带钢表面不易清除。严重部位红锈清除后带钢表面会留有凹凸不平的凹坑,恶化带钢表面质量,对后续集装箱和其他加工造成不良影响。

图1 边部红锈缺陷(a)和表检仪检测红锈缺陷(b)

在集装箱制造行业,边部红锈缺陷在加工过程中,经正常喷丸工序后无法清除干净,造成后续喷漆和美妆工序掉漆现象。若增加喷丸力度,可改善喷丸效果,但同时会带来带钢本体板形起伏程度增加,出现明显浪形缺陷;若降低喷丸带钢运行速度,会降低喷丸工序生产效率,增加工序成本,不满足全产线生产节奏和成本控制的要求。

3 改善工艺及效果

3.1 原因分析

氧化铁皮是指在加热和轧制过程中,带钢表面与O2接触而产生的金属氧化物,通常将加热炉内生成的称为一次氧化铁皮,在轧制过程中产生的称为二次和三次氧化铁皮。不同的阶段产生的氧化铁皮,其结构与厚度也不相同。加热炉内产生的一次氧化铁皮厚度在2mm~4mm之间,与我公司出现的边部17μm厚氧化铁皮缺陷厚度不对应。边部红锈呈现红色,判断是以Fe2O3为主。

边部红锈缺陷的成因,辽宁师专的马海涛从Si含量不同对外贸SS400产品红锈的成因进行了研究[2],河钢从成分和轧线各区域工艺设定对某高强钢产品红锈缺陷的影响进行了分析[3]。分析我公司耐候钢产品红锈产生的颜色、存在位置、厚度等特征,确定耐候钢边部红锈主要是在轧制过程中形成。

3.2 改善措施

根据边部红锈的原因分析,改善的思路是以轧制工艺标准调整为主,辅助成分设计调整的方法,在兼顾保障产品性能稳定的前提下,制定改善措施。

(1)工艺标准优化,降低加热温度,缩短加热时间,减小板坯减宽量,调整终轧和卷取温度,优化后的工艺标准见表1。

表1 工艺温度优化

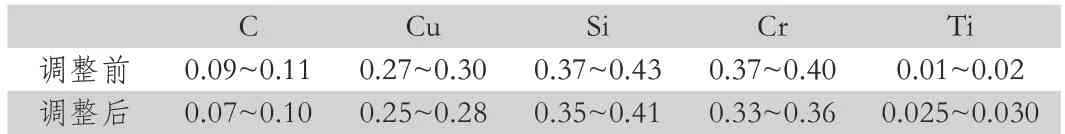

(2)成分优化,降低对边部红锈有影响的Si、Cu元素含量,同时提高Ti元素含量,保障产品性能满足JIS 3125标准,优化前后成分对比见表2。

表2 各化学元素质量分数优化(%)

(3)除鳞道次和除鳞压力控制,因1580mm热轧线粗轧和精轧除鳞系统共用1个泵站供水,在炉后除鳞、粗轧机前除鳞和精轧入口除鳞三个位置同时开启时,除鳞系统压力出现大幅降低,影响除鳞效果,为此通过生产节奏控制,避免出现三点除鳞现象,改善除鳞效果。

(4)其他控制措施,包括降低粗轧机组轧制速度,增加单位长度的除鳞时间;增加精轧机架间冷却水,提高轧制速度,减少带钢在卷取前与空气的接触时间。

工艺标准调整后在日钢1580mm热轧线进行生产验证,实际生产工艺控制结果见表3。

表3 生产过程控制

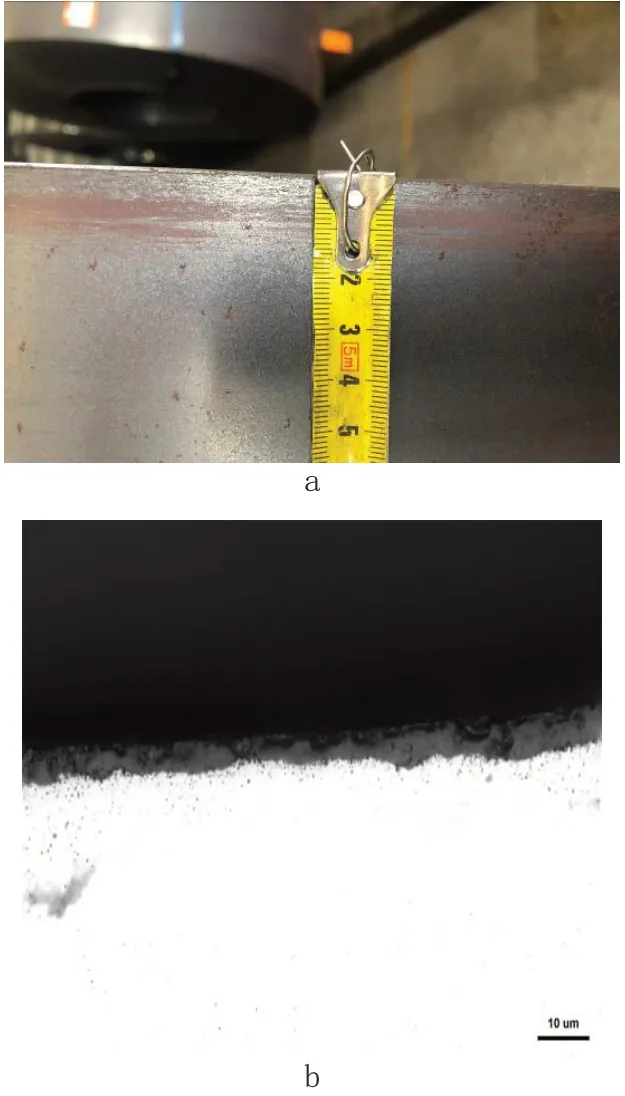

图2 工艺调整后边部红色锈层宏观形貌(a)、厚度检测结果(b)

边部红锈缺陷仍然存在,但相对调整前红锈程度有明显减轻,对边部红锈缺陷进行力学性能和氧化铁皮检测,产品力学性能满足JIS 3125标准,边部红锈的厚度由调整前的17μm降至10μm以下。

对氧化铁皮的断面形貌进行分析分析,部分氧化铁皮外表面有少量Fe2O3,因此试样表面呈现红色,试样表面氧化铁皮厚度不均匀,较薄处有4~6μm,最厚处7.46μm。

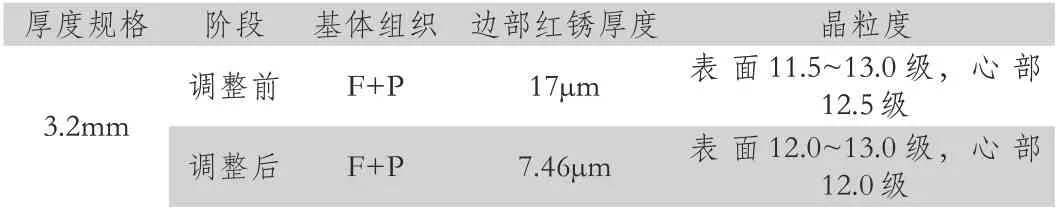

表4 高倍检验结果

跟踪青岛某箱厂工艺改善后耐候钢产品使用情况,带钢边部红锈经正常喷丸工艺处理后去除干净,表面光洁度与带钢本体相似,有轻微印记,辊涂底漆后可完全遮盖印记,后续喷漆和美妆无掉漆现象,能够满足集装箱制造对带钢表面质量的要求。

图3 喷丸后表面(a)与辊涂底漆后表面(b)

4 总结

通过对边部红锈缺陷的分析检测,采取成分设计优化和温度标准调整试验,可得出结论。

(1)边部红锈缺陷是常见的耐候钢产品表面缺陷,红锈厚度>10μm时会带来集装箱制造掉漆风险。

(2)通过对轧钢温度标准和C、Si、Cu、Ti等成分的调整,边部红锈缺陷厚度由17μm可降低至7.46μm,红锈厚度大幅降低。

(3)确认改善后客户使用效果,改善后的产品经客户喷丸工序可将边部红锈完全清除,后续辊涂和美妆工序不受影响,未再出现掉漆现象。