离焦量对激光熔覆TiCoNiCrFe高熵合金涂层组织与性能的影响研究

2021-11-02于克东

于克东,赵 伟,张 辉

齐鲁工业大学(山东省科学院) 机械与汽车工程学院,济南 250353

高熵合金自从由叶均蔚[1]提出以来,就备受关注。作为一种新型体系材料,高熵合金的设计思想已不再局限于传统的单一合金主元设计框架,而创建了新的材料体系[2-3]。一般来说,高熵合金是具有5种或5种以上等摩尔的元素组成的合金,每个元素的原子分数介于5%~35%之间。多组元合金易于结合成简单的固溶体,这是因为高熵合金能打破传统的吉布斯相率[4],抑制金属间化合物的形成。高熵合金不仅可以能形成简单的晶体结构,而且综合性能优异。适当的设计合金成分,可以获得高强度、高硬度、抗高温蠕变、耐高温氧化、耐磨耐蚀和电磁等性能的合金[5-10]。

最初制备的高熵合的备方法主要是熔铸和真空电弧熔炼[11-12],后来又采用了磁控溅射[13]、电子束蒸发[14]、电化学沉积[15]和机械合金化[16]等方法也成功的制备了高熵合金。但是熔铸技术由于热胀、冷缩效应易产生孔隙等缺陷,且成本较高,因此大量学者开始研究激光熔覆制备高熵合金技术[17-20]。激光熔覆技术将基体与熔覆材料相结合,利用高能量密度的激光束,使基体与熔覆材料形成冶金结合,实现快速凝固。作为重要工业制备技术的激光熔覆技术具有快速加热、快速凝固的特点,用该方法制备高熵合金能弥补传统方法制备高熵合金所存在的缺陷,因而采用激光熔覆工艺制备高熵合金涂层具有一定的优势。

目前高熵合金主要基于“鸡尾酒”效应来进行成分设计,不能按照预期结构设计合金。高熵合金设计的关键在于获得单一的固溶体,避免产生大量金属间化合物。研究结果表明,影响合金中相形成的主要因素是组元的电负性、原子尺寸、晶体结构等。Ti、Co、Ni、Cr、Fe五种元素均处于第四周期,原子半径和电负性相近,易于形成单一固溶体。因此,本文利用激光熔覆技术制备TiCoNiCrFe高熵合金涂层,并在激光功率采用1.5 kW,扫描速率为5 mm/s的情况下,研究了离焦量对高熵合金涂层组织和性能的影响。

1 实验材料及方法

1.1 实验材料和成分设计

1.1.1 基体材料

本试验采用316L不锈钢50 mm×40 mm×6 mm的矩形试样作为基体材料,对切割加工后得到的矩形试样去除氧化皮,烘干后封装待用。

1.1.2 熔覆材料

通过稀释316L不锈钢基体得到熔覆层中的 Fe元素,通过激光熔覆粉末得到其它元素,各元素的特性见表1。实验所用的Ti、Co、Ni、Cr、Fe粉末纯度≥99%,粒度为100目。将粉末按照等摩尔比例配置,然后球磨2 h,使得粉末中的元素混合均匀。在316L不锈钢试样的表面,以水玻璃作为粘结剂,预涂1 mm厚的粉末。涂覆后放入真空干燥箱,使其彻底干燥。

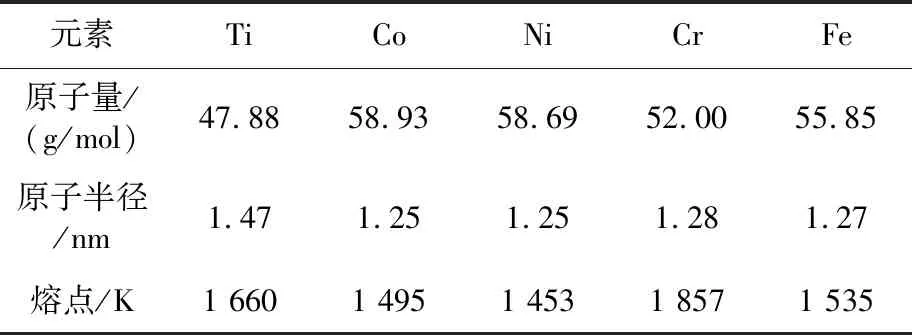

表1 Ti、Co、Ni、Cr、Fe各元素特性

1.1.3 激光功率的确定

激光功率是影响熔覆层质量的主要因素之一。若激光功率过小,易出现起球、孔洞等缺陷;若激光功率过大,则会导致稀释率过高,使熔覆层形貌对称性差,熔覆层不平整。

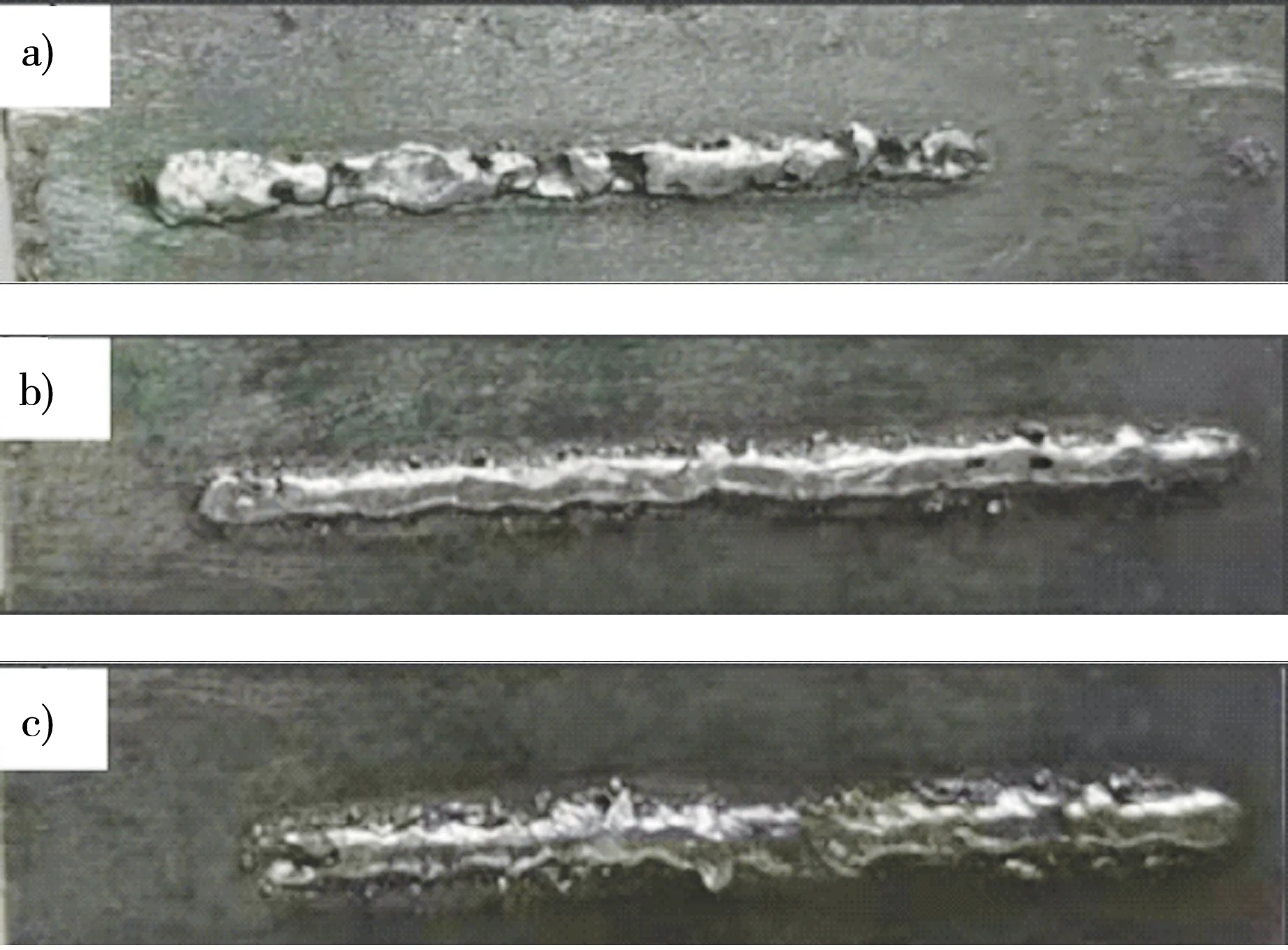

为了获得性能优良的高熵合金涂层,首先确定了激光功率对涂层成型质量的影响,如图1所示。当激光功率为1.2 kW、焊接速率为5 mm/s时,由于激光功率较小,造成的熔覆层厚度较浅,熔覆层出现孔洞等缺陷(图1a所示);当激光功率为1.5 kW、焊接速率为5 mm/s时,熔覆层成型良好,表面平滑(图1b所示);当激光功率为1.8 kW、焊接速率为5 mm/s时,熔覆层不光滑,由于功率过高,所以熔覆材料过烧,材料蒸发过快,稀释过大,导致熔覆层厚度不均匀(图1c所示)。

注:a)1.2 kW;b)1.5 kW;c)1.8 kW。

1.1.4 涂层的制备

实验采用激光熔覆法制备TiCoNiCrFe高熵合金,其熔覆参数为:激光功率分别为1.5 kW,扫描速率为5 mm/s,离焦量分别为10 mm、15 mm和20 mm。

1.2 组织分析与力学性能测试

1.2.1 组织分析

在已经过激光熔覆处理过的试样上用线切割机切割出10 mm×10 mm×6 mm的试样,然后清洗熔覆层的污垢。之后依次用80#、180#、240#、320#、400#、600#的砂纸进行逐级打磨,然后用金刚石研磨膏进行机械抛光,直到没有划痕后,用FeCl3(5 g)+HCl(50 ml)+H2O(100 ml)的腐蚀剂进行腐蚀,腐蚀结束后立即用清水冲洗,再用酒精擦拭,然后吹干,最后用VHX-5000超景深三维观察显微系统观察试样的金相组织。

1.2.2 硬度测试

本试验采用HXD-1000TMC显微硬度计测量涂层硬度,每个试样取5次测试结果,计算的平均值,测量点间距约为0.2 mm,加载载荷为200 g,保载时间为15 s。

2 结果与分析

2.1 高熵合金涂层宏观形貌

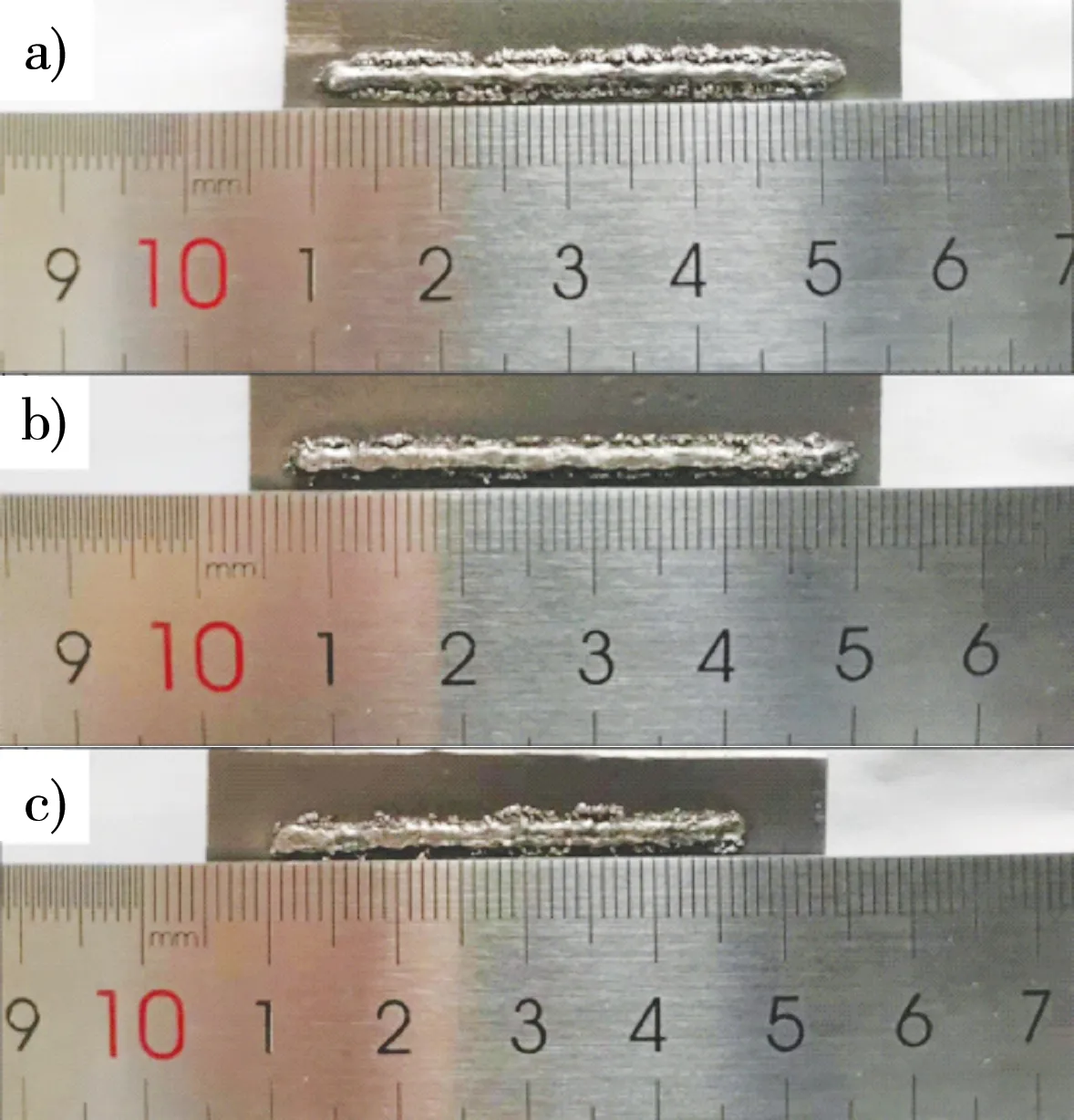

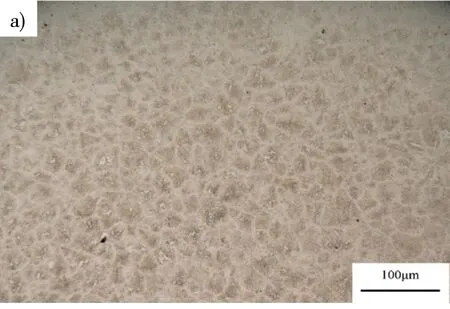

熔覆层的宏观形貌是判断涂层质量的重要依据之一。图2分别是激光功率为1.5 kW,扫描速率为5 mm/s,离焦量为10 mm(图2a)、15 mm(图2b)和20 mm(图2c)的高熵合金的宏观形貌。总体来看,熔覆层没有起球和孔洞等缺陷,表面平整,成型性较好。说明所选用的工艺参数合适。

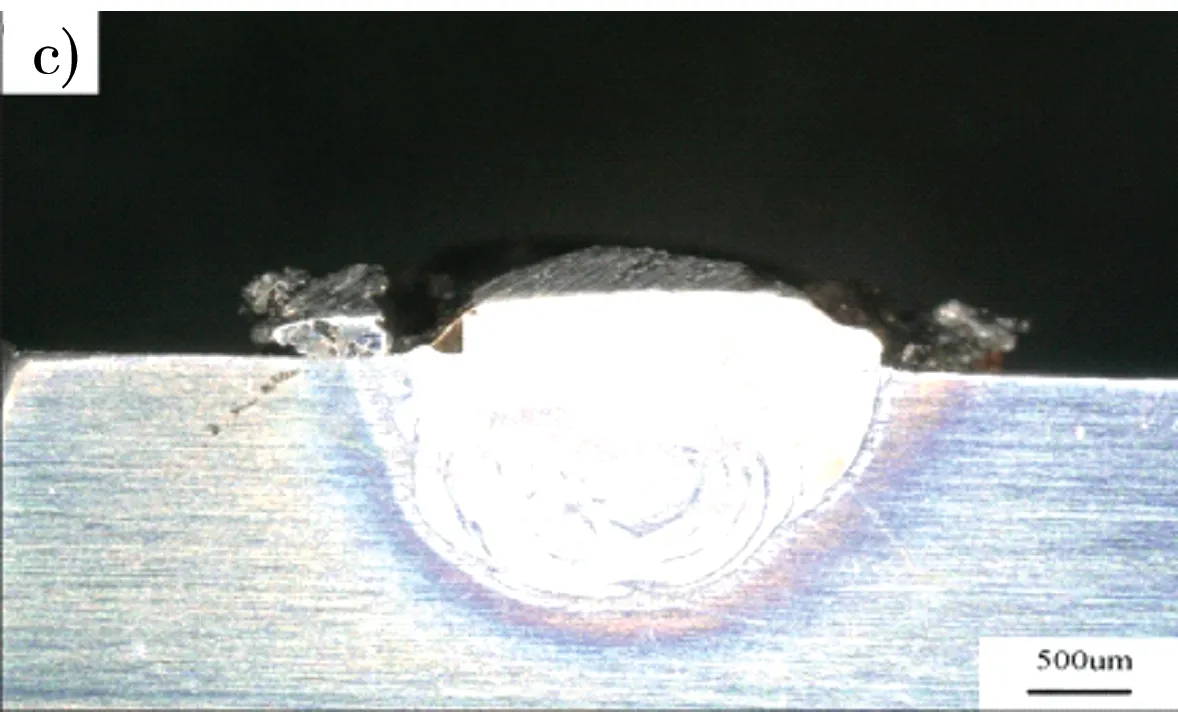

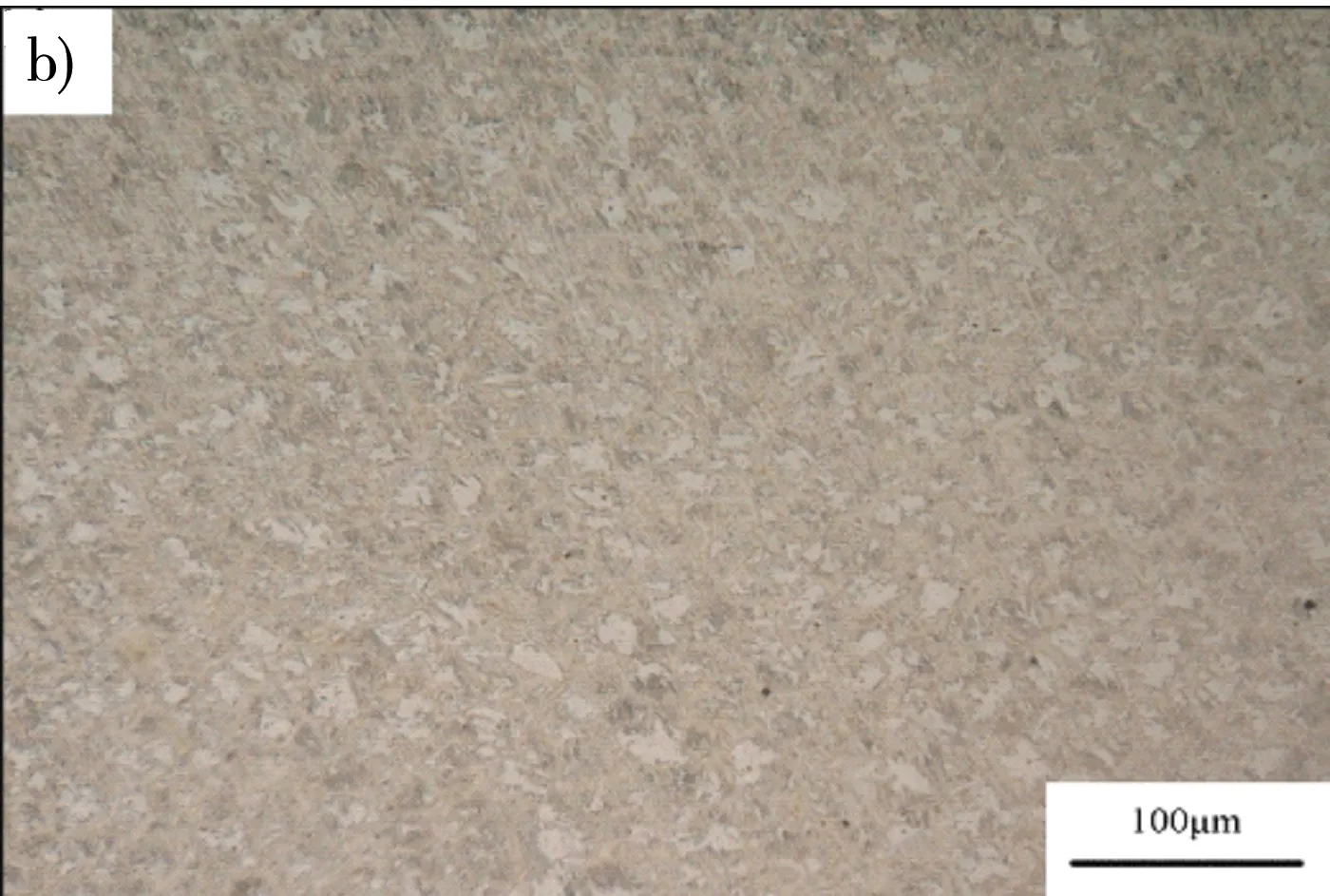

图3分别为TiCoNiCrFe高熵合金涂层离焦量为10 mm(图3a)、15 mm(图3b)和20 mm(图3c)的横断面形貌。由图可见,基体与涂层之间呈冶金结合。离焦量越大,熔覆层的熔宽越大。这是因为随着离焦量的增加,高熵合金粉末熔化的越快,使粉末和基材更快的达到熔点,熔合的越充分。

注:a)10 mm;b)15 mm;c)20 mm。

注:a)10 mm;b)15 mm;c)20 mm。

2.2 高熵合金涂层的显微组织分析

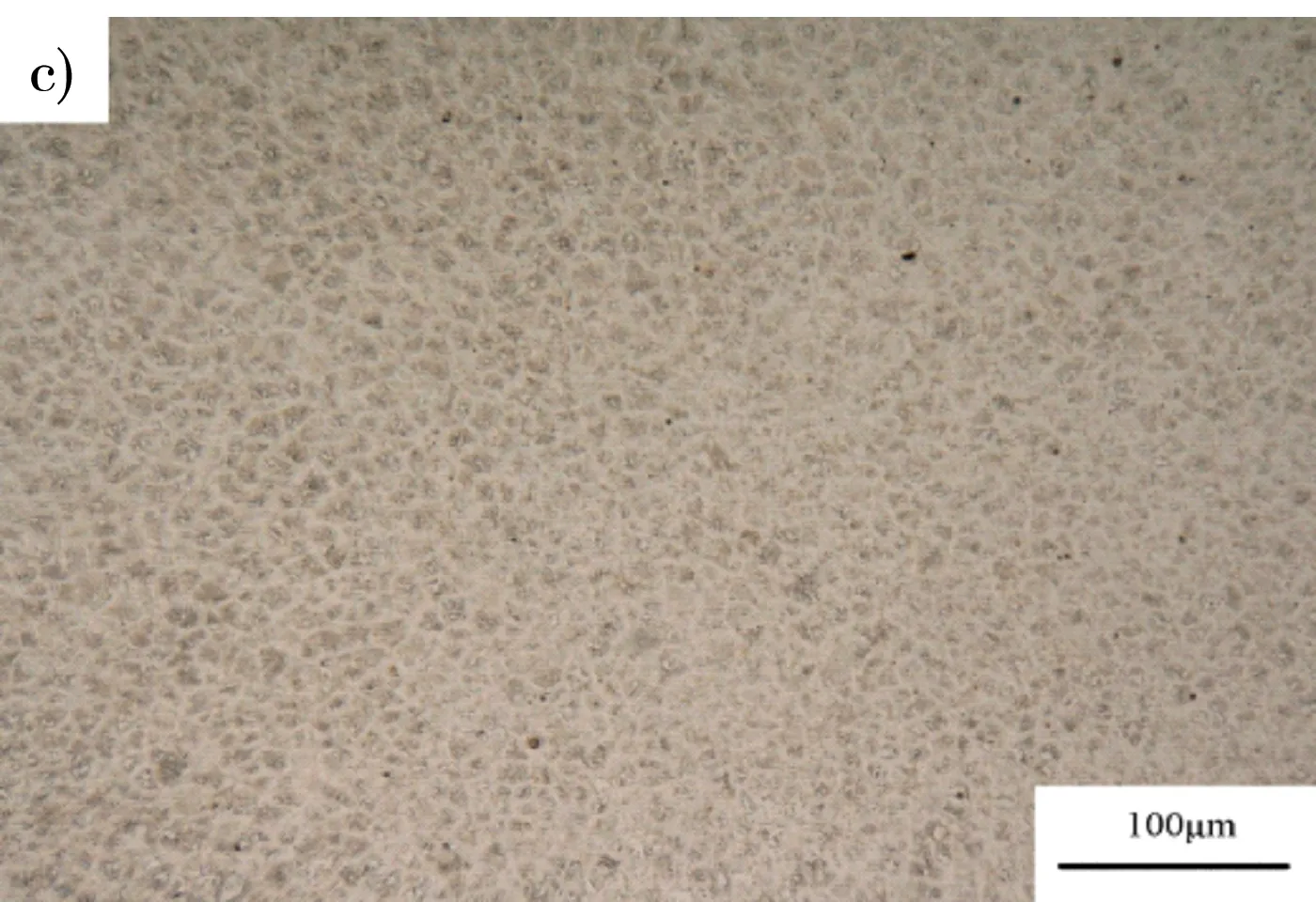

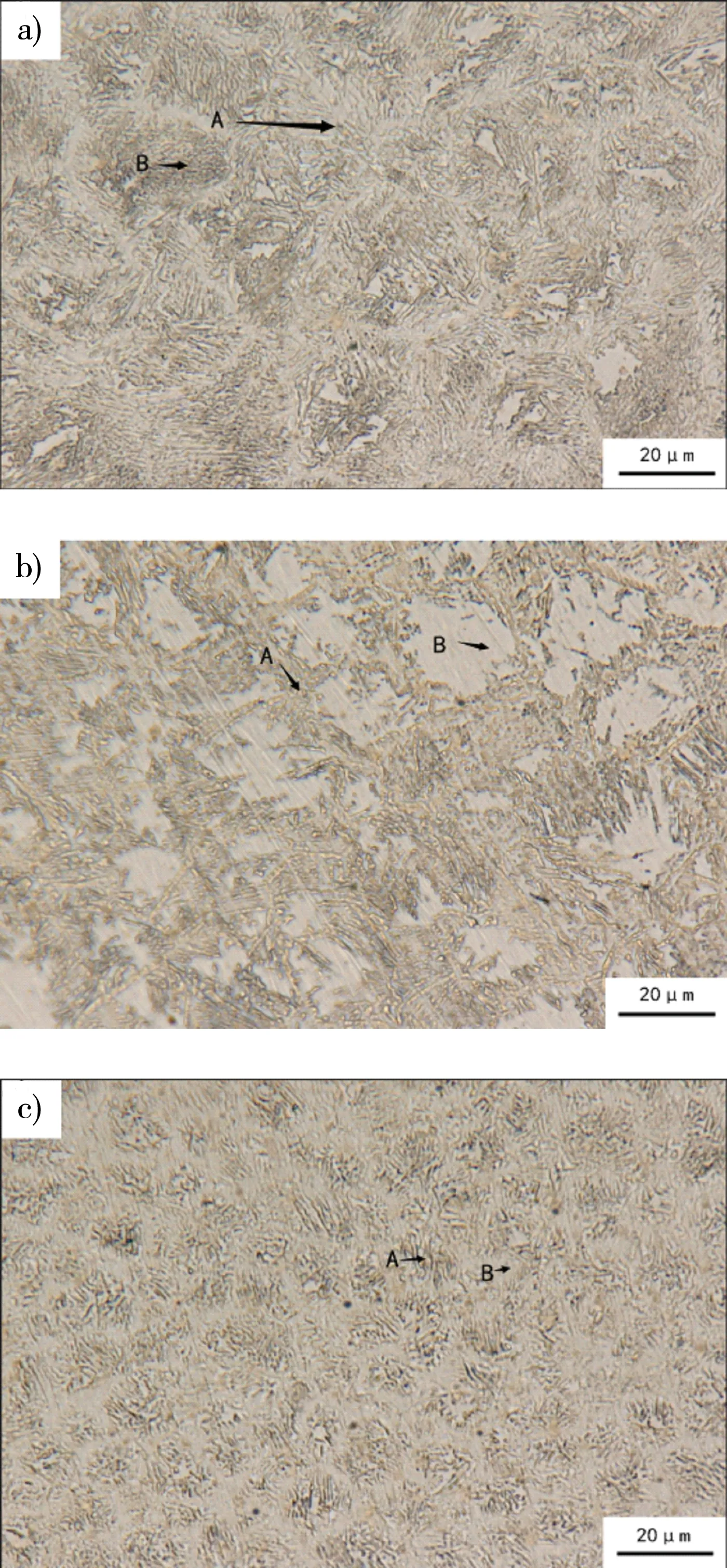

图4分别为离焦量为10 mm(图4a)、15 mm(图4b)和20 mm(图4c)且放大倍数为500的显微组织形貌,可以看出组织主要是胞状树枝晶,在胞状树枝晶之间存在着更加细小的胞状晶。图5分别为离焦量为10 mm(图5a)、15 mm(图5b)和20 mm(图5c)且为放大倍数为2 000的显微组织形貌,TiCoNiCrFe的晶体结构主要由体心立方结构和面心立方结构组成。

由图5a可以看出,TiCoNiCrFe高熵合金涂层主要为枝状晶(A区域),还有黑色相和白色相混合的胞状灰色金属间化合物(B区域)出现在枝晶间区域。

由图5b可以看出,TiCoNiCrFe高熵合金涂层主要为枝状晶(A区域)和白色金属间化合物。除了原有物质,还同时析出了一种白色金属间化合物,这种白色金属间化合物是由于合金在熔炼凝固过程中产生的成分偏析所致。

由图5c可以看出,TiCoNiCrFe高熵合金涂层形成细小的枝状晶和细小的胞状灰色金属间化合物,其形貌的变化与金属间化合物的析出有关。与图5a相比,随着离焦量的变大,枝晶间的灰色物质越来越多,表明大量的金属间化合物在晶界处析出,枝晶逐渐变小。

注:a)10 mm;b)15 mm;c)20 mm。

注:a)10 mm;b)15 mm;c)20 mm。

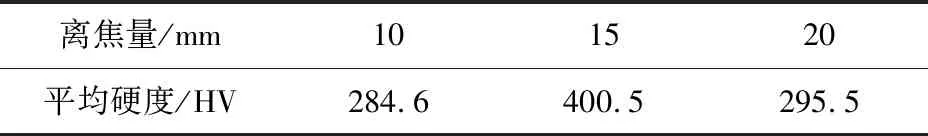

2.3 高熵合金涂层的硬度

表2为高熵合金涂层的平均显微硬度,可见当离焦量为15 mm时,TiCoNiCrFe高熵合金涂层的显微硬度最高,因为高熵合金图层中的析出白色金属间化合物能提升涂层硬度。

表2 TiCoNiCrFe高熵合金涂层显微硬度

3 结 论

1)当采用的激光功率为1.5 kW,扫描速率为5 mm/s的工艺参数时,熔覆层没有气孔等缺陷,成型性好;基体和涂层之间呈冶金结合。随着离焦量的增加,涂层的熔宽增加。

2)TiCoNiCrFe高熵合金涂层的显微组织为枝状晶和中间相,随着离焦量的提高,高熵合金涂层出现更加细小的枝状晶。

3)析出的白色中间相的固溶强化作用造成硬度提升,且当离焦量为15 mm时,TiCoNiCrFe高熵合金涂层的显微硬度最高的。

综上所述,当采用的激光功率为1.5 kW,扫描速率为5 mm/s和离焦量为15 mm的工艺参数时,TiCoNiCrFe高熵合金熔覆层成型性好,基体和涂层之间呈冶金结合,并且析出的白色中间相的固溶强化作用造成硬度提升,使其显微硬度提高,力学性能优良。