柔性断丝技术在细支卷烟生产中的应用

2021-11-02张玉海于小红韩丽萍周礼冬姚光明

王 震,游 敏*,李 青,张玉海,李 斌,王 乐,于小红,韩丽萍,周礼冬,姚光明

1.江苏中烟工业有限责任公司淮阴卷烟厂,江苏省淮安市清江浦区一品梅路32号223001 2.中国烟草总公司郑州烟草研究院,郑州高新技术产业开发区枫杨街2号450001

近年来,细支卷烟在生产过程中容易出现烟支质量和吸阻波动大、空头烟支多、烟支被刺破、燃烧锥落头率高等问题[1],其主要原因是来料中片烟的中大片率较高,进而造成切丝过程中中长丝比例较高。针对此,王亮等[2]研究了细支卷烟烟丝结构与燃烧锥落头率之间的关系,通过调节卷接工序中平准盘的类型来优化烟丝结构分布,降低卷烟燃烧过程中燃烧锥落头率。楚晗等[3]研究了不同规格卷烟烟丝结构与物理质量的差异性,发现提高中短丝比例能够提高短支卷烟的物理质量。李洪涛等[4]采用带约束条件的混料均匀设计方法对细支卷烟的烟丝结构进行优化,结果显示相关物理指标在最小值时,烟丝结构达到最佳比例。堵劲松等[5]研究了烟丝结构对卷烟物理指标的影响,发现提高中长丝比例、减少烟丝造碎能够稳定卷烟物理指标。王天怡等[6]基于灰色关联法对短支卷烟的烟丝结构进行研究,发现提高中短丝比例后,质量标偏、吸阻标偏、硬度标偏、端部落丝量等指标均显著降低。朱文魁等[7]研究了传统切丝和定长切丝两种模式对烟丝结构和卷制质量的影响,发现在40 mm定长切丝模式下,短丝比例及均匀性得到显著提升,提高了烟支单支质量的稳定性,但单箱(5万支)耗丝量有所增加。朱成文等[8]研究了定长切丝技术在细支卷烟生产中的应用,与常规切丝相比,定长切丝能够显著提高中短丝率,随着烟丝结构特征尺寸下降,烟丝结构的均匀性得到提升。上述研究结果表明,通过调节平准盘和切丝刀片类型可以调控烟丝结构的中短丝率,有利于提升细支卷烟品质,但这些方法均存在碎丝率不可控等问题。

柔性断丝技术主要是利用柔性滚动筛分装置和烟丝铡切装置,在动辊与挑刀的配合作用下实现烟丝的柔性滚动筛分,长丝被输送至烟丝铡切装置,并在旋转刀和定刀的共同作用下转化为中短丝[9]。为此,以江苏中烟工业有限责任公司淮阴卷烟厂6 000 kg/h生产线为研究对象,对比分析了常规切丝技术和柔性断丝技术两种模式在细支卷烟生产中的应用效果,以期为提升细支卷烟品质提供依据。

1 材料与方法

1.1 材料、设备和仪器

材料:“南京”牌细支卷烟配方烟丝(江苏中烟工业有限责任公司淮阴卷烟厂)。

设备和仪器:PROTOS70-ZJ17D卷接机组(德国HAUNI公司);GDX2包装机组(意大利GD公司);YQ-2型烟丝振动分选筛(中国烟草总公司郑州烟草研究院);SD5型切丝机(意大利GARBUIO公司);B-KC型综合测试台(北京欧美利华科技有限公司);RM200型转盘式吸烟机(德国Borgwaldt KC公司);HP7890气相色谱仪(美国Agilent公司);MW3200型烟支密度检测仪(中国烟草总公司郑州烟草研究院);CFP800A型烟支落头检测仪(中国烟草总公司郑州烟草研究院);AL204型电子天平(感量0.000 1 g,瑞士Mettler Toledo公司);柔性断丝设备由柔性滚动筛分装置和烟丝铡切装置组成,统称为JM-A型旋转铡切机(江苏中烟工业有限责任公司)。

1.2 切丝模式与烟支取样点

常规切丝模式:片烟从储叶柜输出后经SD5型切丝机切丝,切丝宽度为0.9 mm。柔性断丝模式:在HXD(High Expansion Dryer)干燥工序后,采用柔性滚动筛分装置对短丝和碎丝进行筛分,以降低碎丝率;筛分后的中长丝通过烟丝铡切装置,部分长丝经铡切后转化为中短丝[10]。

制丝实验在江苏中烟工业有限责任公司淮阴卷烟厂6 000 kg/h生产线上进行,2018年采用常规切丝模式,2019年改用柔性断丝模式,两种切丝模式所采用的配方等级结构、工艺参数、烟用辅材等均保持一致。分别在制丝线的冷却定型(VAS)、加香以及卷接机组烟枪3个工序出口处取样,对两种切丝模式下的烟丝结构、烟支物理指标和烟气化学指标进行测定,各取20批次,取平均值。

1.3 方法

1.3.1 烟丝结构分布的测定

依据行业标准YC/T 178—2003[11]测定烟丝结构分布情况,即长丝率、中丝率、短丝率、碎丝率的分布,取20批次样品的平均值。

1.3.2 烟丝结构传递系数的表征

依据参考文献 [12]的方法对烟丝结构传递系数进行表征。将经过VAS、加香、卷接机组烟枪3个工序之后的烟丝结构(长丝率、中丝率、短丝率、碎丝率)分别记为向量X(xm,)j=(x1,x2,x3,x4)、Y(ym,)j=(y1,y2,y3,y4)、Z(zm,)j=(z1,z2,z3,z4)(m表示烟丝结构的测试次数),X与Y之间的传递系数K(ki,)j=(k1,k2,k3,k4)(i,j=1,2,3,4),Y与Z之间的传递系数L(li,)j=(l1,l2,l3,l4)(i,j=1,2,3,4),X、Y、Z、K、L满足以下关系:

式中:X、Y、Z表示由烟丝结构组成的列向量;K、L表示工序之间烟丝结构的传递系数。

在3个工序出口处取样,将各样品的烟丝结构升序排列,利用五分法取5组数据(m=5),采用具有约束条件的最小二乘法求其传递系数。

1.3.3 切丝模式对生产过程消耗的影响

生产消耗主要产生在制丝过程和烟支卷制过程中。制丝过程的消耗包含风选工序的梗签剔除质量以及加香前后的烟末质量。烟支卷制过程的消耗体现为烟支空头率和残次品剔除量两个指标,其中空头烟支是残次品剔除的一部分;设备有效作业率和停机次数也间接反映了卷制过程的消耗。分别取2018年1—12月和2019年1—9月的生产过程消耗数据,计算烟支空头率P空头和设备有效作业率P效率:

1.3.4 切丝模式对细支卷烟卷制质量的影响

依据参考文献 [8]的方法测定细支卷烟的物理指标,包括烟支单支质量、吸阻和硬度。依据参考文献[13]的方法,利用MW3200型烟支密度检测仪测量烟支轴向填充密度并绘制密度曲线(取20包×20支烟的平均值),计算填充密度的均匀性,测试参数:烟支直径5.41 mm,长度97 mm,滤嘴长30 mm,开始位置0 mm,停止位置67 mm,密度校正系数0.78。依据参考文献[14-15]的方法,利用CFP800A型烟支落头检测仪测定烟支落头分布状况,测试参数:施力力度32 N,作用时间0.03 s,夹持力度16 N,烟支长度97 mm,夹持位置19 mm,施力位置32 mm,烟蒂长度47 mm。依据参考文献[8]的方法,利用RM200型转盘式吸烟机抽吸烟支样品,记录抽吸口数,采用配套的HP7890气相色谱仪测定其主流烟气中的焦油、烟碱以及CO释放量。

2 结果与分析

2.1 两种切丝模式下烟丝结构分布及传递系数比较

2.1.1 烟丝结构分布

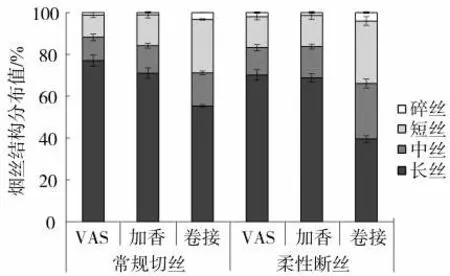

由图1可见,柔性断丝模式下VAS工序后的烟丝长丝率约为70%,与常规切丝模式相比下降约7百分点,中短丝率提高约6百分点,碎丝率基本无变化;在卷接工序后,长丝率下降幅度显著。可见,柔性断丝技术能够在保证碎丝率可控的前提下,降低长丝率,提升中短丝比例。

图1 两种切丝模式下烟丝结构分布Fig.1 Distribution of cut tobacco structure under the two cutting modes

2.1.2 烟丝结构传递系数

由表1可见,与常规切丝模式相比,柔性断丝模式下经过卷接工序的长丝率传递系数由0.78下降至0.57,从而提高了中短丝比例。结合图1可以看出,柔性断丝模式下从加香工序到卷接工序的长丝率下降幅度较大,中丝率上升明显。主要原因可能是平准盘对烟丝结构分布的影响存在拐点,当来料烟丝结构发生变化时,平准盘对烟丝结构的影响存在差异性。

表1 两种切丝模式下烟丝结构传递系数的变化Tab.1 Variations of transfer coefficients of cut tobacco structure under the two cutting modes

2.1.3 烟丝结构预测结果准确性

利用烟丝结构传递系数可以预测经过各工序的烟丝结构分布情况,预测结果见图2。可见,常规切丝和柔性断丝的烟丝结构计算值与其原样值的中心偏差最大不超过5%,符合设计要求,表明预测结果具有准确性。

图2 两种切丝模式下烟丝结构分布预测结果Fig.2 Predicted distribution results of cut tobacco structure under the two cutting modes

2.2 两种切丝模式下生产过程消耗比较

2.2.1 制丝过程

由表2可知,两种模式下制丝过程的总体消耗差异较小,但在柔性断丝模式下,VAS工序后风选环节的梗签剔除量上升27.04%。这是因为降低长丝率能够减少烟丝对梗签的缠绕,从而有效剔除梗签,进一步降低成品卷烟的残次品剔除量。

表2 两种切丝模式下制丝过程消耗Tab.2 Tobacco consumption during primary processing under the two cutting modes(kg·批次-1)

2.2.2 卷制过程

由表3可知,与常规切丝模式相比,柔性断丝模式下烟支空头率下降至0.18%,下降比例为43.75%,残次品剔除量下降比例为25.71%。主要原因是降低长丝率和提高中短丝率可以在烟条切割过程中压实烟支,使烟支端部不易出现空头现象,同时还可提高设备运行效率,减少停机次数。

表3 两种切丝模式下烟支卷制过程消耗Tab.3 Consumption during cigarette making process under the two cutting modes

2.3 两种切丝模式下烟支物理指标比较

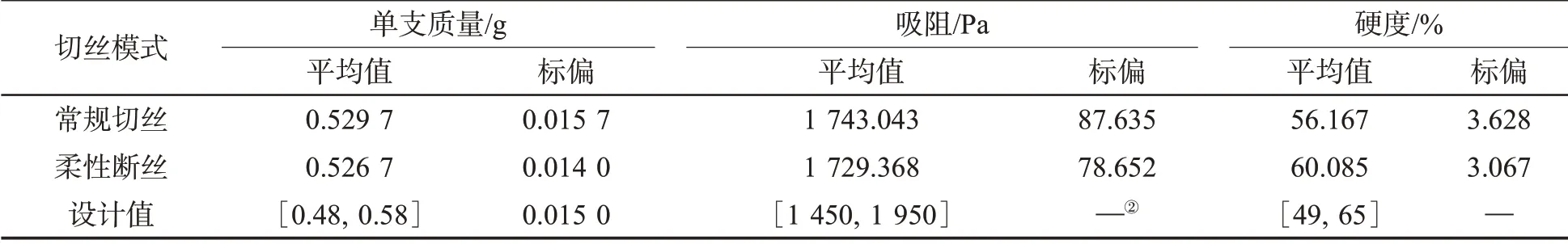

由图3可见,柔性断丝模式下烟支单支质量、吸阻、硬度的标偏均低于常规切丝模式,且烟支硬度均值也有所提升。两种切丝模式下烟支单支质量、吸阻、硬度等指标的总体分布见表4。可见,柔性断丝模式下,单支质量标偏降低约10.83%,吸阻标偏降低10.25%;硬度均值由56.167%提高至60.085%,标偏由3.628%下降至3.067%,下降幅度达15.46%。表明采用柔性断丝技术能够提高细支卷烟烟支物理指标的稳定性。

图3 两种切丝模式下烟支的单支质量(a)、吸阻(b)及硬度(c)变化Fig.3 Variations of stick weight(a),draw resistance(b)and hardness(c)of a single cigarette under the two cutting modes

表4 两种切丝模式下烟支物理指标分布①Tab.4 Distribution of physical indexes of cigarette under the two cutting modes

2.4 两种切丝模式下烟支填充密度比较

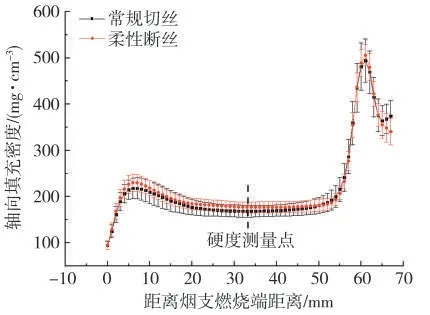

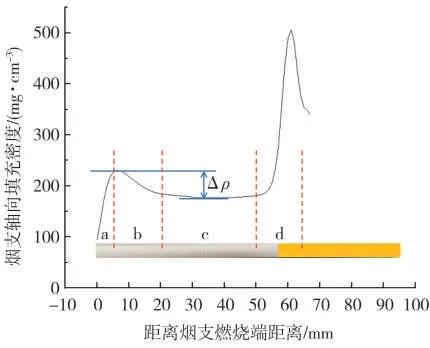

两种切丝模式下烟支轴向填充密度变化曲线见图4,通过计算得到的烟支填充密度及其均匀性系数的平均值见表5。可见,均匀性系数越小,烟丝结构分布越均匀。结合表4数据可知,应用柔性断丝技术后,烟丝填充密度增大,密度均匀性提高,进而提高了吸阻和单支质量的稳定性。图4中显示,硬度测量点位于烟支烟丝段的中间部位,即33.5 mm处,柔性断丝模式下硬度测量点对应的填充密度大于常规模式。原因可能是应用柔性断丝技术后,长丝率降低,中短丝率提高,使烟支烟丝段中间部位的填充密度上升,进而提高了烟支硬度及其稳定性。

图4 两种切丝模式下烟支轴向填充密度变化曲线Fig.4 Variation curves of axial filling density of cigarette under the two cutting modes

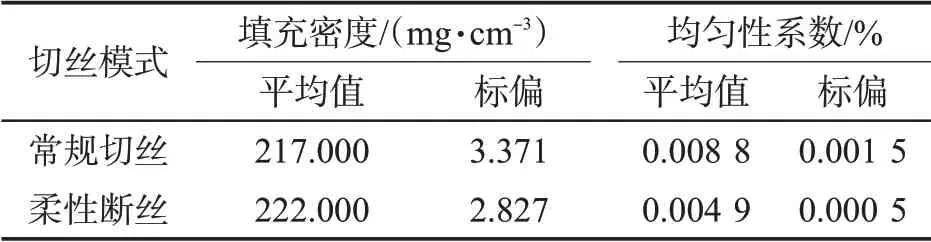

表5 两种切丝模式下烟支轴向填充密度及其均匀性系数Tab.5 Axial filling density and uniformity coefficient of cigarette under two cutting modes

2.5 两种切丝模式下烟支燃烧锥落头倾向比较

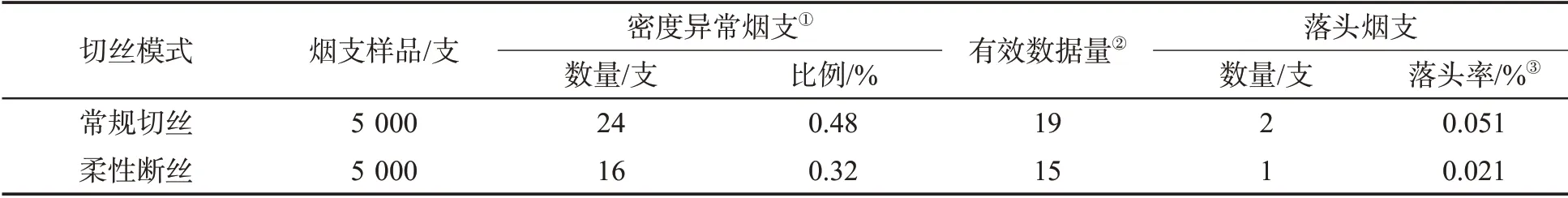

依据轴向填充密度将烟支划分为4个区域,a段为0~6 mm,b段为6~20 mm,c段为20~50 mm,d段为50~65 mm,见图5。将b段高点与c段低点之间的密度差记为Δρ,Δρ值越大,燃烧锥落头率越高[2]。两种切丝模式下各选取240支卷烟进行燃烧锥落头试验,结果(表6)显示:两种切丝模式下烟支的Δρ值差异较小,均为66 mg/cm3左右,且燃烧锥落头倾向极低,落头烟支数均为0;柔性断丝模式下烟支的Δρ值标偏显著低于常规切丝模式。为探究烟支燃烧锥落头率与Δρ值的关系,两种切丝模式下各选取5 000支卷烟,挑选出密度异常烟支进行燃烧锥落头试验,结果(表7)显示:柔性断丝模式下,烟支密度异常率为0.32%,由烟支密度异常导致的燃烧锥落头率为0.021%,与常规切丝模式相比分别下降33.3%和58.8%。原因在于应用柔性断丝技术后,烟支填充密度均匀性提高,降低了烟支密度异常的概率,进而降低了烟支燃烧锥落头率。

图5 烟支轴向填充密度区域划分Fig.5 Regional division of axial filling density of cigarette

表6 两种切丝模式下烟支燃烧锥落头指标Tab.6 Burning cone fallout index of cigarette under the two cutting modes

表7 两种切丝模式下因填充密度异常引起的烟支落头数量Tab.7 Fallout number of cigarette burning cone caused by abnormal filling density under the two cutting modes

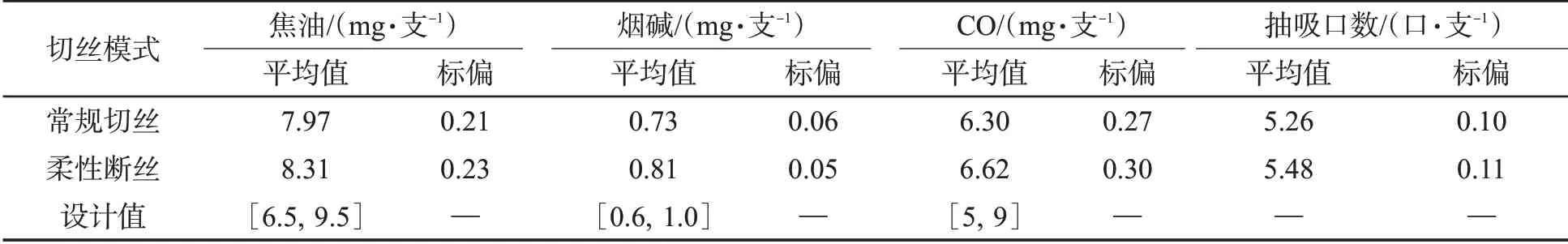

2.6 两种切丝模式下烟气化学成分比较

两种切丝模式下烟支主流烟气中,焦油、烟碱、CO释放量均在设计范围内,见表8。可见,应用柔性断丝技术后主流烟气化学成分未发生明显变化,但总体均值有所上升。这是因为应用柔性断丝技术后,中短丝率提高,使得烟支填充密度更加均匀,降低了烟支燃烧速度,增加了抽吸口数,进而增加了主流烟气化学成分的释放量。

表8 两种切丝模式下烟支主流烟气化学成分与抽吸口数Tab.8 Chemical components in mainstream smoke of cigarette under the two cutting modes

3 结论

对比分析了常规切丝和柔性断丝两种模式在细支卷烟生产中的应用效果,结果表明:与常规切丝模式相比较,应用柔性断丝技术能够降低长丝率、提高中短丝率并确保碎丝率无明显变化;在卷接工序后将部分长丝转化为中短丝,降低了长丝率,提升了风选工序出口的梗签剔除量,卷制后烟支残次品剔除量降低25.71%,空头率下降43.75%,并减少了设备停机次数;烟支单支质量和吸阻的标偏降幅均超过10%,烟支硬度由56.167%提升至60.085%,烟支轴向填充密度的均匀性显著提升,燃烧锥落头率由0.051%下降至0.021%;卷制后卷烟抽吸口数有所增加,烟气化学成分均值也有所上升。由此可见,采用柔性断丝技术可提高细支卷烟工艺品质,降低生产消耗,提高设备运行效率。