不锈钢控制棒离子渗氮外观色差改善技术研究

2021-11-02甄利平陶永良郭旭林

甄利平,李 涛,陶永良,郭旭林,邓 见

(1.上海高泰精密管材股份有限公司,上海 200000;2.浙江大学,浙江 杭州 310058)

不锈钢控制棒经过离子渗氮处理后,表面形成了厚度约为30μm的渗氮层,该渗氮层具有耐腐蚀、耐磨的特点[1]。不锈钢控制棒离子渗氮处理的气体介质为氢气、氮气、甲烷,因此渗氮结束后外观颜色是黑色。在产品验收过程中,发现一定数量的渗氮管存在色差,对有色差渗氮管开展了渗氮层厚度、硬化层深度、硬度沿深度的变化和池内抗腐蚀性能试验,从检测结果可以看出渗氮管的色差对渗氮层厚度以及性能没有影响。

经过前期试验及理论分析,离子渗氮炉混气罐和离子渗氮炉内气体介质流速不均匀会导致渗氮后的不锈钢管材外观存在色差,通过对混气罐和渗氮炉内的气体流速均匀度进行模拟分析,验证了混气罐和渗氮炉内气体流速存在不均匀。根据模拟分析的结果,对混气罐结构进行重新设计,提高不同介质气体在混气罐中的混合均匀度,在后期的试验验证以及产品生产中,渗氮管的外观色差有改善。

对离子渗氮炉内气氛均匀性进行模拟分析,结果显示渗氮炉进气口和炉底辅助阳极盘处存在气体流速不均匀。经过讨论分析,为后续离子渗氮炉改造提出两种不同的方案。

1 渗氮管外观颜色技术条件要求

在渗氮结束后,管子应呈现为黑色、均匀的氧化色,渗氮件表面不应有裂纹、剥落和明显的电弧烧伤痕迹。划痕等缺陷其深度不应超过管子名义厚度的5%。应100%进行目视外观检查。

2 有色差的渗氮管性能对比

2.1 离子渗氮外观颜色的形成原因机理

不锈钢控制棒离子渗氮过程中,使用的介质气体有氢气、氮气、甲烷,在高电压、低气压环境中,一部分甲烷会生成碳黑,附着在管材表面,因此渗氮结束后的管材表面颜色呈现出黑色[2]。渗氮管的外观黑色使用一定目数的砂纸可以轻易去除掉,而渗氮层的硬度为1100HV左右,比常用的工模具钢硬度都高,是不容易破坏的,因此擦拭掉的黑色不是渗氮层。

2.2 有色差的渗氮管性能对比试验

为了确保产品质量,对有色差渗氮管开展了渗氮层厚度、硬化层深度和硬度沿深度的变化及池内抗腐蚀性能试验。

2.2.1有色差渗氮管渗氮层厚度对比(涡流法)

在鉴定批的渗氮管中分别找出黑色、浅黑色、泛黄的各6支共计18支渗氮管产品,采用涡流法检测渗层厚度,结果列于表1。

表1 有色差渗氮管渗层厚度检测结果

从表1得出,黑色渗氮管渗层厚度范围:26.95μm~35.92μm,浅黑色渗氮管渗层厚度范围:28.08μm~35.56μm;泛黄渗氮管渗层厚度范围:29.00μm~35.55μm。不同颜色渗氮管渗层厚度没有显著性差异。因此,渗氮管颜色的色差,不会影响渗氮层厚度。

2.2.2 不同色差渗氮管渗氮层厚度和硬化层厚度的检测对比(金相法+硬度梯度法)

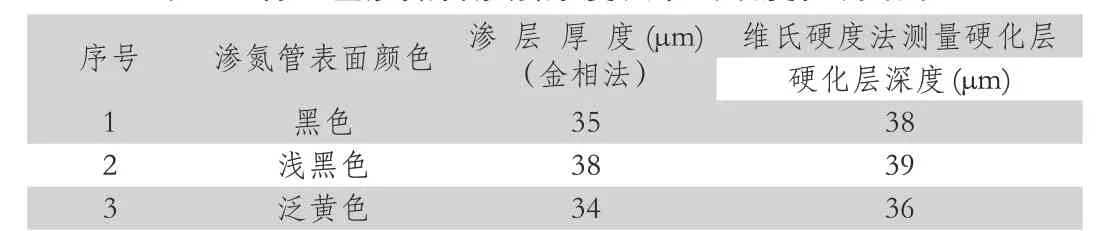

根据渗氮管产品颜色分别取黑色、浅黑色、泛黄3类渗氮管产品进行渗层厚度和硬化层厚度的检测。其中,采用金相法检测渗层厚度,硬化层深度采用维氏硬度法测量渗氮层横截面硬度沿深度的变化。黑色、浅黑色、泛黄3类渗氮管渗层厚度及硬化层深度检测结果见表2。

表2 有色差渗氮管渗层厚度及维氏硬度检测结果

从表1、表2中得出,黑色、浅黑色、泛黄3类渗氮管的渗层厚度、硬化层厚度及沿深度方向的硬度变化曲线没有差异。

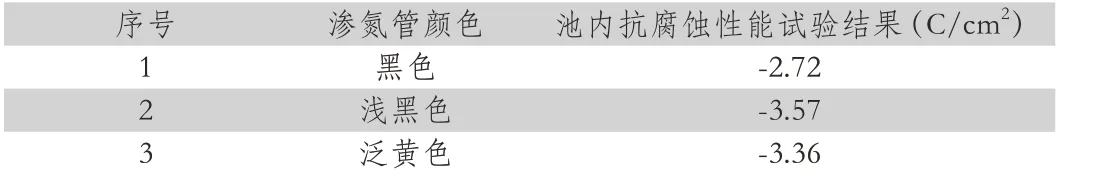

2.2.3 有色差渗氮管池内抗腐蚀性能试验

取渗氮管产品黑色、浅黑色、泛黄3类渗氮管产品和用3M百洁布擦拭管,进行池内电化学腐蚀试验结果见表3。

表3 有色差渗氮管的池内抗腐蚀性能试验结果

从表3看出,有色差的渗氮管池内抗腐蚀性能没有明显差异。

结论:有色差的渗氮管的渗层厚度、维氏硬度试验及池内抗腐蚀性能结果没有明显差异。

3 降低渗氮管色差的措施

不锈钢控制棒离子渗氮的工艺参数主要有渗氮温度、保温时间、气体介质等。渗氮温度对渗氮层厚度有直接的影响,根据表1不同外观颜色渗氮管渗氮层厚度的检测对比,不同外观渗氮管渗氮层厚度差异不大,并且通过渗氮过程中热电偶的监测温度可以看出渗氮温差是在工艺要求的范围之内。对于同一炉次的渗氮管,保温时间都是相同的,造成渗氮管色差的主要原因是气体介质的不均匀造成的。

根据设备的复杂程度、改造的工程量大小确定如下步骤:①对现有的混气罐气体均匀度进行模拟分析并根据结果对混气罐结构进行重新设计;②对新设计的混气罐及原有炉内气路系统进行验证试验;③对新旧炉内气路系统布局进行理论评估;④根据模拟评估提出不同的设备改进方案。

3.1 设备混气罐的重新设计

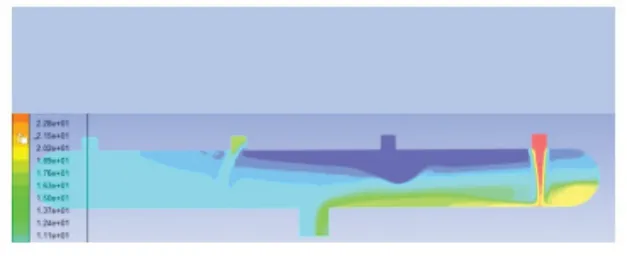

3.1.1现有混气罐的结构气体均匀度模拟

委托浙江大学对气源柜内混气罐气体均匀度进行模拟,并根据模拟结果对混气罐结构进行改进优化,设计出新的混气罐。

从模拟结果(下图1)可以看出,混气罐不同的进气口气体流速均匀度相差很大,说明混气罐内气体是不均匀的,没有达到理想的混合效果。

图1 混气罐气体介质均匀度模拟

3.1.2 混气罐结构的设计

对混气罐结构进行重新优化设计,新设计的混气罐是根据不同气体的流量大小以及质量百分比,设计出不同气体的进气位置,并在混气罐内增加阻尼板,可以保证在降低气体流速的同时增加气体的混合均匀度。

3.2 对新设计的混气罐及原有炉内气路系统进行验证试验

3.2.1 外观检验

更换新的混气罐之后,进行了外观试验,从试验结果(下图2)可以看出,混气罐的重新设计能减小渗氮管的外观色差。

图2 更换混气罐后的渗氮管外观

3.2.2 更换混气罐前后渗氮管检测数据对比

混气罐结构的优化是在离子渗氮工艺参数不变的条件下进行的,新设计的混气罐只是提高了混合气体的均匀度,理论上不会影响渗氮层的厚度大小以及性能。为保证试验的严谨,检测对比混气罐改进前后的渗氮层厚度,确保在优化离子渗氮外观的同时不影响离子渗氮后渗氮层的厚度、硬化层深度和硬度沿深度的变化及池内抗腐蚀性能试验。

表4 更换混气罐前后产品检测数据对比

3.2.3 结论

混气罐的重新设计制作能提高不同介质的混合均匀度,减小渗氮管的外观色差。通过检测对比分析,更管混气罐不会影响渗氮管的各项性能指标。

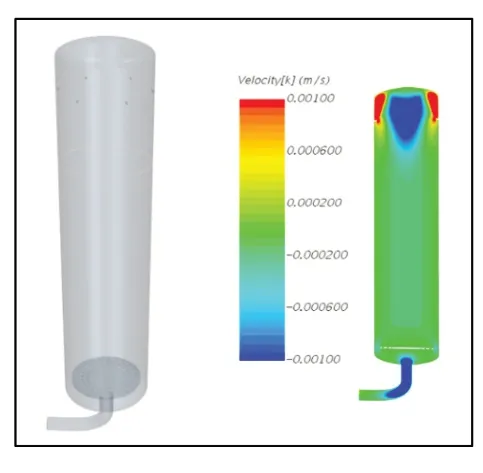

3.3 对新旧炉内气路系统布局进行理论评估

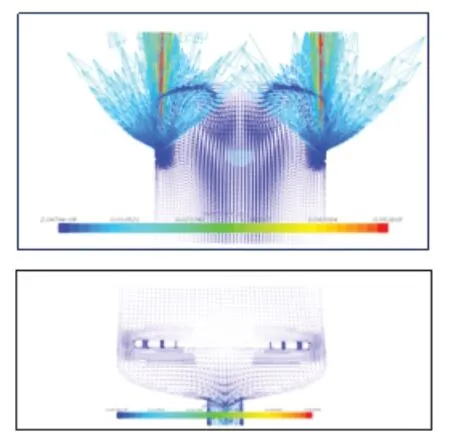

浙江大学对离子渗氮炉内气体流动速度分布进行模拟分析,从模拟结果(图3、图4)可以看出,炉顶进气口气体流速不均匀,气体出口处产生气流漩涡。炉底辅助阳极盘附近气体流速也不均匀,辅助阳极盘周围气体流速大,阳极盘上气体流速小,即气流在炉顶以及炉底是最不均匀的。

图3 炉内气体均匀度模拟

图4 炉顶出气口和炉底辅助阳极盘附近气体均匀度模拟

3.4 对离子渗氮炉的改进方案

根据模拟离子渗氮炉内气体均匀度,对现有设备结构的优化更改有以下两种方案:方案1是增加炉顶进出气口的数量,如由原来的6个增加到12个进气口,使出气口处压力降低,避免漩涡的产生。方案2是更改炉顶进口的位置,由原来在炉壁周围改到炉顶中心位置。

4 结论

对有色差渗氮管的检测对比,外观色差对渗氮管的渗层厚度、硬化层深度、硬度沿深度的变化和池内抗腐蚀性能没有影响。对影响渗氮管色差的混气罐及炉内进气进行模拟分析,重新设计制作了新的混气罐,通过试验对比混气罐的重新设计制作减小了渗氮管的外观色差。模拟分析离子渗氮炉内气体流动的均匀度,经过讨论分析提出两种不同的设备改进方案。