SiO2微悬臂梁制备及力学仿真*

2021-11-01李梦一许昌华

李梦一,许昌华

(扬州大学 机械工程学院,江苏 扬州225127)

0 引 言

微电子机械系统技术是微电子技术与机械、光学、材料等领域相结合,集传感器、执行器、信号处理以及控制电路、通信、电源于一体的微型系统[1,2]. 它在小尺度上实现了与外界电、热、光等信号的相互作用,并在生物医学、工业控制、军事国防等关键领域有广泛的应用.

微悬臂梁作为MEMS中常见的微结构之一,因其成本低、质量轻、功耗低、体积小、灵敏度高、响应速度快等优点,在物理量探测、生化传感、环境检测等诸多领域有着广泛应用[3-7]. 微悬臂梁的灵敏度、测量范围、测量带宽均与残余应力、变形位移、本征频率等力学参量有直接关联[8-10]. 近年来,SiO2微悬臂梁在物理、生物等传感领域中获得了与Si微悬臂梁同样重要的地位,因其在相同实验条件下观察到的弯曲灵敏度更高. 不少学者在SiO2微悬臂梁方面都有相应的研究,Vesna等[11]研究了不同晶向的SiO2微悬臂梁在(100)硅片上的掏蚀过程,Mishra等[12]研究发现SiO2微悬臂梁相对于其他材料的微悬臂梁对抗体的灵敏度提高了2倍,Balasubramanian等[13]在SiO2微悬臂梁上引入微图案后极大得提高了传感器的灵敏度.

对SiO2微悬臂梁的研究报道相比于其他传统材料的微悬臂梁较少,对其湿法腐蚀结构的力学分析报道就更为稀少. 本文通过KOH各向异性湿法腐蚀法制备SiO2微悬臂梁,并利用有限元仿真软件(COMSOL Multiphysics)对从未完全掏蚀到过完全掏蚀的微悬臂梁结构进行模态分析和静态分析,分析其特征频率及静载下Von Mises应力、位移变化,考虑残余应力时微梁应力集中情况,为今后新型微梁结构设计提供参考.

1 试件制备

1.1 设备及材料

主要设备:GP-YJ-12A匀胶机(章丘市冠牌电子设备厂);G-43光刻机(成都鑫南光有限公司);S10-3数显恒温磁力搅拌器(易晨仪器制造有限公司);DB-XAB电热板(力辰科技有限公司);UPTC-10L超纯水机(力辰科技有限公司);101-00BS电热鼓风干燥箱(天津宏诺仪器科技有限公司);LSM 700 3D测量激光显微镜(德国卡尔蔡司公司).

材料:P型(100)单晶硅片,厚度为381 μm±25 μm,氧化层厚度为300 nm,电阻率为1 Ω·cm~10 Ω·cm(广州方舟半导体有限公司);RZJ-304正性光刻胶(苏州瑞红电子化学品有限公司);KOH粉末,分析纯(扬州杨泰医疗器械有限公司);实验室用水均取自超纯水机.

1.2 微梁制备流程

本文采用KOH腐蚀法制备了一种SiO2微悬臂梁结构. 具体步骤如下:①将带有氧化层的硅片放在超声波清洗仪中依次用丙酮、乙醇、去离子水清洗;②以800 r/min低速旋涂10 s,然后加速至3 500 r/min高速旋涂30 s,并置于100 ℃热板上加热90 s(前烘);③室温静置后,对准曝光12 s(曝光),然后将基片置于显影液中10 s(显影),用去离子水冲洗并甩干;④再置于120 ℃热扳上加热120 s(坚膜),静置冷却后,硅片背面手涂光刻胶,并置于100 ℃烘箱烘烤3 min;⑤将基片放入配置好的BOE溶液中2 min 24 s(刻蚀掩膜);去离子水冲洗甩干后放在超声波清洗仪中依次用丙酮、乙醇、去离子水清洗(去胶);⑥将基片放置于78 ℃的30%浓度的KOH刻蚀液中刻蚀15 min,去离子水冲洗后吹干(湿法刻蚀).

1.3 制备结果

本文制备SiO2悬臂梁,利用(100)面各向异性湿法腐蚀具有“刻凸不刻凹”特性,凸角虽然受到腐蚀掩膜的保护,但在腐蚀过程中,凸角处会产生快速腐蚀面,导致凸角被快速掏蚀,最终达到腐蚀停止面,而腐蚀掩膜则被掏空形成悬置结构.

1.3.1 硅衬底掏蚀过程分析

设计的SiO2悬臂梁尺寸分别为宽为30 μm、60 μm、90 μm,长为150 μm、250 μm、350 μm、550 μm(大尺寸)和宽为15 μm、20 μm、25 μm,长为50 μm、60 μm、70 μm、90 μm(小尺寸),并且腐蚀掩膜边缘分沿〈110〉晶向和沿〈100〉晶向两种. 掩膜版局部掩膜群设计图(沿〈100〉晶向)如图 1 所示,释放的结构用德国卡尔蔡司LSM 700 3D激光显微镜进行显微观察,该显微镜允许在平面上进行纵向测量. 与图 1 掩膜版局部设计图刻蚀15 min后相对应的激光显微镜下的示意图如图 2 所示.

图 1 局部掩膜设计图

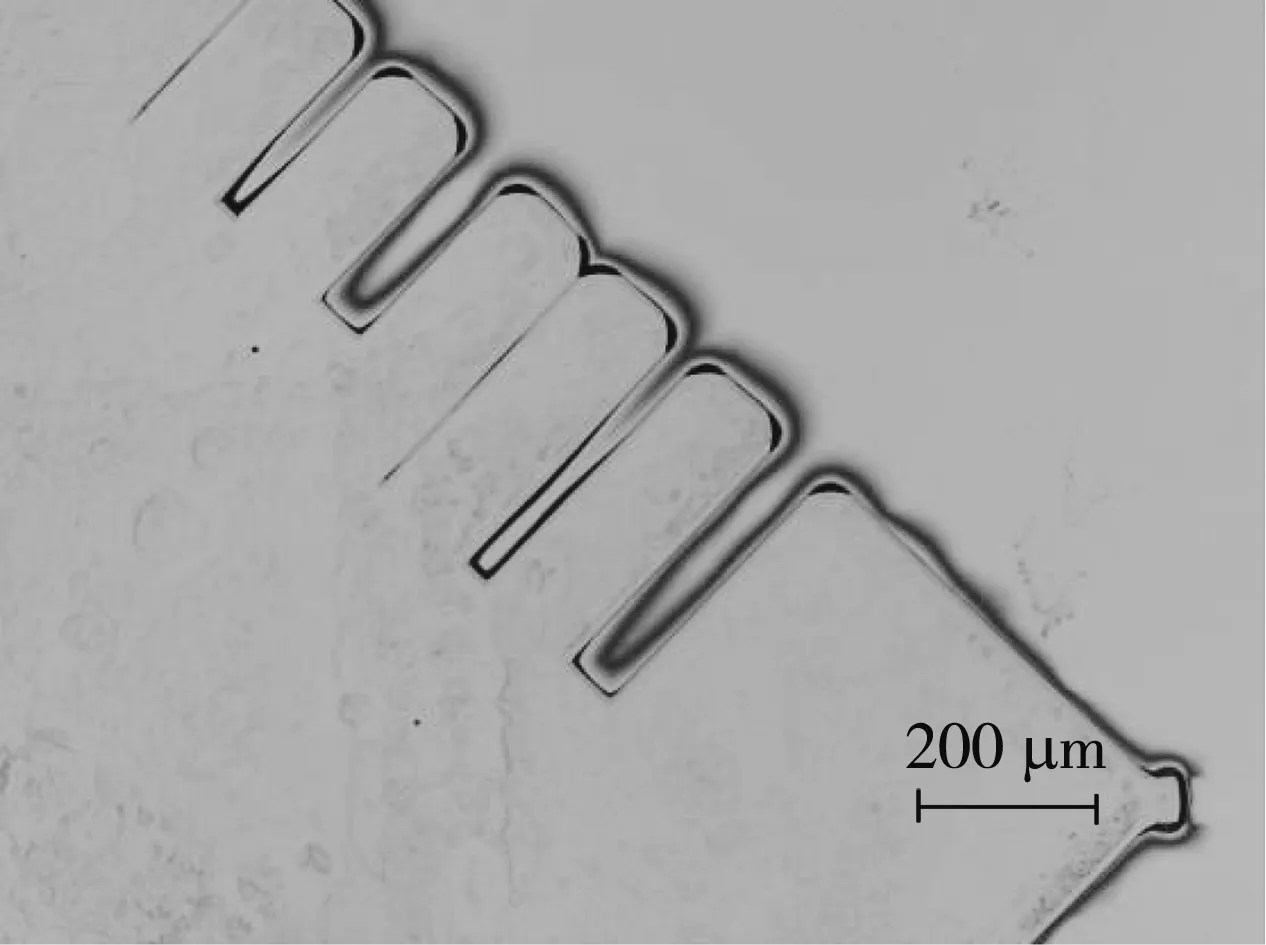

图 2 左下角区域为不带氧化层的硅衬底区域(刻蚀区域),右上角区域为带氧化层掩膜的硅区域,黑色的平直线为SiO2微悬臂梁的轮廓线,轮廓线内阴影部分为SiO2掩膜下被掏蚀的硅衬底. 由于SiO2掩膜是透明的,可以观察到刻蚀过程中硅掏蚀的过程. 对于掩膜边缘与硅片主平面成45°角(沿〈100〉晶向)的单根微悬臂梁,硅衬底在掩膜材料下连续掏蚀的过程如图 3 所示,虚线为(100)硅衬底在进行连续掏蚀时硅平面的轨迹. 微悬臂梁的侧面是以刻蚀速率最慢的(111)面为边界,释放的过程实际是对悬梁顶部的凸角进行腐蚀. 在(410)面产生快速腐蚀面,其中α为152°,β为118°,γ为149°,δ为62°,θ为90°,L为微悬臂梁的长,ω为微梁的宽.

图 2 梁结构示意图

图 3 硅衬底掏蚀过程示意图

1.3.2 不同掩膜方向腐蚀效果分析

掩膜边缘平行于硅片主平面(沿着〈110〉晶向)且长度大于100 μm的梁结构腐蚀15 min后的激光显微镜图如图 4 所示,可以发现SiO2微悬臂梁的轮廓线并不平直.

图 4 〈110〉晶向大尺寸微梁结构掏蚀图

而掩膜边缘与硅片主平面成45°角(沿着〈100〉晶向)且长度大于100 μm的梁结构腐蚀15 min 后的激光显微镜图如图 5 所示,可以发现SiO2微悬臂梁的轮廓线平直. 说明本实验中掩膜沿着〈100〉晶向的SiO2微悬臂梁比沿着〈110〉晶向的制备效果要好. 从图 4 可见,当微梁长度均为350 μm,宽度分别为30 μm、60 μm、90 μm时,即图示中的最下方3根梁,硅衬底被掏蚀量明显不同,对于宽度较小的梁硅衬底被掏蚀得更多;当微梁宽度均为60 μm,长度分别为350 μm和250 μm时,即图示的第1和第4根梁,硅衬底被掏蚀量明显不同.

图 5 〈100〉晶向大尺寸微梁结构掏蚀图

从图 5 可见,当微梁长度均为350 μm,宽度分别为30 μm、60 μm、90 μm,即图示中右下角3根梁,硅衬底被掏蚀量明显不同,对于宽度较小的梁硅衬底被掏蚀得更多;当微梁宽度均为60 μm,长度分别为350 μm和250 μm时,即左上角第2根梁和右下角倒数第2根梁,硅衬底被掏蚀量相差不大. 这与相关文献所提及的沿着〈110〉晶向的SiO2微悬臂梁的掏蚀释放,其刻蚀时间取决于悬梁的宽度和长度,而沿着〈100〉晶向的SiO2微悬臂梁的释放只取决于宽度的结论相一致.

掩膜边缘与硅片主平面成45°角(沿着〈100〉晶向)且长度小于100 μm的梁结构腐蚀15 min后激光显微镜图如图 6 所示.

图 6 〈100〉晶向小尺寸微梁结构掏蚀图

从图可见,由于宽度尺寸更小,与图 5 所示的大尺寸的SiO2微悬臂梁相比基本被完全释放,只有根部还残留一些硅衬底结构. 图 6 所示的梁结构荧光处理图如图 7 所示,可见左下角的SiO2微悬臂梁被完全释放.

图 7 〈100〉晶向小尺寸微梁结构荧光处理图

〈100〉晶向的微梁结构与〈110〉晶向的相比,所需腐蚀时间更短且在本实验中制备的效果也好. 腐蚀同为15 min时,小尺寸的微梁基本被完全释放,因此选取其为研究对象.

2 有限元仿真分析

2.1 模型

由于构件尺寸较小,难以开展相应的实验. 而计算机具备快速而准确的运算力,相比于实验研究更经济省时. COMSOL Multiphysics是一款有限元分析软件,能够进行多物理场耦合分析,尺度在微纳级适用,本文借助此软件进行有限元仿真. 针对掩膜边缘与硅片主平面成45°角(沿着〈100〉晶向),对实验制备微悬臂梁中出现的微梁从未完全掏蚀到过完全掏蚀的过程建立一系列梁结构模型,设定微梁长为90 μm,宽为 20 μm,厚为0.1 μm,硅衬底支撑结构厚度为 10 μm,系列梁结构模型根部俯视图如图 8 所示.

图 8 系列梁结构模型根部俯视图

为简化模型,认为SiO2掩膜下方的硅衬底支撑结构侧壁是垂直的. 同时由于SiO2在KOH中腐蚀速率比Si在KOH中腐蚀速率慢得多,模拟掏蚀过程时,忽略SiO2悬臂梁尺寸的变化. 悬臂梁模型的材料参数和尺寸参数如表1 所示.

表1 材料属性和尺寸参数

本文借助COMSOL Multiphysics软件模拟分析不同掏蚀结构的微悬臂梁静态、模态特性. 综合实际情况,假定微梁在长度方向上是等截面的,材料密度均匀. 为体现仿真的可靠性和真实性,网格划分为自由四面体网格,并对局部进行细化,固定约束、边界载荷等参数都设置一致.

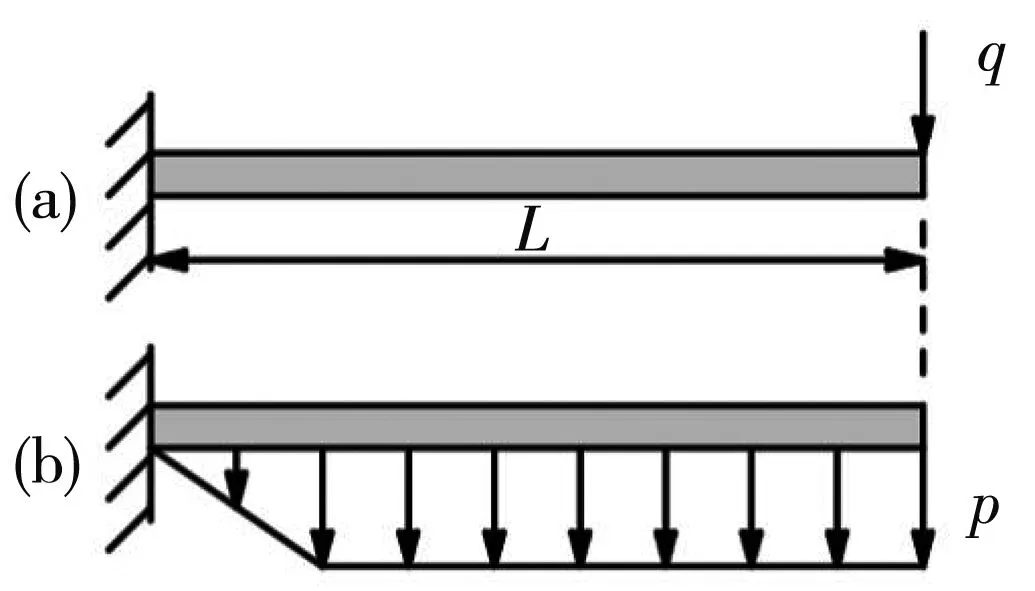

模拟掩膜下方硅平面为三角形的梁结构,设置三角形的底为与梁宽ω相等(a型)、0.75ω(b型)、0.5ω(c型)、0.25ω(d型)、0(e型)即完全(过完全)释放. 本文模拟的系列微悬臂梁结构如图 9 所示,在微梁和硅衬底支撑结构的左侧施加固定约束. 仿真微悬臂梁加载形式如图 10 所示.

图 9 各型掏蚀微悬臂梁结构

图 10 仿真微悬臂梁的加载方式

2.2 动静态特性

本文先对微悬臂梁的动态性能做了模拟,分析其固有频率的变化,微悬臂梁通常处于一阶共振模态,需详细分析该模态. 然后通过如图10(a)所示的加载方式模拟微悬臂梁传感器的静态工作模式,检测外场或自身内力,比如探针. 原本SiO2掩膜与硅衬底相连,但随着硅衬底被掏蚀,被释放的微悬臂下表面与硅衬底连接的界面可能由于掏蚀作用而产生残余应力. 最后通过如图10(b)所示的加载方式,只针对a型梁,改变梁的宽,模拟微梁由于残余应力所引起的弯曲形变,分析其应力集中情况.

2.2.1 各型微梁模态分析

不考虑阻尼、惯性力的情况下,不同掏蚀微梁结构的前4模态频率数据如表2 所示.

表2 不同掏蚀微悬臂梁结构的前4阶模态频率

由表2 可知,梁结构的前4阶模态频率随掏蚀过程的进行而减小. 其中e型的1阶模态频率为 0.97×104Hz,a型的1阶模态频率为 1.26×104Hz. 数值上,e型是a型的0.78倍.

各型微梁1阶模态频率变化曲线如图 11 所示,可以发现拟合的一次函数曲线的相关系数已经接近于1,且拟合的二次函数曲线的相关系数只提升了2%. 考虑MEMS制作成品的分散性大的特点和经济因素,拟合的一次函数曲线可作相关悬臂梁设计的参考.

图 11 各型微梁1阶模态频率曲线

2.2.2 自由端加载对微梁静态性能影响

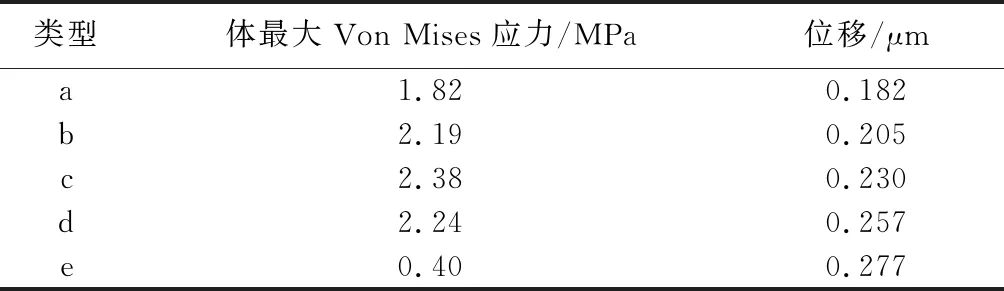

如图10(a)所示,当在自由端面施加q=50 Pa的单位面积力时,a型~e型微悬臂梁的体最大Von Mises应力、位移仿真数值如表3 所示. 体最大Von Mises应力指的是软件模拟出的三维结构的Von Mises应力最大值,一般是危险点的应力. 由表3 可见,从a型到e型,掩膜下的硅衬底支撑结构面积越来越小导致应力集中,起初应力先变大,但随着释放的继续进行应力又急剧变小. 同时,由于a型~e型是个释放悬臂梁的过程,相当于微梁的长度变长,因而静载位移变大. 由此可见完全释放的微悬臂梁不仅应力小,位移也大. 由表3 可见,体最大Von Mises应力的数值与一般微梁工作时的应力相比很小. 这是由于本文制备的微梁在厚度方向上很薄且残留的硅衬底结构会导致很强的应力集中,如果应用到一般工作情况下,可能会由于载荷过大而导致梁断裂,因此,模拟时所加的载荷较小.

表3 不同掏蚀微悬臂梁结构的静态性能

如图10(a)所示,当在自由端面施加的单位面积力q变化时,a型~e型微悬臂梁的体最大Von Mises应力变化情况如图 12 所示. 由图 12 可知,微梁体最大Von Mises应力均随着q的增加而增加,随着掏蚀的进行先增加后急剧减小. 完全释放的e型应力变化比其他型平滑,数值也比其他型低.

图 12 各型微梁在不同载荷下应力变化

2.2.3 梁下表面加载对微梁静态性能影响

为了反映a型梁的应力集中情况,本文采用两种指标来体现:体最大Von Mises应力σa/下表面施加的压强p,记为K1;体最大Von Mises应力σa/根部截面上的最大Von Mises应力σb,记为K2.不同梁宽尺寸下,K1随压强p的变化趋势如图 13 所示,由图 13 可知,K1与外界所加载荷的大小无关,与梁结构的尺寸有关,但K1与梁宽不成规律性变化关系.不同梁宽尺寸下,K2随压强p的变化趋势如图 14 所示,由图 14 可知,K2与外界所加载荷的大小无关,与梁结构的尺寸有关,梁越宽K2越大. 本文模拟对微悬臂的结构优化设计有一定的参考价值.

图 13 不同梁宽下K1随载荷变化趋势

图 14 不同梁宽下K2随载荷变化趋势

3 结束语

本文利用KOH湿法腐蚀法制备SiO2微悬臂梁,发现当掩膜边缘沿〈100〉晶向的微悬臂梁底部有未完全掏蚀和过完全掏蚀的情况,借助COMSOL Mutiphysics有限元软件模拟分析不同掏蚀结构的微悬臂梁模态、静态特性. 结果表明:微悬臂梁的模态频率随着掏蚀过程的进行而减小;在自由端面施加载荷时,微悬臂梁的位移一直随掏蚀过程的进行而增加,体最大Von Mises应力随掏蚀过程的进行先增加,并随着均载的增加增幅变大,最终在接近被完全释放时急剧变小;在梁下表面施加均载时,微梁的应力集中情况K1与施加载荷大小无关, 微梁的应力集中情况K2与施加载荷大小无关,K2的值随梁宽的增大而增大,可见用K2指标体现应力集中情况更有规律性,对悬臂梁的设计提供的参考意义更大.