石墨烯晶体管优化制备工艺在单片集成驱动氮化镓微型发光二极管中的应用*

2021-11-01苑营阔郭伟玲杜在发钱峰松柳鸣王乐徐晨严群孙捷3

苑营阔 郭伟玲† 杜在发 钱峰松 柳鸣 王乐 徐晨 严群 孙捷3)‡

1) (北京工业大学微电子学院,光电子技术教育部重点实验室,北京 100124)

2) (福州大学平板显示技术国家地方联合工程实验室,中国福建光电信息科学与技术创新实验室,福州 350100)

3) (瑞典查尔摩斯理工大学,量子器件物理实验室,哥德堡 41296)

在显示领域,微型发光二极管 (micro-LED) 潜力巨大,有望引领下一代新型显示技术的发展方向,其显示性能在很多方面优于现有的液晶、有机发光二极管(OLED),但巨量的micro-LED 像素点与驱动电路不在同一晶圆上制备,面临巨量转移的技术瓶颈.本文将新兴的石墨烯场效应晶体管作为驱动元件与氮化镓(GaN) micro-LED 进行单片集成,因为二者直接制备于同一衬底上,所以从根源上规避了巨量转移的技术难题.此外,传统光刻工艺中紫外光刻胶直接接触石墨烯,会引入严重掺杂导致场效应晶体管性能较差,进而影响集成器件性能.本文提出了一种利用聚甲基丙烯酸甲酯(PMMA)薄膜作为保护层,直接旋涂紫外光刻胶进行垫层光刻的全新工艺方法,优化了石墨烯场效应晶体管制备工艺.首先在分立的石墨烯场效应晶体管中进行验证,相比于没有进行PMMA 薄膜保护的器件,采用新工艺制备的石墨烯器件狄拉克点的栅极电压 (Vg)距零点的偏差降低了22 V,载流子迁移率提升了32%.此外,将新工艺应用到集成器件制备后,发现集成器件性能得到了大幅提升.利用此新技术,由于有PMMA 的保护,紫外光刻胶不再与敏感的石墨烯沟道直接接触.掺杂效应和随之而来的器件性能下降被有效扼制.因为此技术简便而廉价,所以也可应用到石墨烯之外的其他二维材料中,例如MoS2 和h-BN,有望对本领域的器件工程师产生一定的参考价值.

1 引言

随着显示技术的不断发展,高度微型化和集成化成为显示领域的两大重要的发展方向,微型发光二极管(micro-LED)显示从功耗、分辨率、对比度、寿命等方向超过了目前主流的液晶(LCD)、有机发光二极管(OLED)显示,最有潜力成为下一代显示技术,应用前景十分广阔[1,2].Micro-LED通常指单位像素面积小于或等于2.5×10–3mm2的微型发光二极管.目前,micro-LED 凭借其优异的性能,成为了众多科研院所以及公司厂商的研究热点.然而,它面临的“巨量转移”难题,放缓了micro-LED 显示的商业化进程.例如,将大量的micro-LED 像素点转移至在另一硅基晶圆上制备的互补金属氧化物半导体(CMOS)驱动电路上,现阶段的巨量转移技术主要依赖精准抓取,难以满足其对良率(大于99.9999%)和精度(± 0.5 µm 以内)的要求,存在技术瓶颈.鉴于巨量转移技术短时间内难以实现质的突破,近年来,一些研究人员选择将驱动电路和micro-LED 单片集成的技术路线,即将驱动元件和micro-LED 在同一衬底上制备,可以有效规避巨量转移这一技术难题,加速micro-LED 显示的商业化应用.在驱动电路和GaN micro-LED 单片集成的实现方式上,目前存在多条技术路线,Liu 等[3]在蓝宝石基底上使用金属有机化合物气相沉积(MOCVD)生长GaN 高迁移率晶体管(HEMT),与蓝光GaN LED 的外延结构进行单片集成;Lee 等[4]在GaN LED 旁边采用干法刻蚀制备金属氧化物半导体场效应晶体管(MOSFET),串联在一起进行单片集成;我们课题组[5]首次提出将石墨烯场效应晶体管与GaN micro-LED 单片集成,开辟了二维材料晶体管新的应用方向.但是,在上述技术路线中,直接生长受限于两种器件的生长温度不兼容,并且存在晶格失配问题;刻蚀法由于没有刻蚀停止层,对刻蚀深度难以把握而且会引入等离子体损伤;石墨烯场效应晶体管作为驱动的集成micro-LED 正处于萌芽阶段,受限于石墨烯晶体管的性能,导致其对GaN micro-LED 的调控作用较差,还需要通过优化晶体管制备工艺来提升集成器件性能.

石墨烯是一种具有原子层厚度的二维晶体材料,天然地具有超薄、透明、柔性、高迁移率等优点,非常符合微电子学的发展趋势[6,7].但是在石墨烯场效应晶体管工艺流程中,由于石墨烯沟道位于表面,其电学性能易受环境影响而大大降低,这延缓了二维材料器件走向实际应用的进程.除了空气中的水、氧等分子导致的掺杂(多为p 型掺杂),标准半导体紫外光刻工艺中使用的紫外光刻胶,其残留物也会对二维材料产生掺杂.这可能是由于在紫外光刻法图形化石墨烯过程中,在空气中旋涂的紫外光刻胶会捕获周围环境中大量水和氧气分子,它们遗留在二维材料表面的光刻胶残留物中,并且水分子还可大量存在于亲水衬底表面(氧化硅),这些都会导致严重的非故意掺杂,增加非本征散射,降低石墨烯载流子迁移率,进而影响器件电学性能[8].虽然可以通过退火来降低掺杂[9],但是效果不彻底.为避免二维材料直接接触紫外光刻胶,需要从根本上改进场效应晶体管的制备工艺.Shao 等[10]用原子层沉积(ALD)生长薄层氧化硅作为保护层,避免二者直接接触.Zhang 等[11]用硅材料做成的掩膜版进行图形化金属蒸发,规避电极光刻这一步骤,从而避免二维材料直接接触紫外光刻胶.但是这些方法都存在一定的问题,由于二维材料表面很少有悬挂键,ALD 在其表面成核生长极为困难;用硅作接触掩膜也使二维材料损伤的可能性大大增加.聚甲基丙烯酸甲酯(PMMA)薄膜对二维材料的掺杂作用相对于紫外光刻胶小得多,且其易溶于有机溶剂,表面残留较少,经常被用作机械转移石墨烯薄膜的支撑层材料[12,13].因此很多实验室以PMMA 为光刻胶,用电子束曝光将石墨烯图形化,从而获得较高的器件性能[14,15].但是此法虽可降低掺杂,却成本高、技术复杂,不适合批量化生产.

本文提出了一种将PMMA 薄膜用作紫外光刻垫层保护沟道石墨烯输运层的新工艺,对石墨烯场效应晶体管的工艺流程进行本质上的优化并将其应用到与GaN micro-LED 单片集成器件中.之所以选用PMMA 作为垫层,是出于如下几个考虑:1)它是已知极少的对二维材料损伤和掺杂较小的聚合物材料之一;2)它分子量大、机械强度大,可以用来转移图形化金属电极;3)它的薄膜可以方便地旋涂制备;4)它不会被大多数紫外光刻胶的溶剂和显影液溶解;5)它可以被氧等离子体方便地与二维材料一起刻蚀干净,将二维材料图形化;6)它可以被丙酮等有机溶剂连同紫外光刻胶一起去除.新工艺在分立的石墨烯场效应晶体管中室温下实现最大载流子迁移率1417 cm2·V–1·s–1,跨导0.699 mS/mm,相比于传统工艺直接接触紫外光胶器件载流子迁移率提升了32%,狄拉克点的Vg距零点的偏差降低了22 V.此外,将新工艺应用到集成器件的制备工艺中,集成器件中的石墨烯场效应晶体管跨导为0.1042 mS/mm,迁移率为1087 cm2·V–1·s–1.新工艺制备的集成器件与传统工艺制备的集成器件相比,其石墨烯场效应晶体管跨导显著提升(旧工艺仅为0.0449 mS/mm),进而导致了石墨烯场效应晶体管对micro-LED 的电流调控能力大幅增强.此工艺可以推广到其他二维材料(如硫化钼[16]、氮化硼[17]、黑磷[18])中,用于制备二维材料晶体管并应用到光电探测器等领域.本文采用新工艺制备的micro-LED 与石墨烯场效应晶体管单片集成器件巧妙规避了巨量转移,验证了新工艺在实际器件应用中的可行性.

2 使用新工艺制备石墨烯场效应晶体管的工艺流程

本文提出的制备石墨烯背栅场效应晶体管的新工艺中,使用PMMA 薄膜保护石墨烯场效应晶体管沟道输运层,避免它直接接触紫外光刻胶而引入严重掺杂和沾污,流程如图1 所示,(图1(i)为器件的实物图).首先用硫酸双氧水混合液(2:1)清洗硅片,再用等离子体增强化学气相沉积(PECVD)在300 ℃下生长800 nm 厚的SiO2,然后光刻并溅射50 nm 厚的金,剥离形成场效应晶体管的源漏电极.样品旋涂PMMA 并烘干后,放入氢氟酸腐蚀液(HF∶NH3F∶H2O=3 ml∶6 g∶10 ml)中钻蚀氧化硅牺牲层,使带有金电极的PMMA 薄膜漂浮在液体表面,再将其转移到去离子水中,清洗5 遍,重复3,4 次,然后转移到事先准备好的目标衬底上(从上到下依次为石墨烯/100 nm SiO2/重掺低阻硅)并烘干.再在PMMA 薄膜上直接旋涂紫外光刻胶AZ5214,光刻图形化,用其做掩膜,保护下面的PMMA 薄膜和石墨烯,而将暴露出来的PMMA/石墨烯用氧等离子体刻蚀干净,最后放入丙酮溶液中静置20 min,重 复两次,彻底去除PMMA 和其上的紫外光刻胶,再在异丙醇中浸泡5 min,取出待表面残留的液体自然挥发干净后进行后续测试.在对照组的实验中,用PMMA 薄膜辅助转移金属电极后,将其用丙酮去除干净,直接进行后续的紫外光刻,石墨烯沟道无保护层而直接接触紫外光刻胶,其他步骤则不变.

图1 基于PMMA 作为载体转移图形化电极并进行石墨烯垫层光刻的新工艺的石墨烯晶体管制备流程图Fig.1.Fabricated process of graphene transistor based on PMMA as the carrier to transfer patterned electrode and followed by graphene photolithography with PMMA underlayer.

使用Horiba France Sas 公司的LABRAM HR EVO 拉曼光谱仪,先对已经转移到目标衬底上的商用单层石墨烯(系CVD 生长在铜箔上)进行表征,然后对优化工艺制备的沟道石墨烯和对比组的沟道石墨烯分别进行表征.最后,用Keysight 公司生产的综合分析仪B5100A 测试石墨烯场效应晶体管的电学特性,包括转移和输出特性等.

3 分立石墨烯晶体管的实验结果与讨论

对实验中的石墨烯用拉曼光谱仪进行表征,拉曼光谱如图2 所示.黑色曲线为转移到目标衬底SiO2/Si 上、未做器件工艺的石墨烯的拉曼光谱,可以发现其特征峰中位于2700 cm–1左右的2D和1580 cm–1附近的G 峰的峰值强度比I2D/IG约为1.6,且2D 峰的半高宽(FWHM)为35 cm–1,表明石墨烯的层数为单层[19],且位于1350 cm–1左右的缺陷峰D 峰几乎没有,表明该石墨烯结构缺陷较少.红色曲线为优化工艺后有PMMA 保护的沟道石墨烯拉曼光谱,和黑色曲线对比,发现二者较为接近,I2D/IG约为1.6,D 峰强度仍然很低,说明采用新工艺后,引入的缺陷和有机物残留的确较少.蓝色曲线为对比实验中,直接接触光刻胶的石墨烯拉曼光谱,相比于有PMMA 垫层保护的器件,对照组的石墨烯D 峰显著增高,已达到G 峰高度的37%.虽然都为单层石墨烯,但是直接接触紫外光刻胶后I2D/IG比值下降到0.72,表明紫外光刻胶的有机物残留引入的空穴掺杂,大大降低了石墨烯的质量,并且在石墨烯的拉曼光谱中体现出来[8,19].这种变化趋势,在器件上的石墨烯的拉曼成像中表现得更明显,有更直观的反映(如图3 所示).

图2 未做器件工艺的石墨烯(黑色曲线)、有PMMA 保护的石墨烯沟道(红色曲线)、无PMMA 保护的石墨烯沟道的拉曼光谱(蓝色曲线)Fig.2.Raman spectra of the graphene that does not undergo any device processing (black curve),graphene channel with PMMA protection (red curve),and graphene channel without PMMA protection (blue curve).

图3 (a),(b),(c)分别是未做工艺的石墨烯、新工艺有PMMA 保护、旧工艺无PMMA 保护ID/IG 拉曼显微成像;(d),(e),(f)分别是未做工艺的石墨烯、新工艺有PMMA 保护、旧工艺无PMMA 保护I2 D/IG 拉曼显微成像Fig.3.(a),(b),(c) are ID/IG Raman mapping of graphene without processing,graphene with new processing with PMMA protection,and graphene with old processing with no PMMA protection,respectively;(d),(e),(f) are I2 D/IG Raman mapping of graphene without processing,graphene with new processing with PMMA protection,and graphene with old processing with no PMMA protection,respectively.

石墨烯的本征费米能级位于导带和价带中间,通过外加栅电压,形成垂直于石墨烯平面方向上的电场,当栅极电压为正时,费米能级移动到导带,此时多数载流子为电子,电压升高电子浓度增大,电阻降低;当栅极电压为负时,费米能级移动到价带,此时多数载流子为空穴,电压升高空穴浓度增大,电阻也降低.在石墨烯器件的实际制备过程中,石墨烯接触水、氧气分子以及光刻胶引起电荷转移,导致其费米能级位于价带呈现p 型掺杂[6],但是上面分析的费米能级随栅压的变化趋势仍然有效,可以通过调控栅压而调节沟道电流大小.对新工艺制备的石墨烯场效应晶体管的电学特性进行测试,转移特性曲线如图4(a)所示,红色曲线为去胶前测量所得,栅压在–40—40 V 范围内并没有出现狄拉克点(在没有掺杂或者掺杂较少的石墨烯中狄拉克点应出现在Vg=0 V 附近),这说明虽然有PMMA 垫层的阻隔,但只要主要掺杂源亦即有机物残留不去除,电荷依然可以在石墨烯与光刻胶之间转移,造成一定的p 型掺杂.这种通过聚合物薄膜的电荷转移在外延石墨烯中也有类似情况的报道[20].样品浸泡在丙酮溶液中去胶后,继续测试石墨烯场效应晶体管的转移特性曲线(黑色曲线),发现狄拉克点左移至测量范围以内,出现在Vg=16 V 左右,说明光刻胶的去除使掺杂现象大大降低.但是,受到空气中的水、氧分子和氧化硅界面态[21],以及残存的极少量有机物的影响[6],沟道石墨烯还是存在少许p 型掺杂.根据跨导计算公式

图4 (a)在有PMMA 垫层保护的情况下,去胶前后石墨烯场效应晶体管的转移特性曲线;(b) 优化后石墨烯场效应晶体管在室温下的输出特性曲线Fig.4.(a) In the case of PMMA underlayer protection,the transfer characteristic curve before and after removing the resist from the graphene field effect transistor;(b) output characteristic curves of the optimized graphene field effect transistor at room temperature.

计算去胶后转移特性斜率得到场效应晶体管的跨导(黑色虚线),在 8 V 左右栅压下跨导达到最大值0.699 mS/mm.在跨导最大处通过石墨烯场效应迁移率计算公式

得到最大载流子迁移率约为1417 cm2·V–1·s–1.其中晶体管沟道长度L为7 µm;宽度W为350 µm;源漏电压Vd为0.1 V;Cg为单位面积栅电容,依据下述公式计算得到值为3.45×10–4F·m–2:

其中,真空介电常数ε0=8.85×10–12F·m–1,氧化硅的相对介电常数εr=3.9,介质层厚度d=100 nm.工艺中使用了PMMA 垫层且随后去胶的石墨烯场效应晶体管的输出特性曲线如图4(b)所示,源漏电极之间加–0.5—0.5 V 扫描电压,在–40,–20,0 和20 V 的栅压下,得到的I-V曲线处在线性区.据图4(b)计算,整个沟道和源漏接触电阻加在一起为一百多欧姆,表明石墨烯与转移的金电极接触良好.

石墨烯直接接触紫外光刻胶会对其产生严重掺杂,并且因此降低载流子迁移率.在对比器件的转移特性曲线中(见图5,器件1—3 为使用PMMA做垫层优化工艺的器件,器件4 和器件5 为对比实验中石墨烯直接接触光刻胶的器件),直接接触紫外光刻胶的器件狄拉克点出现在Vg=38 V 左右,最大场效应迁移率在1070 cm2·V–1·s–1左右.实验结果表明,通过PMMA 隔离紫外光刻胶技术进行光刻,狄拉克点偏离零点的程度得到了显著的改善,狄拉克点电压Vg降低了22 V,更加接近0 V,沟道材料掺杂显著降低,并且迁移率提升了32%,器件性能显著提升.

图5 有无PMMA 保护工艺过程的石墨烯场效应晶体管转移特性曲线Fig.5.Transfer characteristic curves of graphene field effect transistors with and without PMMA protection processing.

4 新工艺在micro-LED/石墨烯场效应晶体管单片集成器件中的应用

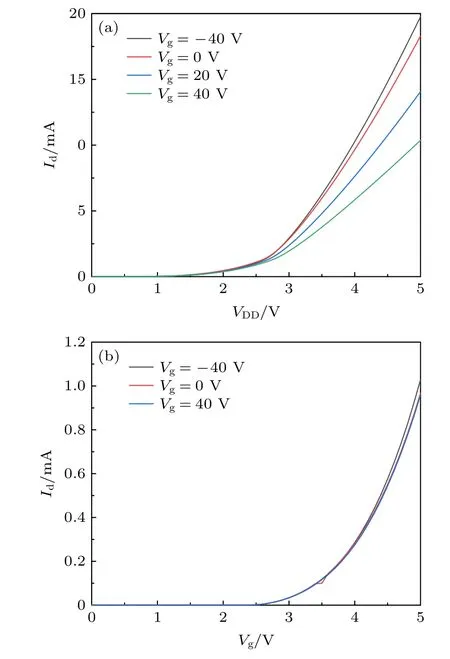

基于GaN 的micro-LED 自发光显示,是下一代新型显示技术的发展方向之一,具有低功耗、高分辨率、长寿命等特点.我们课题组首次提出将二维材料石墨烯场效应晶体管与GaN micro-LED单片集成,开辟了二维材料晶体管新的应用方向,但是采用传统光刻工艺制备的集成器件,受限于石墨烯场效应晶体管性能,导致其对micro-LED的调控作用较差(具体工艺参见文献[5]).采用传统紫外光刻胶接触石墨烯工艺制备的晶体管的跨导为0.0449 mS/mm,最大载流子迁移率仅为469 cm2·V–1·s–1.本文提出的新工艺经过分立的石墨烯场效应晶体管验证,可以有效提升石墨烯晶体管性能,因此下面将其应用到micro-LED/石墨烯场效应晶体管单片集成器件的制备工艺中.集成器件由石墨烯晶体管串联一个micro-LED 像素构成,通过石墨烯晶体管对像素进行操纵和驱动,等效电路图见图6(a).在最后PMMA 辅助转移石墨烯至GaN 衬底上进行图形化的步骤中,采用新工艺使用PMMA 作为垫层进行光刻,避免直接接触紫外光刻胶,制备石墨烯场效应晶体管,其沟道长度L为12 µm,宽度W为480 µm,源漏电压Vd为0.1 V,栅介质为300 nm 厚的二氧化硅,单位面积栅介质电容Cg为1.15×10–4F·m2.对石墨烯晶体管和micro-LED 这两个集成器件组成单元分别进行测试,石墨烯场效应晶体管在室温下的转移和输出特性曲线如图6 所示.如图6(a)所示,由于新工艺大大降低了紫外光刻胶引入的严重掺杂,器件在–40—40 V 范围内有出现狄拉克点的趋势,跨导在Vg=10 V 处达到最大值0.1042 mS/mm,相较于传统工艺(在Vg=25 V 处达到最大跨导仅为0.0449 mS/mm)得到大幅提升.最大载流子迁移率由传统光刻工艺的469 cm2·V–1·s–1,提升到了1087 cm2·V–1·s–1.

图6 室温下石墨烯场晶体管的场效应特性曲线 (a)转移曲线(插图为集成器件等效电路图);(b)输出曲线Fig.6.Field effect characteristic curve of graphene transistor at room temperature:(a) Transfer curve (The insert show the equivalent circuit diagram of the integrated device);(b) output curve.

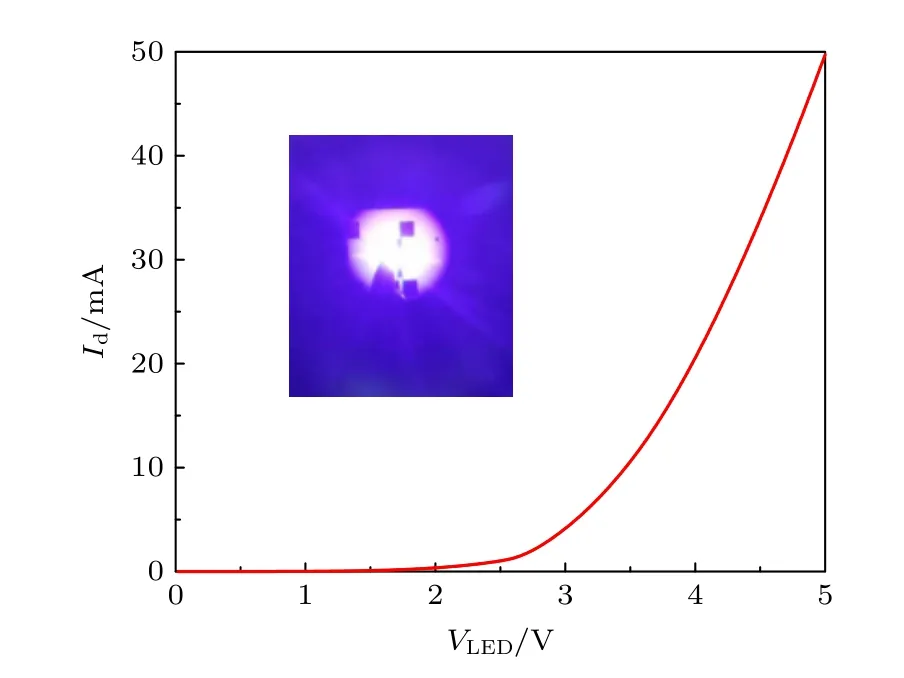

采用氧化铟锡作电流扩展层,制作台面大小为50 µm×30 µm 的GaN micro-LED 的开启电压相较于以前的5.8 V 显著降低,I-V特性曲线如图7 所示(插图为micro-LED 电致发光的照片),开启电压为2.8 V.从图7 可以看出,该micro-LED在5 V 的正向电压下工作电流高达为50 mA,这是它高亮度的原因之一.

图7 GaN micro-LED 的I-V 特性曲线(插图为5 V 正向电压下的电致发光照片)Fig.7.I-V characteristic curve of the GaN micro-LED (The insert shows the light emission photo under 5 V forward voltage).

最后对集成器件进行整体的测试,micro-LED与驱动晶体管串联外加5 V 总电压,栅极加–40,0,20 和40 V 的电压,得到整体器件的I-V特性曲线,如图8 所示.对比图8(a)和图8(b)可以发现在–40—40 V 的栅压范围内,采用新工艺后驱动器件对micro-LED 的电流调控能力显著增强.在外加电压为5 V 时,Idmax和Idmin的差值达到了9.5 mA,而石墨烯晶体管工艺优化前二者的差值不到0.1 mA,可见工艺优化后的石墨烯场效应晶体管作为驱动元件控制micro-LED 的能力大大提高.将micro-LED 的I-V特性和石墨烯晶体管的输出特性曲线绘制在一个图中,可以确定集成器件的静态工作点(亦即交叉点),如图9 所示.这幅图的物理意义是,由于晶体管与micro-LED 串联,所以二者电流相等,也就对应于图中的交叉点.当调节栅压使晶体管电流变化时,相应地也就等于调节了micro-LED 的电流,当电流调控范围足够大时,也就可以控制micro-LED 的开和关.从图9 可以看出,伴随着Vg的增大,工作点对应的Vs逐渐降低.当Vg=40 V 时,工作点的Vs接近于micro-LED 的开启电压,表明优化工艺后石墨烯晶体管的驱动能力大幅提升.该器件有效实现了将micro-LED 与其驱动电路单片集成,免去了巨量转移.当然,目前只是原理上验证了用二维材料晶体管驱动micro-LED的可行性,而实验中采用的晶体管尚不能完全关闭micro-LED.将来采用有禁带的二硫化钼等二维半导体材料制备高开关比晶体管,辅以高介电常数栅介质,并设计更加完备的驱动电路,不仅有开关功能,还有信号补偿等功能,届时此类集成器件将在全透明新型micro-LED 显示技术中发挥重要作用.

图8 (a)采用新工艺的集成器件I-V 曲线;(b)传统光刻工艺集成器件的I-V 曲线Fig.8.I-V characteristic curves of the integrated device:(a) Based on the new process;(b) based on traditional technology.

图9 集成器件的工作机制(外加总电压固定为5 V,交叉点为静态工作点)Fig.9.Working mechanism of the integrated device (The total applied voltage is fixed at 5 V,and the crossing point is the static working point).

5 结论

紫外光刻胶接触二维材料产生有机物残留,引入严重掺杂,导致器件性能降低,一直是二维材料走向实际应用道路上亟待解决的难题.本文提出了一种PMMA 薄膜垫层光刻保护石墨烯沟道输运层的工艺方法,优化石墨烯场效应晶体管的工艺流程,并将其作为驱动元件制备在氮化镓衬底上与GaN micro-LED 串联在一起进行单片集成,规避巨量转移这一技术难题.在分立的石墨烯场效应晶体管中采用新工艺进行验证,通过和直接接触紫外光刻胶的石墨烯器件进行对比,发现新技术可以显著降低工艺制备过程中掺杂和缺陷的引入,制备的晶体管的金属电极和石墨烯接触良好,在室温条件下,最大载流子迁移率为1417 cm2·V–1·s–1,跨导为0.699 mS/mm,相比于直接接触紫外光刻胶的器件狄拉克点的Vg下降了22 V,载流子迁移率提升了32%,器件性能提升较为明显.随后将新工艺应用到集成器件的工艺制备过程中,将优化工艺的石墨烯场效应晶体管作为驱动电路与GaN micro-LED 进行单片集成,其驱动能力相较于优化前得到了大幅度的提升,为二维材料晶体管的下一代显示应用提供了崭新的思路.

感谢中国科学院微电子所符亚菲在论文修改中给予的支持.