大体积混凝土配合比设计及裂缝防控技术研究

2021-11-01高峰

高 峰

(莆田中建建设发展有限公司 福建莆田 351100 )

0 引言

大体积混凝土,指混凝土构件几何尺寸大于等于1 m的大体量混凝土,或会因混凝土中胶凝材料水化引起的温度变化和收缩,导致有害裂缝产生的混凝土。由于其体积庞大,在水泥水化时会释放出大量的水化热,大体积构件形成外低内高的温差。这种高温差会使大体积混凝土内部温度分布不均匀,由此引起混凝土构件产生温度应力。同时,若大体积构件中心最高温度超过70℃,构件内部会发生“延迟钙矾石生成”(delayed ettringite formation,简称DEF)[1],引起混凝土表面受拉而中心受压。当混凝土表面拉应力超过混凝土抗拉强度时,引起构件发生开裂,产生有害裂缝。

近年来,针对大体积混凝土构件中的温度梯度控制,一般会采用加入预冷骨料,或是在构件内部铺设水管的方式[2]。采用粉煤灰,矿渣等矿物掺合料部分替代水泥,减少水泥的使用量,有效降低水化放热总量及绝热温升,减少因温度应力产生裂缝的可能性[3-4]。此外,减少一次性混凝土浇筑量,采用隔热保温模板,夏季降低混凝土入模温度等,都能在一定程度上控制大体积混凝土中的温度梯度分布。

然而,采用加入预冷骨料,或是在构件内部铺设水管的方式,相对耗时、费力且成本高[2]。以矿物掺合料代替水泥,虽然可以减少混凝土中产生的水化热,但掺入过多的粉煤灰,会降低混凝土早期的抗拉强度。若矿渣掺量过大,则会增大混凝土塑性开裂的风险[5]。因此,在减少水化热的产生同时,如何经济有效,保持合理的强度,是利用配合比去控制大体积混凝土温度梯度的重难点。

本文通过探究不同粉煤灰和矿渣掺比下混凝土的水化热,工作性能以及抗压强度发展趋势,确定出低水化热、高体积稳定性,强度符合的C35大体积混凝土配合比。在此基础上,通过足尺模型试验中监测该配比下构件温度梯度、应变变化情况,结合实际模型的实际裂缝发展趋势以及分布规律,对该配合比的抗裂性能进行验证。

1 工程概况

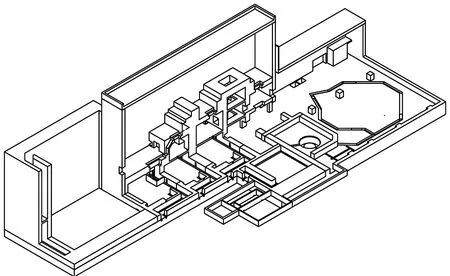

本文研究依托于莆田妈祖重离子医院项目。项目位于莆田市北岸经济开发区管委会山亭镇,总建筑面积为106 700 m2,地下2层,地上部分3层,部分12层,概算总投资14.06亿元。配备重离子治疗中心,硼中子治疗中心和质子治疗中心,其中重离子治疗中心由加速器大厅,爬升区,治疗室3个部分组成,包含了1.0 m、1.3 m、1.7 m、2.0 m、2.6 m、3.9 m、4.3 m厚的剪力墙,最高净高达25 m,1.1 m、1.55 m厚的底板以及1.4 m、2.0 m、3.5 m厚的顶板,混凝土等级为C35,如图1所示。

图1 重离子治疗中心轴测图

2 原材料及试验方法

2.1 原材料

原材料采用比表面积为330 m2/kg的华润PO.42.5水泥,比表面积为442 m2/kg S95矿渣,福建省鸿山热电厂的I级粉煤灰。粗骨料选用5 mm~31.5 mm连续级配石子,含泥量为0.2%,针状、片状颗粒含量<6%,表观密度为2640 kg/m3。细骨料用细度模量为3.3的中粗砂,含泥量为0.2%,表观密度,吸水率分别为2620 kg/ m3和1.5%。外加剂为武汉三源特种建材有限公司的镁质高性能抗裂剂,以及科之杰新材料集团有限公司的聚羧酸系高效减水剂,减水率为17%。

2.2 试验方法

根据《普通混凝土拌合物性能试验方法》(GB/T 50080-2016)进行混凝土坍落度及扩展度测试,按照《混凝土强度检验评定标准》(GB/T 50107-2010)进行混凝土抗压强度测试,水化热采用TAM Air微量热仪测定。混凝土构件内温度、应变测试采用来自南京葛南实业有限公司的VWS-15应变计(智能)测定。

3 试验结果及分析

3.1 粉煤灰和矿渣掺比对坍落度和抗压强度的影响

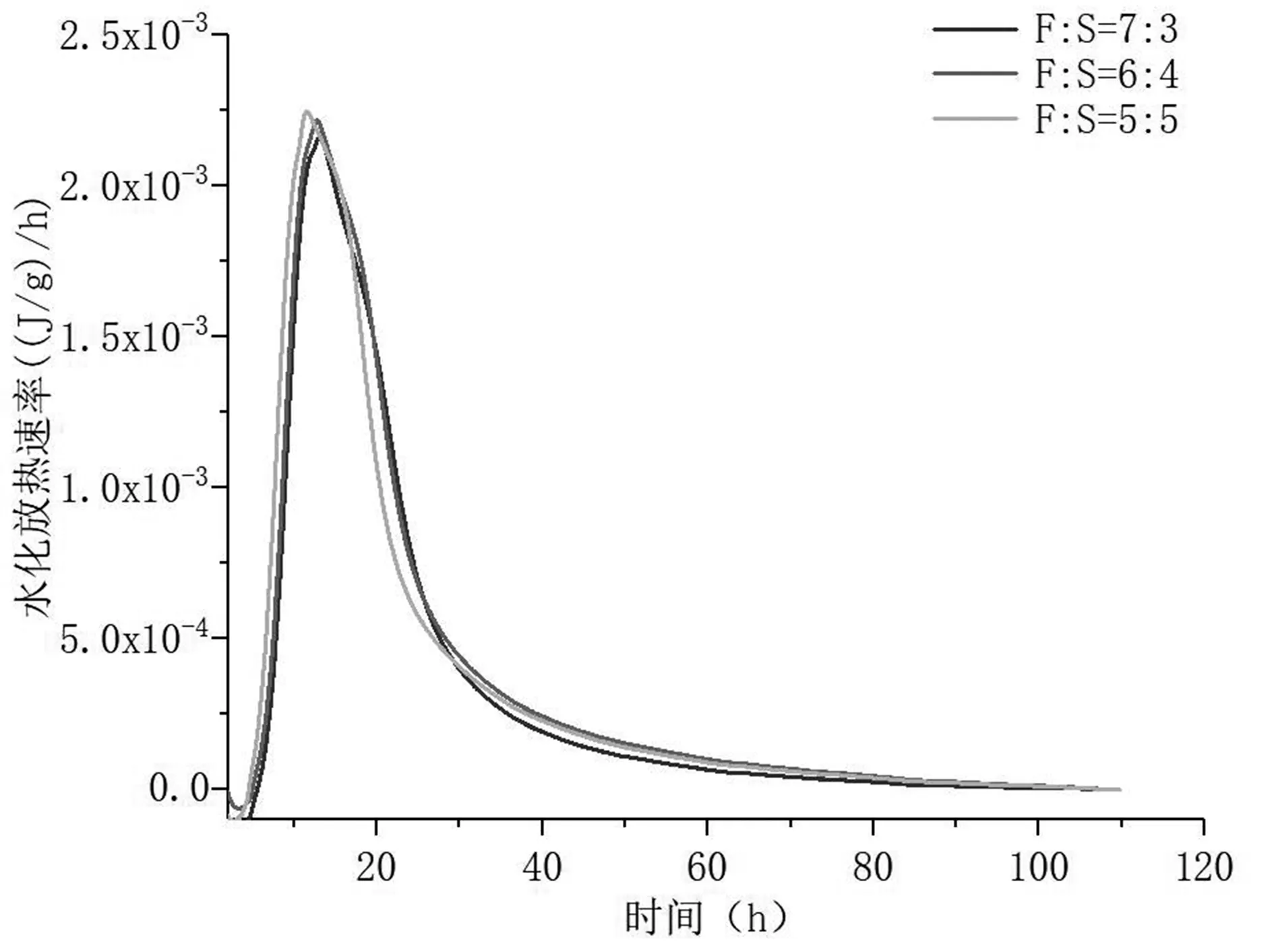

试验中,保持混凝土总胶凝材料量为342 kg/m3,水胶比为0.45,抗裂剂掺量为10%。减水剂掺量为2.2%。采用粉煤灰和矿渣粉复掺代替水泥,根据《大体积混凝土施工标准》中相关规定,取矿物掺合料掺入量为50%,其中粉煤灰与矿渣粉复掺比例(F∶S)为8∶2、7∶3、6∶4、5∶5。配合比设计如表1所示。

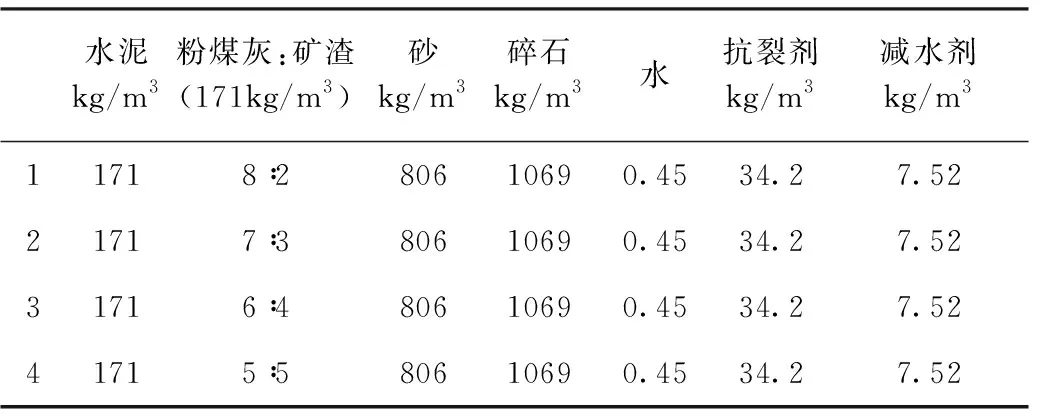

表1 混凝土配合比

粉煤灰和矿渣以不同比例复掺,其混凝土坍落度,抗压强度结果如图2~图3所示。由此可见,保持矿物掺和料总量为50%,随着矿渣掺入比例增加,混凝土的初始坍落度减少,坍落度损失值增加,混凝土抗压强度增加。说明矿渣掺量增加,能有效提高混凝土早期强度,弥补高粉煤灰掺合量引起的混凝土早期低强度效应。但由于矿渣保水性较粉煤灰差,且早期参与水化的速率快,因此,当矿渣掺量超过20%时,会引起混凝土初始坍落度下降,随着时间的增长,坍落度的损失量增大,2 h最大损失量为9%。

图2 复掺比例不同对混凝土坍落度的影响

图3 复掺比例不同对混凝土强度的影响

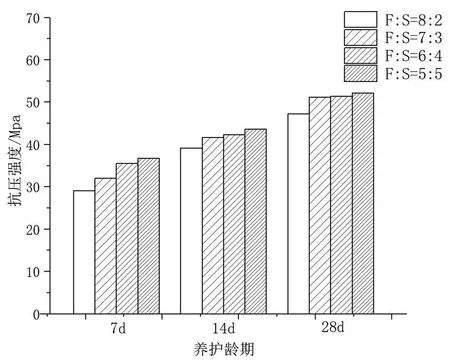

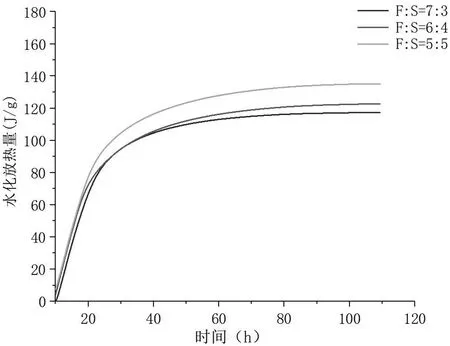

3.2 粉煤灰和矿渣掺比对水化热的影响

保持矿物掺合料的总量不变,不同粉煤灰矿渣复掺比例的水化放热速率和水化放热总量,如图4~图5所示。可以看到,随着粉煤灰掺量的提高、矿渣掺量的降低,胶凝体系的水化放热呈现水化放热速率降低,水化放热速率峰推迟,水化放热总量降低的趋势。在粉煤灰掺量为35%,矿渣掺量15%时,在早期具有更小水化放热速率以及更低的水化放热速率峰值,且后期水化放热速率下降的趋势也更为平缓,水化放热总量小。3 d水化热约为115 kJ/kg,7 d水化热约为130 kJ/kg。

图4 复掺比例不同水化放热速率

图5 复掺比例不同水化放热总量

3.3 足尺模型温度及应变变化特征

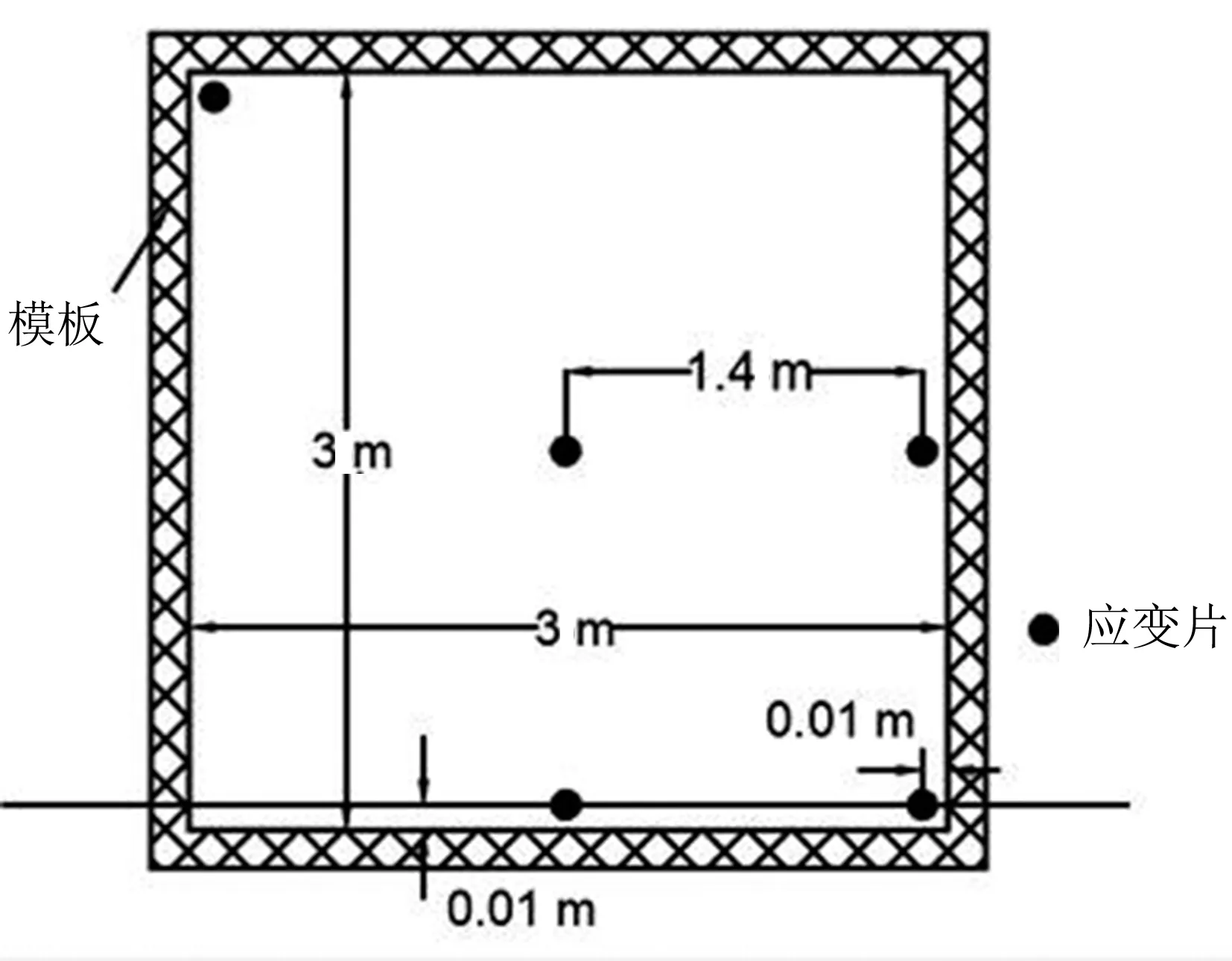

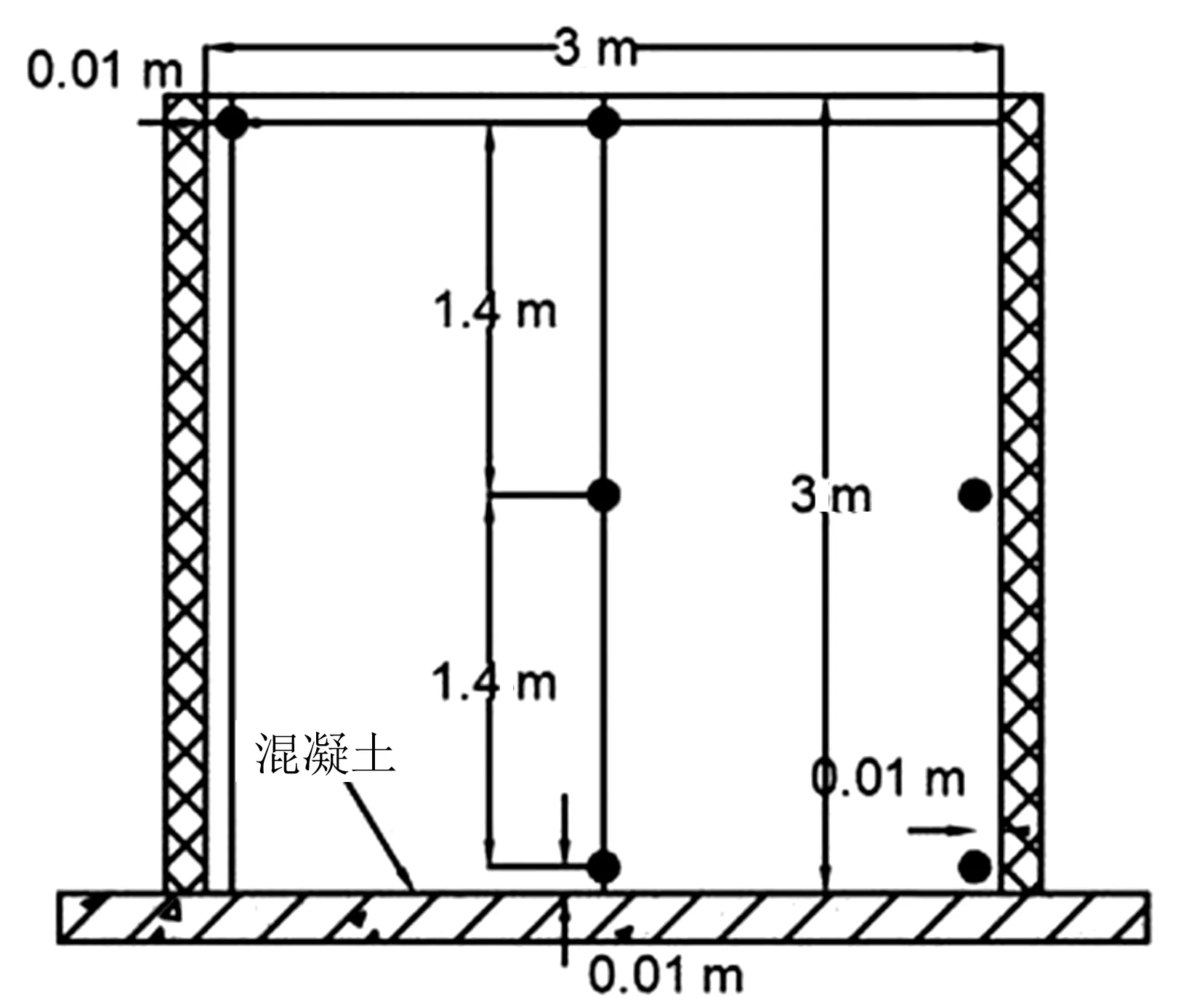

综合上述混凝土坍落度、抗压强度和水化放热试验结果,当粉煤灰和矿渣复掺比例为7∶3时,28 d抗压强度为51.2 MPa,初始坍落度为181 mm,2 h坍落度损失值在0.03%,3 d水化热约为115 kJ/kg,7 d水化热约为130 kJ/kg。符合低水化热、高体积稳定性、C35等级要求。将此配合比进行3 m×3 m×3 m足尺模型试验,足尺模型尺寸及热电偶应变片埋设,如图6~图7所示。

图6 足尺模型A剖面

图7 足尺模型B剖面

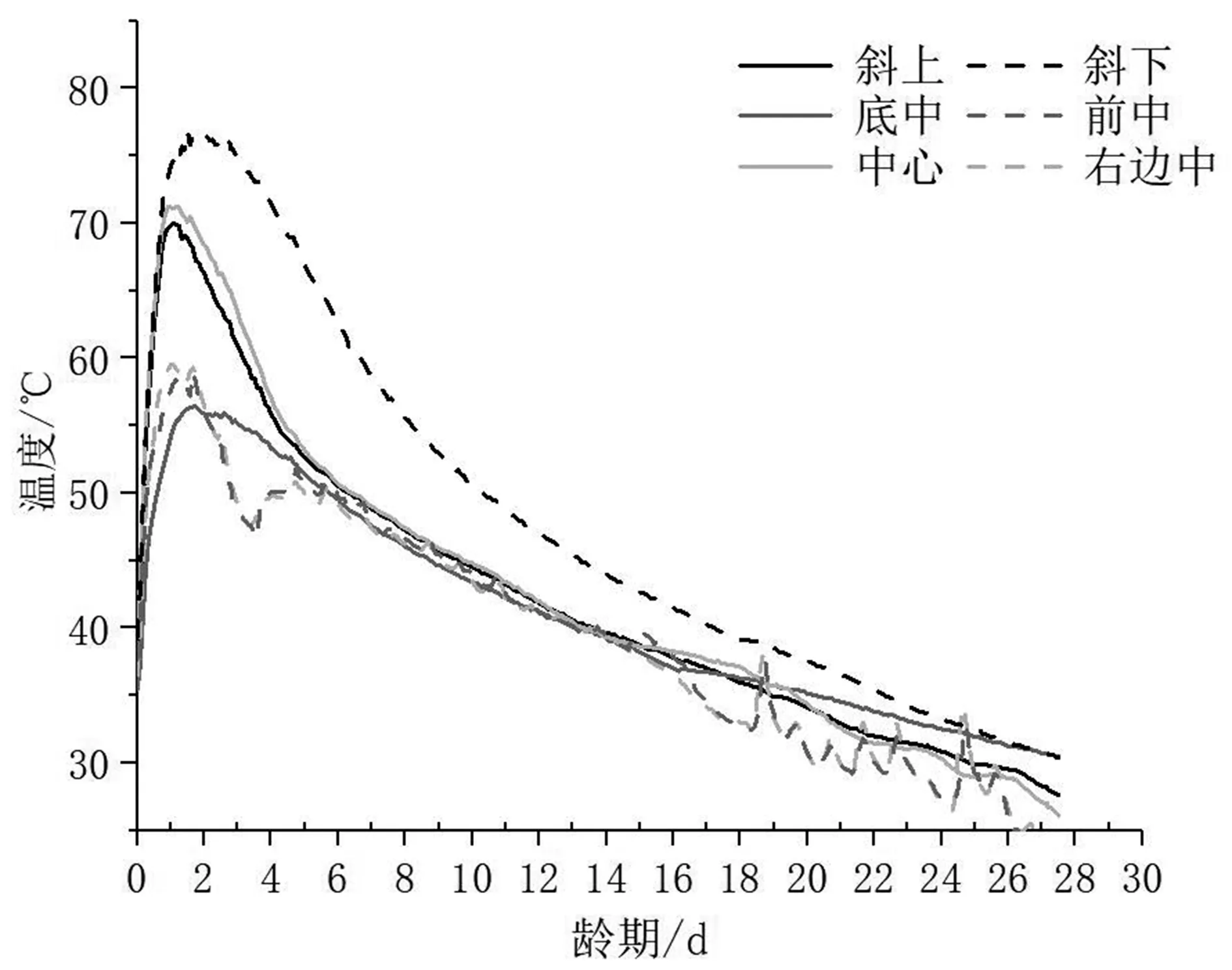

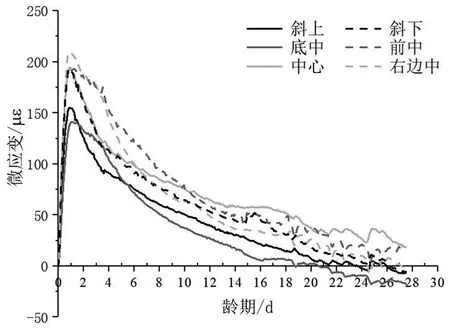

图8与图9分别为足尺模型构件内部的温度及应变变化趋势,可以看到构件内温度与应变变化呈现三个阶段。第一阶段发生在浇筑完成24 h内,该阶段为混凝土水化剧烈反应阶段,构件内部温度,应变出现陡升。中心平均升温速率为1.45℃/h,约在18 h各测温点出现温度峰值。中心约为70℃,四周温度峰值约为60℃。各个测点均测得压应变,而此时混凝土正处于升温阶段,即混凝土因升温而产生膨胀。混凝土内部的压应变产生的原因,为混凝土膨胀受到了外层混凝土的约束,限制了膨胀而产生压应变。压应变在140 με-220 με之间,虽然此时应变数值较大,但为压应变,该阶段内发生裂缝的概率很小。

图8 内部温度变化图

图9 内部应变变化

第二个阶段为混凝土中心缓慢升温阶段,约为24 h~48 h。该阶段内构件内部升温速率大大降低,中心区域升温速率为0.15℃/h,且四周及边缘位置部分已经开始降温。中心压应变继续上升,并在该阶段结束时达到最大值,而四周压应变开始呈现下降趋势。

第三个阶段为混凝土降温阶段,表现为构件内部温度下降,应变量减少,逐渐由压应变向拉应变转变。48 h之后,混凝土开始降温,且随时间的增加,整体温度下降速率变缓。在110 h-280 h,以一个较快的降温速率下降,280 h之后降温速率降低,最终逐步逐渐于平缓。本次试验采用带模养护保温的方式,约在96 h后安排拆模。拆模后,四周的平均降温速率为0.18℃/h,顶面降温速率为0.22℃/h,中心降温速率为0.08℃/h。此时中心点的温度降低幅度要小于相邻测点,中心点处混凝土因降温产生的温度收缩,将小于周围混凝土的温度收缩,即中心处混凝土相对于周围混凝土产生相对膨胀,进而产生压应力。该时间段内发生裂缝的概率小。应变在48 h后,呈现的变化趋势与温度变化大体相同,但在60 h-110 h,结构内部应变呈现一定程度的缓慢增长。因为镁质抗裂剂的参与,发生一定的补偿收缩,使得混凝土内部的应变呈现一定程度的上升。至28 d检测结束,仅斜上测点与底中测点由压应变向拉应变转变,整体构件仍处于压应变状态,发生裂缝的风险较低。

整体上,该配比下的足尺模型构件内部的温度梯度分布并未存在明显异常情况。通过带模保温养护有效的对内外温度差进行调整,保持内外温差不小于25℃,降温速率小于2℃/h,符合规范要求。整体构件处于受压状态,结合实际构件表现效果来说,构件内外并未出现明显裂缝,整体裂缝控制效果较好。

4 结论

(1)粉煤灰和矿渣复掺的方式调整大体积混凝土配比,由于水泥含量的减少,能够降低混凝土水化放热总量,延缓水化放热峰出现,3 d的水化热约为115 kJ/kg,7 d的水化热约为130 kJ/kg。且掺入矿渣,能弥补大掺量掺入粉煤灰引起的早期强度下降,使其7 d强度最高达到36.7 MPa。粉煤灰发挥其形态效应,能有效提升混凝土整体工作性能,降低其坍落度损失,最小为2.6%。

(2)通过对大体积混凝土构件温度及应力检测,配合比为矿物掺和量50%,粉煤灰和矿渣以7∶3的比例复掺,水胶比为0.45时,构件在28d大部分呈现受压状态,整体的抗裂性能良好。且增加一定量的镁质抗裂剂,能在一定程度上起补偿收缩作用,延缓构件由压应变向拉应变转变的速率,提高其抗裂能力。

(3)为确保大体积构件不发生开裂,除配合比控制内部温度梯度变化外,还需要在外部增设保温材料,或是带模养护3~4 d,以提高整体大体积内外温度温差把控。