增效剂对混凝土性能的影响研究

2021-11-01邓亚芬金科益

夏 芸 邓亚芬 金科益

(浙江省建材集团有限公司 浙江杭州 310011)

0 引言

随着我国经济建设的快速发展,基础建设力度不断加大,混凝土已成为当前施工建设项目中应用量最多的建筑材料,水泥消耗量也在不断增长。近来受国家环保政策影响,水泥出现了供不应求的局面,给建设项目造成了巨大的成本压力。且由于天然砂石的限采,其品质明显下降,混凝土生产企业大多采取提高水泥用量来提高混凝土工作性能,保证强度富余量。根据有关研究表明,混凝土中有将近20%水泥没有完全水化,仅作为填充材料存在,造成极大的资源浪费[1]。

本研究是为了在保证混凝土工作性能和各项指标不差于原配合比的情况下,达到降低水泥用量的目的。混凝土增效剂是近年来出现的一种新型外加剂,其作用机理,是通过提高水泥颗粒及矿物细集料的分散度,最大限度地激发每一单位水泥分子的作用,达到增强混凝土的综合性能,并减少混凝土中水泥使用量的作用[2]。本文研究了一种LBD增效剂对混凝土工作性能和抗压强度的影响,并基于增效剂的应用优化了C30混凝土配合比。

1 原材料及试验方法

1.1 原材料

水泥:采用P·O42.5普通硅酸盐水泥,桐乡市运河水泥;粉煤灰:选用Ⅱ级粉煤灰,长新长水;矿粉:采用S95矿粉,常州中天;粗骨料:采用连续级配的粒径为5 mm~31.5 mm的碎石,表观密度2660 kg/m3;细骨料:用细度模数在3.0~3.4之间的机制砂和细度模数在1.0~1.2之间的天然砂按比例搭配混合使用;外加剂:萘系高效减水剂,浙江德清天和新型建材有限公司;增效剂:使用浙江来宝得新材料公司生产的LBD增效剂,其匀质性指标如表1所示,符合行业标准 《混凝土减胶剂》(JC/T 2469-2018)要求。

表1 某种增效剂匀质性指标

1.2 基准混凝土配合比

本次研究采用的C30基准混凝土的配合比为:m(水泥)∶m(砂)∶m(石)∶ m(矿粉)∶m(粉煤灰)∶m(减水剂)∶m(水)=281∶757∶952∶56∶60∶7.7∶175=1∶2.69∶3.39∶0.2∶021∶0.03∶0.62。

1.3 试验方法

首先,通过混凝土试配,初步确定增效剂最佳掺量范围。在此基础上,对比不同水胶比对强度的影响,得出掺加增效剂,并保证达到设计强度时可降低的胶凝材料用量,研究不同掺量增效剂对不同水泥用量下混凝土抗压强度的影响,以及对相同水泥用量混凝土工作性能和抗压强度的影响。混凝土的工作性能测试按照《普通混凝土拌合物性能试验方法标准》(GB/T 50080-2016)进行,测定新拌混凝土的坍落度和扩展度。抗压强度测试方法根据《混凝土物理力学性能试验方法标准》(GB/T50081-2019)进行,分别对标养至3 d、7 d、28 d 的混凝土试块时进行测试。

2 试验结果与分析

2.1 增效剂掺量对C30混凝土坍落度及抗压强度的影响

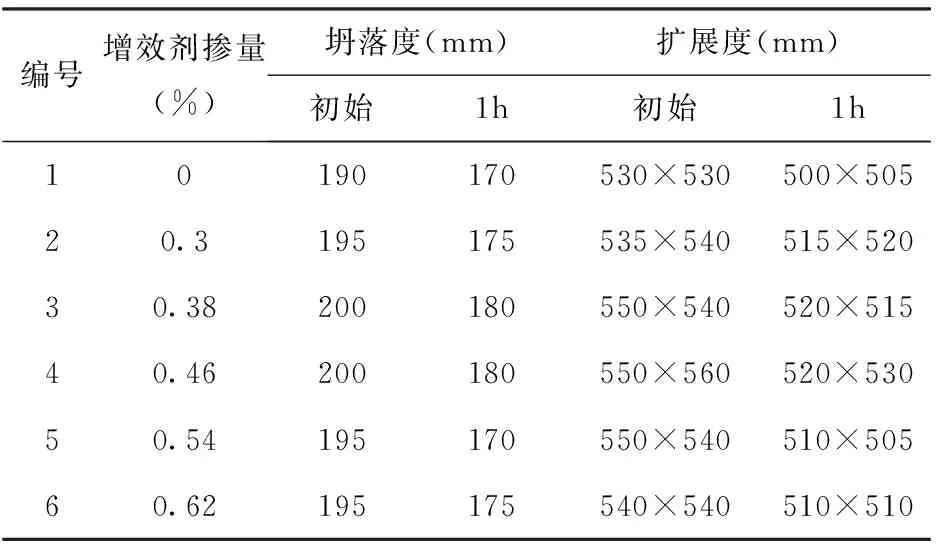

混凝土增效剂掺量对混凝土的工作性能影响如表2所示,对抗压强度的影响如图1所示。

图1 不同掺量对混凝土抗压强度的影响

表2 增效剂掺量对C30混凝土工作性能的影响

根据表2可知,掺加增效剂后,新拌混凝土混凝土坍落度和扩展度均有一定的增加。随着加入的增效剂掺量提高,混凝土坍落度先升高后降低,经时损失变高,其中掺量为0.46%时,坍落度达到200 mm,扩展度到550 mm×560 mm,经时损失也较小。这是因为增效剂的使胶凝材料的分散程度有了一定增加,导致水泥水化更加充分,提高水泥浆体对粗细骨料包裹的有效性,从而改善混凝土的流动性和粘聚性[3]。同时,增效剂在与减水剂配合使用情况下,可改善由于减水剂使用而引起的离析现象,从而提高混凝土的粘聚性和保水性,提高混凝土的泵送性能。当增效剂掺量为0.62%时,坍落度降低到195 mm,扩展度降低到555 mm×555 mm,经过1h后,坍落度降低了20 mm,扩展度损失20 mm~25 mm。从工作性角度考虑,增效剂最优掺量为0.46%。

根据图1可知,掺入增效剂的混凝土抗压强度明显提高,增效剂对混凝土后期抗压强度的影响大于前期。随着增效剂掺量提高,混凝土的强度也随之提高。增效剂掺量为0.46%时,混凝土的各个龄期抗压强度均高于未添加增效剂的对照组,且较某种增效剂掺量0.3%时有较大的增长。试验测得,增效剂掺量为0.46%时,对比基准组,3 d强度提高了2%,7 d强度提高了4%,28 d强度提高了5%。增效剂掺量为0.62%时,对比基准组,3 d强度提高了5%,7 d强度提高了4%,28 d强度提高了12%。

2.2 添加定量增效剂并降低水泥用量对混凝土坍落度及强度的影响

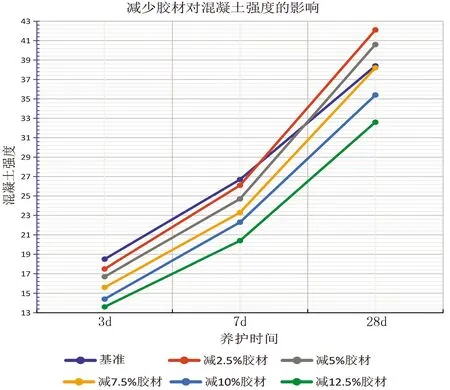

综合考虑增效剂对混凝土工作性能的影响和经济因素,选择0.46%作为增效剂的合理掺量,并在此前提下,测定不同水泥用量对混凝土坍落度以及3 d、7 d、28 d强度等性能的影响,得到掺加增效剂时的最经济水泥用量。混凝土增效剂掺量一定,减少水泥用量对混凝土的工作性能影响如表3所示,对抗压强度的影响如图2所示。

图2 不同水泥含量对混凝土抗压强度的影响

表3 不同水泥用量对混凝土工作性能的影响

由表3和图2可知,随着胶凝材料的减少,混凝土坍落度和扩展度都随之降低,3 d、7 d、28 d强度也有一定降低。与基准组对比,掺了0.46%增效剂的混凝土,在减少了7.5%的水泥后,其28 d强度与基准组28 d强度相当,3 d和7 d强度略低。因此,通过掺加0.46%增效剂的方式,可减少7.5%的胶凝材料用量,使混凝土28 d的强度不发生明显下降。

3 经济环境效益分析

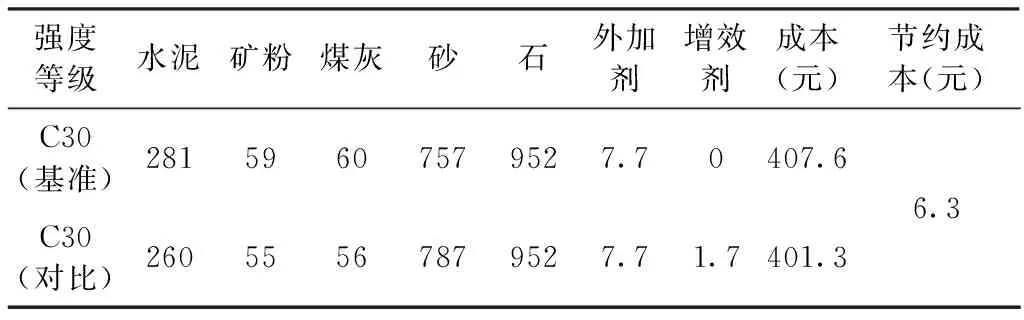

选择常用的C30等级混凝土进行成本核算,分别计算基准混凝土配合比与掺增效剂,减少7.5%胶凝材料用量的混凝土配合比所用原材料的成本,并进行比较,详细清单如表4所示。

表4 成本分析清单表 kg/m3

经分析可知,在添加0.46%增效剂后,可减少胶凝材料7.5%。在此情况下,每立方米混凝土可为混凝土搅拌站节约生产成本约6元,在一定程度上提高了经济效益。

查询资料可得,每生产1 t水泥熟料,需要消耗1.3 t石灰石,200 kg煤,100度电,并同时产生近1 t二氧化碳以及大量的二氧化硫和伴随而来的粉尘污染[4]。按照每立方米混凝土减少20 kg水泥计算,每生产100万m3混凝土可节约2万t水泥用量。因此,使用混凝土增效剂不仅降低了生产成本,在一定程度上减少了碳排放,对于助力建材行业早日达到碳达峰碳中和亦有贡献。

4 结语

本次研究了某种混凝土增效剂对于混凝土工作性能和抗压强度的影响,可以得到如下结论:

(1)混凝土增效剂能够明显改善新拌混凝土的工作性能,提高混凝土抗压强度。当不减少水泥用量时,合理掺入混凝土增效剂,能增加混凝土坍落度和扩展度,且抗压强度有一定提高。

(2)混凝土增效剂掺量过大,会导致减弱对混凝土拌合物性能的改善效果,而且坍落度经时损失会增加,不利于生产上控制坍落度,本次试验适宜掺量可取0.46%左右。

(3)合理掺加混凝土增效剂,可以减少单方水泥用量,且可提高混凝土拌合物工作性能。虽然早期抗压强度偏低,但28 d养护龄期试件抗压强度值增长明显,能达到对照组的混凝土抗压强度。

(4)使用增效剂后,生产成本降低6元/m2,水泥用量减少20 kg/m2。若能得到推广,能产生明显经济效益同时减少对自然资源的消耗及对环境的污染,对节能减排工作也有重要意义。