球罐首次定期检验及其裂纹成因分析

2021-11-01潘志浩李绪丰林平来

潘志浩,孙 杰,李绪丰,林平来

(广东省特种设备检测研究院,广东 佛山 528251)

球罐属于常见的压力容器之一,常用于储存易燃、易爆以及有毒有害等介质[1]。由于球罐主体是由多块球瓣板焊制组合而成,在投用运行过程中,其内部往往承载较大应力[2]。根据以往的使用经验和事故教训,球罐产生腐蚀开裂不会出现先兆,具有隐蔽性和突发性特点[3]。一旦球罐泄漏,将会造成严重的经济损失甚至是人员伤亡。因此对球罐开展定期的全面检验十分必要[4]。

针对球形储罐实施全面检验方面,国内主要的参考技术规范有TSG—2016《固定式压力容器安全技术监察规程》[5](以下简称TSG—2016)及GB/T 12337—2014《钢制球形储罐》[6]。TSG—2016给出了钢制压力容器首次投用后的定期检验周期。GB/T 12337—2014《钢制球形储罐》是国内目前关于钢制球形储罐设计、制造、组焊、检验和验收的推荐性标准,对球罐本体实施全面检验期间若发现存在裂纹、未熔合和未焊透等重大缺陷,须对缺陷进行消缺后修复,则参考该项技术文件是必不可少的。

1 首次定期检验的球罐情况介绍

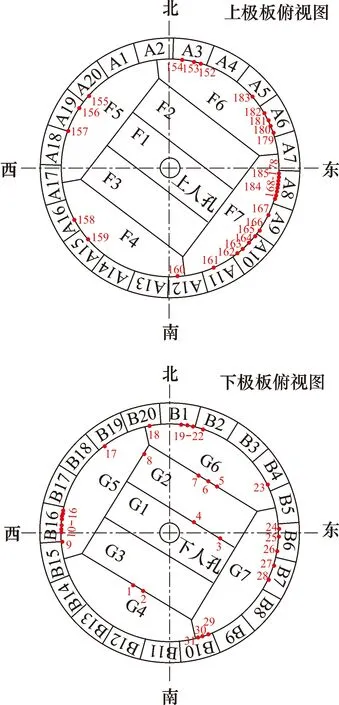

本研究研讨的内容为在首次定期检验中发现的实例。某大型石油化工有限公司公用工程装置区所属3 000 m3混合C4储罐,设计参数见表1,球罐结构如图1所示。该球罐于2017年首次投入使用,在接受首次定检中,经磁粉检测发现罐内存在185处裂纹缺陷,根据TSG—2016关于金属压力容器安全状况等级评定要求,球罐本体内、外表面不允许有裂纹,否则须打磨消缺,若打磨深度超过腐蚀裕度,还应进行补焊或进行应力分析[7]。

图1 球罐结构示意

表1 球罐基本参数

为调查裂纹形成的原因,杜绝设备再次出现此类重大缺陷,对该球罐增加了外壁环焊缝磁粉检测,常规超声检测100%+TOFD(超声波衍射时差法)检测验证抽查[8],金相及硬度检测。并结合球罐建造过程时期的资料,对缺陷可能产生的原因进行了分析,并进行现场修复,为国内同类型设备维修保养提供了借鉴。

2 磁粉检测缺陷概况

2.1 球罐内部磁粉检测基本情况

该设备在2020年3月进行首次定期检验,经磁粉检测在罐体内部对接焊缝部位发现185处裂纹缺陷,其中,长度大于50 mm的裂纹达到22条。部分裂纹缺陷见图2,具体检测裂纹部位见图3。缺陷所在位置主要在球罐上极带、赤道带和下极带的3条环焊缝部位。

图2 内壁磁粉检测裂纹情况

图3 内壁磁粉检测裂纹位置示意

2.2 球罐外壁磁粉检测扩探

该球罐进行的是首次定期检验,首检一次性检出数量如此之多的裂纹缺陷是务必要引起警惕的。为进一步了解裂纹缺陷的发展动态,决定对该球罐的外壁3条环焊缝部位进行了磁粉检测扩探,检测结果显示:球罐外壁3道环焊缝部位具有113处表面裂纹缺陷。

3 常规超声及TOFD检测

根据TSG—2016等相关技术规范的要求,球罐进行首检应对内表面焊缝进行100%超声检测,为确保检测数据的有效性,引入TOFD技术对超声检测存在异常的部位进行验证。根据相关标准[9]的检测方法,常规超声检测结果显示,在球壳板B3和B4的环焊部位存在一处缺陷信号。将存在埋藏缺陷部位的焊缝余高打磨平整,使实施TOFD检测时可顺利通过扫查架[10]。采用非平行扫查方式[11]实施TOFD检测后发现,常规超声检测到的异常部位确实存在缺陷,疑似裂纹。缺陷基本参数见表2。

表2 超声检测缺陷的基本参数

4 金相观察及硬度检测

依据国内相关检测标准[12-14],对球罐内部的上极带、赤道带和下极带三条环焊缝部分存在裂纹的附近位置进行硬度检测,其中上极带环焊缝处部分存在裂纹区域硬度平均值为169 HB,赤道带环焊缝处部分存在裂纹区域硬度平均值为170 HB,下极带部分存在裂纹区域的硬度平均值为163 HB,说明存在裂纹缺陷部位的硬度正常。

对球罐内部的上极带、赤道带和下极带三条环焊缝部分存在裂纹的位置进行机械打磨抛光,使用体积分数为4%硝酸酒精溶液进行浸蚀,采用金相显微镜进行放大200倍观察[15],金相组织见图4。

图4 存在裂纹缺陷部位的金相组织

由图4可见,上级带环焊处抽取的裂纹缺陷形貌呈穿晶型裂纹,焊缝中心部位金相组织为珠光体+铁素体,呈2级魏氏组织。赤道带环焊部位抽取的裂纹缺陷形貌呈沿晶裂纹,焊缝中心出现了3级魏氏组织,并有微裂纹出现。下极带环焊处抽取的裂纹缺陷形貌呈沿晶裂纹。焊缝中心同样呈3级魏氏组织。

5 裂纹消缺及返修

5.1 产生裂纹原因分析

由图4可知,Q345R的原始金相组织是铁素体+珠光体,但在球壳板环焊区域都发现了魏氏组织。魏氏组织会导致钢材的塑性及冲击韧性降低,该组织中粗大的亚共析铁素体严重切割等轴铁素体晶粒,与邻近具有高C含量的硬质珠光体组织在塑性变形过程中容易在不均匀晶界处发生滑移、位错,致使金属组织变脆,造成局部应力集中,最终产生裂纹缺陷[16]。

根据GB/T 12337—2014《钢制球形储罐》等相关技术规范要求,对于使用材质为Q345R的球罐,板厚32 mm以上的需在施焊前进行预热,并应进行焊后热处理。通过查阅建造时期竣工资料得知,该球罐球壳板的建造壁厚仅为26 mm,制造单位对上极带、赤道带和下极带的3条主要环焊缝在施焊过程中焊前无预热,焊后亦无进行后热及做整体或局部热处理,故极大可能造成该球罐上极带、赤道带和下极带环焊缝的金属组织因焊接热输入控制不当而出现魏氏组织。球罐在建设过程期间不可避免地要进行伞形架拼球强力组对施焊,致使球壳板组对焊制后对接焊缝部位存在较大的残余应力,球罐在运行一定周期后,在承压作用下使得裂纹逐渐扩展直至形成大量表面裂纹缺陷。

5.2 裂纹消除

对罐内及罐外表面裂纹缺陷采用角磨砂轮机进行间歇性打磨,打磨机垂直于焊缝进行打磨,保证打磨痕迹与焊缝垂直,以便更好地辨别缺陷。采用碳弧气刨消除缺陷,每层刨除厚度控制在2 mm,缺陷刨除后进行打磨,去除表面渗碳硬化层,并将打磨处坡口磨修成U形槽。表面缺陷经消除后,罐内打磨最深约8 mm,磁粉检测合格。经打磨深约12 mm,消除超声检测发现的内部缺陷,磁粉检测合格。

5.3 缺陷处焊接返修

(1)如果打磨深度超过腐蚀裕量,就需要按TSG—2016要求进行补焊返修,而且必须有符合要求的焊接评定,务必确认现场返修处的污垢、铁锈清理完毕。

(2)采用直流反接施焊,焊条选用J570RH,经350~380 ℃烘干后使用。返修时焊接前预热温度设定为120 ℃,层间温度控制在不高于180 ℃,预热范围以补焊长度2倍左右的半径区域。补焊部位按照回火焊道方法进行焊接,多层多道焊每层焊接厚度不超过3 mm,焊后打磨去除焊缝余高,焊后采用火焰加热,温度控制在200~250 ℃,时间控制在0.5~1 h。具体焊接参数见表3。

表3 返修焊接参数

5.4 焊后质量检验检测

返修补焊后的焊缝表面应无熔渣、药皮和飞溅等杂物,确认焊缝和热影响区无表面裂纹、气孔、夹杂、未熔合和未焊满等缺陷,外观检查合格24 h后,按照NB/T 47013—2015对返修焊缝进行100%磁粉检测及100%超声检测,Ⅰ级合格。原埋藏缺陷部位施加相同比例的TOFD检测,Ⅱ级合格。

5.5 球罐环焊缝局部热处理

按照GB/T 30583—2014《承压设备焊后热处理规程》及GB 150.4—2011《压力容器:制造、检验和验收》要求,对球罐需热处理的环焊缝采用履带式电加热器进行消除应力热处理。搭设好脚手架,在选好的测温点处将测温热电偶固定,并与记录仪相连,采用硅酸铝保温棉对内外环焊缝包扎保温,宽度不小于610 mm。焊缝的恒温温度设定为(600±20)℃,恒温时间约为1.5 h,升温速度控制在80~180 ℃/h,降温速度控制在80~200 ℃/h。升温加热区域任意长度为4 600 mm内的温差不得大于120 ℃,保温期间的最大温差不得大于40 ℃,待返修焊缝部位温度低于300 ℃时即可自然冷却。热处理工艺曲线见图5。

图5 局部热处理工艺曲线示意

5.6 局部热处理后质量检测

局部热处理完成后,再次对返修部位按 NB/T 47013—2015分别进行100%磁粉和100%超声检测,Ⅰ级合格。并检测上极带、赤道带和下极带三条环焊缝的焊缝及热影响区的硬度,每个区域抽检5点,结果表明:上极带环焊缝硬度平均值为146 HB,热影响区为130 HB;赤道带环焊缝平均值为147 HB,热影响区为126 HB;下极带环焊缝平均值为145 HB,热影响区为115 HB。测试硬度值均处于正常范围。

6 结 语

(1)通过对球罐开展首次定检发现了大量裂纹缺陷,分析了其产生的原因。总结这次的定期检验,可以体会到在球罐的建造安装期间,必须要严格控制焊接和热处理质量,尽量减少强力组对焊接作业,并及时消除焊缝内部应力改善焊接接头金相组织,最大限度地避免球罐在制造结束后带病投用。

(2)该次检验与修复的成功,得益于方案的制定体现了科学性,周密性与施工的高度责任心。依照缺陷分布情况,合理科学地安排缺陷扩探手段,考虑到材质与焊接热效应特点,规范了裂纹消缺方式,制定了返修补焊的工艺参数,在消缺的每一个步骤都设法降低返修部位应力,摒弃了传统的仅靠焊前预热焊后热处理消除应力做法,同时高度重视焊前、焊后和热处理后的质量检测。

(3)该球罐现场消缺修复一次性完成,同时在球罐等高危压力容器日常管理中,务必要重视定期检验工作,及时对设备开展全面检验才能有效遏制事故的发生,改善设备的结构健康完整性,为压力容器的安全运行保驾护航。