基于三维激光扫描的钢板组合梁结构检测方法

2021-11-01马增琦杨承昆孙文晋吴勇生郭宝云

马增琦, 杨承昆, 孙文晋, 吴勇生, 蔡 敏, 郭宝云, 文 言

(1.广东云茂高速公路有限公司, 广州 510623; 2.湖南联智科技股份有限公司, 长沙 410200; 3.山东理工大学 建筑工程学院, 山东 淄博 255049)

随着中国钢铁工业技术的飞速发展以及钢产量的不断提高,钢结构在土木工程领域中的应用越来越广泛,其中大型的、复杂的钢结构桥梁也逐渐增多[1]。由于运输或吊装等条件限制,钢结构桥梁一般采用分段、分体的方式进行制作,为了检测其制作的精度以及保证现场安装顺利实施,在构件出厂前需要在工厂内进行构件检测,并且在工地进行大构件整体预拼[2]。传统测量方法多采用全站仪、钢尺测距等方式进行构件检测,通过采集目标构件上特征点的坐标和特征距离,该方法耗时耗力且无法获取高精度数据,并且传统检测方法在面对结构复杂、空间跨度大的钢制桥梁时,其检验过程更加繁琐、外业工作量陡增[3],且人工采集特征点误差较大,三维模型可信度低。

地面三维激光扫描(terrestrial laser scanning,TLS)技术可以快速、连续、高精度地采集扫描视场内目标物的表面点坐标、颜色、反射率等数据[4-7],为建立各种大型、异型钢制桥梁构件的三维实体模型并进行结构检测提供了一种高效的新技术方法[8-11]。本文针对大型钢板组合梁的三维建模和结构检测应用进行研究,以某高速公路桥梁工程为例,结合TLS技术,详细阐述了基于三维激光点云数据的钢板组合梁的结构检测方法,并与传统检测方法进行了对比。

1 结构检测方法及流程

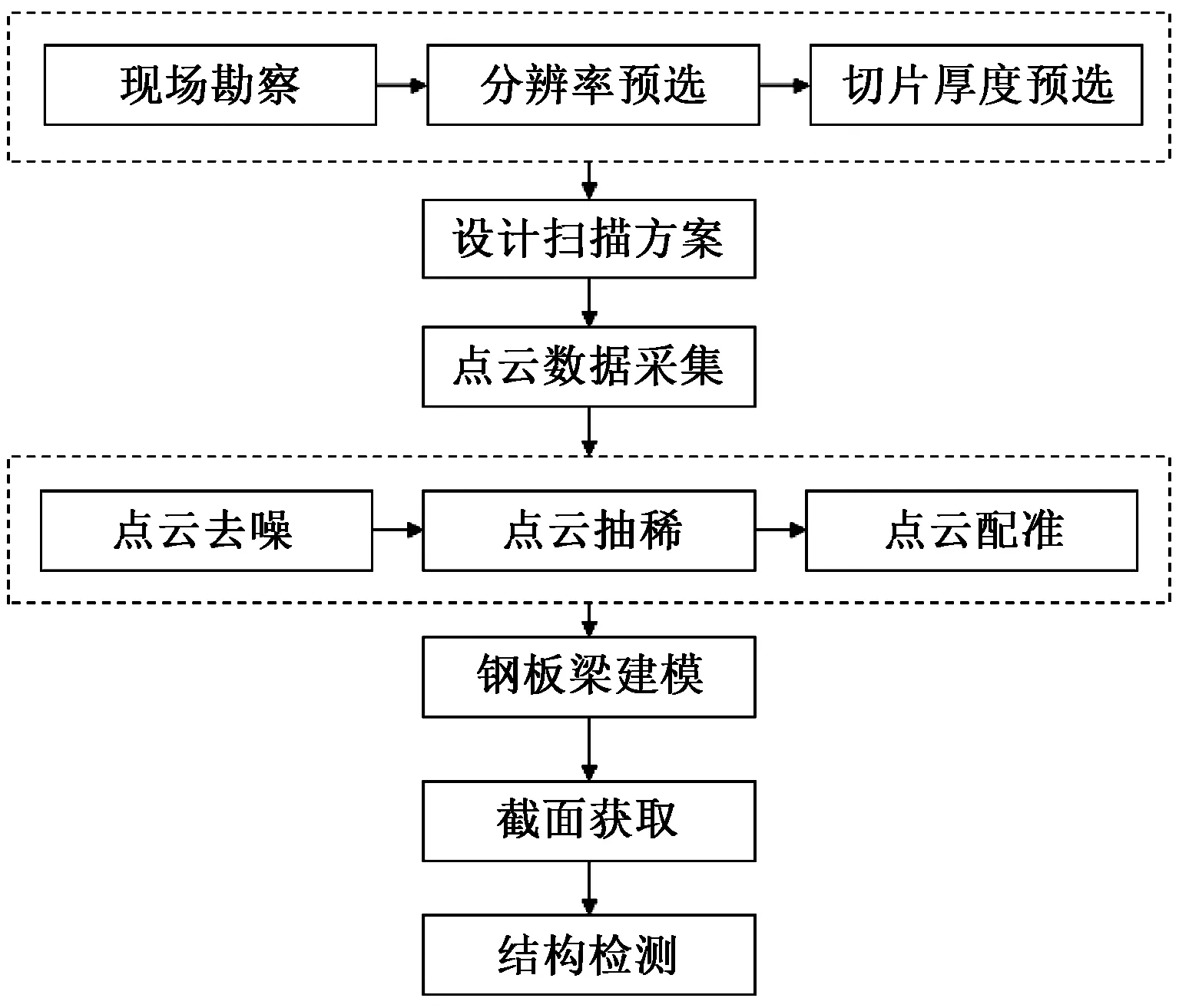

基于三维激光扫描的钢板组合梁结构检测方法,主要是通过三维激光扫描直接将各种大型、复杂的钢构件的三维数据完整采集到计算机中,进而快速重构出目标的三维模型,通过多维度切片与设计模型进行检测对比得到构件的加工误差。其主要流程如图1所示。

图1 钢板组合梁三维建模和检测流程

1.1 扫描分辨率和切片厚度预选

钢结构加工场地环境复杂多变且通视困难,为了节约人力、提高作业效率,在点云数据的采集前需要做充足的准备工作,包括设计资料查阅与场地勘察,记录项目现场的环境、地形、障碍物分布,根据工地实际情况布设扫描站点与标靶并进行预扫描,点云数据获取的质量直接影响模型建模的精度和结构检测精度,现场扫描原则[12]如下:

1)在保证扫描精度的情况下尽可能少设站。

2)保持标靶分布范围广。

3)相邻扫描站间布设3个以上标靶球且标靶球不共线。

4)保证扫描目标物的关键部位的完整性。

为确定扫描分辨率和切片分辨率,对其进行计算。扫描仪与钢板组合梁的扫描角度关系俯视图如图2所示。

图2 扫描分辨率与钢板组合梁几何关系俯视图

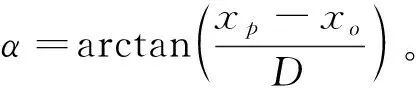

图2中,θ为扫描仪最小分辨角度,D为扫描中心距离钢板组合梁垂直距离,扫描距离为D时分辨率为d;设钢板组合梁最远端扫描点距扫描中心水平距离为H,旋转角为α,则扫描水平距离H处分辨率为d′,该处在钢板组合梁表面点云最小分辨距离即为dm。

由图2可知,设扫描中心x值为xo,任意扫描点x值为xp,则钢板组合梁表面最小分辨距离为

dm=H-Dtan(α-θ)

(1)

由式(1)即可确定钢板梁任意位置点云切片的最小厚度dm。

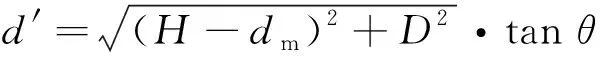

由图2可知,扫描水平距离H处分辨率d′有

(2)

将式(1)代入式(2)并整理得到

d′=Dsec2(α-θ)tanθ

(3)

由式(3)算出钢板组合梁任意位置扫描分辨率d′,以此范围即可确定扫描设置参数。

1.2 点云预处理及配准

扫描采集得到的原始点云数据量庞大,需要进行点云数据预处理,减少冗余的扫描噪声点并精简数据量。一般使用扫描仪自带软件处理原始点云数据,包括扫描点云的去噪、抽稀和裁剪、导出。

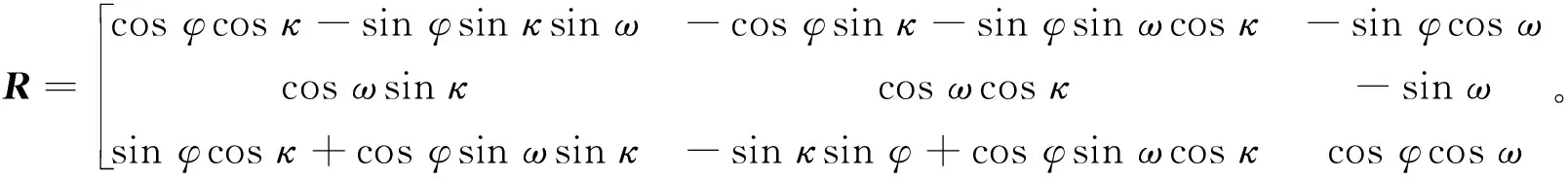

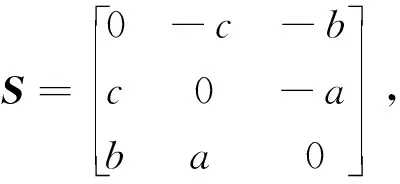

地面激光扫描通过有限视场、不同视角的多站扫描,才能完成整片钢梁测量。统一同一扫描目标的多站点云坐标的工作,通常称为点云配准[13],点坐标转换公式为

(4)

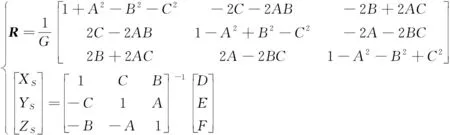

式中:(X,Y,Z)、(x,y,z)分别为两空间点在坐标系O-XYZ、O-xyz中坐标;(XS,YS,ZS)为坐标平移参数;R为3阶坐标旋转矩阵,由旋转参数(φ,ω,κ)确定,φ、ω、κ分别为空间点绕x、y、z轴的旋转角。旋转矩阵R展开为

为正交矩阵,可记为

(5)

由旋转矩阵的展开式可推出角度参数φ、ω、κ,即

(6)

(7)

式中,RT=(I+S)-1(I-S),式(7)展开后可以得到旋转参数和平移参数,即

(8)

式中,A=a,B=b,C=c,D=XS+cYS+bZS,E=-cXS+YS+aZS,F=-bXS-aYS+ZS,D=XS+cYS+bZS,G=1+A2+B2+C2。由文献[3]得到a、b、c的值,继而由式(8)即可得到点云配准参数。

1.3 高精度截面获取及结构检测

目前点云三维建模方法成熟,并且在大型钢梁建模中有所应用,如文献[14]提出了用nurbs曲面重构方法进行大型钢结构建模,且目前已有少量系统化的专业三维处理软件,可针对不同特点的三维模型选用适合的模型处理软件。因钢板组合梁跨度过大且整体精度要求较高,由点云生成的单片钢梁模型由百万量级的三角形构成,数据量较大,一般三维模型数据处理软件难以导入和运行,无法有效地进行结构检测。为解决以上问题,选用Geomagic Wrap软件进行大型钢梁的三维建模与结构检测,该软件不仅可流畅处理大量点云和三维模型数据,并且可视化操作方便快捷,算法成熟,精度有保证。

点云数据经过Geomagic Wrap软件中裁剪、封装、着色、修补等操作,得到钢板组合梁扫描模型,如图3所示。

图3 钢板组合梁扫描模型

1.3.1 高精度截面获取

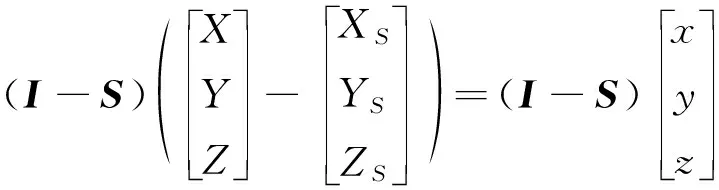

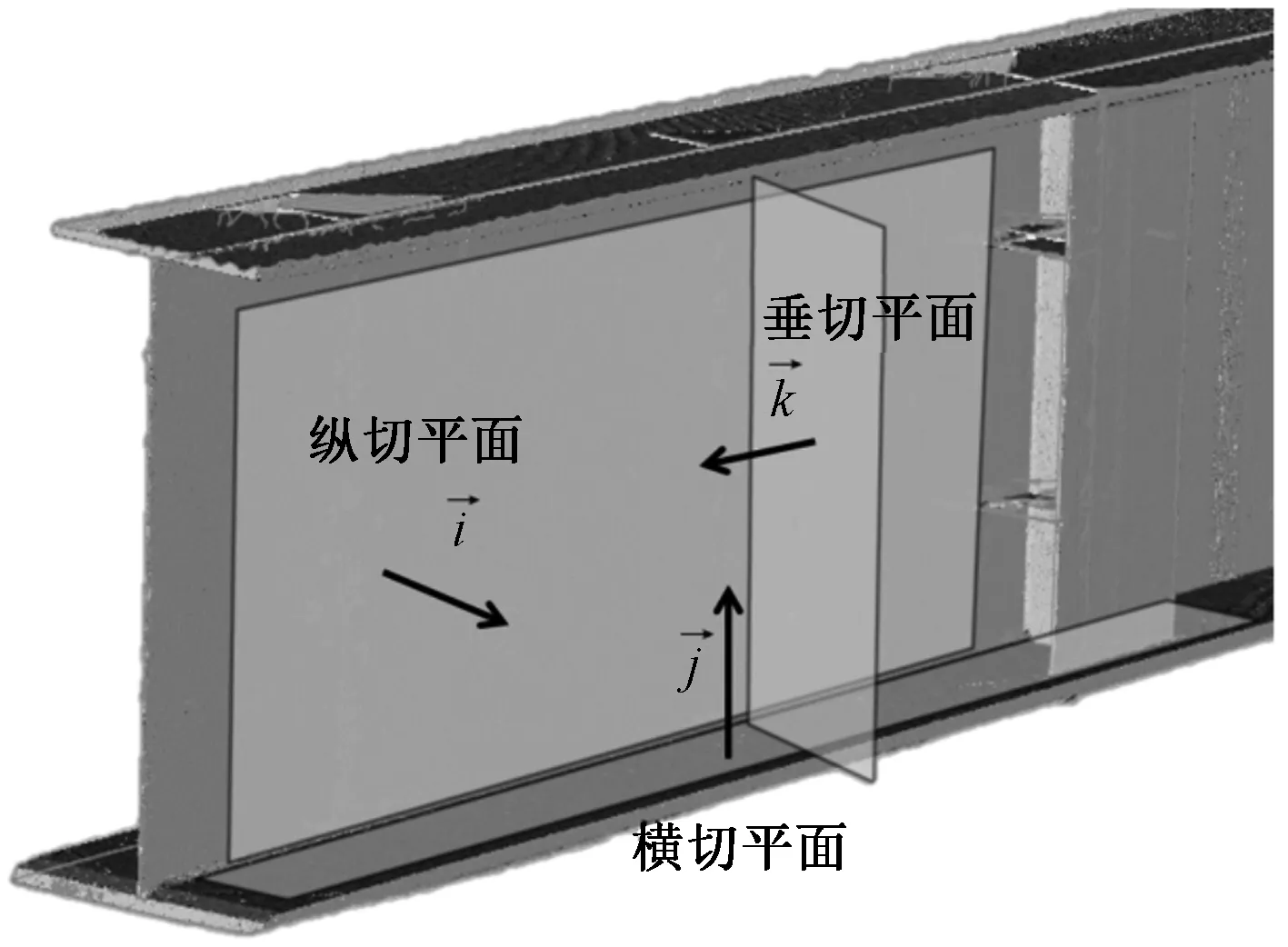

在点云预处理后得到各个梁段点云及其三维模型,为分别获取垂直于X、Y、Z方向的截面,需要先确定模型切片方位。根据项目特征,其中各个切片的方位由钢梁主体结构确定,切片方向应与设计图纸切片的形式一致。分别将钢纵梁横向、纵向和垂向切面记为横向切面、纵向切面和垂向切面,钢纵梁切片如图4所示。

图4 钢纵梁切片

分别取钢纵梁的腹板平面和底板平面的法向量i和j,作为纵切平面和横切平面的法线方向,并由向量外积得到垂切平面的法向量k,即

k=i×j

(9)

再根据上述切片平面的法线方向和设计图切片位置,最终确定模型切片的方位。

1.3.2 结构检测方法

在确定了各个切片方位后,为获得切片数据,先赋予切片厚度,形成切片夹层。当对桥梁点云或者桥梁模型进行切片时,提取该切片夹层内的点云或者模型数据并投影在切片平面上,点云切片与模型切片夹层示意图如图5所示。

图5 点云切片与模型切片夹层示意图

将切片夹层进行放大,放大图中绿色直线为切片夹层两个临界面在水平方向的投影线;点云切片夹层放大图中,白色点为桥梁点云数据,红色点为点云数据在切片夹层一侧平面的投影点;模型切片夹层放大图中,蓝色平面为桥梁模型平面,红色线为模型平面在切片上的投影。依此得到的投影点/投影线即为桥梁的点云/模型截面。

然后根据设计图尺寸检测所在位置确定点云/模型切片所在位置,并在获取截面后根据需求进行二维尺寸测量,如图6所示。

图6 结构检测示意图

最后将切片测量数据与设计切片数据相对比,以此作为检测依据。

2 工程实例及分析

以某高速公路桥梁工程钢板组合梁的钢纵梁结构检测为例,分别将本文方法与传统尺寸测量和点云截面切片测量方法进行比较分析。

根据扫描行进路线记录扫描目标梁段的编号,该工程现场扫描目标各梁横向间距约2 m,纵向间距约3 m,单梁长8~10 m,宽1.2 m。各扫描目标分布密集,相邻目标间距过窄,且目标物长度跨度较大,项目现场各纵梁间少量遮挡。使用FARO Focus S150三维激光扫描仪进行扫描,相邻站连接标靶选用磁吸式标靶球,遵循现场扫描原则[15],设站路线呈“S型”,扫描站布设设计图如图7所示。

图7 扫描站布设设计示意图

图7所示为实际扫描时纵梁一种排列情形的俯视示意图,其中黑色长方形为待测纵梁,红色星形标志为扫描站。经过计算,扫描仪扫描精度选取1/4 分辨率双倍质量扫描,经过计算得到此时在距扫描仪10 m处单倍扫描分辨率为6.1 mm,该分辨率满足纵梁建模要求,单站扫描耗时3 min 8 s,共用时约25 min。其他纵梁分布方式与该分布方式相似,扫描站布设规律与分辨率设置值相同。

2.1 传统尺寸测量方法与模型截面切片测量方法比较

2.1.1 传统尺寸测量方法

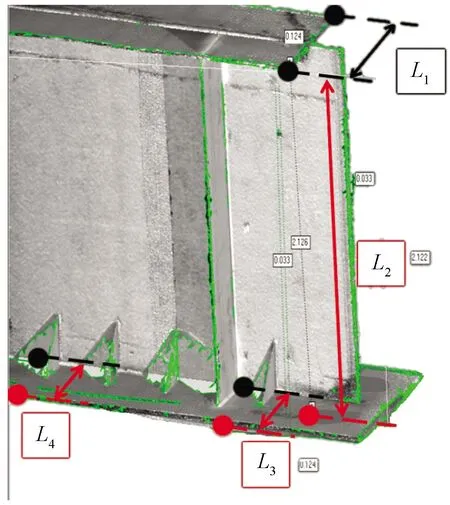

如图8所示,通过传统尺寸测量方法进行梁高、顶板宽度、腹板位置测量。共测量纵梁顶板宽度L1,梁高L2,纵梁拼接处腹板位置L3和纵梁中部腹板位置L4,其中可以人工精确定位的特征点标注为黑色,无法精确定位的特征点标注为红色,可以看出,人工测量时,仅L1的特征端点可以精确定位;而测量L2-L4时因为缺少特征点,通过人工在结构平面和结构边缘选取测量端点,可靠性无法保证。

图8 传统方法梁高测量

2.1.2 模型截面切片测量方法

通过截面法获得单例模型的横纵截面,测量截面特征距离与弦高数据,将三维测量问题转换为二维测量问题,如图9所示。

图9 高精度截面测量示意图

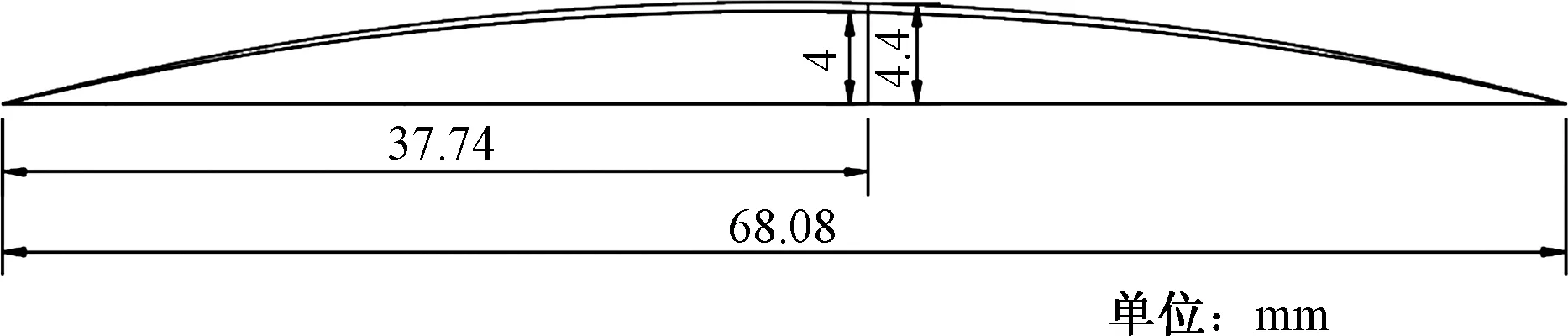

通过该方法进行尺寸测量,避免了人工结构检测时无法精确定位特征点的问题,减少了手动选取测量点位时的误差。并且该方法可以检测不通视或有阻挡的结构体尺寸,适应性更强。图9(d)为纵梁水平切面,在测量纵梁长度后,可以进一步测量获得纵梁的弦高,为方便表示,和设计图中设计弦高进行线型比较得到图10。

图10 设计线型与测量线型比较

图10中纵梁长度比例为1∶100,弦高比例不变,纵梁长度为实际测量长度,黑色圆弧为设计线型,红色圆弧为测量线型。由图可直观得知该梁段线型与设计线型基本符合。

由上可知,对比于传统尺寸测量方法,本文的截面切片测量方法将三维空间中的测量转化为二维空间中测量,操作灵活的同时具有高可靠性,并且可以轻松获取传统方法难以测量的结构线型。

2.2 点云截面切片测量和本文模型截面切片测量方法比较

取同一例钢纵梁的部分点云及其对应三维模型,并分别对两者相同位置进行不同厚度的两次切片实验。其中三维模型和点云的切片厚度分别为0.01 m和0.001 m,结果如图11所示。

图11 点云和模型截面切片测量方法比较

图11(b)显示,点云0.01 m厚度切片噪点明显,尺寸量测工作误差较大;图11(c)显示,点云0.001 m厚度切片点数量稀少,无法进行尺寸量测工作;图11(e)和图11(f)显示,三维模型0.01 m厚度和0.001 m厚度切片可以清晰地看出模型截面形状,且截面形状一致,尺寸测量可靠性较强。

由以上比较可知,以本文切片法检测模型精度可靠性高于传统测量方法和点云截面测量方法,并且可以轻松获取传统方法难以测量的结构线型,保证了钢板组合梁结构尺寸测量的可靠性和全面性。

3 结论

给出一种基于三维激光扫描的钢板组合梁结构检测方法,步骤包括扫描分辨率推算、点云预处理及配准、高精度截面获取及结构检测。以某高速公路桥梁工程钢纵梁结构检测为例,对比了本文方法与传统尺寸测量和点云截面切片测量方法,并进行分析,得到以下结论:

1)基于三维激光扫描的钢板组合梁结构检测方法,依条件计算得到最小有效点云切片厚度并选设扫描分辨率,在点云数据预处理后以同名特征点进行点云配准;以纵梁关键部位作为方位依据获取高精度截面方位,并以此进行结构检测。相较于传统尺寸测量方法,截面切片测量方法将三维空间中的测量转化为二维空间中测量,操作灵活的同时具有高可靠性,并且可以轻松获取传统方法难以测量的结构线型。

2)相较于点云数据,三维模型数据在截面切片测量方法可靠性更高,测量结果更加稳定。

3)相较于传统尺寸测量方法,基于三维激光扫描的钢板组合梁结构检测方法实施方便,减少外业测量工时,可以大幅缩短工期,降低成本,为钢板组合梁的结构检测提供了新的解决思路,有良好的应用价值。

4)本文方法检测精度仍有提升空间,后续将进一步完善检测精度评定方法并提高检测精度。