机床热特性优化研究综述

2021-11-01蔡德程李郝林

蔡德程,陈 缤,关 欣,李郝林

(1. 上海理工大学 能源与动力学院,上海 200093;2. 上海理工大学 机械工程学院,上海 200093)

随着现代机床自动化及加工制造水平的迅速提高,机床加工组件面临越来越高的精度要求,因温度升高而导致零部件的变形是影响机床加工精度的主要因素之一。因此,机床热变形已经成为当前机床技术中急需解决的关键问题,不少专家和学者对此进行了深入研究。从伯明翰大学Peklenik教授的研究中可知,在机床加工组件时,随着自身温度升高而导致机床组件发生热变形,其产生的误差可达40%~70%[1]。莫斯科工业研究所的Push曾预测,在温度升高产生的热变形中,精度误差会达到25%~75%[2]。机床加工时,精密机床局部温度的升高不仅会使精度产生细微的变化,导致机床效率下降,而且在极端情况时还会致使机床无法正常工作。

因此,改善机床热特性问题的提出和解决就变得十分重要。机械结构本身的复杂性导致各个组件之间的温度场不同,各部分的热变形情况也不相同,各组件之间最初的适配位置的改变使精密机床的加工精度达不到预期效果。截至目前,为了减小机床误差,可以采用误差防止和误差补偿两种方法。误差防止法是利用结构设计、冷却等方式,最大限度地减少或消除设计和制造过程中的误差;误差补偿法是将人工产生的误差与机床温差引起的热变形所导致的误差相抵消。其中,误差补偿法是利用热变形的数控系统与由模型算法计算得出的热变形误差相互配合来进行最佳的误差补偿。

机床温差的变化和局部热变形之间并非简单的线性关系,且补偿模型的精密程度容易受到工况环境、模型算法、试验数据误差以及仪器精度等多种变量的影响,热误差数学模型无法准确建立,对机床的热误差难以做出精准的预测,故不能对机床的热变形做出相应的误差补偿[3-4]。目前为止,针对对热误差补偿问题还未找到有效的解决方法。并且,热误差补偿虽是一种动态补充,但它限制了高速精密机床的补偿范围和精度,所以逐步将机床热变形的修正方法从热误差补偿改为热误差防止成为当前的研究趋势[5]。因此,通过从改善机床的结构设计、冷却方式等方面入手,改善机床的热特性,缩短热平衡时间,减小机床的热变形,已是现代机床研究领域中的一个主要研究方向。

1 机床热特性分析进展

在内外热源的作用下,机床不同区域间的温差因热源分布不均以及结构复杂程度而异,这造成机床温度场的温度分布不均匀。当环境温度约为20 ℃时,长1 m的钢或铸铁等金属零件,其温度每改变1 ℃,长度会产生11 μm的变化[6]。所以,温度变化会在机床的每个零件中产生不同的温度梯度,从而影响机床整体的几何加工精度,进而影响工件的成形效果[7]。

1.1 热特性影响因素

1.1.1 车间环境的影响

车间环境的影响分为自然气候的影响以及周围环境的影响。我国长三角地区季节温度变化范围一般在45 ℃左右,昼夜温差为5~12 ℃。此时若仅保持良好的车间通风,车间内的温度改变不会相差太多。而我国东北地区气候相对寒冷,由于冬季采用供暖措施,导致空气流通性不佳,使车间里面的温度和外面的温度相差较大,最高温差可达50 ℃。除了温度变化之外,湿度的控制也很重要。空气中湿度低,空气干燥会产生静电;高湿度会导致金属腐蚀,使加工元件的尺寸产生一定的误差[8]。张曙等[9]以Φ70 mm×1 650 mm螺杆的传统铣床加工12 h的工作为例,工件的误差总和达到85 μm,而当温度为定值时,工件产生的误差相应减少,误差总和可降到40 μm。闫占辉等[10]对某一桥式龙门铣床的工作台进行测量,在测量期间机床并未投入使用,只存在由环境因素引起的热变形,其工作台的纵向直线度由初始的18 μm,经过5个月和7个月后分别变为94 μm和97 μm。

周围环境影响是指在机床加工精度受车间空间及布局所造成的影响。其中包括:车间温度分布、车间热源、散热条件以及恒温措施等4个方面。

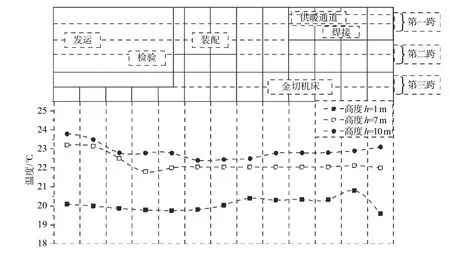

a. 车间温度分布。车间内的温度变化与气候环境及通风手段有着密切的关系,如图1所示[11]。当室外温度为1.5 ℃,室内保持供暖时,同一时间里,第二个跨度处相同高度的温度最大偏差为1.5 ℃;第二个跨度空间内的温度差约为4 ℃。

图1 车间温度分布Fig.1 Temperature distribution in the workshop

b. 车间热源。太阳光、供暖设备及大功率设备所产生的热量会使车间温度上升,当距离这些热源较近时,热量就会在空气中以辐射、对流的方式影响着机床周围的温度,从而改变机床的温升。在同一车间内,随着不同设备的持续运行,机床周围的温度会有一定的提升。

c. 散热条件。具有良好的通风环境对车间是十分必要的,将门窗敞开从而达到室内外气流的对换是最简单、方便的通风手段。强制散热,比如使用风扇或者制冷设备,都可以不同程度地改善车间内的温度环境。除此之外,由于地面对散热有一定的加强作用,应该避免供暖管道从机床下经过,以免因管道供暖温度影响而导致地基温度上升,从而影响机床的加工精度。

d. 恒温措施。对于精度要求较高的精密机床,使用恒温恒湿控制的机床车间不仅能提高加工精度,延长机床寿命,还能在一定程度上保护工作人员的健康[12]。目前采用较多的恒温措施是在机床上形成一个独立的恒温控制空间,单独对加工机床进行温度控制,这样既保证了工艺要求,又节约了制造成本。

1.1.2 机床内部温升的影响

机床在运行过程中,内部温度升高所受的影响因子有3个,分别是机床电机生热、机床部件摩擦生热以及加工过程的切削热。

a. 机床电机生热。在机床运行时,电机存在相应的铜损耗和铁损耗,主轴电机、进给电机、冷却润滑电机、液压系统电动机等产生的铜和铁的振动均能产生可观的热量。应尽可能将其隔离,以减少对加工精度的影响。

b. 机床部件的摩擦生热。机床工作过程中,轴承、导轨等构件由于摩擦产生热量,这些热量的产生是由于电动机运转时,有一少部分电能转化为电动机的热能,还有一部分是由于主轴旋转、工作台运动等机械运动产生摩擦热。对这些部件的热特性及热变形研究,是目前学者的研究重点。邢金鹏等[13]对卧式数控机床进行温升和轴向变形测试实验,发现主轴前轴承的最大温度达到24.8 ℃时,主轴在z方向上的最大偏移量为-12.5 μm。

c. 加工过程的切削热。机床在加工过程中所产生的切削热主要来源于刀具在切削进给中所产生的变形能以及刀具与工件表面间直接的摩擦生热。切削过程中,工件所产生的废屑会落在夹具或者机床导轨中,热废屑所携带的热量通过导热传递给导轨,导致导轨产生热变形,进而对进给刀具以及加工工件之间的相对位置造成一定的影响[14]。

1.1.3 机床结构布局的影响

目前研究机床结构布局对机床热变形的影响主要有机床结构、热源分布、质量分布以及材料影响等4个方面。

a. 机床结构。因为机床的结构各异,所以机床的导热途径、热反应速度和热稳定性等方面都会存在差异。与平床身卧式车床相比,45 °斜床结构的动态刚度更佳,可以起到更好的动态支撑作用,也有利于排屑散热[14]。与通过齿轮来改变速度的车床主轴箱相比,用伺服电机驱动的斜车身式车铣中心主轴,可以减少齿轮传动过程中的损耗,其主轴箱的温度变化一般小于15 ℃[15]。

b. 热源分布。机床内部的电动机、摩擦机构以及工件切削的生成热会对热源产生部分影响,且不同构件产生的热量也会有所不同,使机床的温度梯度产生变化,进而产生误差。根据主轴中温度场的变化和温度引起的相关热变形可以得出,以某机床厂立式加工中心为例,当设定电主轴环境温度为10 ℃,主轴转速为400 r/min时,主轴背面轴承末端温度上升到34.1 ℃,是所有部件中温度上升最高的一个地方,前轴承温度变化0.85 ℃,前轴与支撑轴的温差达到2.3 ℃,从而导致主轴轴线发生位移。这会使主轴在X方向发生变形0.85 μm,在Y方向偏移4.93 μm,进而影响加工精度[16]。

c. 质量分布。对于机床的热特性来说,在导热速度、热平衡时间及部件温升等方面与机床构件的质量分布息息相关。陕西科技大学文怀心等[17]针对4种不同主轴箱结构的高速立式加工中心进行研究,仿真分析表明,通过改变其内部筋板,采用品字网状的结构布局可以在很大程度上提高主轴箱的热刚度,与其他结构相比,在同样的温升下可以减小温度变化引起的热变形。

d. 材料影响。当机床所处的环境热量相同时,材料与材料之间的热特性参数会有很大的差别,其构件在温升和变形上也会有一定差异。张铈岱等[18]通过对有限元仿真进行比较得出,灰铸铁机械体的最大热变形比45#钢低4.569 μm。邓小雷等[19]采用添加了相变材料的高孔隙率泡沫金属三明治复合结构对进给系统的直线电动机进行改造,在仿真模拟实验中,12 000 s时,相比较41.6 ℃的纯钢结构,复合结构达到29.3 ℃,降温幅度达29.6%。在针对机床新材料的研究中,碳纤维以其密度小、强度高、热膨胀系数为负、综合性能远超传统钢材的特点引起了研究人员的极大兴趣,成为目前机床热变形研究的热点材料。

1.2 热特性研究方法

对机床热特性的分析可以采用实验研究法和数值模拟法。

实验研究法通常借助精密的仪器和各种测量方式来确定主要的热源,准确地得出实验数据。为了确定热源的准确位置,可以采用机床空运转、分离各类热源及磨削等实验手段。此外,还需测量机床各部件温度的变化情况、温度场变化范围、以及在不同热源下各个组件温度达到一个稳定值时所需要的时间,分析部件因温度升高产生的热变形所具有的特点[20]。受到条件限制,实验法需要大量的时间和经费,且得到的热态分析结果不够全面和准确。

随着计算机技术的快速发展,有限元法和有限差分法在机床领域中得到应用且逐渐推广。相对于实验法,采用数值模拟法对机床热特性及热变形进行分析变得更加高效方便。Jedrzejewski等[21]给出了一种新的思路,根据运动系统中零件的能耗来确定热特性模型,在了解误差来源和相关加工参数的条件下,如主轴正常工作时的转速、机床运行时所处的环境温度、切削工件时的功率和切削工件时所用的时间,便可由数值模拟快速计算出带动系统运行时所有部件所需要的功率、产生的温度变化及由温度变化引起的热变形情况[22]。德累斯顿工业大学的Ruprecht等[23]提供了一种基于谱延迟修正的高阶隐式-显式多速率时间步进方法,并通过有限元分析证明一种机器温度场完全耦合的场实时模拟是可行的。王蒙等[24]将有限差分法与机床热测量相结合,使机床部件热特性可随时测量,具有良好的实时性并达到了精度要求。王恒等[25]针对机床整体和单个组件的热变化情况,采用有限元法进行热分析,发现与实验室测试相比存在13.5%的误差。目前,市面上已经有多款成熟的商业软件(如Ansys、Abaqus、Msc等),利用这些软件可以更加方便地解决各种复杂状况下的模型情况。

2 机床热特性优化方法

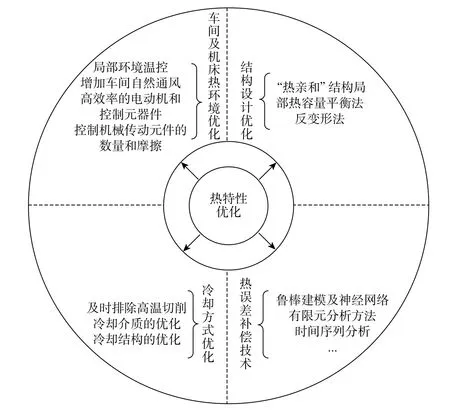

机床热特性的优化可以从以下4个途径入手,具体如图2所示。

图2 机床热特性优化措施示意图Fig.2 Schematic diagram of optimization measures for thermal characteristics of machine tool

a. 车间及其机床热环境优化。可从热环境和热源的发热强度两方面着手。在机床的热环境方面,可采用局部环境温控,增加车间的自然通风等,以有效地控制车间温度;在控制热源生热方面,采取高效率的电动机和控制元器件,以降低机床在运作过程中产生的摩擦,减小机床部件的生热。

b. 结构设计优化。基于机床结构的对称性,合理地对机床结构进行设计,使热变形对刀具中心点位置不产生或少产生影响;利用机床受热变形的特点,依据机床稳态时的热变形量,预先设计出反向变形的机床结构,从而使机床在正常运行时保持规定的热误差[26]。

c. 冷却方式优化。对机床内的关键部位采取有效的冷却和散热措施,例如使用换热效率较高的冷却介质,改进其冷却结构的设计及材料;对切削流进行优化,使其热切削可从机床内快速移除,减少热误差。

d. 热误差补偿技术。为了使机床刀具中心发生偏移的情况减少,创建一个与温度和热变形程度相关的数学模型,并用相关软件来计算产生的误差,利用数控系统为不断变化的温度进行补偿。

2.1 热误差防止方法研究

2.1.1 热环境优化

机床加工精度受机床周围温度的影响,不同等级的加工精度对应不同的温度控制精度等级。一般精度加工(如尺寸精度IT7或更高)采用舒适的空调车间即可满足精度要求,通常以20±2 ℃作为精度加工时的温度;对于高精度或超高精度的加工则需要(20±0.5)~(20±1.0) ℃[27]。机床在运作时会有大量的热产生,其中只有一部分热量传播到空气中,如果大面积范围内使用空气调节室温的方法,会导致投资和回报不成正比,无法彻底解决热变形问题。目前用于冷却机床加工零件或其特征零件的主要方法是将油、空气作为传热介质,以达到局部温度平衡。例如美国LLNL实验室在机床外采用铝和热塑性材料的外壳,利用恒温系统将恒温空气从天花板吹向外壳,使机床的加工精度达到±0.004 μm的精度要求[28]。油的比热容较大,且不可压缩,这使得油喷淋的温度精度控制远高于气体喷淋,美国LLNL实验室为使机床运转时工作区的温度保持到20±0.006 ℃,利用恒温油喷淋的玻璃罩放置机床,以确保机床的各组件温度达到均衡[29]。这种喷淋冷却系统使得零件局部温度得到控制,进而来控制环境温度,冷却效果要远远高于空调,是其20~100倍,而成本要比空调更低,只有空调成本的1/100,这种成本低收益高的系统是最佳选择。由于热应力在恒温条件下对加工精度也会产生一定的影响,所以在运输高精密机床时,可以使用“温控车”,以此来减少在机床运输过程中形成的热应力[30]。对于环境温度控制要求不高的机床生产车间,可以在车间内增加冷却部位的面积,这样既降低成本,又节约能源,是个不错的选择。

2.1.2 结构设计优化

机床上的热源是不可消除的,所以机床结构设计优化重点是在已有热源情况下使热传递的方向和速度沿着有利于减小热变形的方向进行。例如“热亲和”结构,对称性是它的一大特点,产生的热量沿着对称的方向进行传递,这样热量导致的刀具中心点的变形就会相互抵消,且温度分布均匀。日本东京大学佐田登志夫等[31]在机床热变形研究中,制定了一种新的方法,其将机器运行过程中发生的温度变形解释为机器结构刚度不足,从而提出了“热刚度”的概念,研究了机器的三种刚度,包括静刚度、动刚度和热刚度。日本大隈(OKUMA)公司[32]首次提出“热亲和”的概念,“热亲和”结构是将热量的产生和接受相互融合,合理利用热量,减少热量导致的变形;通过对温度进行补偿使其达到平衡,模拟机床热特性的变化过程去提高机床的精确度,从而推测出热位移的变化规律,在机床周围没有恒温控制时也可以形成极其稳定的热结构。

国内陈明亮[14]对机床组件由温度引起的变形的热源进行了分析,研究了其热变形产生的原理,通过改善温度分布的对称性和滑枕部件中心线的对称性,将滑枕的重心与几何中心重合而不改变其重量。图3是定梁龙门铣床滑枕热变形和热对称结构优化示意图,优化后滑枕的热弯曲变形能力可以有效提高。高建民等[33]认为降低机床热变形的有效方法之一是热容平衡设计。根据各机床零件的热容各异,采取措施使热容大的零件温度变化得到控制,从而降低热容不同的零件带来的温差,达到热平衡,把机床的热变形影响降到最小。例如,在温度较高的部件表面贴“帕尔贴”元件,利用其元件一边散热、另一边吸热的特点,使部件表面维持均温,且有利于部件表面的热传导。此外,新型材料也是一个不错的选择,如碳纤维、花岗岩等能减少温度引起的变形[34],这种技术被称之为反变形技术。将温度引起的变形与新材料产生的反变形相互抵消,此方法可降低热变形的影响。

图3 定梁龙门铣床滑枕热变形及热对称结构优化示意图Fig.3 Schematic diagram of thermal deformation and thermal symmetrical structure optimization of gantry milling machine

2.1.3 冷却方式优化

在冷却方式优化方面,利用冷却介质、冷却结构来使冷却方式得到优化是研究学者目前研究的主要内容。

a. 冷却介质方面。在机床运行过程中,机床的加工精度发生改变的部分原因是因为介质的冷却。例如GRV450C双端面磨床冷却液进行热交换时,利用传统方式供给仅能够加工30 min,而借助制冷机对冷却液进行热交换处理之后的机床可加工70 min以上,因此冷却液冷却可大大提高加工精度[9]。Pavliček等[35]用CO2冷却取代原来的油冷却,发现两者的温度场分布不同。在机床运行中,利用测量装置来测量热位移,结果表明刀具中心的热位移在不同的冷却方法下有不同的值,若冷却液选用的是CO2,相比于油,Y方向上热位移降低了15 μm,X方向上热位移升高了4 μm。除此之外,针对不同的冷却微通道进行设计和采用具有相变微胶囊的冷却液进行冷却,研究其对机床温度分布的影响以及热变形的控制效果具有积极的意义。

b. 冷却结构方面。Xia等[36]从流固耦合的传热模型的热特性出发,提出了一种树状分型流道的主轴温控结构,与传统螺旋状的流道在散热效果方面进行了比较:与传统螺旋形流道网状散热器相比,分形树状通道网状散热器压力较低、温度较均匀,以及具有更大的性能系数。浙江大学邓小雷等[37]利用昆虫的翅脉结构对原始主轴进行改进,设计了一种新型的主轴系统冷却结构(见图4),并对其进行了模拟比较分析。模拟结果表明:若研究中所有的边界条件不变,加热面积中的最高温度减少17.8%,最低温度减少4.6%,且仿昆虫翅脉结构的主轴冷却系统温度场分布更加均匀。李国森等[38]对W2806型号的实心丝杠、无冷却中空丝杠和油冷却中空丝杠进行了测试和比较,结果表明采用油冷却的中空丝杠能够改善开启过程中滚珠丝杆的温度升高而产生的变形问题。丝杠冷却方法中的中空内冷是一个较好实行的方法,可通过对丝杠温度的控制来防止热伸长,减少机床加工零件时产生的误差[39]。利用中空内冷的冷却方式,可以降低温度带来的影响,使机床精确地加工元件,在半闭环精密机床中,定位精度最高可提升50%[40]。

图4 昆虫翅脉仿生流道冷却结构示意图Fig. 4 Schematic diagram of channel cooling structure based on insect wing vein bionic

除此之外,及时将高温切削的废屑从专用沟槽快速排除,可以降低机床组件由于温度升高而产生的热变形。

2.2 热误差补偿方法研究

随着计算机计算能力的日益增强和开放式数控系统的快速发展,热误差补偿技术逐渐成为未来研究的新兴方向。误差补偿技术以热误差模型和传感器反馈值为基础,可对加工程序、数控系统或控制器进行补偿,运行过程中,热误差呈现出非线性,数学模型可以更准确地预测误差,为非线性模型的创建提供支持[41]。热误差数学补偿的常用模型包括有限元分析、时间序列分析、鲁棒建模及神经网络等。捷克布拉格技术大学Horejš等[42]在传递函数的基础上进行动态建模,以主轴的转速、主轴功率和机器结构的5个温度为变量,研究对钢切削的影响,结果表明采用基于回归方法构建的TF模型,在不同切削条件下进行的钢切削测试中,最多可将热误差降低79%。台湾勤益科技大学Chen等[43]用14个温度传感器检测机器周围的实际温度场,选择温度敏感性较高的4个点作为主要位置,建立热模型,并开发控制位移变化的补偿系统。其结果是,x,y轴的位移和刀具中心位置的误差均控制在20 μm以内。上海交通大学杨建国等[44]对机床主轴温度升高产生的组件变形情况进行了研究,研发出了对机床形成的误差实时补偿的系统,且利用热特性建立了理论模型,修正并获得了最终的建模方法[45]。刘文涛[46]提出了一种新的混合模型,可算出数控机床导轨直线方向上的误差,利用误差实时补偿系统可将直线度误差减少60%以上。

在实际生产过程中,我国的高级控制机器依赖进口,热误差补偿技术还局限于理论研究,未运用到实际中[47]。机床热特性引起的热误差研究投入的时间长、经费大。机床的工作环境、加工工况、切削参数、冷却液以及运行时间等因素都会影响着机床热误差特性,所以机床产生的热误差呈离散状态、非线性结构,有着相互交叉的趋势,在检测过程中需要包含所有条件,大批量生产机床补偿时检测数据时间长且难度大。测温点优化主要有模糊聚类分析法和神经网络辨识法等,在目前建模优化方法中,没有一个模型能同时包含温测点的线性问题和补偿温度时的非线性问题。机床在使用过程中,一般不在恒温车间,且热误差模型不能随时间进行相应变换。同时,相同类型规格的机床在同样的使用时间和环境下,热误差补偿模型会有所不同,需要建立一个随时间和环境变化、任何机床都适用的模型。另外,在常用的数控机床系统中,开放性数控系统较少,一般是通过数控系统自身带有的补偿功能把数据输入系统,对于不断变化的误差,进行实时补偿会有一定的困难。

3 总 结

通过文献综述,从影响因素及控制优化方法两方面,对精密机床由温度引起的热变形特性进行了研究与分析,介绍了国内外解决机床及其重要部件温升的关键技术。由于国外精密机床多涉及行业机密,就目前国外公开报道及一些国内学者的综合研究,本文针对现有机床研究的不足之处做了一个总结,并提出一些可行方案。

机床热特性的影响主要分为车间环境的影响和机床内部温升的影响。利用实验研究和数值模拟两种方法可以对产生的热源做一个定位,分析其温升、温度场的变化、热变形及其达到平衡所需要的时间。而了解精密机床热源的产生及位置,是改善机床因温度引起的热变形的关键。到目前为止,虽说许多研究者已通过结构设计的优化、冷却方式的处理等,针对机床的关键部位降低温度来减小误差,以提高加工精度,但目前对于机床各部件的温升在机床总热量中的占比及其影响,并未形成较为完整的研究体系。所以针对机床由温度引起的组件变形,有以下4个方面的优化措施:

a. 车间及其机床热环境的优化。控制机床周围的温度,使机床的运行情况得到改善,目前常用的方法是采用恒温玻璃罩法,将生产机床独立温控,在提高效率的同时,能有效地节约成本。除此之外,替换高效率的电动机、减小机械传动元件的摩擦也是降低温升的重要举措之一。

b. 结构设计优化。国内外诸多研究表明,采用热对称设计概念的“热亲和”结构设计,能降低机床由于温度分布不均带来的热变形;采用局部热容量平衡法(如“帕尔贴”元件)和反变形法(如碳纤维等材料)均能改善机床热结构带来的热变形。

c. 冷却方式优化。在机床实际运行时,通过人为的干预提高机床的冷却,达到温度场分布均匀,从而降低热变形。常见的方式有:及时排除高温切屑,增加车间自然通风,选用高效低能耗的相变微胶囊作为冷却介质,基于分形理论基础为机床设计温度分布均匀的冷却结构。

d. 热误差补偿技术。利用计算机来模拟机床温度的变化情况,对加工部件进行实时补偿。目前常用的热误差数学补偿模型有:有限元分析、时间序列分析、鲁棒建模及神经网络等。

在上述4种措施中,要准确测量并且模拟机床的温度场并不容易,通过算法对进给部件进行系统补偿仍然存在较大误差,且研发周期长、投入成本高,这些是热误差补偿技术发展的主要障碍;优化车间及其机床热环境,对于精度要求较高的机床,加工精度具有较为明显的提高,但对于普通精密机床则增加了较大的成本。相比而言,从结构设计及冷却方式优化方面改进,能较为简单、有效地解决机床温升及其热变形带来的加工精度问题。