离散元法大豆联合收获机振动筛筛分过程仿真

2021-11-01谢志勇朱娟芬

谢志勇,朱娟芬

(娄底职业技术学院机电工程学院,湖南 娄底 417000)

0 引言

随着农业现代化技术的发展,联合收获机已经在全国各地大规模应用,其中大豆联合收获机具有工作效率高和灵活性强的优点[1-2]。振动筛是分离大豆和秸秆的主要部件,其工作状态直接关系到大豆联合收获机的含杂率和损失率等重要工作指标[3]。传统的振动筛设计方法多是在图解分析法的基础上,将振动筛的复杂运动简化为几个简单的往复直线运动,因此计算结果呈现出近似性和粗略性,设计效率也很低[4-5]。文献[6]中提到了在MSC.ADAMS软件中建立联合收获机振动筛模型的方法,对模型进行运动仿真分析,重点考察了筛面上3个关键点的运动参数,然后运用Fortran语言进行编程,对振动筛筛面上单个颗粒的运动进行分析,优化了机构的结构参数与工作参数,但是这种计算模型没有进任何简化,计算复杂,分析的颗粒量比较少。文献[7]采用离散元法对谷物筛分进行了仿真实验,通过分析得出了分筛结构和谷物大小与效率的关系,可针对不同作物进行优化来提高工作效率。所以目前大多都是借助二维离散元法来对振动筛的筛分作业进行分析,是一种既简洁又直观经济的方法,通过分析能够获取筛面上物体每时刻的运动情况。利用计算机仿真可以克服传统计算、设计加工、样机试验的缺点与不足,通过对振动筛的筛分过程仿真可以得到许多真实运动参数[8-10]。为此,提出了利用离散元方法模拟振动筛筛分过程的方法,实现了对整个筛分作业过程进行模拟,观察每一时刻大豆颗粒被筛分情况。

1 曲柄连杆振动筛工作原理及组成

1.1 曲柄连杆振动筛工作原理及组成

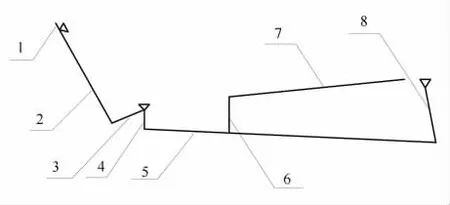

曲柄连杆振动筛是大豆联合收获机的核心部件,它利用振动原理和曲柄连杆机构实现大豆颗粒的分级工作,其主要组成部件为曲柄、连杆、前后吊杆、筛架和筛面,结构原理如图1示。

图1 曲柄连杆振动筛机构

1.2 离散元法

大豆的形状为近似椭球形,但球形率较高,90%的颗粒近似为球形,因此,在进行离散元仿真时可以用圆球来模拟大豆的形状。在AutoCAD软件中建模,建立振动筛工作原理的二维平面模型。然后将CAD模型的坐标数据、振动筛的相关运动参数导入数据库[11-12]。再用编制的二维离散元法分析软件读取前面导入到数据库中的信息。最后利用CAD软件和二维离散元法分析软件,建立起振动筛的边界模型。曲柄连杆振动筛简化模型如图2所示。

离散元法首先是把研究对象看作是由一些具有质量的个体组成,再用合理的弹性连接元件将相邻的两个个体连接起来,通过计算相互接触的个体之间以及离散个体与碰撞表面之间的相互作用力、运动速度、位移和加速度等参数,这种计算方法主要用于求解非线性问题[13]。借助牛顿第二定律,能够解算出每个个体的加速度,然后再对加速度采取在时间维度上的积分,最终能够得到每个个体的速度与位移。至此,可以间接计算出所有部件的运动速度、产生的加速度、旋转角速度、旋转角加速度、线位移和角位移等参数量。

图2 曲柄连杆振动筛简化模型

当振动筛在曲柄作用下运动时,考虑作用在筛框上的各力,振动筛运动微分方程式:

式(1)中:M为总成质量;Kx、Ky为弹簧在x、y方向刚度;C为阻尼系数;r为偏心距离;θ为回转角度,θ=ωt,ω为回转角速度,t为时间。

2 振动筛筛分过程仿真与分析

在所建立的力学模型中,首先设置大豆与大豆之间的参数:法向刚度和阻尼系数分别为35000N/m和0.44Ns/m,切向刚度和阻尼系数分别为31000N/m和0.39Ns/m;动静摩擦系数分别为0.19和0.24;弹性模量为147MPa;泊松比为0.39;然后设置大豆与边界的参数:法向刚度和阻尼系数分别为12100N/m和0.71Ns/m,切向刚度和阻尼系数分别为72000N/m和0.63Ns/m;动静摩擦系数分别为0.125和0.167;弹性模量为198000MPa;泊松比为0.205。查阅统计数据,大豆颗粒半径在2.75~3.75mm服从正态分布。

2.1 二维振动筛大豆筛分过程仿真

用离散元法模拟筛分过程,可以观察物料在筛面上的运动,图3显示了应用二维离散元法模拟大豆筛分时,大豆颗粒的速度场和力场,大量的大豆颗粒在重力的作用下自由运动,大豆颗粒与筛面之间、大豆颗粒之间迅速接触和互相碰撞。

图3 大豆颗粒筛分时的速度场和力场

同时可以观察在大豆颗粒透筛瞬间大豆颗粒的速度分布和力分布情况,这都是利用连续介质力学计算方法研究振动筛的筛分过程无法模拟的。

2.2 大豆颗粒在筛分过程中的状态分析

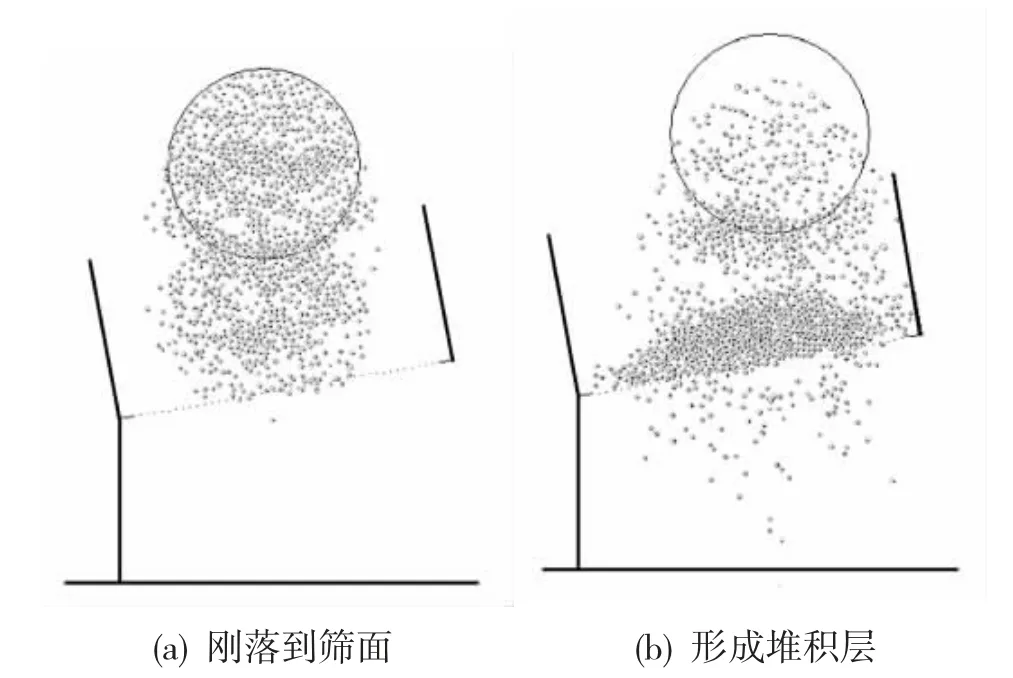

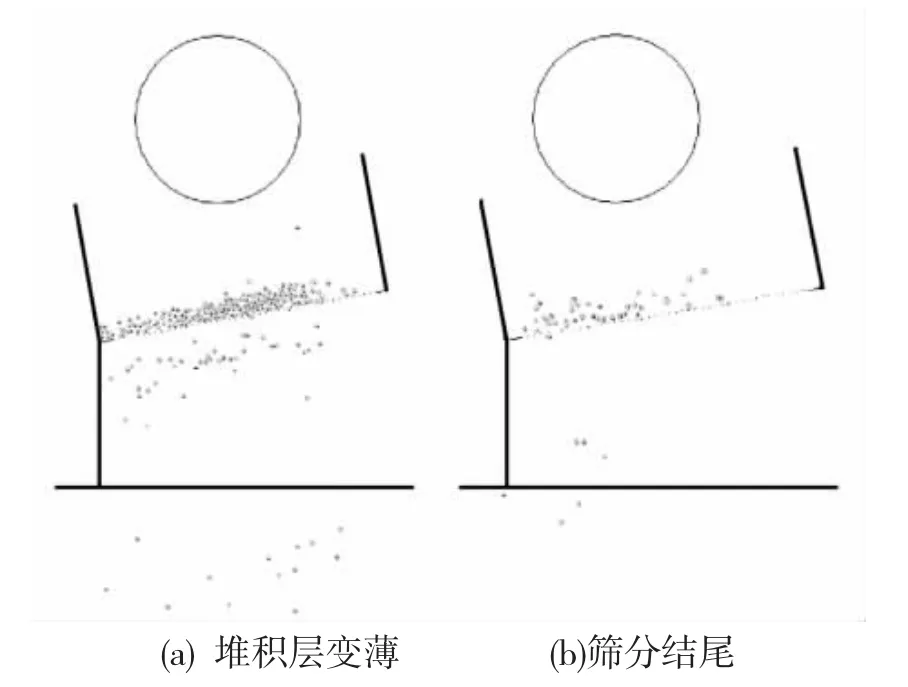

为了分析记录大豆的运动状态情况,展示了联合收获机用曲柄连杆振动筛二维条件下大豆筛分作业过程,模拟了大豆颗粒在筛分过程中物料层形成、筛分和透筛的各阶段的状态,如图4~6所示。

图4 初始阶段

图4所展现的筛分的初始阶段,曲柄连杆振动筛在刚开始振动时,图4(a)为大豆颗粒模型开始生成并逐渐落到筛面上的状态,此时由于筛面上的大豆颗粒很少,这种状态为少量大豆颗粒透筛状态;图4(b)为显示在重力的作用下,大豆颗粒下落的速度超过了筛面的透筛能力,因此出现了大豆颗粒逐渐在筛面上堆积的现象。筛面上的大豆比较多,振动筛在短时间内表现为筛分能力不足,振动筛筛面上的大豆颗粒为透筛状态。

图5展示了筛分的中期阶段,由于振动筛的左右运动,从而出现了大豆颗粒跟随振动筛的运动,图5(a)为由于惯性作用大豆颗粒出现向左的流动状态,可以明显观察到大豆颗粒之间相互碰撞、大豆与振动筛前后挡板的撞击情况;图5(b)为由于惯性作用大豆颗粒出现向右的流动状态,大豆颗粒之间相互碰撞,同时会出现大豆撞击振动筛的前后挡板,大豆的飞溅会使很多大豆落在挡板上,然后落在筛面上完成筛分过程。

图5 中期阶段

图6展示了筛分的结束阶段,随着筛分的持续进行,到了图6(a)大豆的堆积层已经变薄;到了图6(b)透筛的大豆变得稀少,已临近筛分结束,由于筛体具有一定的倾角,大豆颗粒流向筛体一侧,大豆颗粒筛分过程结束。

图6 结束阶段

3 结语

以大豆颗粒的二维离散元法为基础,模拟了大豆整个筛分作业过程。通过仿真得到大豆颗粒筛分的关键运动参数,可以直观看到大豆颗粒之间的相互碰撞情况和大豆的透筛现象,通过模拟过程的回放,可观察每一时刻振动筛作业时大豆颗粒层形成、筛分、透筛的各个状态。这种振动筛数字化设计的方法,可以直观地展现大豆颗粒的筛分状态,弥补了连续介质力学方法研究振动筛筛分过程的不足,对振动筛的结构设计具有重要的指导意义。