超高压压力动态精准控制系统开发*

2021-11-01王跃桦张跃亭古龙辉司少朋祁路方

王跃桦,张跃亭,古龙辉,司少朋,祁路方

(郑州磨料磨具磨削研究所,河南 郑州 450000)

1 超高压增压装置设计

超压阶段,六面顶压机普遍采用传统单向增压器或超高压油泵[1-2]作为超压动力源;传统单向增压器由于增压缸的容积有限,在超压和补压过程中随着时间的推移,会因为增压缸活塞达到冲程极限而造成无法超压的后果,而超高压油泵虽然可以解决传统增压器超程问题,但是单台流量小,配套大型压机需要多台超高压油泵,特别是保压阶段的补压压力冲击大,对产品合成十分不利[3]。

针对此问题,拟对大流量超高压装置进行研究,并开发双向往复式增压器与伺服超高压油泵,消除存在冲程极限的弊端,增大系统流量;拟采用适应频繁启停及转角可精确控制的伺服电机来驱动超高压油泵,达到精确补压的合成工艺要求。

单向增压器通过单行程增压方式实现,在回程时呈现非工作状态,其增加时间由于取决于单行程增加时限,不能实现长时间的增加。而双向往复式增压器利用低压油驱动,采用往返式双行程增压,在回程时也可以增压,有效延长增压时间。

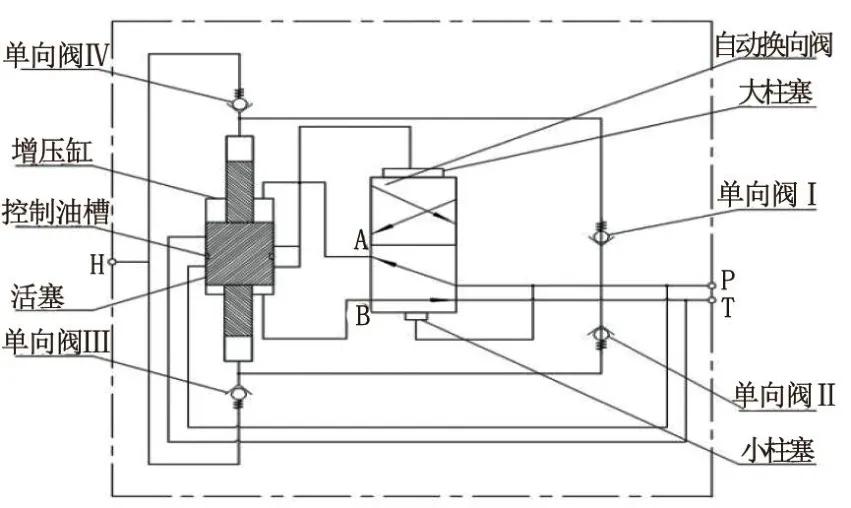

双向往返复式增压器结构如图1 所示,主要由增压缸、自动换向阀及四个超高压单向阀组成。自动换向阀有效控制增压缸的往复运动,当自动换向阀的下位接入系统时,油源给油并经过P 口进入增压缸上侧大腔,并通过单向阀Ⅰ流入增压缸上侧小腔,产生向下的推力,其有效作用面积为增压缸上侧大腔截面积,此力驱动活塞下移。当增压缸下移时,增压缸下侧大腔通过自动换向阀与T 口相通,流回油箱,使下侧大腔处于泄荷状态。当增压缸处于稳态时,不计摩擦力增压缸下侧小腔压力对活塞所产生的推力与上侧压力平衡,其平衡方程为:

图1 双向往返复式增压器结构图

式(1)中:PA为增压器的进口压力;A1为增压缸大腔截面积;P为增压器的出口压力;A2为增压缸小腔截面积。

因此,增压器的增压比计算公式为:P/PA=A1/A2。当自动换向阀的上位接入系统活塞上移,其原理与下位接入系统原理一致。

2 超高压压力精确控制电控技术研究

2.1 压力控制仪

在压力控制仪设置方面,可以将10 条具有典型性、参考度高的控制曲线进行编号并存储,这样在实际运行中可根据实际情况方便快捷的进行调用。这10 条曲线中每一条曲线都设定10段最小时间分度为0.1分、最大设定时长为999.9分的程序段,每一个程序段都对应曲线的不同斜率。并且这10 条曲线相邻的两条还可以进行首尾链接,最长可以将10条曲线链接在一起形成一条拥有100 段不同斜率程序段的超级曲线。

另外为了提高控制系统反应速率,从压力信号反馈输入到控制调节输出整个完整周期仅需0.2 s。在传统的PID 控制调节系统中,因为P、I、D 各项参数的设定是固定的,那么必然会存在反应时间与超调量控制二者不可兼得问题。所以在做六面顶压机压力控制系统时,打破常规采用两段PID调节相结合的方式,其中一段PID 控制程序用于快速升压段工况,另一段PID 程序用于保压或缓慢升压段工况。再具体运行中,系统判定在快速升压工况时,Ib 口输出油泵供油电磁阀打开指令,高压油泵处于四柱塞全速泵油状态,控制系统调用相应PID 控制程序进行调节控制,DA 口输出变频器偏差调节信号,此时超高压油泵可以根据设定曲线进行最大输出,完成快速升压。

2.2 多级节流阀

节气门按形成液体阻力的原理分为三种基本类型:薄壁小孔节流、狭长孔板节流和两者之间的节流。薄壁小孔是指孔径d大于孔长两倍的小孔。通过薄壁小孔的流速与前后压差的关系为:

式(2)中:CQ为共流系数,当液体流动处于湍流状态时,薄壁小孔的流量系数基本上独立于雷诺数Re,可以视作常数,即不依赖于油粘度的变化,又不跟随油温的变化而改变,这对于六面顶压机的压力控制系统至关重要;A为薄壁小孔的通流面积;ρ为油液密度,值为880 kg/m3;ΔP为压差。其中多级节流阀采用层压式的薄壁小孔实现节流功能。

变频器控制电机的频率调节范围为4~50 Hz,六面顶油泵电机属于6 级电机,设置的额定转速为1 000 r/min,变频转速范围为80~1 000 r/min,超高压油泵的输出范围为190~2 400 mL/min,经过实际测定,六面顶压机液压系统在油液减少20 mL 时,压机压力增加或减少1 MPa。

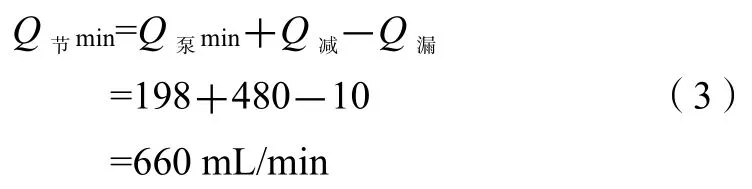

当六面顶压机压力为30 MPa 时,多级节流阀卸压最小流量计算为:

当压机卸压时,单片截留片的压降计算公式为:

根据相关公式计算,供油量由压力程序控制的最大值为2 118 mL/min;最小值为190 mL/min,由此可以得到本文设计的压力控制系统参数满足实际所需。

2.3 动态保压测试

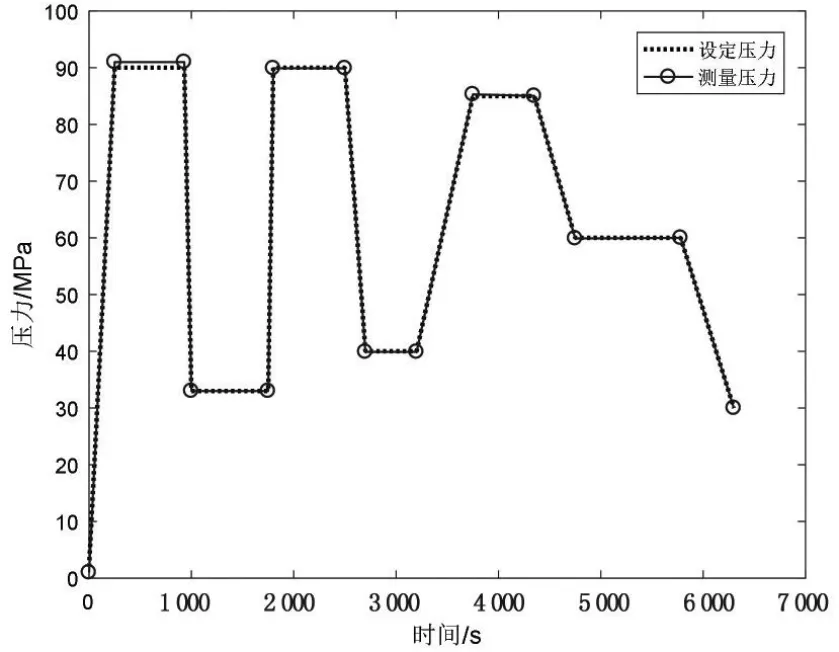

按照本文所设计的装置进行试验,得到如图2 所示的压力测控曲线。由图2 可知,系统保压阶段,在设定压力处测量压机压力,压力偏差都在±0.1 MPa 以下。

图2 压力测控曲线

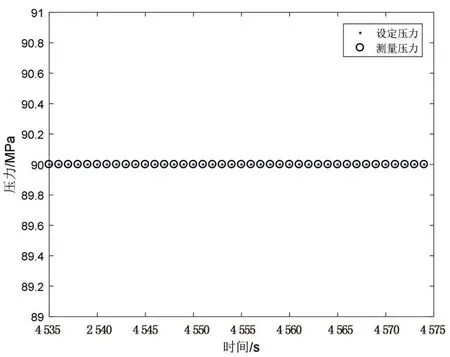

经过24 h 监控,保压过程中设备正常运转,检测得到的压力偏差始终不大于0.1 MPa,保压实验结果如图3 所示。

图3 24 h 保压实验

3 结语

本项目拟利用自研的超高压增压、卸压装置,结合高精度压力变送器、驱动器、控制器等构成压力闭环控制系统,对超高压压力实施动态控制。针对各阶段工艺特点,开展压力分段控制算法研究,通过优化控制算法,开发适应不同合成工艺的电控系统,以满足生产需要。