混合动力机车冷却间CFD分析及结构优化

2021-10-31崔洪江王路扬

崔洪江,王路扬

(大连交通大学 机车车辆工程学院,辽宁 大连)*

近几十年来,国际铁路运输发展日新月异,我国铁路事业也因此得以蓬勃发展,我国在内燃机车方面已拥有雄厚的科技研发力量,形成了具有国际竞争力的产业化基地,标志着我国内燃机车技术已经达到世界先进水平[1].由于自然能源紧缺的问题日益严重,对传统内燃机车提出了节能减排的要求,混合动力机车成为轨道车辆发展的新方向[2].

机车主要的冷却散热装置被布置在冷却间内,冷却间的散热状况直接影响着机车整体工作性能,是机车关键总成之一.通过对机车冷却间风扇总成的结构优化,分析冷却间内部空气流动以及温度分布,有利于提高整车的安全性,可靠性[3].

1 模型分析

1.1 物理模型

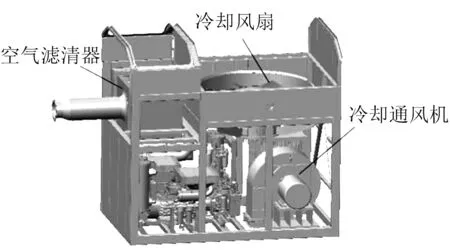

机车冷却间内部结构较为复杂,主要包括支撑梁、端墙、散热器、冷却风扇、冷却通风机、空气滤清器及冷却间内其他设备等.冷却间三维模型如图1所示.

图1 混合动力机车冷却间三维模型

1.2 计算模型

建立混合动力机车冷却间CFD计算模型如图2所示.对模型进行非结构化网格划分,通过多级化网格以及局部细化等方法使冷却间计算模型网格疏密合理,光滑贴合[4].最终计算网格单元数约为234万,网格节点数约为239万.

图2 混合动力机车机车冷却间CFD计算模型

2 参数及监测点设置

2.1 监测点设置

在冷却风扇上方散热器水平中间位置共设置25个计算结果监测点,如图2中散热器上方所示.根据散热器尺寸长2 040 mm,宽2 000 mm,监测点在散热器长边方向间隔340 mm,短边方向间隔333 mm,垂直方向位于散热器中间平面.

2.2 参数设置

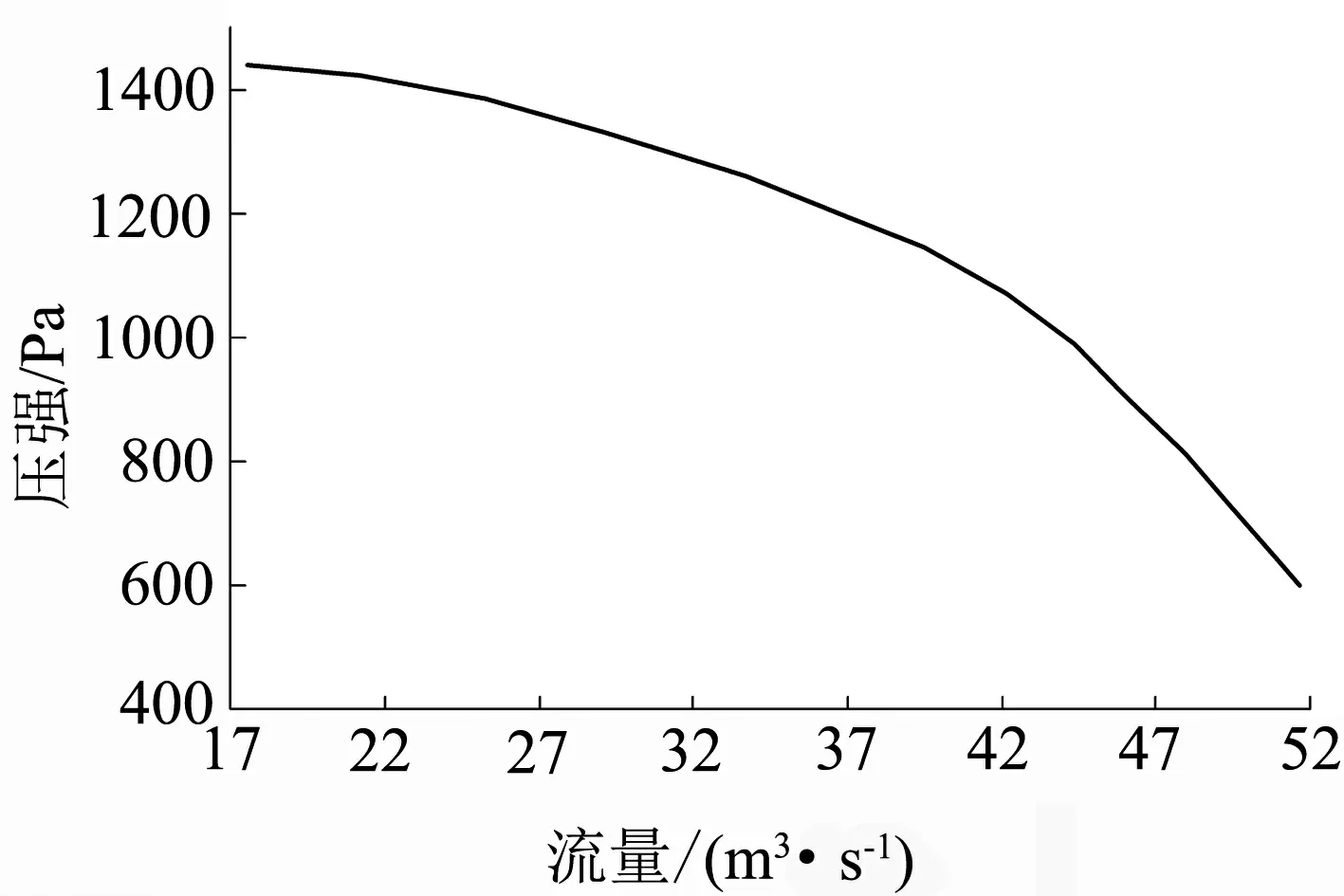

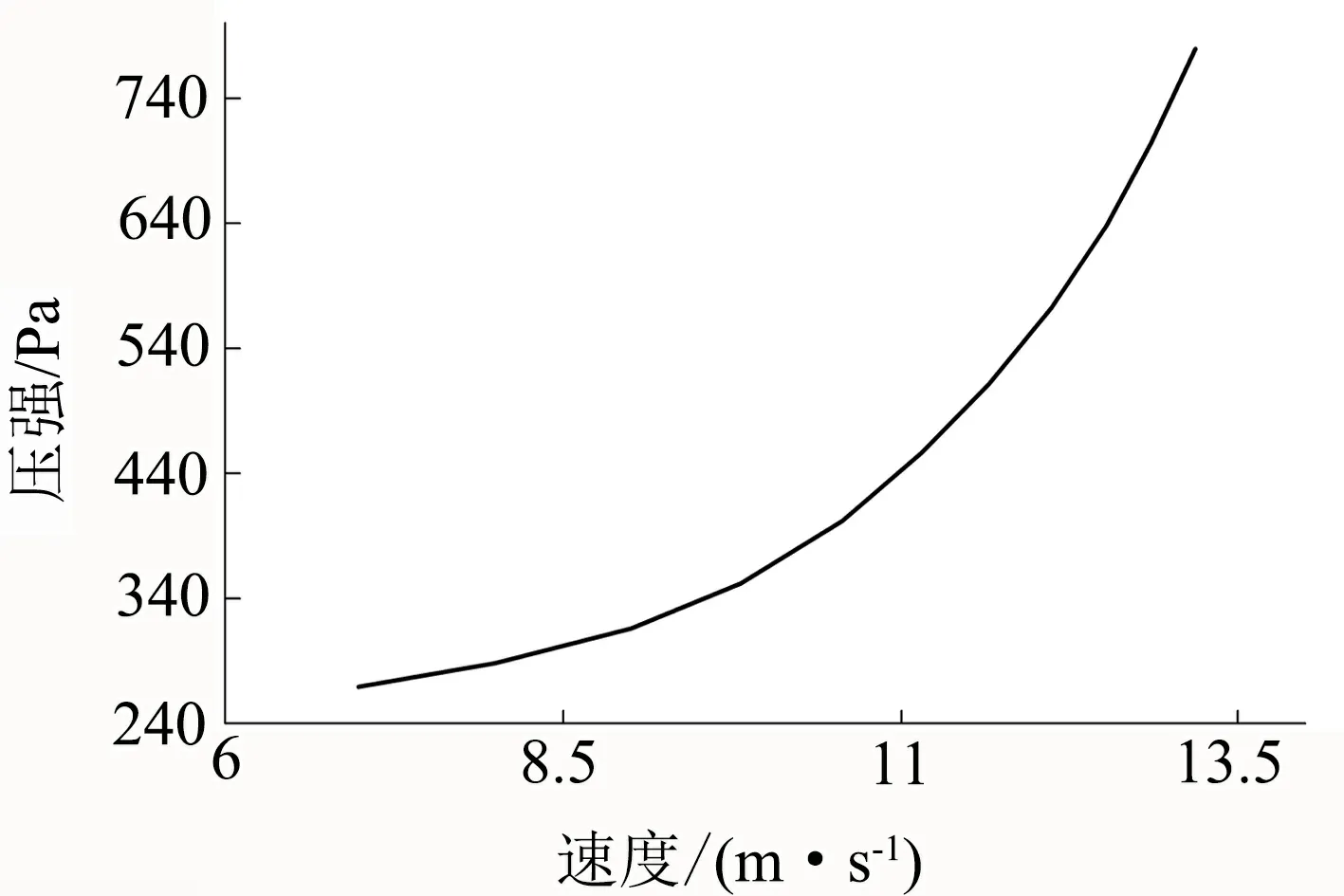

该冷却间CFD计算模型计算域长×宽×高具体为3 883 mm×2 814 mm×2 200 mm,在CFD计算软件中设置仿真模型对应的参数,加载压力与流量边界条件.冷却风扇加载流量—风压性能曲线如图3所示,散热器加载空气流速与通风阻力关系曲线如图4所示.设定流体为空气,空气滤清器的风量为2.7 m3/s,通风机的风量为5.3 m3/s,冷却间内部环境温度设定为45℃,散热器散热量设置为350 kW,采用湍流模型为标准双方程模型.

图3 冷却风扇速度—压力性能曲线

图4 散热器流速—通风阻力关系曲线

3 计算结果分析

3.1 理论分析

在迭代计算过程中,当各个物理变量的残差值都降到低于1×10-3就认为计算收敛.质量守恒、动量守恒和能量守恒定律是任何流动系统中都必须满足的基本定律.质量守恒定律的方程形式又可称为连续性方程,公式如下:

(1)

其中:ρ为密度,t为时间;u、v、w是速度矢量在x、y、z方向的分量.

动量守恒定律实际上是牛顿第二定律,公式如下:

(2)

其中:u为流动速度;p为流动过程中的压力;s为流动过程中的广义源项;i、j表示不同流向.

能量守恒定律实际是热力学第一定律,公式如下:

(3)

其中:Cp为比热容;T为温度;k为流体传热系数;ST为流体内由于黏性作用机械能转换为内能的部分[4].

机车冷却间通风系统结构较为复杂,选用ANSYS-FLUENT提供的湍流模型中的标准κ-ε模型.流体湍动能计算公式如下:

(4)

流体的湍流耗散率计算公式如下:

(5)

其中:k为湍动能;ε为湍流耗散率;ν是流体运动黏性系数;U为平均速度;t为时间;u、v、w是速度矢量在x、y、z方向的分量[5].

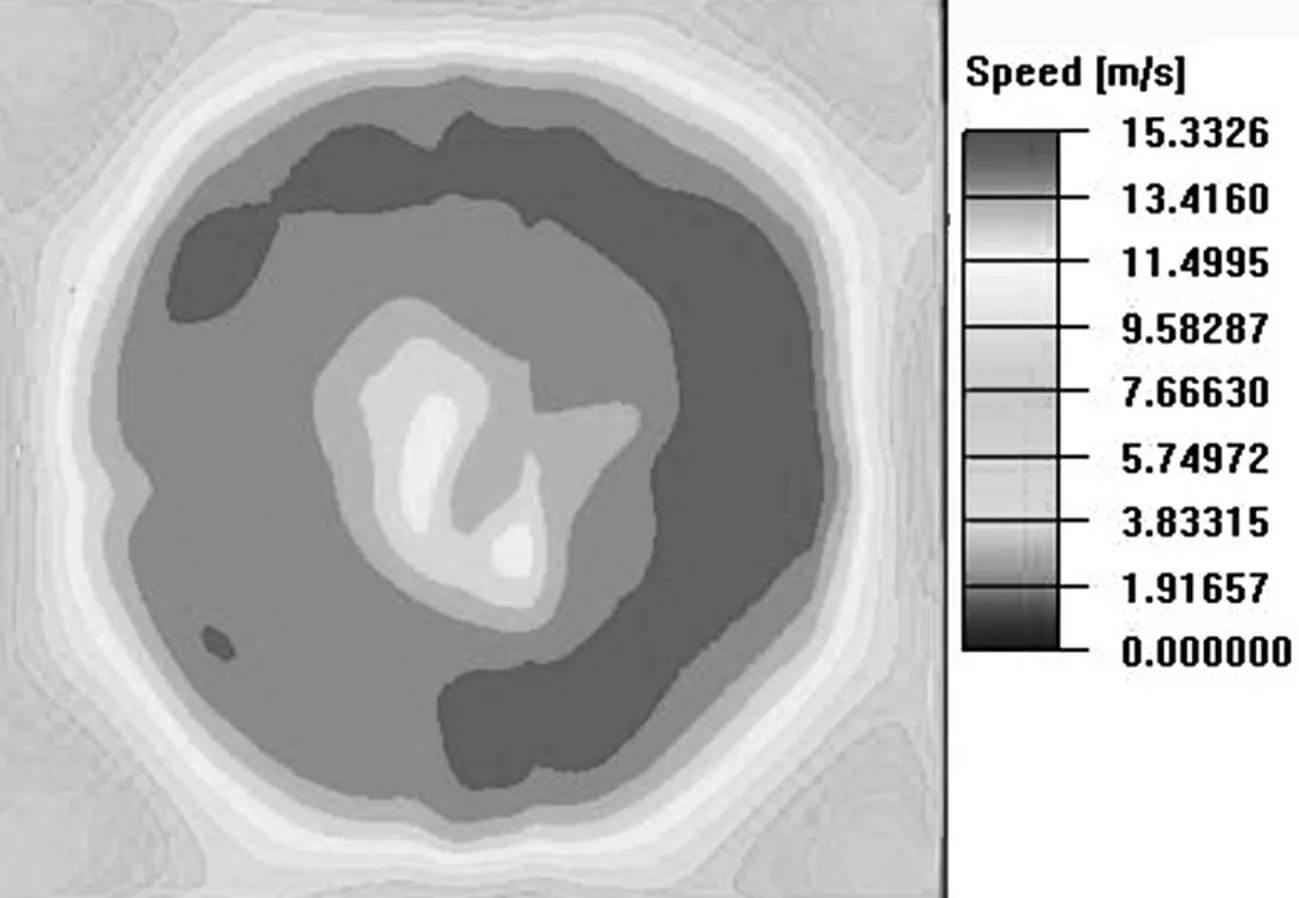

3.2 性能分析

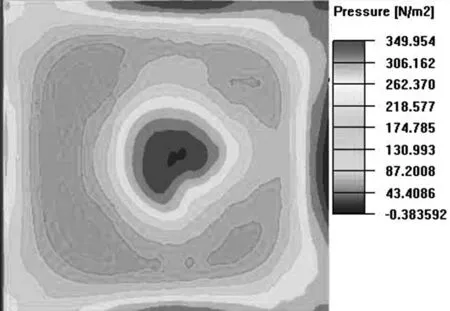

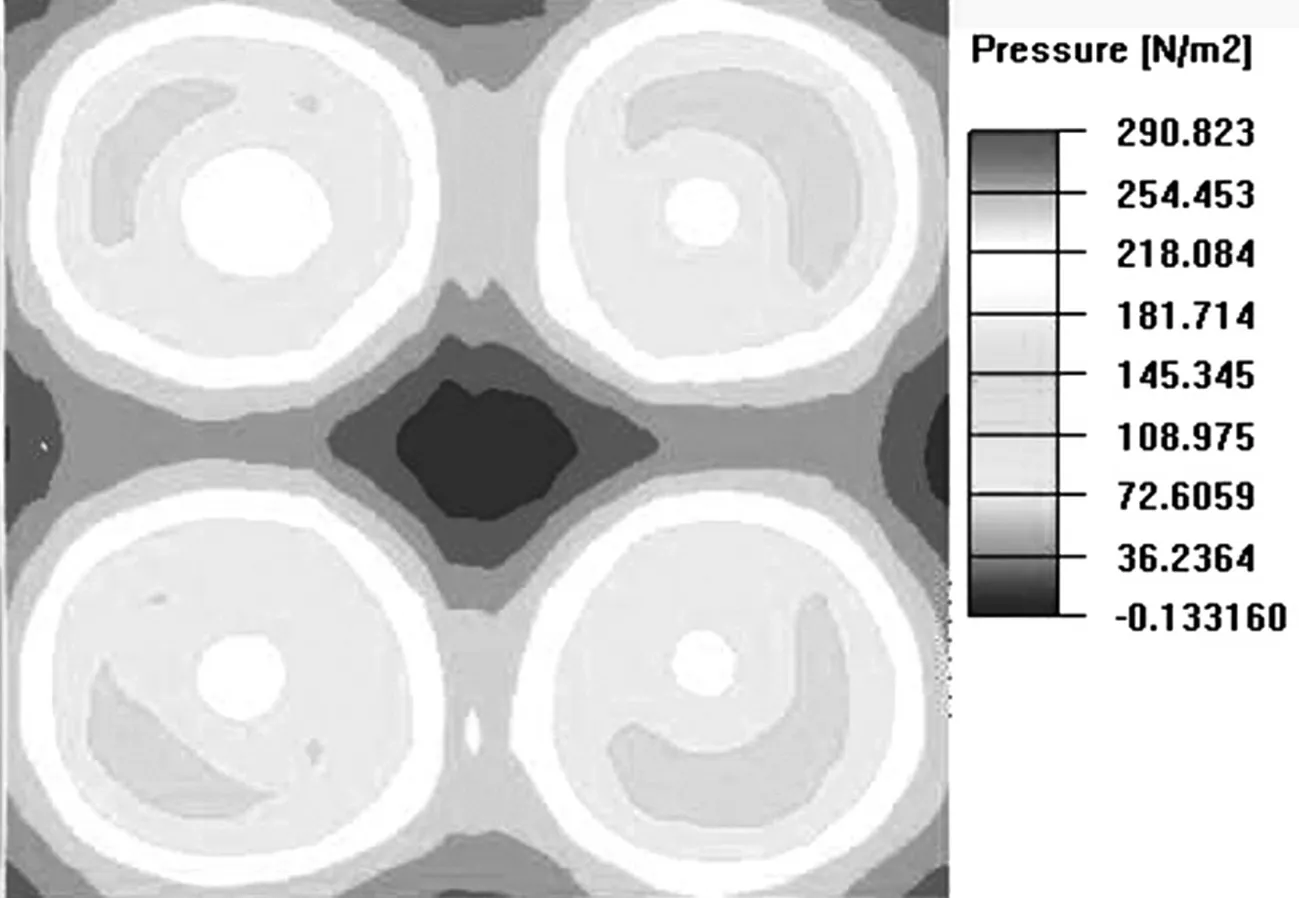

图5为散热器中间位置的速度、压力和温度云图.经过仿真计算散热器平均温度为50.2℃,最高温度为68.5℃, 散热器中间位置温度为66.9℃.根据速度云图和压力云图可知,冷却风扇所正对的散热器部分冷却风速高于其他部分,该处热量交换现象效果更好.结合温度云图可知散热器在冷却风扇正面处,冷却风能有效降低散热器温度,但存在明显的通风死区,热量集中在散热器四角,该部分温度要明显高于其他位置.

(a) 速度云图

(b) 压力云图

(c) 温度云图图5 散热器中间位置速度、压力、温度云图

4 结构改进及分析

由于初始方案存在散热器热量集中的现象,现希望使散热器整体温度均匀,消除由通风死区带来的局部温度过高的现象.并且在改善散热器冷却效果的同时不对冷却间内部空气流动造成影响,提出对散热器的冷却由四风扇并联代替一个风扇总成,四个风扇的总风量与原风量相同.

对比两种方案计算结果,对所设置的监测点速度、压力、温度、湍动能和湍流耗散率对照分析.选用湍动能和湍流耗散率来做评价指标的依据在于湍流动能是衡量湍流发展或衰退的指标,是湍流强度的度量,直接关系到边界层内动量、热量和能量的输送[6].湍流耗散率是指在分子黏性作用下由湍流动能转化为分子热运动动能的速率[7].

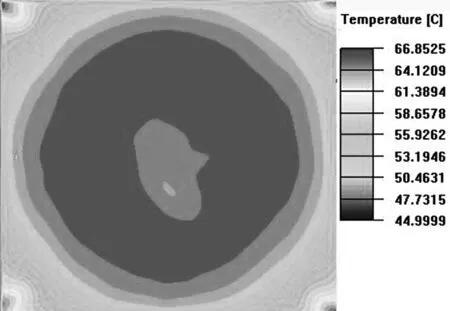

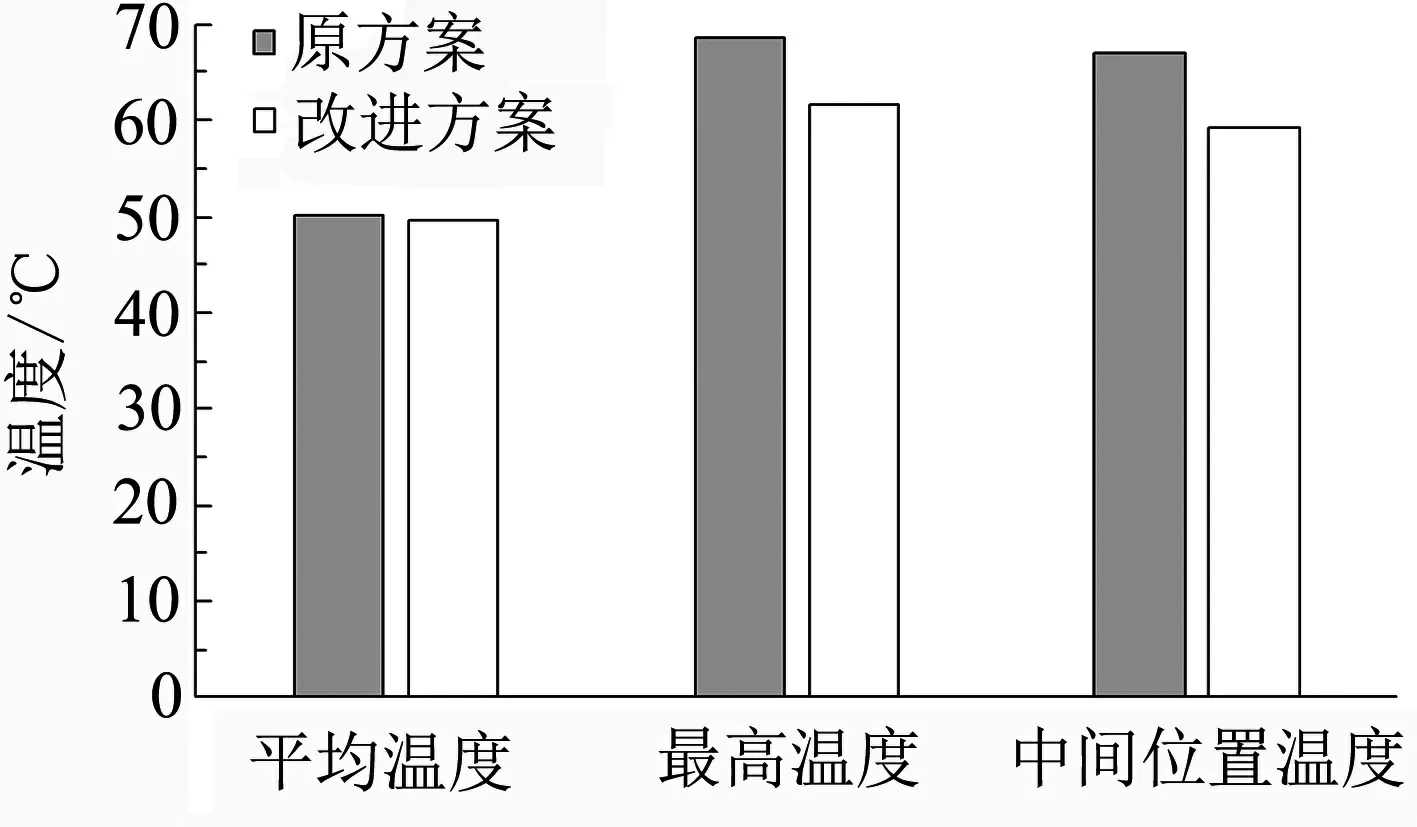

经过仿真计算散热器平均温度为49.7℃,最高温度为61.6℃,散热器中间位置温度为59.3℃,均低于原方案,温度比较如图6所示.改进方案速度、压力和温度云图如图7所示.

图6 原方案与改进方案温度计算结果对比

(a) 速度云图

(b) 压力云图

(c) 温度云图图7 改进方案散热器中间位置云图

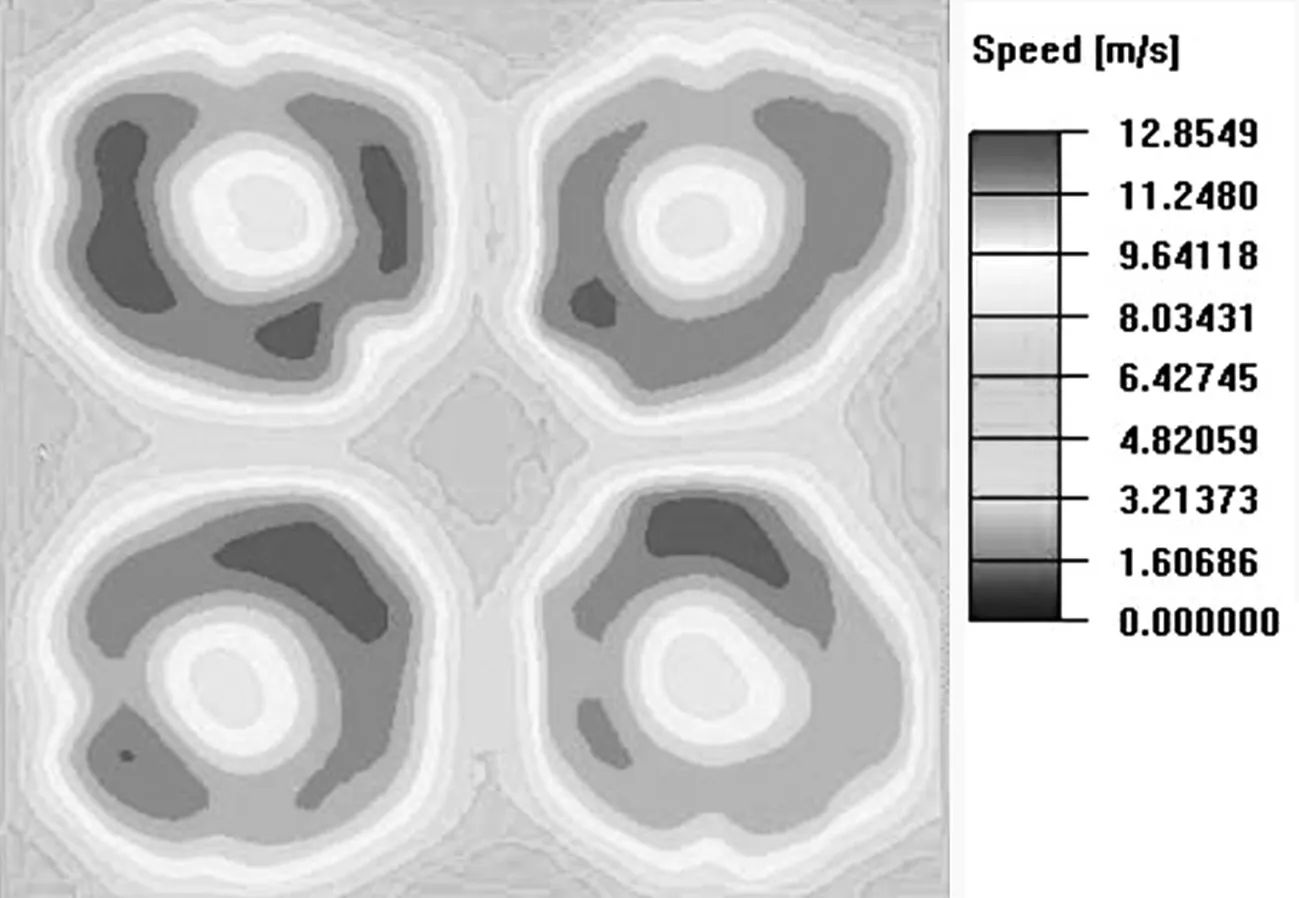

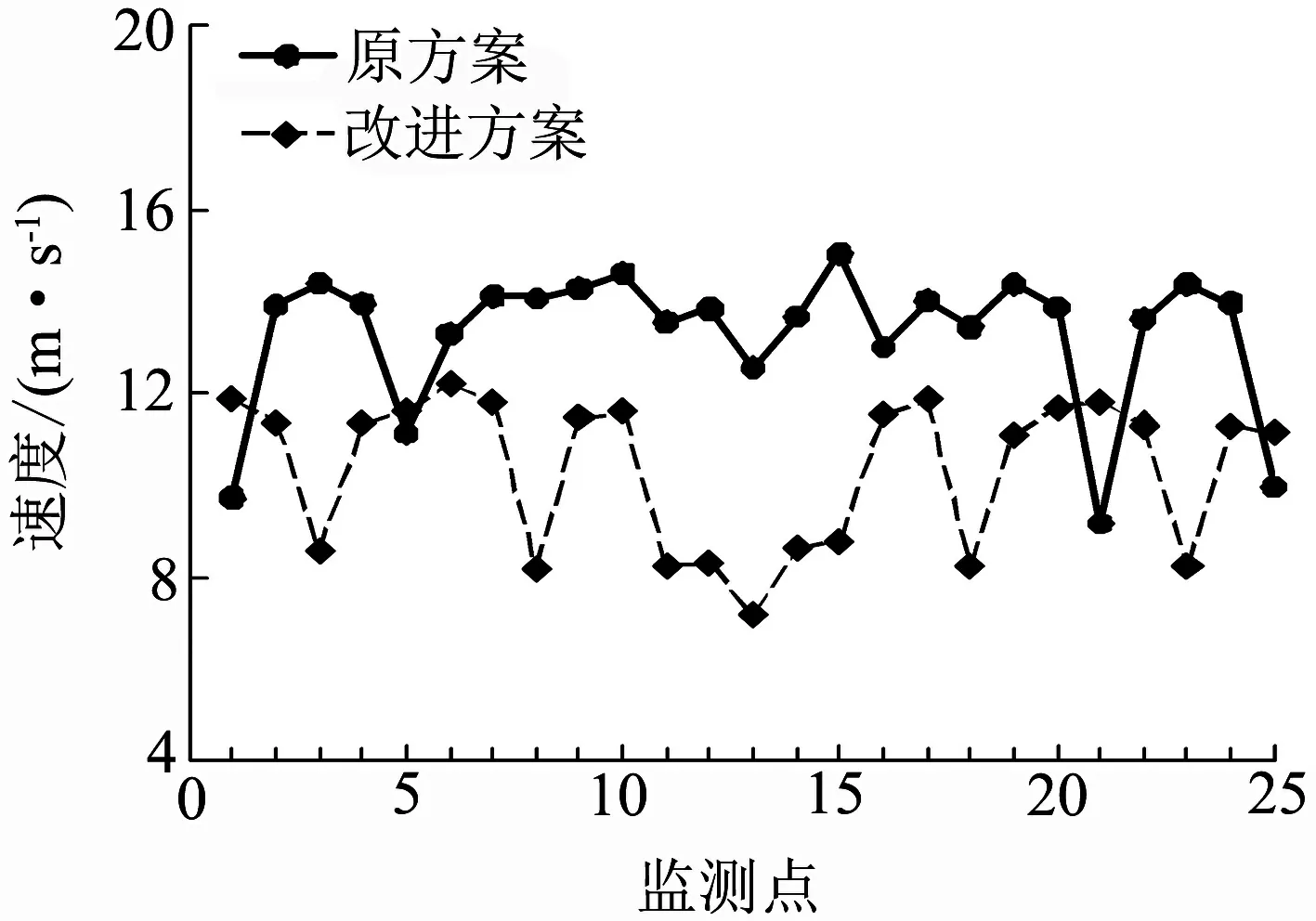

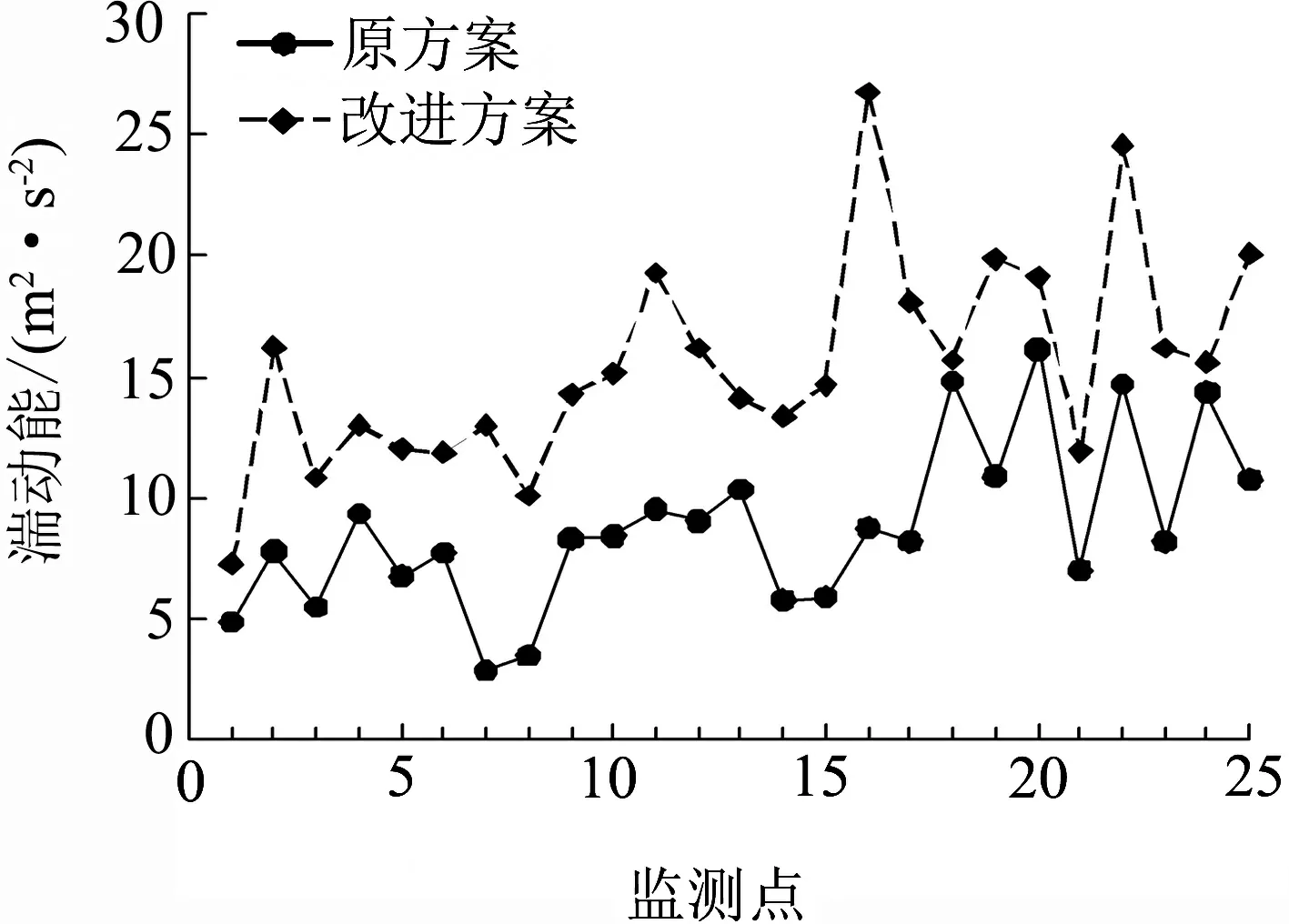

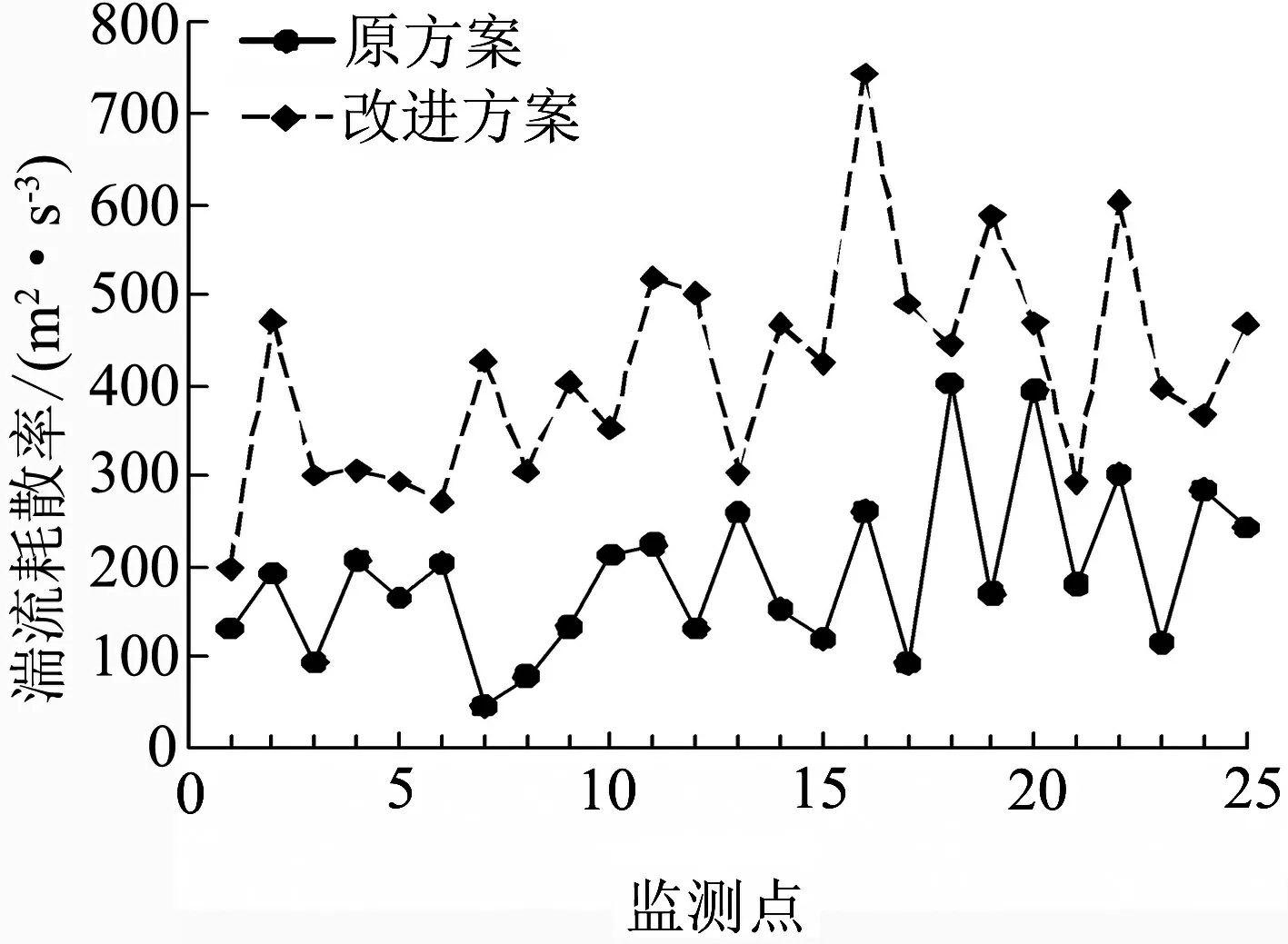

由以上可知,改进方案对散热器的冷却效果优于初始方案.对两个方案的25个监测点速度、压力、湍动能和湍流耗散率的分布情况整理分析,如图8所示.

如图8(a)、8(b)所示,由于风扇的结构形式是中心部分下安放动力装置电动机,因此结构导致风扇的实际有效通风面积为同心圆形,中心部分有遮挡面无法通风. 初始方案中监测点处于非通风位置的是1、5、13、21、25,这些监测点因不在直接通风面上流动速度相对其他点较低,因流动速度越快相对应的压力越低,反正亦然,所以这些监测点压力较高.监测点3、11、15、23处在直接通风面的位置上且不靠近非通风面,因此这些点流动速度较高,压力较低.其他监测点虽处于通风面上但靠近非通风面因此流动速度和压力大小都处于以上两种监测点之间.改进方案中监测点处于非通风面的是3、8、11、12、13、14、15、18、23,这些监测点处流动速度较低压力较高,其中相对于其他点监测点13远离通风面因而流动速度最低压力最高.剩余监测点的位置在通风面处流动速度较高压力较低,因为这些监测点位置相对对称且相近因此读取的流动速度以及压力数值差异不明显.

(a) 速度变化图

(b) 压力变化图

(c) 湍动能变化图

(d) 湍流耗散率变化图图8 监测点速度、压力、湍动能、湍流耗散率变化图

如图8(c)、8(d)所示,对比初始方案及改进方案监测点的湍动能和湍流耗散率可知,优化冷却风扇散热器总成改为四风扇结构后湍动能和湍流耗散率的总体趋势明显要高于初始方案.对散热器通风情况和散热情况进行数理分析,运用均值公式和均方差公式比较两种方案[8].

均值公式:

(5)

均方差公式:

(6)

经过计算初始方案监测点的流动速度的平均值为13.27 m/s,压力平均值为210.43 Pa,湍动能平均值为8.78 m2/s2,湍流耗散率的平均值为192.11 m2/s3.改进方案监测点的流动速度的平均值为10.37 m/s,压力平均值为206.68 Pa,湍动能平均值为15.58 m2/s2,湍流耗散率的平均值为416.24 m2/s3.由此可知改进方案后平均流动速度降低为初始方案的0.78,压力平均值降低为初始方案的0.98,但湍动能及湍流耗散率增加明显,分别是初始方案的1.77和2.17倍.

经过计算初始方案监测点流动速度的均方差值为1.54,压力均方差值为32.91,湍动能的均方差值为3.38,湍流耗散率的均方差值为88.97.改进方案后监测点的流动速度的均方差值为1.62,压力均方差值为28.08,湍动能的均方差为4.31,湍流耗散率的均方差值为120.40.

由于风扇总成结构的改变,使原一个风扇变成4个小风扇,单个小风扇的工作能力不及原风扇的效果,流速降低.但改变结构后在各监测点处流动速度离散情况差别不大的情况下,散热器通风压力趋于均匀稳定,整体湍动能和湍流耗散率的离散程度增大,散热器处于非通风面的部分湍动能和湍流耗散率有了显著提高,有利于散热器热量交换.

5 结论

(1)经过仿真计算,改进结构的冷却风扇总风量略小于原始方案,这是由于新方案的单个风扇性能低于初始方案,并联结构使冷却风扇之间存在相互影响,但其他出口的空气流量没有受到明显影响,改进方案各出风口的风量依旧能满足设计要求,冷却间内部空气流动未受影响;

(2)改进方案冷却空气的流动速度和压力略低于初始方案,但湍动能及湍流耗散率显著提高,散热器的冷却效果更好,缓解了热量集中带来的局部温度过高的问题.

综上所述,改进结构消除了进气死区,显著缓和了进风不均匀的情况.保证冷却风足量均匀通过散热器,解决了因温度集中对设备的影响.改进方案能够使散热器工作温度降低,保证冷却间设备处在安全温度下工作,确保机车运行安全可靠.