振动试验下金属夹具设计优化方法研究

2021-10-30靳永强刘其广

靳永强,刘其广

(北京航空材料研究院,北京 100095)

1 绪论

近年来由于航空产业的大力发展,越来越多的航空产品呈现出多元化的创新,产品交付也越来越多的趋于成品交付的形式管理。航空产品以成品形式交付需要经过各类考核试验的验证,考核试验要求大多依据GJB150进行[1]。振动是在产品使用过程中,由于产品本身工作或者其它制件运动引起的客观现象,是一种工程技术领域中经常碰到的问题。振动试验是考核试验中的一项重要考核指标,为了保证产品能够在振动环境中正常工作,在交付使用前,经常用模拟振动考核试验(简称振动试验)的方式对其进行各种振动环境的模拟考核。因此振动试验被越来越普遍地采用,同时也发挥着越来越重要的作用[2]。

振动试验过程应尽量模拟真实的振动环境,采用机体结构进行试验能够较真实的反应振动环境。但部分航空产品的尺寸较大,很难找到合适的振动试验台或机体结构成本过高,给振动试验带来一定的困难。如直升机风挡玻璃单件面积大于1m2,并且其安装姿态为倾斜的空间立体结构,因此设计振动夹具辅助振动试验是比较常规的做法。振动试验过程中,振动载荷将通过夹具传递到风挡玻璃上,因此夹具设计是否合理,将直接影响整个振动试验的可信度,甚至试验结果的成功与否[3,4]。

振动夹具的主要作用为参考制件的安装状态固定制件,和振动台固定并将振动载荷传递到制件上。评价夹具设计主要包括两个方面:固定产品的方便性与可靠性、振动的传递特性[5]。并且一般情况下随机振动试验比正弦振动试验对夹具设计和制造的要求更高也更为严格[6,7]。直升机风挡振动试验为随机振动试验,试验过程中可能出现夹具开裂,变形,振动载荷失真等问题,会对试验结果和制件交付产生一定的影响。本文针对直升机风挡玻璃振动试验夹具使用过程中出现的问题,对设计和制造过程中的优化方案进行了研究。

2 问题描述

直升机风挡振动夹具的设计,参考风挡在直升机上的安装状态,装配面、连接方式和安装角度均和飞机骨架相同。由于风挡为自由曲率的曲面,面积约1m2,水平放置抬高量较大,使用一块整体料加工的成本费用太高,因此风挡振动夹具的主体和支撑结构,一般采用金属件拼接结构。

因部分型号要求风挡交付前需进行振动试验测试,夹具使用的频率较高,对夹具的寿命提出了较高的要求。该类型的夹具在前期使用中曾经,出现了一些问题:

(1)夹具在多次使用后安装面和安装孔变形,造成风挡和夹具贴合变差或安装孔错位。

(2)夹具的拼接口位置发生开裂或错位。

(3)夹具的振动响应叠加放大。

导致以上问题的原因比较明确:即夹具发生变形或开裂主要是由于夹具的强度不够导致的;振动响应叠加放大主要是由于试验过程产生共振造成的。针对以上问题,本文从夹具的选材、结构优化、强度优化以及共振分析等方面进行了分析。

3 夹具材料的选择

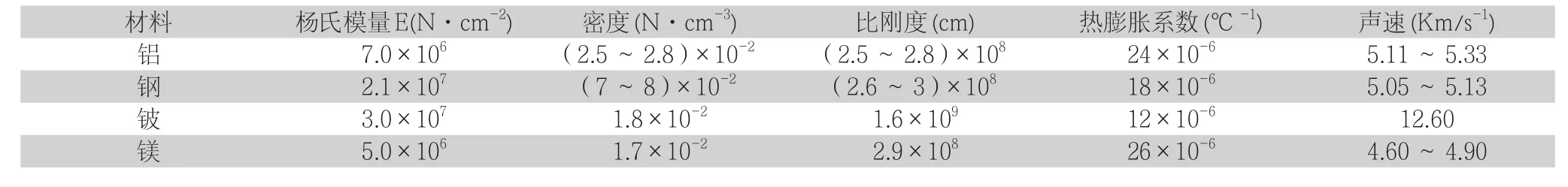

夹具材料的选择是夹具设计和制造的重要组成部分。振动夹具需要长期承受高频振动载荷,需要较高的强度和刚度。由于直升机的主桨频率较低,在100HZ以内。夹具的固有频率应高于主桨的频率,才可在试验过程中减少夹具对制件的影响。根据公式fn=使刚度k提高,质量m尽量小,夹具的总的固有频率fn才能高。夹具材料应尽量选用重量轻和刚度大的材料,即材料的比刚度越大,对夹具设计更有利。表1列出了常用夹具的一些重要物理特性。

表1 常用夹具材料的主要物理特性[5]

经对比常用的材料铝、镁和钢的比刚度比较接近,从比刚度角度比较没有明显区别。

直升机的风挡玻璃面积较大(约1m2),为保证风挡和夹具安装后接近直升机上的安装状态,夹具的整体尺寸较大。从重量角度考虑,钢的密度约为铝的3倍,镁的4倍,铝镁材料比钢结构更适合作为夹具材料。同时铝镁台金的阻尼特性也比钢好。考虑镁合金价格较高,并且燃点较低,加工和使用过程容易出现火灾等情况。因此选用铝合金作为风挡振动夹具的材料为较优的选择。

4 夹具强度和刚度

制造的夹具的材料确定后,能够影响夹具强度和刚度的主要为,材料的截面尺寸、夹具结构以及制造工艺方案。本文初步设计的振动试验夹具,包含装配面、支撑结构、平台连接结构等,如图1所示。本夹具主要考虑的装配面和制件的连接关系。试验过程中,支撑结构和装配面以及平台连接面之间的连接部,出现了不同程度的裂纹,该现象表明连接部位强度不够。试验过程中夹具上部的振动响应幅值,出现了明显大于设定值的情况,该现象表明,夹具的结构刚性不够。

图1 初步设计的振动夹具示意图

4.1 焊接性能优化

由于铝的焊接工艺性相对较差,采用不同的工艺和焊接方式,对焊接强度具有较大的影响。为提高夹具焊接位置的强度,本文做了如下优化研究。

影响焊接质量的主要因素:焊接表面质量、焊接间隙、钝边尺寸和坡口角度等。

焊接间隙:焊接间隙过小时焊缝不容易焊透,焊接间隙过大时增加焊接的难度,填充量大影响焊接进度,增加焊接应力,容易产生焊接变形。

钝边尺寸:钝边尺寸过小容易赞成烧穿,钝边过大容易造成未焊透。

坡口角度:坡口角度过大只是会造成填充金属增多,焊接时间变长,影响经济效益。并且会增大焊接的变形。坡度较小的为题熔深不足,容易造成夹渣,从而降低焊缝的强度。

因夹具的毛坯焊接完成后,在进行装配面和安装孔的加工。焊接过程造成的变形,对夹具的最终外形产生的影响较小。因此如需增加焊接强度可增大钝边尺寸和坡口角度的方式,提高焊接强度。

考虑上述要求,考虑两侧焊接的对称性,本文对焊缝对接面由平面更改为约90°角的V型缺口,即两侧的坡口角度都为45°,钝边尺寸也相应增大。按此方案进行了验证,对制造的效率和经济效益有一定的影响,但明显可以提高焊接的强度。工艺优化后,焊接强度由材料本体强度的约65%,增加到材料本体强度的85%以上。

因此采用焊接的方式对夹具的各个组成部分进行连接,需充分考虑钝边尺寸和坡口角度对夹具强度的影响。采用平面对接的焊接方式,容易产生开裂问题,采用V型坡口角度,可有效缓解该问题。

4.2 结构强度优化

图1振动夹具的下部支撑结构主要为支撑上部装配面,支撑结构主要为竖向的立柱,该结构有利于夹具在垂向振动中具有较好的稳定性。但夹具在进行横向和侧向振动过程中,支撑结构与上部装配面连接部分会产生较大的横向力。由于夹具高度大于1m,仅底部连接振动台,在横向和侧向振动过程中,造成顶端振动响应增大。因此提高夹具的强度和刚度,是解决夹具破坏的主要方式。常规的提高夹具强度和刚度的方法主要有,选用较高强度的材料;增加材料的厚度提高强度;通过结构增加夹具的强度和刚度。

在夹具选材一定的情况下,本文通过增加材料厚度和增强夹具的结构等方式对夹具的强度和刚度进行了研究:

振动试验夹具在试验过程中需分别承受横向、侧向和垂向三个方向的载荷,原夹具结构中,主要为垂向支撑,横向和侧向加强较少,造成夹具结构存在缺陷,影响整体的强度和刚度。

本文通过以下方面对夹具结构进行优化。

(1)增加夹具横向和侧向加强筋的厚度。厚度增加后,加强筋的强度增加,焊接接触面的面积增大,有利于提供夹具整体强度。

(2)增加夹具横向和侧向加强筋的宽度。宽度增加后,夹具的整体刚度提高。

(3)各竖向立柱之间设计连接结构,提高夹具的整体刚性。

夹具结构如图2所示。

图2 增强后的夹具结构示意图

5 共振响应分析和刚度优化

夹具固有频率的分析和计算在夹具设计中占有很重要的地位,要保证夹具本身在试验过程中尽量不影响产品试验。因此振动夹具的最低固有频率尽量远离振动试验频带。根据具体的问题夹具振动频率的范围,设计中要远离规定一些规定的频率点,并尽力提高其自身的固有频率[8]。

夹具的材料和结构确定后,固有频率为其确定的属性。为保证振动夹具尽量不影响制件的振动响应,参考直升机风挡振动试验的要求,夹具的固有频率应远离主桨振动频率,以免引起振动叠加,造成试验失真。本文通过计算仿真的形式,对夹具进行扫频分析,以确定夹具的固有频率。参考夹具的固有频率和试验要求中的主桨频率,对夹具结构进行设计优化,从而保证夹具固有频率远离主桨振动频率。

参考本文4.2的优化要求,对某型直升机风挡振动夹具按进行强度和刚度优化,逐步增强夹具的支撑结构,并对夹具三个方向在0~500HZ范围内,进行扫频振动仿真分析,根据其最大位移情况,分析夹具刚度的提高量。并对比夹具的固有频率是否远离主桨振动频率。图3为横向扫频分析中,位移云纹图。经逐步优化,夹具结构刚性提高5倍后,三个方向的固有频率理论值分别为:U1=276HZ;U2=246HZ;U3=276HZ。根据主机单位提供的试验要求,主桨频率在20HZ~80HZ范围内,设计夹具的固有频率远大于直升机的主桨频率。夹具刚性明显提高,固有频率对试验影响较小。

图3 横向振动扫频位移结果图

6 试验验证

按照设计方案进行夹具制造,并根据GJB150A的要求,对夹具进行试验载荷的验证。振动试验台设备型号:DC-16000-160。扫频分析结果如图4所示。

图4 三个方向扫频检查曲线

经验证夹具的固有频率与计算结果接近。考虑夹具的制造偏差,仿真计算和试验验证的情况基本吻合,夹具的固有频率远离主桨频率。对夹具进行耐久振动试验,幅值曲线均可控制在3db范围内。振动试验结束后夹具的外观完好,焊缝无开裂情况发生。设计的夹具经验证满足使用要求。

7 结论

本文针对振动试验夹具在使用过程中产生局部开裂,振动相应增大的问题进行了分析。并对该类振动试验夹具加强方案进行了研究。得到的主要结论如下:

(1)振动试验夹具的制造选用铝合金相对较优。

(2)夹具开裂的主要原因为:连接部位的焊接质量;夹具的横向和侧向的强度和刚度不足。

(3)分析了提高夹具的强度和刚度的主要因素,提出了夹具的加强方案;经仿真分析和试验验证,提高夹具强度和刚度的方案可行。

(4)对振动试验夹具设计和制造过程中,需考虑和验证的主要因素,具有一定参考价值。