砂轮修整技术研究现状与展望

2021-10-29李成龙马晓三

焦 锋 李成龙 牛 赢 马晓三

河南理工大学机械与动力工程学院,焦作,454000

0 引言

随着先进制造技术的不断进步,在轨道交通、通信电子、生物医疗、国防工业、航空航天等尖端技术领域中,高要求和高性能零部件的应用逐渐增多。为了满足零部件不断提高的型面尺寸精度、表面粗糙度、表面完整性等生产制造要求,精密超精密加工技术被大量研究及产业化应用[1-2]。在精密超精密磨削过程中,砂轮与工件充分接触逐渐磨出所需廓形。对于各种复杂型面零件和一些特殊回转面工件,采用成形磨削加工既能提高产品质量,又能提高生产效率,是一种成本低廉、工艺简单的优质精密加工方法,因此成形磨削技术已经广泛应用于叶片、轴承滚道、特殊型面的齿轮齿条、精密蜗杆、光学曲面螺旋转子型面等复杂尖端精密加工制造领域[3-5]。

磨削加工虽可一次成形复杂型面,但砂轮在磨削一段时间后由于与工件表面相互作用,砂轮磨粒逐渐磨钝出现磨粒堵塞砂轮气孔的现象,磨钝后的砂轮继续磨削会导致磨削力增大,磨削温度上升,影响磨削性能从而恶化工件的表面质量,难以对工件进行有效磨削[6];砂轮型面不同位置线速度和材料去除率不同,易导致砂轮局部磨损,型面不同位置处的冷却条件也不同,磨削温度分布不均,易产生磨削烧伤[7-8]。在磨削过程中,为了使砂轮表面具有足够的锐度和保证形状精度,必须对砂轮定期修整。精密超精密磨削过程中砂轮的磨粒状态、形状尺寸精度是影响磨削性能和效果的重要因素,“磨削之关键是修整”已成为磨削界的普遍共识[9]。

为了实现高效精密超精密磨削,砂轮的修整既要保证砂轮型面良好的尺寸轮廓形貌及精度,又要实现磨料和结合剂的微量去除,因此实现砂轮高效高精度修整成为亟待解决的问题,也是国内外学者广泛关注着重研究的重要方向。本文将国内外学者对砂轮修整技术的研究分为机械修整法、特种修整法、复合修整法三类展开概述。

1 砂轮修整方法

1.1 机械修整法

机械修整法是目前应用较广泛的砂轮修整方法,主要包括车削修整法、杯形砂轮修整法、磨削修整法、点轮修整法、金刚石滚轮修整法[10-11]。

1.1.1车削修整

车削修整法主要以金刚石笔为刀具对砂轮进行修整,金刚石笔以粉末冶金热压工艺来制备,具有耐磨性好、强度高、金刚石颗粒排布均匀难脱落、经久耐用等特点,广泛应用于砂轮修整工艺中[12-13]。该方法修整效率较高,砂轮表面光滑,适用于氧化铝、碳化硅砂轮的整形修整。近年来以金刚石笔为主的车削修整法从单点向多点不断发展,相关学者通过仿真分析和试验验证不断探索和提升车削修整法的修整精度和修整效率。

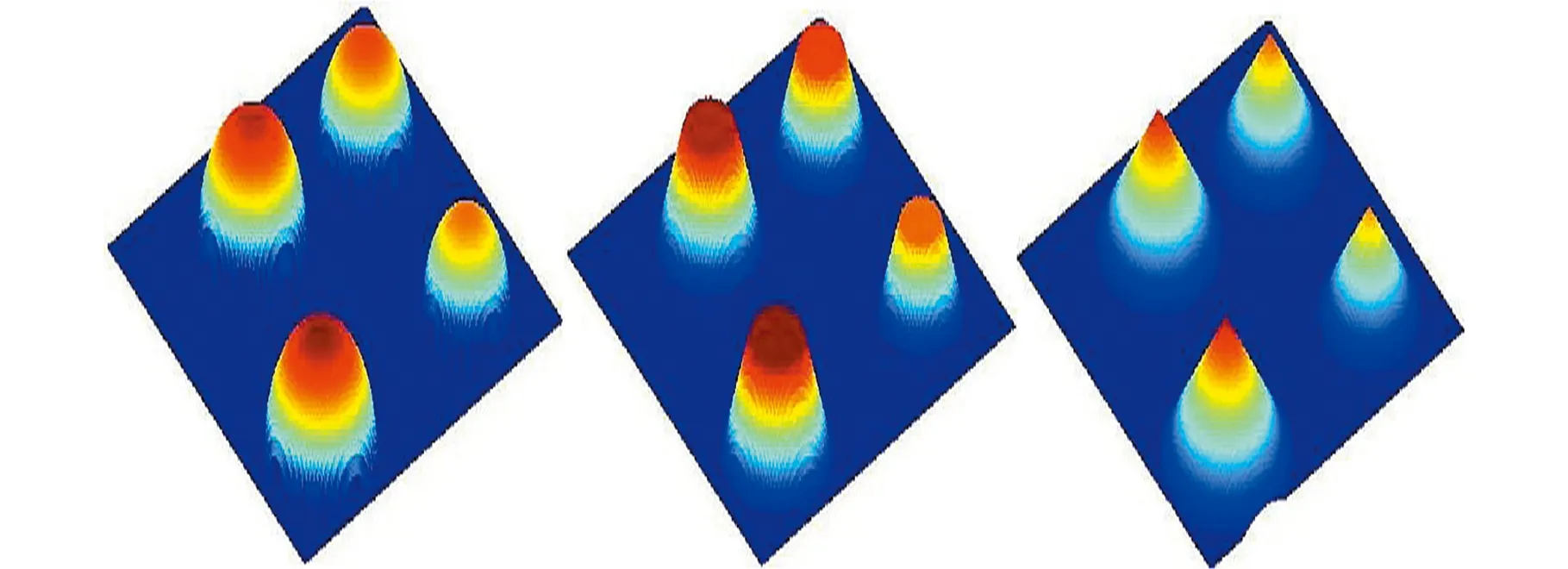

在单点金刚石笔车削修整砂轮的研究中,MUKHOPADHYAY等[14]发现单点金刚石笔修整可提升SiC砂轮的容屑空间。图1所示为LIU等[15]建立的球形、圆台、圆锥三种单颗磨粒模型,获得的工件表面粗糙度实测值和模型预测值相差7%~11%。

图1 三维单颗磨粒模型[15]Fig.1 3D model of single abrasive grain[15]

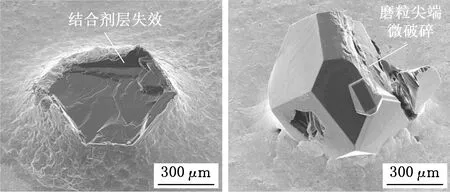

MUKHOPADHYAY等[16]和HOLESOVSKY等[17]均发现多点金刚石修整工具具有较强的耐磨性和粒度保持性。前者通过研制的Ni-Cr合金、Ag-Cu-2Ti合金多点单层钎焊金刚石T形修整台(图2)对陶瓷结合剂氧化铝砂轮进行修整并分析了磨粒失效形式,图3示出了Ni-Cr合金在结合剂层失效、Ag-Cu-2Ti合金在磨粒尖端出现微破碎的情况;后者发现与单点金刚石修整工具相比,多点金刚石修整砂轮后100Cr6轴承钢加工表面更光滑。

(a)Ni-Cr合金(b)Ag-Cu-2Ti合金图2 多点单层钎焊金刚石T形修整台[16]Fig.2 T-shape dresser developed of multi-point singlelayer brazing diamond[16]

(a)Ni-Cr合金(b)Ag-Cu-2Ti合金图3 磨粒失效形式[16]Fig.3 Failure type of abrasive grain[16]

虽然金刚石笔砂轮修整具有结构简单、耐磨性好、强度高等优点,但其修整后的砂轮一般需油石修锐后才能磨削工件,金刚石笔修整砂轮过程中由于修整力较大且不均匀,较难保证砂轮形状精度;由于金刚石笔修整自身无修锐作用,易造成笔尖快速磨损;不规则的金刚石笔自身拥有一定的厚度易与砂轮发生干涉。

1.1.2磨削修整

磨削修整法通过修整工具与砂轮的相对运动产生磨削作用对砂轮进行修整,常用的磨削修整工具有磨石、磨块、磨棒等。油石修整是最常见、最简便的CBN砂轮修整方法之一,但当磨削用量较大时CBN砂轮经修整后的容屑空间被限制[18],OKUYAMA等[19]将磨石固定在工作台上,磨床数控系统驱动旋转砂轮沿其轴向圆弧插补轨迹以恒定的进给速度往复运动,使砂轮与磨石对磨,实现圆弧型普通磨料砂轮的修整。

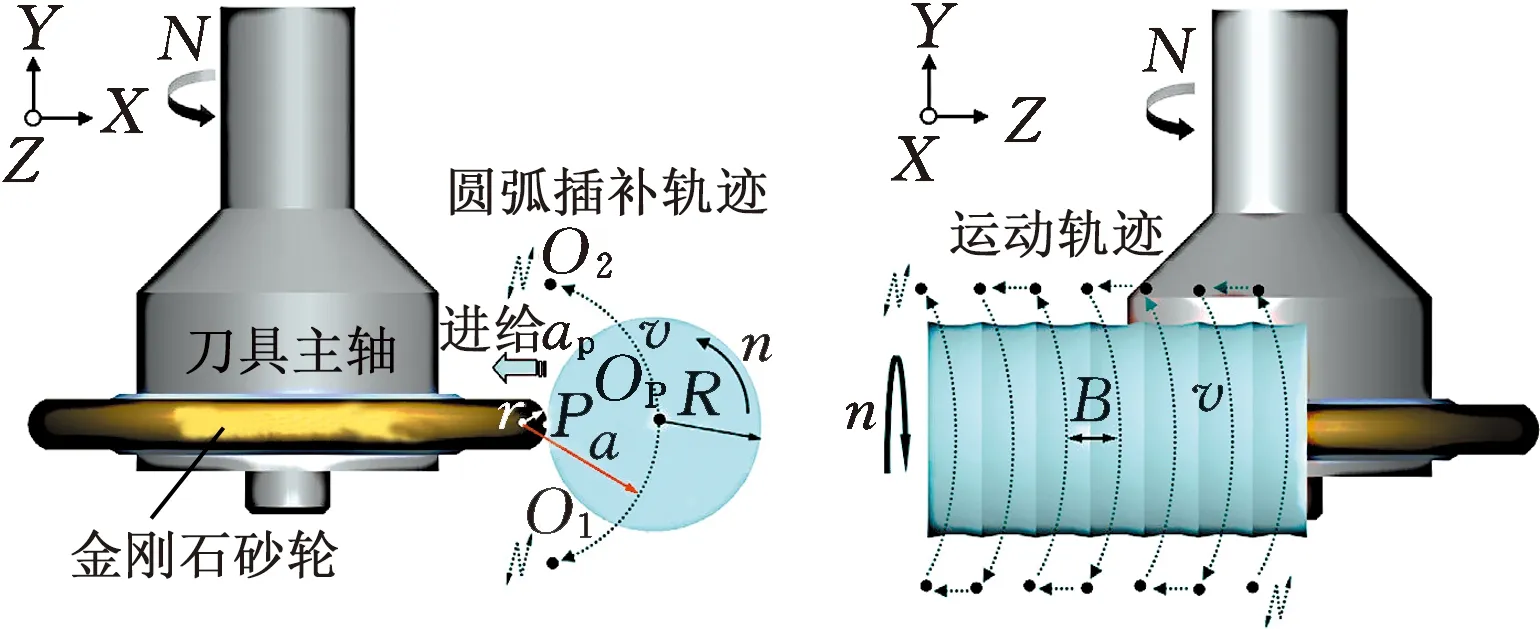

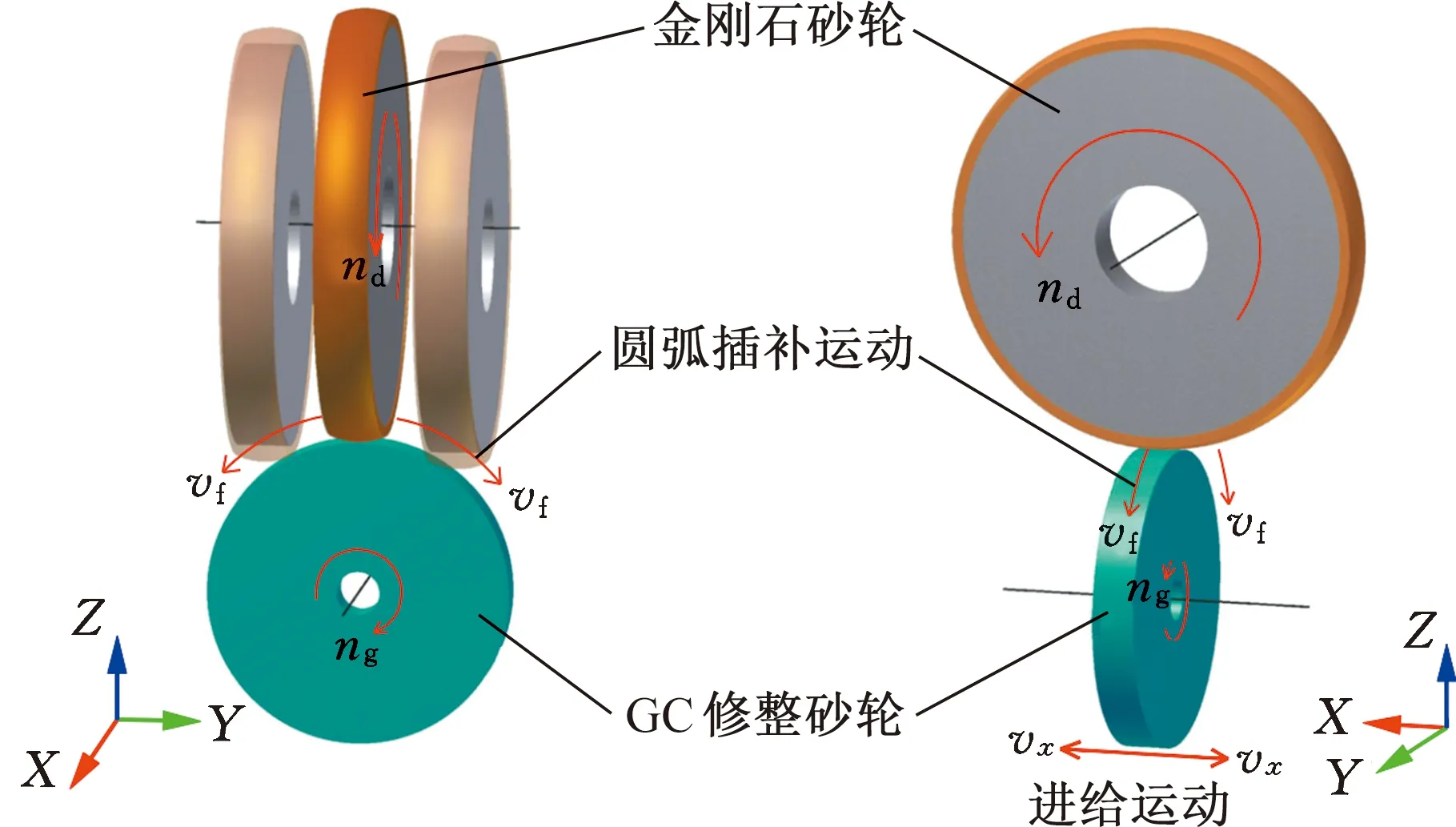

谢晋等[20]发现圆弧插补轨迹中心与磨块中心偏心距离越大,形状误差越大。王春辉等[21]使用W-Mo-Cr合金材料修整金刚石砂轮,获得磨粒的突出高度趋于一致,等高性约提高60%。目前采用旋转磨削修整工具修整成形砂轮可分为仿形修整和插补修整。仿形修整由于无法有效补偿成形修整工具的磨损,导致修整精度保持性差;插补修整工具的插补轨迹可由数控机床补偿,因此可获得较高的修整精度。图4所示为CHEN等[22-23]提出的基于旋转GC磨棒的数控互磨修整方法,修整后圆弧型砂轮表面形状误差在1.4 μm /mm以内,圆跳动误差在1~1.8 μm以内,且通过改变GC磨棒插补圆弧半径可实现不同圆弧半径的砂轮修整,修整适用性强。

(a)修整方式 (b)修整运动轨迹 图4 弧形金刚石砂轮互磨修形[22]Fig.4 Mutual wear dressing of arc diamondgrinding wheel[22]

ZHOU等[24]通过三轴联控实现圆弧金刚石砂轮修整(图5),指出修整后的金刚石砂轮的圆弧误差、径向圆跳动误差和半径波动显著降低,加工的非球面透镜形状误差P-V小于4 μm。

图5 GC修整轮修整原理[24]Fig.5 Dressing principle of GC dressing wheel[24]

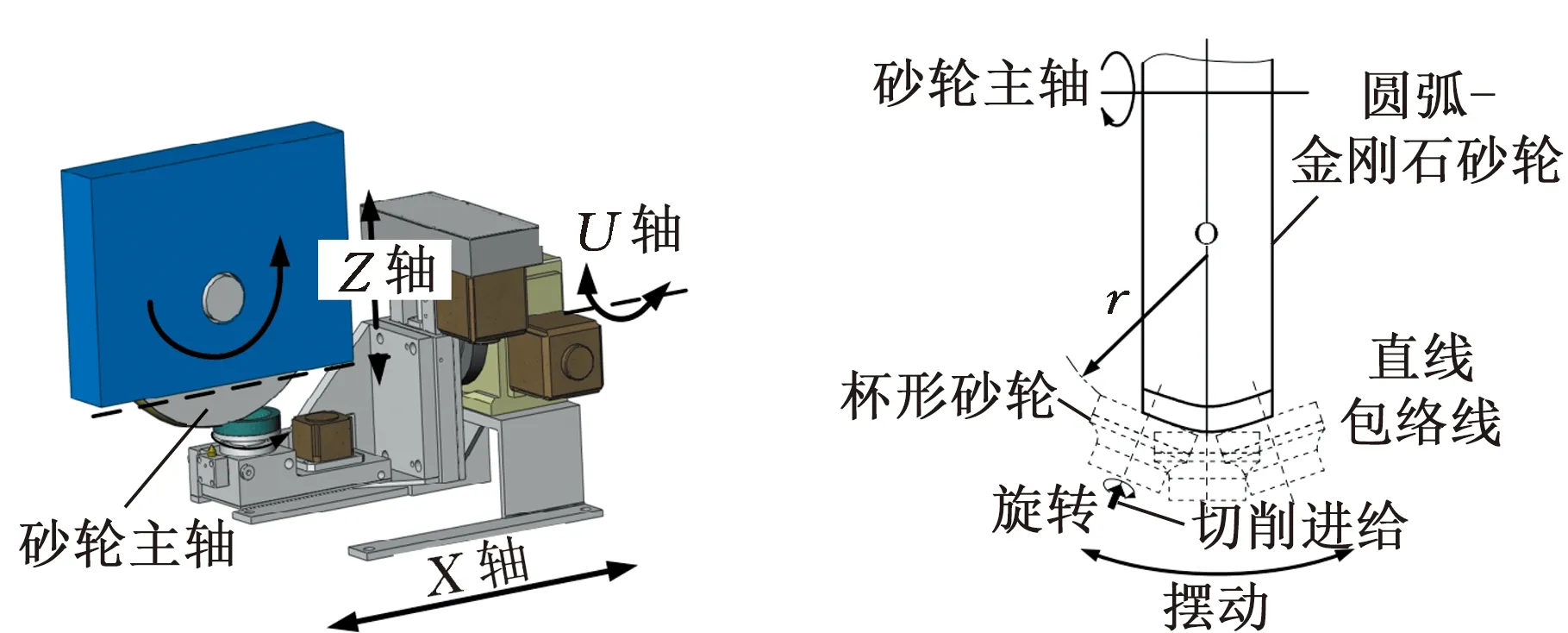

杯形砂轮修整法是日本东京大学庄司克雄教授在传统磨削修整基础上研制而来,杯形砂轮在高速旋转条件下以端面切入进给方式展开修磨,从而使电镀超硬砂轮表面高点磨粒产生微小破碎,形成锋利磨削刃。CHANG等[25]采用二维杯形砂轮修整圆弧金刚石砂轮(图6),发现该方法可提高修整精度和效率,且加工表面质量明显改善。

图6 修整工具与砂轮运动关系[25]Fig.6 Movement relationship between the grindingwheel dresser and the grinding wheel[25]

相关学者从磨削修整工具方面不断探索与创新,修整工具从静止到旋转,从单轴联动到多轴联动,不断扩大磨削修整的应用范围并提高修整精度。磨削修整主要依靠磨粒间的挤磨作用去除磨粒和结合剂,对砂轮突出高度较高、结合强度差的磨粒修整效果较好; 而对等高性较好、结合强度较高的磨粒修整效果较差,且磨削修整效率较低。

1.1.3金刚石滚轮修整

金刚石滚轮修整是金刚石滚轮与待修整砂轮旋转相对运动,滚轮对待修整砂轮的表面进行挤压破碎和修磨,去除粘附在磨钝砂轮上的磨屑、磨粒及结合剂,使待修整砂轮达到最佳磨削状态[26-27]。

早期金刚石滚轮修整研究主要针对修整参数对磨削力及磨削表面粗糙度的影响,并没有涉及砂轮的磨损及耐用度。后来DANESHI等[28]采用电镀玻璃化黏结成形砂轮和杯形修整轮对CBN和白刚玉进行修整,发现CBN砂轮没有明显磨损。ALEKSANDROVA[29]基于遗传算法对金刚石滚轮修整进行修整参数多目标优化获得最优参数组。XU等[30]提出新型视觉砂轮轮廓表征方法,并开发一种量化砂轮磨损方法,可在线快速表征砂轮轮廓误差和砂轮修整状况,实时在线监测修整误差。

金刚石滚轮修整具有修整时间短、修整力较小且均匀、修整效率高、技术成熟等优点,但制造复杂、造价高且损耗快,仍需进一步研究以延长滚轮使用寿命,降低滚轮制造成本。

1.1.4点轮修整

点轮修整工具主要有外环形、内环形、杯形、碗形、蝶形等,修整工具宽度多在0.2~2.0 mm。点轮修整可实现圆柱面、锥面、端面等简单型面砂轮修整,也可通过多轴联动实现复杂曲面砂轮修整,具有精度高、寿命长、灵活实用等特点,特别适合于陶瓷结合剂超硬砂轮修整。

ZHANG等[31]采用碟轮多次修整单层钎焊金刚石砂轮,由于金刚石磨粒在修整时出现断裂和裂纹产生新的切削刃,因此多次修整后单层钎焊金刚石砂轮无钝化现象。黄武等[32]以碳钢碟轮为修整工具,研究发现随着砂轮和修整碟轮的相对速度降低,金刚石磨粒的磨损高度显著减小。为解决单层钎焊金刚石砂轮难以满足加工表面横向粗糙度质量要求的问题,SU等[33]使用碟轮对单层钎焊金刚石砂轮进行修整,通过微量去除过度突出的磨粒,横向表面粗糙度Ra值减小到最小值0.086 μm。以上研究均发现点轮修整可改善砂轮磨削性能,降低工件表面粗糙度。点轮修整不仅具有单点金刚石笔修整工艺简单、成本低廉的特点,还具有金刚石滚轮修整点面积恒定、重叠率不变、修整过程稳定等优势。

机械修整法在砂轮修整过程中,虽然工艺简单、技术成熟、修整精度稳定等,但是修整刀具易磨损、寿命短,修整后砂轮磨粒突出高度不易控制,砂轮轮廓单一且修整过程中还会产生大量粉尘和磨削废液等污染问题。

1.2 特种修整法

特种修整法基于特种加工技术发展而来,主要包括激光修整、电火花修整、在线电解修整、水射流、超声振动修整。

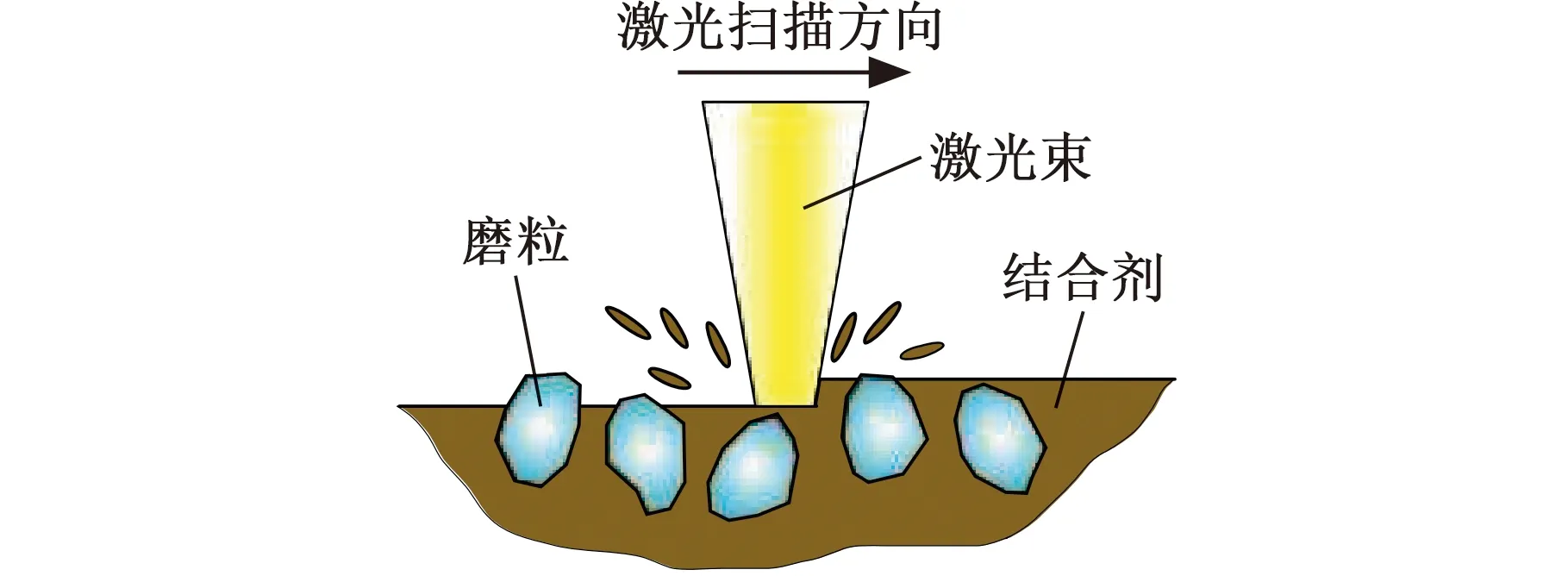

1.2.1激光修整

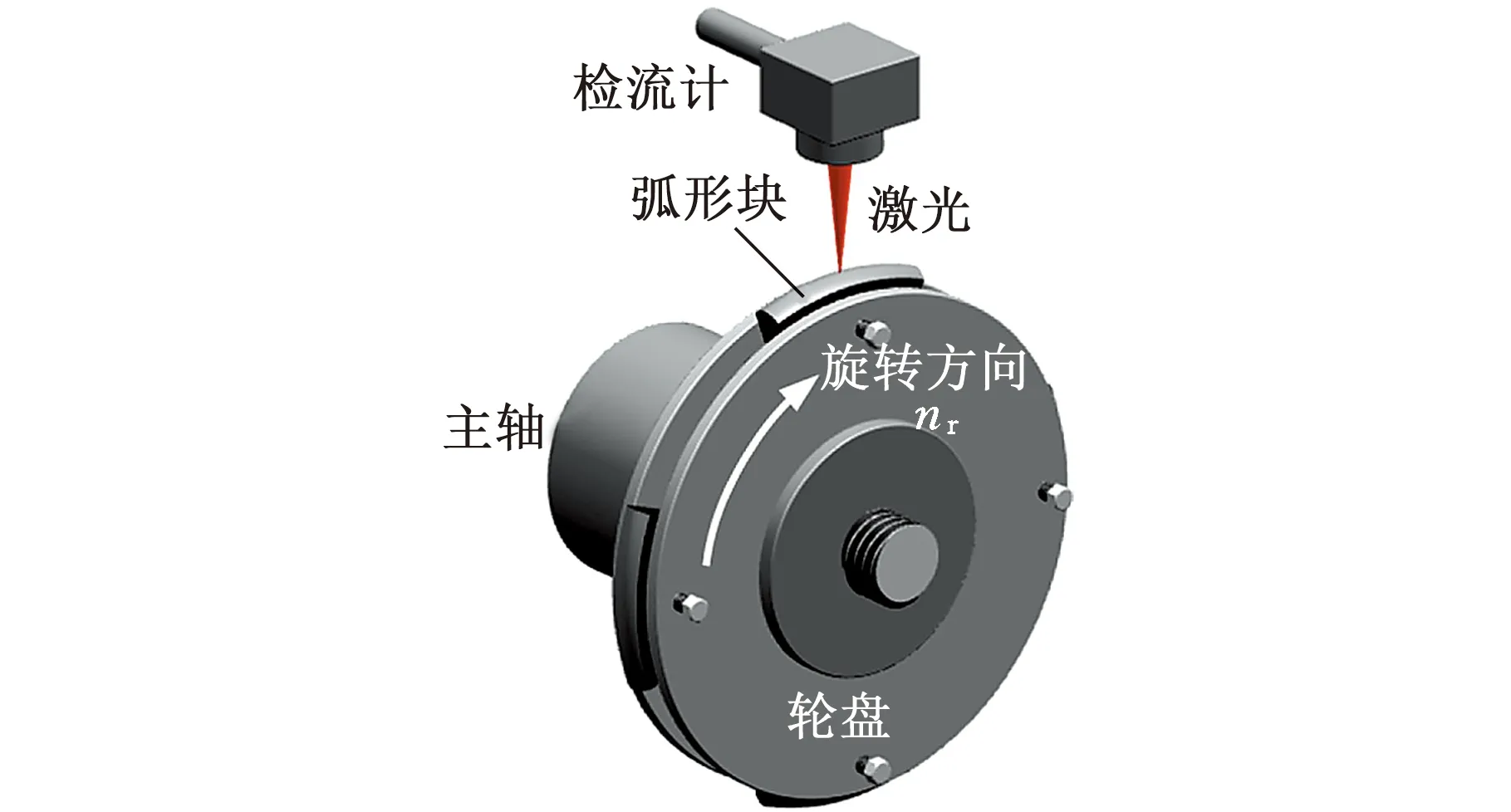

激光修整不仅适用于普通砂轮、复杂型面成形砂轮修整,还可用于超薄砂轮切割片等各种类型砂轮的精密修整。激光修整将激光束聚焦成极小光斑作用于砂轮表面,在极短时间内以蒸发汽化和熔融溅射的形式去除待修整砂轮材料[34-35],如图7所示。

图7 激光修整原理图[34]Fig.7 Principle of laser dressing[34]

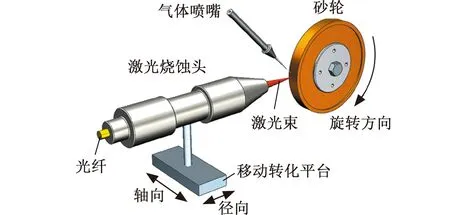

如图8所示,湖南大学陈根余团队[36]采用激光修整装置将砂轮表面的圆跳动误差和平行度误差分别从83.1 μm、324.6 μm降低到11.3 μm、3.5 μm,发现激光修整后砂轮在磨削中产生的法向磨削力和切向磨削力均小于常规传统机械砂轮修整。

图8 脉冲激光修整[36]Fig .8 Pulse laser dressing[36]

邓辉[37]采用激光对粗粒度青铜金刚石砂轮进行切向整形和径向修锐,与碳化硅砂轮修整相比,激光修整砂轮表面磨粒脱落较少且等高性更好。DENG等[38]采用激光修整弧形树脂基金刚石砂轮(图9),获得圆弧砂轮截面轮廓圆形跳动误差约为22.1 μm,圆度误差约为17.4 μm,修整后砂轮表面约90%的磨粒突出高度在合理范围内。

(a)激光仿形 (b)表面测量

(c)激光成形图9 激光修整试验[38]Fig.9 Experiment of laser dressing[38]

激光修整不同于机械修整直接接触,具有修整温度低、无修整工具损耗、适用范围广等特点,因此进一步探索与研究激光修整具有重要意义,尤其是在提高激光修整稳定性、实时监测与处理、在线调控修整状态等方面。

1.2.2电解修整

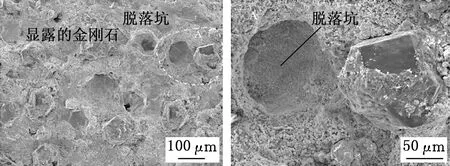

电解修整主要是针对导电砂轮进行修整,特别是金属结合剂砂轮。修整时砂轮廓形主要取决于工具电极形状,因此工具电极的设计是关键。电解修整经历电极从有到无的发展过程,为了简化工序,QIAN等[39]提出无电极电解修整,将电源两极连接起来分别对砂轮和工件进行修整,工件作为修整电极,在电极间产生火花放电使工件表面产生烧蚀凹坑。为了解决砂轮与电刷接触困难的问题,OHMORI等[40]开发了电解修整喷嘴,使金属结合剂砂轮发生化学溶解实现材料去除,与带有电极的电解修整相比,使用喷嘴工具修整的砂轮表面粗糙度更小。伍俏平[41-42]采用电解修整使磨钝磨粒及时脱落,砂轮始终保持锋利性,电解修整磨削表面粗糙度仅为82.1 nm,且磨削表面没有出现表面、亚表面裂纹等缺陷,如图10所示。

图10 电解修整钎焊金刚石砂轮表面[41]Fig.10 The surface of the brazed diamond wheelafter electrolytic dressing[41]

电解液是影响电解修整效果的关键因素,与普通电解液相比,含碳纳米管电解液修整后磨削力降低30%以上。学者通过改进电解修整工具、探索高效电解液、优化电解修整工艺等方面的研究不断提升电解修整效果。

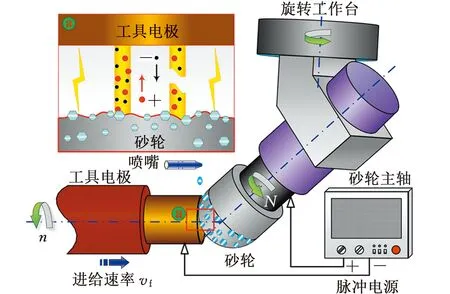

1.2.3电火花修整

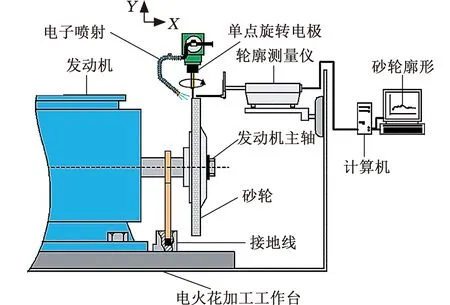

电火花修整是电火花放电脉冲重复放电时在砂轮表面形成相互重叠放电凹坑,逐渐将砂轮修整成特定形状。由于修整时砂轮与工具电极无接触,避免了接触式修整振颤现象出现,保证修整精度的同时也能保证砂轮磨粒完整性[43]。XIE等[44]发现放电介质类型是电火花修整效果的主要影响因素,与湿介质相比,干介质在砂轮与导电修整器之间具有更窄的脉冲放电间隙。

LU等[45]和余剑武等[46]均研究发现电火花修整可提高磨粒突出高度,促使磨粒分布更加密集且均匀。WANG等[47]采用电火花修整小球端金属基细金刚石砂轮,发现当脉冲放电能量较低时,金刚石磨粒的突出高度较低,如图11所示。

图11 电火花修整[47]Fig.11 Dressing of electric discharge[47]

1.2.4磨料水射流修整

磨料水射流修整是以高压气体或液体为动力将颗粒材料高速射流到砂轮表面,依靠颗粒动能对超硬砂轮表面产生冲击达到材料去除。

为了降低砂轮耗损和机械装备修整过程中的成本,AXINTE等[48]采用磨粒水射流对复杂型面砂轮修整(图12),与传统机械修整相比,磨粒水射流修整时间最短,仅为机械修整时间的5%,但获得的湿砂轮可能会影响砂轮磨削性能。YAO等[49]采用磨料水射流修整时发现结合剂较软、进给率降低时将导致磨槽加深。过低进给率会使大量磨粒从结合剂中脱落,恶化砂轮形貌。ZHANG等[50-51]发现磨料水射流修锐可降低磨削力和磨削力比,在金刚石砂轮表面产生可控微纹理轮廓。

(a)沟槽砂轮 (b)扇形砂轮图12 水射流修整示例[48]Fig.12 Example of water jet dressing[48]

磨料水射流修整法目前已被广泛应用于整形、修锐和清洗,其工艺设备简单、成本低、修整效率高、修整温度低可有效避免烧伤,但水射流磨料对磨床污染较大,在单独机器上修整会降低修整精度。

1.2.5超声振动修整

超声振动修整是基于超声加工技术发展而来的修整方法,近年来国内外学者研究发现该方法有利于提高砂轮表面形貌,提高砂轮修整效率和修整精度,提高砂轮磨削性能。

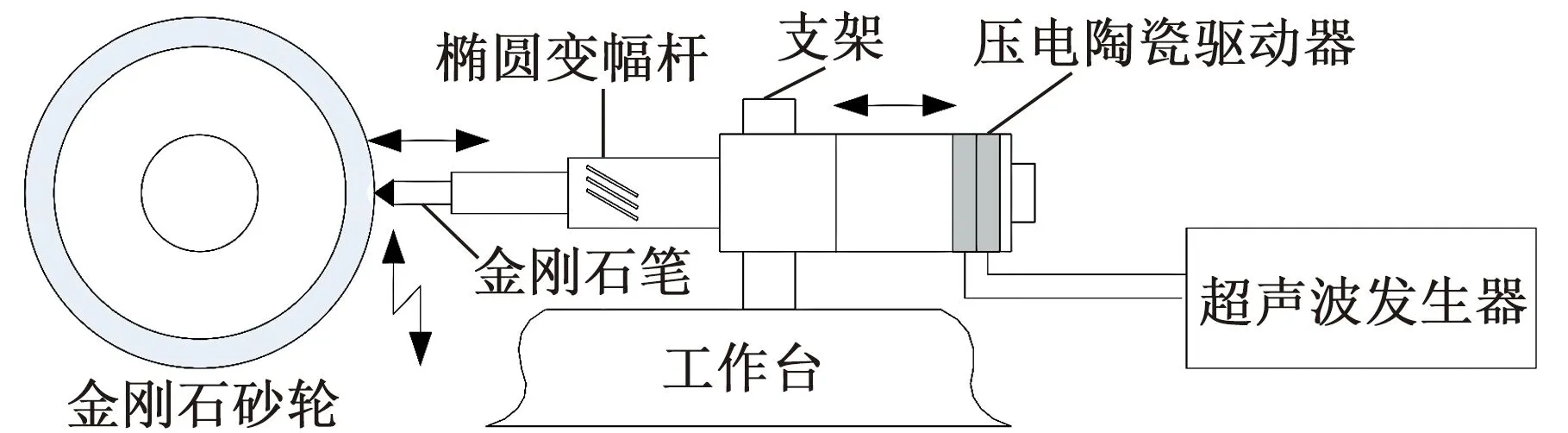

河南理工大学赵波团队对超声振动修整开展了深入研究,如图13所示,该团队采用纵扭椭圆振动修整金刚石砂轮,振动修整轴向力减小到传统修整的1/10~1/7,主切削力减小70%[52];他们建立超声振动砂轮修整模型,揭示了超声振动分离-连续修整机理[53],从纵向和切向进行椭圆超声振动修整树脂结合剂CBN砂轮,发现超声频率越高砂轮形貌越好且砂轮磨削比更高[54-55],同时发现超声振动修整砂轮微切削刃在圆周方向上分布稀疏,轴向上分布密集,振动促进切屑排出可有效减少烧伤现象发生[56]。KITZIG等[57]使用超声振动修整使磨粒多次破裂,在磨粒尖端产生较多新磨削刃,有利于提高材料去除率和修整效率,如图14所示。

图13 超声振动修整[52]Fig.13 Ultrasonic vibration dressing[52]

图14 砂轮超声修整前后磨粒3D共聚焦显微镜图[57]Fig.14 3D confocal microscope images of abrasive particles before and after ultrasonic dressing of the grinding wheel[57]

1.3 复合修整法

近年来复合修整法受到国内外学者的广泛关注,目前主要以激光-机械、电解-机械、电火花-机械、超声辅助复合修整为主,学者通过仿真分析与试验验证,不断优化修整工艺提升修整精度和效率。

陈根余等[58]、杨宏程[59]通过有限元仿真与试验验证表明了激光-机械复合修整是一种有效的超硬磨料砂轮修整方法,指出脉冲光斑重叠率是影响修整形状精度和砂轮材料去除量主要因素。

SANCHES等[60]开发具有数控补偿功能的单点电极修整系统,建立电极运动轨迹、速度数学模型以补偿电极磨损,修整试验表明修整系统具有至少90%材料去除率,如图15所示。

图15 电火花单点电极成型修整[60]Fig.15 EDM single-point electrode forming dressing[60]

YANG等[61]揭示了刀具沿椭圆运动轨迹与滚轮接触-分离修整过程,发现修整刀具前刀面与切屑间摩擦力出现反转,促进修整力减小以提高激光辅助超声振动修整效率,如图16所示。

图16 激光辅助超声振动修整金刚石滚轮[61]Fig.16 Diamond roller dressing by Laser-assistedultrasonic vibration[61]

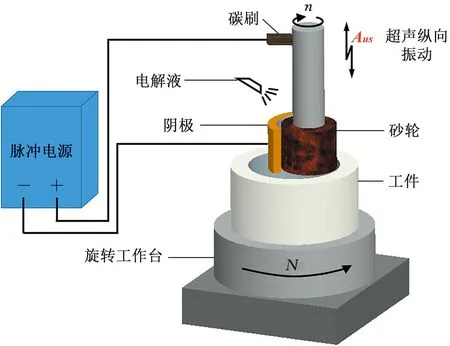

ZHAO等[62]、CHEN等[63]提出超声辅助ELID修整(图17),电源正极连接超声波振动装置,超声波振动装置连接金属结合剂金刚石砂轮,电源的负极连接弧形阴极装置,电解液注入砂轮与阴极装置之间,砂轮表面黏结材料通过电解蚀刻达到修整目的,研究发现超声振动可促进电解液循环,提高电解加工精度,提高砂轮表面氧化膜形成过程稳定性,改善砂轮表面磨粒轮廓。超声振动“空化效应”产生巨大冲击力和高速微射流,对砂轮表面产生冲刷作用,具有可提高砂轮容屑空间。研究表明超声辅助ELID磨削在线修整能显著提高加工表面质量。

图17 超声辅助ELID修整[62]Fig.17 Ultrasonic assisted ELID dressing[62]

复合修整法往往将多种修整技术组合以提高修整精度和修整效率,但复合修整法工艺复杂,修整成本高,制约了其产业化推广应用,故仍需进一步提高复合修整法的产业化适应性。

2 分析与应用

2.1 修整方法选择与分析

普通磨料砂轮、超硬磨料单层砂轮、超硬磨料多层砂轮以及不同结合剂类型的砂轮具有不同砂轮特性,合理选择应用修整方法是不同砂轮开展修整过程的基础。

普通磨料砂轮的磨料硬度相对较低、强度相对较脆、修整工具消耗慢、修整比高,一般通过一次修整可实现砂轮的整形与修锐。常见的氧化铝、碳化硅普通磨料砂轮采用传统车削、滚压、磨削修整方法可实现所需修整要求[10,12]。赵金坠等[13]采用金刚石笔修整后的微晶刚玉砂轮磨削45钢工件,表面粗糙度可达Ra1.26 μm和Rz6.551 μm。WANG等[27]使用粗粒度滚轮滚压修整,获得的D46树脂基球形金刚石砂轮形面误差约为5 μm。

超硬磨料砂轮(金刚石砂轮和立方氮化硼砂轮)硬度强度高、耐磨抗压、热稳定性高[64],采取一次修整难以同时达到整形、修锐效果,往往需要先整形后修锐。为了提高超硬磨料砂轮修整精度和效率,相关学者不断改进传统修整技术,研发新型特种修整技术,研究复合修整技术。

基于金刚石和普通材料存在强度差异,崔仲鸣等[65]将挤压结合剂断裂和微磨削微去除两种修整途径有机结合,采用具有精密回转型面的金刚石挤磨修整轮修整超硬磨料砂轮,有效解决了超硬磨料砂轮修整效率和精度难以同时获得的问题,复印片法测量砂轮圆弧尺寸为R=2.001 mm,达到精度要求。WANG等[47]采用电火花修整后的小球头金属基金刚石砂轮(SBFDW)磨削曲面复杂零件,其轮廓精度为360 nm、表面粗糙度Ra为40.2 nm。CHANG等[25]采用二维杯形砂轮修整,圆弧金刚石砂轮磨削的光学非球面工件形面误差(PV)由17.32 μm减小到8.75 μm。KITZIG等[57]使用超声辅助人造金刚石修整器修整后的电镀D251金刚石砂轮磨削碳化钨,可获得Ra<0.1 μm和Rz<0.8 μm的精密表面。

陶瓷结合剂结合强度低,磨粒在整形过程中可及时脱落,整形过程中磨粒磨损不严重,整形后一般无需再修锐,因此可用车削修整。树脂结合剂及金属结合剂结合强度高,修整磨损较严重,且没有足够的容屑空间,树脂及金属结合剂金刚石砂轮的整形和修锐往往需要分步完成。陶瓷结合剂结合强度低,可采用车削修整;树脂、金属结合剂结合强度高,修整工具磨损较快,不宜采用车削修整。

树脂结合剂砂轮具有自锐性好、磨削力小、磨削温度低等特性,树脂结合剂砂轮修整的常用方法有磨削修整和激光修整。ZHOU等[24]和陈冰等[66]均采用旋转绿碳化硅(GC)修整工具磨削修整树脂基金刚石砂轮。ZHOU等[24]采用圆弧插补滚磨修整,修整后圆弧误差、径向跳动误差和半径跳动分别从110 μm、290 μm和10 mm减小到4 μm、1.5 μm和0.2 mm,磨削获得形位误差3.50 μm、均方根值0.60 μm的非球面透镜。陈冰等[66]发现修整后砂轮形状误差约提高14倍。DENG等[38]将声发射技术引入激光修整,在径向对树脂结合剂砂轮进行修锐、切向整形。圆弧砂轮截面轮廓圆跳动误差约为22.1 μm,轴向截面轮廓位置误差约为15.4 μm,尺寸误差约为14.3 μm,圆度误差约为17.4 μm。

金属结合剂超硬磨料砂轮具备良好导电性和电解性,磨粒和结合剂物理化学性质不同,结合剂更易被熔化、飞溅或气化[67],因此电解修整、电火花修整和激光修整等常用于金属结合剂超硬磨料砂轮修整,其中大余量去除往往采用电火花放电修整,细粒度磨粒采用电解修整。邓辉等[36-37]采用碳化硅砂轮和脉冲激光对青铜金刚石砂轮进行修整,激光修整后砂轮表面磨粒脱落更少,等高性更好,出刃高度更合适。余剑武等[46]采用60°弧面电极电火花修整青铜结合剂微粉金刚石砂轮,圆跳动误差最小可达1.7 μm,砂轮磨削的试件表面粗糙度Ra可达2.273 nm,达到超精密镜面磨削质量。

单层超硬磨料砂轮具有磨粒把持力大、突出度高、结合剂强度高、砂轮表面容屑空间大、磨削性能好、使用寿命长等特点[68-69]。单层电镀金刚石砂轮由于导电性和磨削性好,常用在线电解修整、金刚石滚轮修整中。单层钎焊金刚石砂轮的修整主要是整形而非修锐,适合采用激光修整、点轮修整。ZHAO等[70]采用ELID辅助金刚石砂轮复合修整的单层镍电镀粗晶金刚石砂轮具有小于2 μm的圆跳动误差。

多层钎焊金刚石砂轮由于金刚石与钎焊合金结合强度高,磨粒把持力大,磨损的金刚石难以脱落,宜用电解修整。

WU等[41]基于电解修整多层钎焊金刚石砂轮,磨削力下降33.7%~57.9%,修整磨削残余应力仅为无电解磨削时的 38.2%~49.5%,且在线电解修整磨削的工件表面粗糙度仅为 82.1 nm。

2.2 砂轮修整检测与调控

由于砂轮逐渐磨损需要适当修整,为了避免砂轮过度磨损和机床故障停机,提高加工效率和质量控制以及降低成本,需要对砂轮磨损和砂轮修整进行监测[71-72]。目前砂轮修整检测可通过宏观磨损检测和微观磨损检测来实现,宏观磨损检测主要从测量砂轮直径、轮廓和几何跳动等方面研究,微观磨损监测通过确定磨料层能否进行有效研磨来展开研究。砂轮磨损检测方法可分为直接检测法和间接检测法。

2.2.1直接检测法

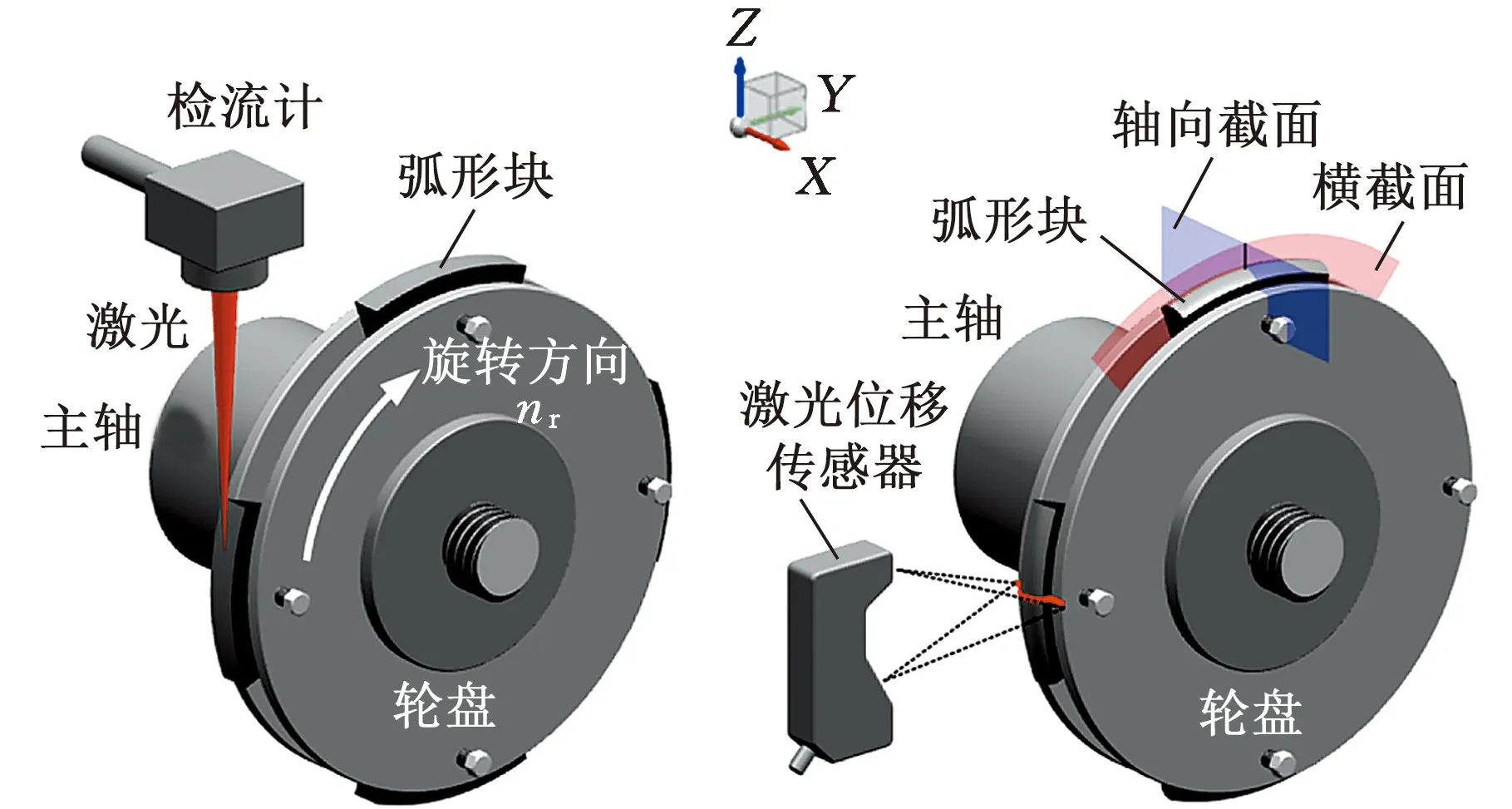

直接检测法通过光学放大直接测量砂轮状态。工人根据经验停止加工进行修整虽降低了生产效率,但直接检测法具有高空间分辨率、精度高等优点,可确定最佳砂轮修整间隔和减轻潜在的磨削烧伤[71,73]。ALEXANDRE等[73]构建了测量砂轮磨损的非接触视觉测量系统,以整体磨损面积量化砂轮磨损使砂轮磨损表征更加精确。陈根余等[74]采用CCD激光位移传感器测量青铜结合剂金刚石砂轮表面跳动,将在线检测与闭环控制结合实现砂轮脉冲激光在线修整,降低砂轮圆跳动度误差至20 μm。直接检测法主要采用视觉测量系统和CCD激光位移传感器动态检测砂轮状态,但易受磨削碎屑和磨削液的影响, 信号检测受到干扰造成失真,工业生产应用维护难度较大。

2.2.2间接检测法

间接检测法基于砂轮状态和被测传感信号(如力、功率、振动、气压和声发射等)之间的关系,通过信号收集、处理和特征分类,将特征量与砂轮磨损相关联,实现在线检测砂轮状态,避免损坏待加工零件,提高生产效率和降低生产成本[71]。BHUIYAN等[75]采用结构振动表征砂轮状态,发现修整硬砂轮和磨损的砂轮时振动信号上升更快。TANAKA等[76]采用气压传感器测量流体流动间接检测砂轮磨损和修整状态,通过背压信号的静态和动态分量检测修整过程,验证了气动传感器检测性能不受磨削液使用量的影响。

在机械加工的磨削和修整检测过程中, 基于声发射技术和数字信号处理,通过样本信号的均方根和计数统计处理,时域、频域分析,选择表征修整状态最佳频带,确定停止修整最佳时刻。人们已经开发了各种类型的磨削过程信号、数据特征提取方法和检测算法,用于不同磨削应用中的砂轮磨损监测[77]。由于声发射(AE)信号频率范围远高于机器振动和环境噪声频率范围,避免了信号干扰,声发射传感器具有较高的信噪比和灵敏度且易于安装,因此声发射技术在线检测砂轮状态被广泛应用[78]。

BADGER等[72]和赵金坠等[13]均采用声发射和电功率信号检测砂轮修整过程。BADGER等[13]发现声发射强度与修整功率成正比,量化了不同结合剂砂轮对修整效率和砂轮锐度的影响。赵金坠等[13]发现修整导程变化时,AE 信号的变化程度明显比修整功率信号敏感。陈冰等[66]提取并分析声发射信号特征信息,设定砂轮修整结束Arms阈值,确定旋转GC磨棒在线修整结束时间,使D64树脂基金刚石砂轮回转误差由41 μm减小到10 μm。朱建辉等[79]通过分析计算声发射信号的标准差值定量评估砂轮的修整状态。DOTTO等[80]基于声发射信号均方根值和计数统计选择最佳砂轮状态表征频带,快速识别砂轮表面损伤及其位置,实现砂轮修整智能控制快速响应。JUNIOR等[81]从声发射信号中获得统计数据作为神经网络算法的输入,构建砂轮修整状态预测模型,实现砂轮磨损修整智能监测。LOPES等[82]通过短时傅立叶变换(STFT)对氧化铝砂轮修整声发射信号进行时频分析,有效保证砂轮最佳性能和监测砂轮状态。ALEXANDRE等[83]通过收集和处理所选频带声发射信号, 应用频带分析和统计数据有效确定修整结束时间。

学者通过对声发射信号进行采集、分析、处理,并将特征量与砂轮磨损和修整情况相对应,构建了相应的神经网络,高效实现了砂轮在线检测与修整。

2.2.3调控补偿

为了延长新修磨砂轮的磨削时间,提高磨削效率,需要对砂轮磨损引起的轮廓误差进行补偿,实时调控提高砂轮修整精度。唐凯等[84]采用计算机数控(CNC)方法,修正NC程序补偿砂轮修整几何误差。ZHANG等[85]在非球面磨削过程中,根据提前预测的砂轮磨损数据进行相应刀具运动轨迹补偿,提高砂轮修整精度。XU等[30]提出砂轮修整状态分段表示和补偿方法,采用在线分段补偿后砂轮圆度误差减小39%,有效提高了砂轮修整精度。XIE等[86]采用自修整金刚石砂轮和固定刀具姿态角的五轴磨削虚拟球头算法代替在线修整,实现了自由曲面镜面磨削效果。

工业生产应用环境复杂,需要改进提升检测技术方法的恶劣工况适应性、通用性,可通过集成更多传感器应用分析动态效应,增强算法分析计算能力,开发具有更好开放性的、人机交互友好的、监测有效准确可靠的软件控制系统,不断增强测量系统实时闭环过程控制的稳定可靠性,实现砂轮修整检测和实时调控智能化。

2.3 问题与展望

在科学技术不断发展的基础上,砂轮修整在技术开发与创新、砂轮修整效率、修整精度稳定性等方面得到改善。但对于日益提高的加工精度、生产适应性、制造成本要求,现有修整方法存在一定局限性。

以金刚石笔为主的车削修整,由于修整力较大且不均匀,修整笔自身无修锐作用易造成笔尖快速磨损,不规则金刚石笔的自身厚度易和砂轮发生干涉,限制了其应用范围。磨削修整虽然工艺简单,但普通磨具磨损较快,导致修整时难以控制修整精度。

金刚石滚轮修整具有维修方便、技术成熟、修整精度较高等优点,但滚轮修整对设备精度、砂轮型面精度、对刀精度要求高,制造成本高。特种修整法中的激光、电解、电火花修整需配备专用电源,修整设备昂贵且维护困难,限制其产业化应用。

电解修整由于阴极工具和砂轮之间的电场、流场、电极反应动力过程的影响,加工间隙不均导致被修整砂轮表面粗糙度不理想,难以形成理想廓形。电火花和电解仅能修整基体导电的砂轮,二者修整材料去除效率低,修整速度缓慢。超声振动游离磨料砂轮修整法、激光修整法,ELID 法需配备专用的修整装置且需要特定配件,工艺复杂。电火花和电解修整存在砂轮基体导电的限制,两种修整方法所需电源成本高、材料去除效率低。

磨料水射流虽然可有效修整复杂型面砂轮,磨削性能好,但需专用设备,修整废液污染较严重。复合修整法能够满足修整精度和效率要求,但修整设备复杂、昂贵,限制了其推广应用。

总体而言,现有砂轮修整技术存在修整效率低、精度稳定保持性差、修整工具磨损快寿命低、修整废液污染环境、修整成本高、可操作性差等缺陷。国内外学者大量深入研究表明,刀具椭圆超声振动通过减小实际切屑厚度、摩擦力反向效应以及变切削角度、速度特性,可显著减小切削力,从而显著提高加工效率和加工表面完整性,并提高刀具的耐用度和加工系统的稳定性。

因此,开展经济高效、适用范围广、工序简单的修整方法是砂轮修整技术研究的重要方向,基于金刚石滚轮修整特点和二维超声振动加工技术,可从超声辅助金刚石滚轮砂轮修整方向展开探究,推动实现精密超精密磨削中稳定持久的高精度、高效率、高性能、低成本砂轮修整效果。

3 结论

砂轮修整是实现高速高效磨削、精密超精密磨削、成形磨削的关键因素。砂轮的修整方法各式各样且特点不一,本文将现有修整方法分为机械修整法、特种修整法、复合修整法展开了论述。国内外学者关于砂轮修整方面的研究主要集中在不同修整方法修整机理、修整参数对修整效果影响规律、改进和创新修整方法等方面。对于砂轮修整虽已取得大量研究成果,但在修整精度持久性、修整成本经济性、实时检测修整状态、快速响应调控修整精度等方面仍需深入探索与研究。这对实现高精度、高效率、高性能的砂轮修整,推动砂轮修整技术甚至精密超精密加工工艺水平的提高均具有重要理论意义和应用价值。