感应淬火硬化自攻螺栓失效原因分析

2021-10-29孔德群来振华周建宋伟伟

孔德群,来振华,周建,宋伟伟

北京奔驰汽车有限公司 北京 100176

1 序言

目前,汽车工业在新能源与轻量化的背景下,多元材料混合汽车结构由于存在异种材料的理化性能差异,因此低成本、高效率的创新连接技术经历着挑战与发展问题[1,2]。汽车制造行业正在应用各种材质、规格的自攻螺栓,例如,基于轻量化设计的短螺纹啮合塑料自攻螺栓[3]、可使汽车镁合金螺母材料产生应变硬化的高强度铝质自攻螺栓[4],以及汽车白车身制造中实现薄金属片紧固的热成形自攻螺栓[3],此外常用的合金钢还包括调质钢[5]、表面渗碳或碳氮共渗钢[6,7]。金属自攻螺栓连接技术在汽车制造应用中表现出优异的紧固性能,不仅同时具有攻螺纹和紧固的功能,还有良好的联接配合,以降低松动的风险。

自攻螺栓是汽车螺栓中服役条件最恶劣的一种紧固件,不但要攻入汽车车身结构件,还要保证螺栓牢固可靠地联接汽车构件,使汽车各个部件安全稳定地联接在一起[7]。汽车主机厂非常重视自攻螺栓扭矩特性和拧紧程序开发,以更好地提升装配的拧紧精度和防错效果[8],但在实际装配生产中有时也会遇到自攻螺钉攻入困难,原因既有装配因素也有螺钉本身的因素[9]。然而公开可查阅的钢质自攻螺栓失效分析案例文献特别少,本文以感应淬火硬化钢质10.9级M8自攻螺栓在装配中发生溢扣问题进行失效分析,具有一定的实践参考价值。

2 试验背景

受客户委托,对钢质M8自攻螺栓进行力学性能和物理性能检测。原来该批次螺栓在自攻螺纹作业中发生一定比例的溢扣失效问题(见图1),螺纹牙上部被整齐磨掉。而根据图样要求,自攻螺栓螺纹牙作业端部至第5~第7螺纹牙应进行局部感应淬火硬化,螺栓硬化区螺纹顶部表面0.25mm处硬度应≥450HV0.3,非硬化区应满足标准ISO 898-1—2013《碳钢和合金钢制紧固件的机械性能.第1部分:具有规定性能等级的螺柱、螺钉和螺栓.粗牙螺纹和细齿节螺纹》规定的10.9级。

图1 失效的自攻螺栓

3 试验方法

根据失效背景情况,制定试验方案如下:首先使用Optima 8000型电感耦合等离子光谱仪对螺栓失效件与同批次新件进行化学成分检测。然后使用Secotom-20型精密切割机和0.5mm厚氧化铝树脂砂轮片切取螺栓失效件与同批次新件的纵剖面试样,经热镶嵌与机械磨抛工序制得镜面金相试样。使用Dura Scan-70型维氏硬度计在螺纹牙典型位置进行硬度检测;使用Axio Imager M2m型光学显微镜观察抛光态金相试样螺纹牙处是否存在折叠、氧化腐蚀、超尺寸夹杂物、裂纹等材料缺陷,使用4%硝酸酒精浸蚀金相试样后,再次用光学显微镜观察螺栓试样的物理结构特征与金相组织状态。另取未作业过的钢件新试样,按照上述类似步骤分别进行硬度试验与金相检验。

4 试验结果与分析

4.1 化学成分分析

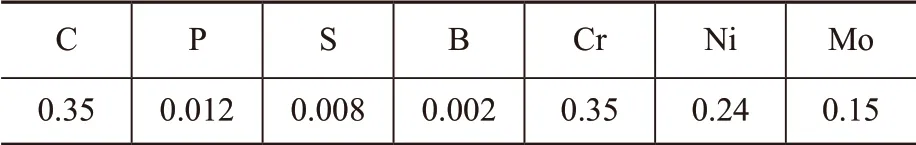

化学成分检测结果表明,自攻螺栓均符合标准ISO 898-1—2013规定的10.9级要求,见表1。从表1可看出,P、S等杂质元素未超标。

表1 自攻螺栓化学成分(质量分数) (%)

4.2 硬度检测

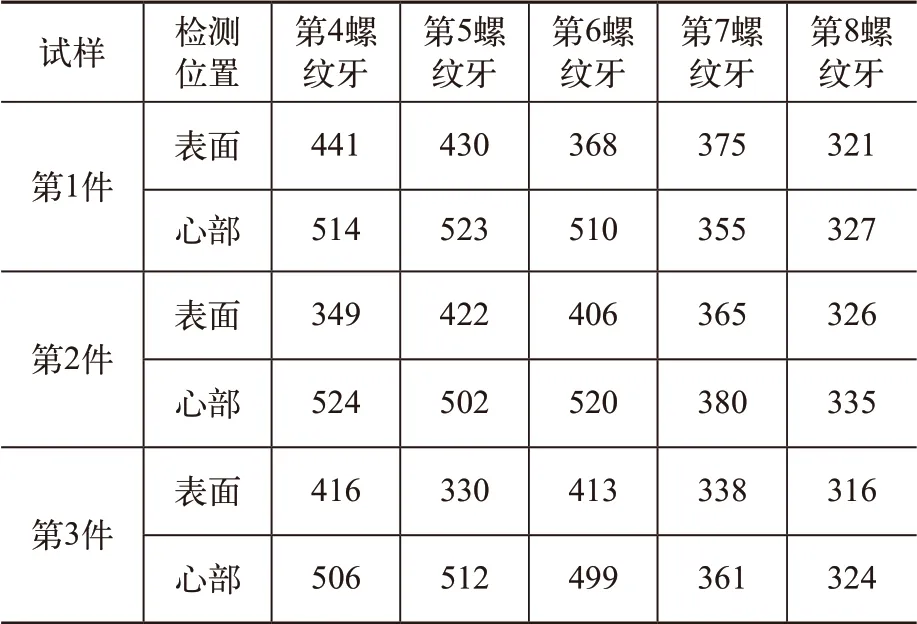

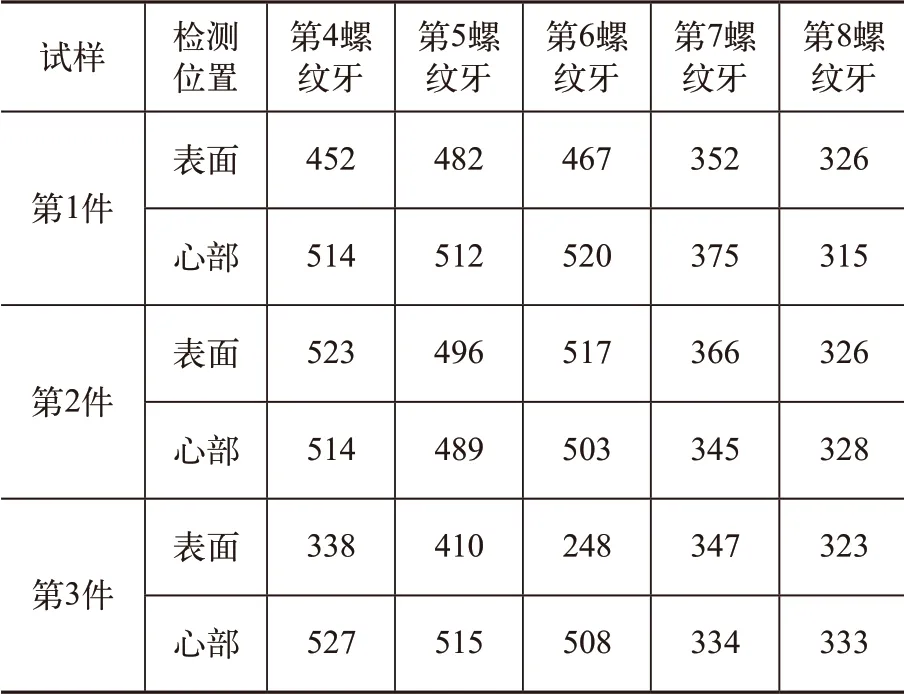

在距螺纹牙顶部表面0.25mm处检测HV0.3,螺纹心部检测HV10。根据图样要求,感应硬化区的螺纹顶部表面硬度≥450HV0.3;根据ISO 898-1—2013要求,未感应硬化区的螺纹心部硬度应达到320~328HV,表面硬度不应超出390HV,且满足表面硬度≥心部硬度-30HV,检测结果见表2、表3。

表2 螺栓失效件维氏硬度检测结果 (HV)

从表2、表3可以看出,第7螺纹是感应淬火硬化过渡带,第8螺纹代表基材原始组织的硬度水平,即原材料硬度刚刚处于标准下限之上。螺栓失效件感应硬化区螺纹心部硬度均>450HV,然而螺纹表面硬度在不同工件之间甚至同一工件不同螺纹之间的波动较大,均<450HV,不合格,且螺纹表面与心部硬度差异较大。螺栓新件感应硬化区螺纹心部硬度均>450HV,不同工件之间的表面硬度差异明显,大部分合格,少数不合格(如第3件)。

表3 螺栓新件维氏硬度检测结果 (HV)

此外,被作业工件的硬度较为均匀,平均值为221HV,符合规范要求,见表4。

表4 被作业工件维氏硬度检测结果 (HV)

4.3 金相检验

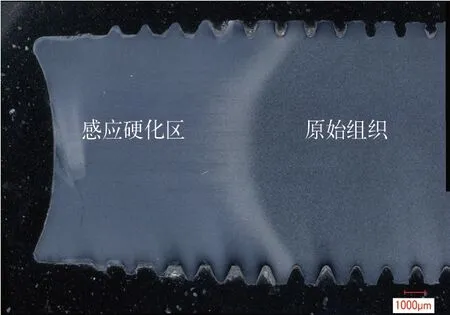

图2显示了具有代表性的螺栓失效件纵剖面作业端的浸蚀态照片,从中可以看出,感应硬化区与原始组织之间有明显的过渡带,感应硬化区边缘位于第7螺纹,与硬度检测结果呈现的规律是一致的,满足图样规定的硬化长度要求。攻螺纹作业发生溢扣失效后,感应硬化区和原始组织区的螺纹牙顶部同时被整齐磨掉。

图2 螺栓失效件纵剖面(局部,浸蚀态)

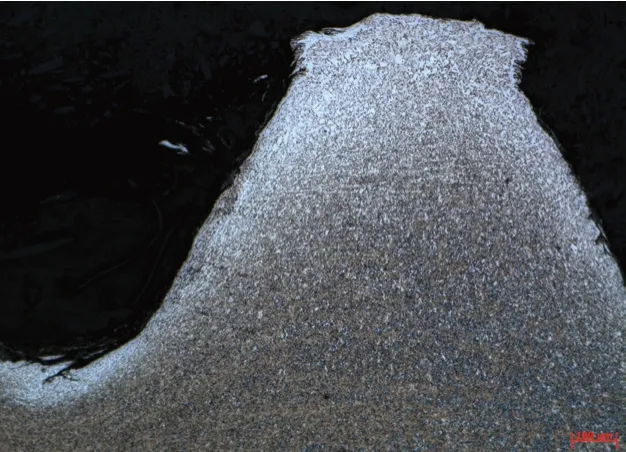

在失效螺栓未硬化原始组织区检查未发现超尺寸夹杂物、折叠、裂纹等材料缺陷,仅在中径线以上表面处断续存在轻微脱碳层(见图3),且脱碳层深度仅为0.07mm,符合标准ISO 898-1—2013相应要求。螺纹心部的金相组织为均匀回火索氏体(见图4),无粗大晶粒。以上结果证实,在感应淬火前,螺纹具备正常调质态的原始组织,无超标原材料缺陷存在。

图3 未感应硬化螺纹的原始组织

图4 未感应硬化螺纹心部的原始组织

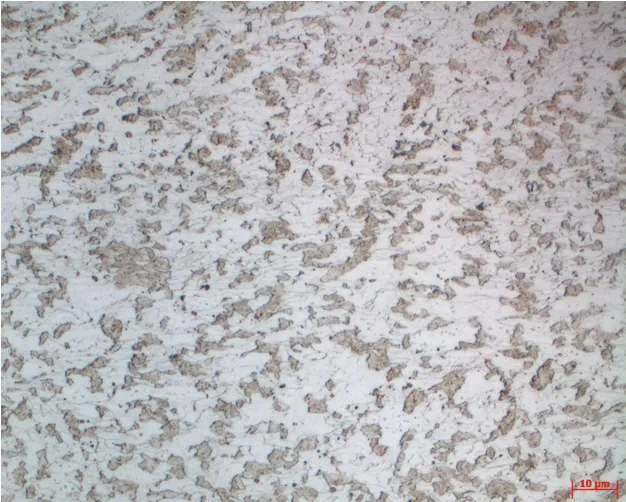

图5所示为溢扣失效的感应硬化螺纹的金相组织,螺纹牙侧面、顶部、底部均存在一定深度的脱碳层,螺纹未脱碳层高度不足牙型高度的1/3,不能满足标准ISO 898-1—2013要求的螺纹未脱碳层高度应不低于2/3牙型高度。最严重视场内全脱碳层深度达到0.070mm,远高于ISO 898-1—2013要求的全脱碳层深度应≤0.015 mm。图6所示为距顶部0.25mm处宽度中点的金相组织,该位置属于部分脱碳层区,白色铁素体基体上弥散分布着细小的岛状马氏体组织。软相铁素体占主体,极大地降低了螺纹牙的材料硬度,阐释了表2中失效件感应硬化区螺纹表面硬度偏低的原因。由于每个螺纹的脱碳程度并不是均匀的,因而脱碳螺纹之间硬度波动较为明显。在脱碳区域补充测试了维氏硬度,螺纹顶部0.12mm处硬度只有171 HV,远低于被作业钢件的硬度;距顶部0.25mm处宽度中点位置硬度238HV,仅与被作业钢件的硬度水平大致相当,并不具备力学性能优势。在自攻螺纹作业的拧紧力作用下,这样的螺纹牙易发生挤压变形以及后续磨损破坏。

图5 失效螺栓感应硬化区金相组织

图6 螺纹部分脱碳层金相组织

值得注意的是,螺纹牙底部在感应淬火热处理后出现较多的微裂纹(见图7),裂纹源处外表面存在长条形氧化物,且裂纹侧边基体发生明显的脱碳。由此推测,感应热处理升温速度过快,且硬化温度偏高,感应加热过程热应力造成裂纹的产生,继而裂纹两侧发生氧化脱碳,形成多边形铁素体。然而,螺纹牙底部的热处理微裂纹与脱碳层对此次溢扣失效几无贡献,但从长期服役条件看,即使不发生攻螺纹溢扣也会显著影响螺栓的使用寿命。感应淬火裂纹的形成原因可能在于加热速度过快[10]、加热温度过高[11-13]、加热时间过长[14]等。在实际生产中,当设备功率过高时,可采用降低比功率;增加工件与感应器之间距离;断续加热法等[15]方法,来保证零件表面在不过热条件下获得较深的加热层。

图7 螺纹牙底部感应淬火裂纹与脱碳

在对螺栓新件抽检过程中发现,并非所有件都有感应淬火脱碳问题,仅部分试样存在类似问题。这表明,该发货批次螺栓最可能是由不同生产批次的螺栓混合在一起,仅个别批次螺栓在感应热处理过程中因存在工艺不良而造成螺纹发生严重脱碳。

此外,被作业钢件的金相组织以铁素体为主,弥散分布粒状珠光体,符合规范要求,纤维状加工流线特征清晰可见,如图8所示。

图8 被作业钢件的金相组织

5 结束语

综上分析可知,自攻螺栓的化学成分合格,原始组织为常规回火索氏体组织,未发现异常原材料缺陷;被作业钢件的金相组织与硬度符合要求;综合判断,部分批次螺栓溢扣失效原因在于感应淬火热处理工艺过程不合理,感应加热温度过高,硬化后螺纹发生严重脱碳,造成螺纹硬度偏低,甚至少数工件还存在微裂纹。因此,螺栓制造商应加强热处理工艺过程控制,同时严格执行质量检测与放行标准。