支承辊锻造横裂纹分析研究

2021-10-29杨威王昂高鑫

杨威,王昂,高鑫

1.中钢集团邢台机械轧辊有限公司 河北邢台 054000

2.轧辊材料国家重点实验室 河北邢台 054000

1 序言

裂纹是当前影响锻造生产发展和锻件质量的突出问题,也是锻造行业所研究讨论的重点内容。随着新材质和锻造工艺的研究,锻造中的裂纹也呈现诸多不同的表现形式,如密集龟裂、纵裂及横裂纹等。2019年VC支承辊产品锻造镦粗时纵裂纹较为严重,人工清理难度大。通过对生产工艺优化,提高夹杂物控制及钢锭表面质量后裂纹得到明显改善,但锻造过程仍存在横裂纹问题。

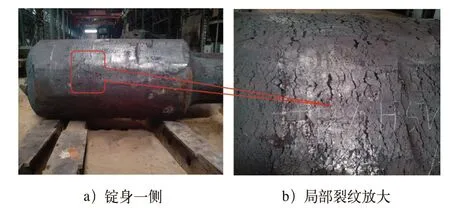

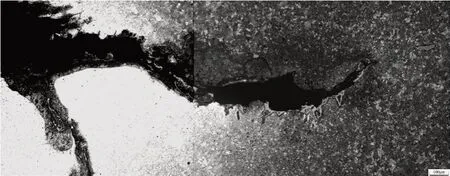

我公司VC钢锭采用天然气加热,加热温度1240~1260℃,VC钢锭吨位较大,一般在50t以上,采用三火次锻造、第一火次冒口压钳把;第二火次墩粗、拔长;第三火次成品锻造。一般VC钢锭在第二火次拔长后,表面会出现密集的横裂纹特征,且在一侧表面较为明显,而该类裂纹在墩粗过程中不明显。第二火次拔长后,钢锭表面密集裂纹状态如图1所示。

图1 钢锭表面密集裂纹状态

该支钢锭在第二火次锻造完毕,装炉退火处理后,对表面进行取样检测。

2 过程返查

一般认为出现横裂纹或面积性龟裂与两方面有直接关系。

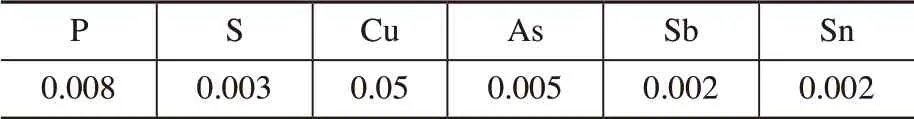

1)残余元素超标,包括Cu、As超标等,在镦粗或拔长过程中会出现面积性龟裂[1]。因此,对裂纹严重的区域进行取样,光谱分析结果见表1。

表1 裂纹严重区域光谱分析结果(质量分数)(%)

经化学成分检测,未发现明显有害元素超标的现象。

2)锻造加热温度过高所导致的过烧。早期,锻压分厂在钢锭加热过程中曾出现一侧过烧所导致的严重纵裂问题,钢锭改锻后损失严重,但此支钢锭镦粗过程未发现裂纹,返查加热温度并未发现超标现象。

3 检测分析

3.1 金相分析

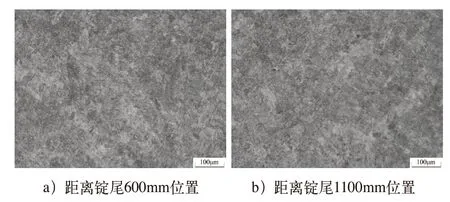

(1)正常位置 在钢锭表面无裂纹位置检测金相,打磨亮点深度1~2mm,组织为珠光体+少量碳化物,未发现夹杂物[2],如图2所示。

图2 表面无裂纹位置金相检测

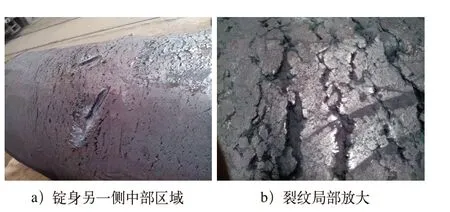

(2)缺陷位置 在钢锭表面裂纹严重区域检测金相组织(共3点),打磨亮点深度4~5mm,组织为铁素体,未发现夹杂物,如图3所示。

现场金相检测时,发现整个视场中均为铁素体组织,未发现珠光体组织,且脱碳层深度明显比正常部位要深。

(3)缺陷位置取样 对钢锭表面裂纹严重的区域进行取样,位置如图4所示。

图4 钢锭表面裂纹

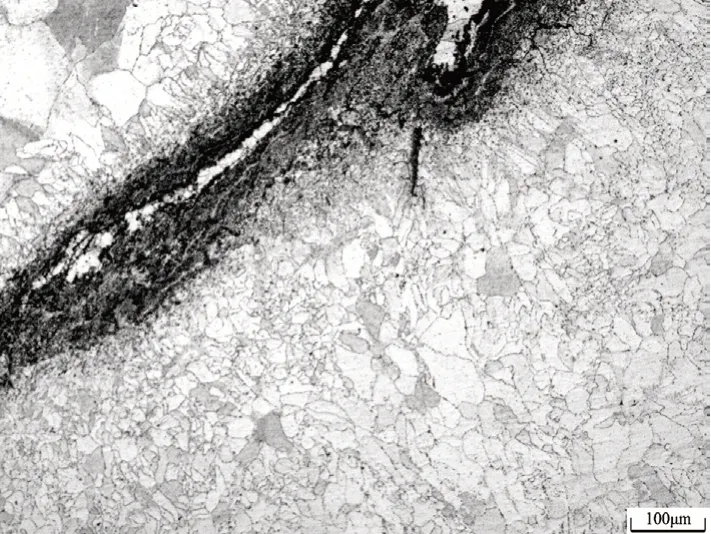

对所取试样进行高倍金相检测,如图5所示,标示区域为铁素体组织。使用直尺测量,如图6所示,裂纹附近的铁素体组织(图5中亮点区域)深度9~10mm,宽度约10mm。

图5 标示区域为铁素体组织

图6 铁素体组织深度

对比图7、图8两张照片可以看出,其裂纹两侧的铁素体组织区域大小明显不同,且图5(红线)中标出的区域为铁素体组织外,其他均为珠光体组织。试样金相显示铁素体区域的晶粒度为6~10级。重新将钢锭表面检测出铁素体组织的亮点深度,打磨至10~12mm,检测出珠光体组织。

图7 裂纹位置的组织变化情况

图8 铁素体组织

3.2 电镜分析

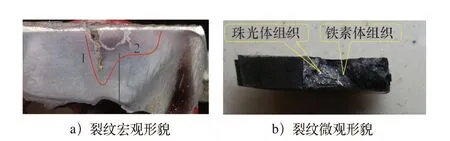

裂纹的右侧(下部黑线标识)压断后,检测断口的微观形貌,如图9所示。

从图9可以看出,珠光体组织区域与铁素体组织区域的金属光泽明显不同。对断口位置进行电镜检测,如图10所示。

图9 裂纹形貌

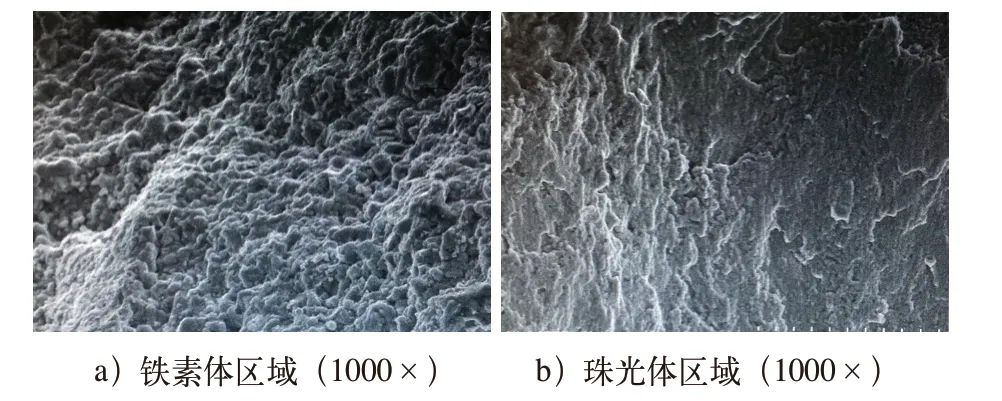

断口照片表明,图10a中出现疑似石状断口形貌[3],图10b中珠光体区域断口未发现解理组织,但断口表现出钝化迹象。

图10 断口位置电镜检测

4 分析

1)钢锭表面存在严重横裂纹的一侧,现场金相共检测5点(正常位置2点,裂纹位置3点)。发现正常位置的2点均为珠光体组织,而裂纹位置的3点均为铁素体组织,表明钢锭表面横裂纹存在的区域表层均为铁素体组织。

2)试样断口显示并非脆性断口的解理组织,铁素体与珠光体区域均出现过热迹象。

3)金相检测裂纹中发现的氧化皮,可能为墩粗过程中,由于钢锭表面组织问题造成流动性较差,在后续拔长时,部分氧化皮可能被压入裂纹中。

5 结束语

钢锭表面横裂纹区域存在10mm深的铁素体组织,高温锻造性能较差以致表面形成密集横裂纹,主要原因为钢锭与烧嘴的对应位置及炉膛局部的气氛有一定关系[2,4],需对钢锭放置的位置进行规范要求,并定期对炉膛气氛均匀性进行检测。