基于ANSYS的管壳体卡口器工作原理仿真分析

2021-10-29李红军

李 旭,李红军,杨 康,周 啸

基于ANSYS的管壳体卡口器工作原理仿真分析

李 旭,李红军*,杨 康,周 啸

(武汉纺织大学 机械工程与自动化学院 ,湖北 武汉 430200)

电雷管卡口工序中存在由于密封不严而产生哑弹的情况,影响电雷管的自动化装配和批量化生产,本文以电雷管卡口器为研究对象,建立电雷管卡口器有限元模型。借助有限元分析软件ANSYS,对卡口器工作原理进行有限元仿真,检验卡口器结构强度,为进一步了解卡口缩径成型作用机理,对管壳体径缩量变化以及卡口密封性(接触压力)做详细分析。

金属管壳;应力应变;径缩量;密封压力

电雷管主要由基础雷管、火药以及引火元件头三个部分组成。电雷管装配中的卡口工序是指在基础雷管内装填火药,然后导入引火元件头, 借助机械设备挤压雷管壳,实现电雷管的密封。

我国工业雷管产能已达37亿发,应用前景广阔。李强针对我国雷管装配自动化程度低,各工序间信息需要人员传递的现状进行了剖析,探讨了卡口自动化设备的发展方向[1]。周大鹏对电雷管包装环节进行研究,提出了一种自动化包装设计生产线[2]。刘亚文针对电雷管装配自动化程度低,装配环境存在对人员造成伤害的情况,提出了一种基于PLC的人机隔离工业电雷管智能并行装配系统[3]。阎巧玲等通过对实际生产应用中电雷管瞎火失效的案例进行分析,探讨了瞎火原因[4]。李红军等对管壳体单工多力点挤压塑变模型进行研究,探讨了挤压推力作用点的位置对卡口质量的影响[5]。但目前针对雷管装配的仿真分析几乎没有,本文从详细了解雷管装配环节的力学特性出发对卡口器进行研究。

1 电雷管卡口器模型构建

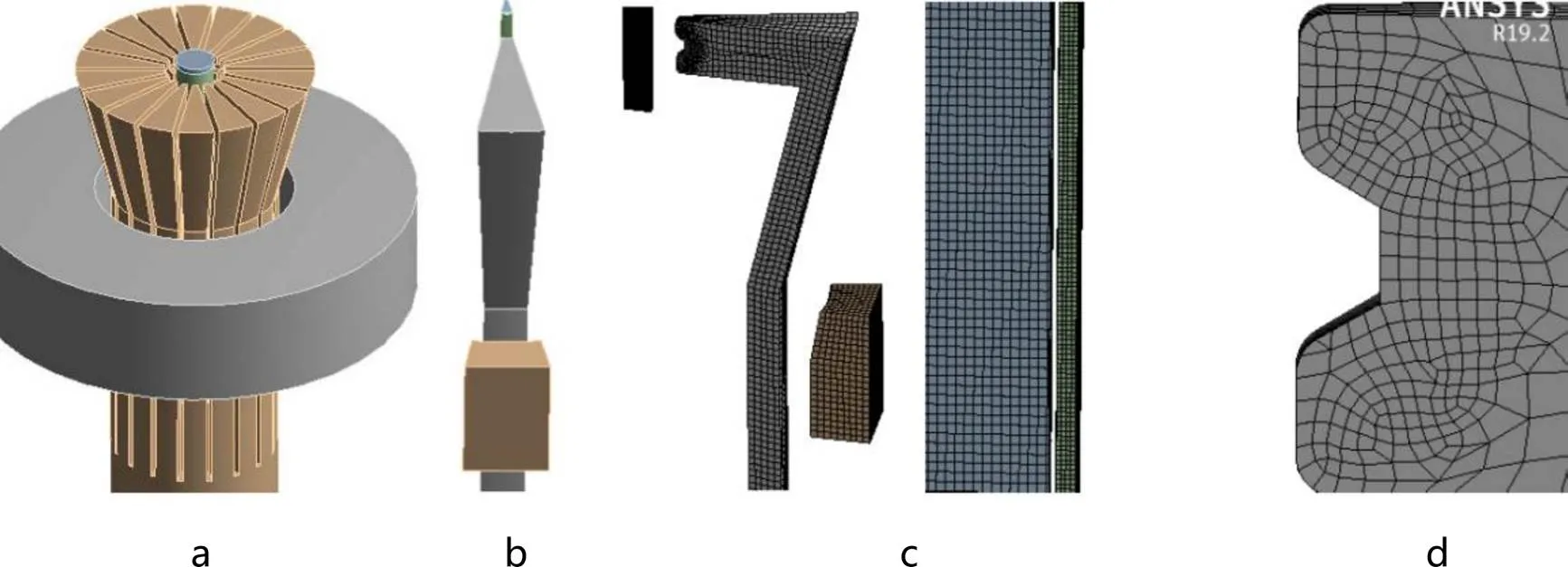

1.1 卡口器三维模型

电雷管卡口机模型简图如图1所示,工作流程为:雷管金属壳4由管壳运输模块3运送到装配工位后,固定在底座上的增压气缸7推动挤压活动板6向上运动,挤压活动板上的推力挤压孔2对挤压器5(图2中的3)的顶端部分产生挤压力,挤压器5顶端向内收缩并挤压金属壳4,完成挤压后增压气缸7向下运动,完成雷管壳的卡口密封工序。

图1 卡口机模型简图

图2 卡口器模型

根据卡口机的工作原理,取图1中的4雷管壳、5挤压器和6挤压活动板,并对推力活动板做一定的简化,构建电雷管卡口器模型如图2所示,为方便看到图2中的密封塑料塞1,挤压器3的装配与实际生产中反转了180°。

1.2 卡口器有限元模型及简化

将图2卡口器模型导入ANSYS中的静力学模块如图3a所示,整个模型呈轴对称分布,且挤压器上端一共为18瓣,为加快计算效率简化模型,现对模型以中心轴切分18份[6],取其中的一份如图3b进行分析。

图3 有限元模型

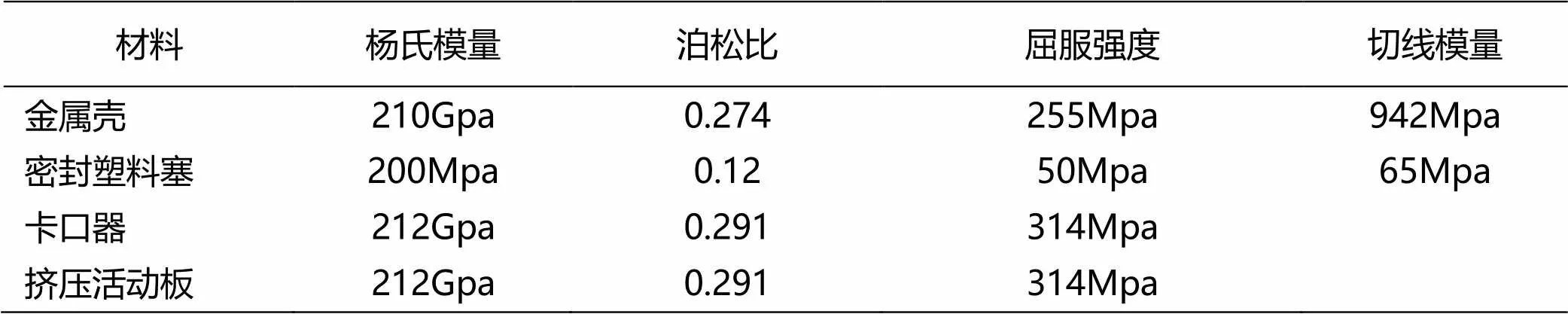

对可能出现应力突变的边线和尖角做圆角处理,防止求解过程中出现非线性不收敛的情况,划分网格如图3c所示,对关键求解部位进行网格细化保证分析精度和质量[7-9]如图3d所示。卡口器材料参数如表1所示:

表1 材料力学性能

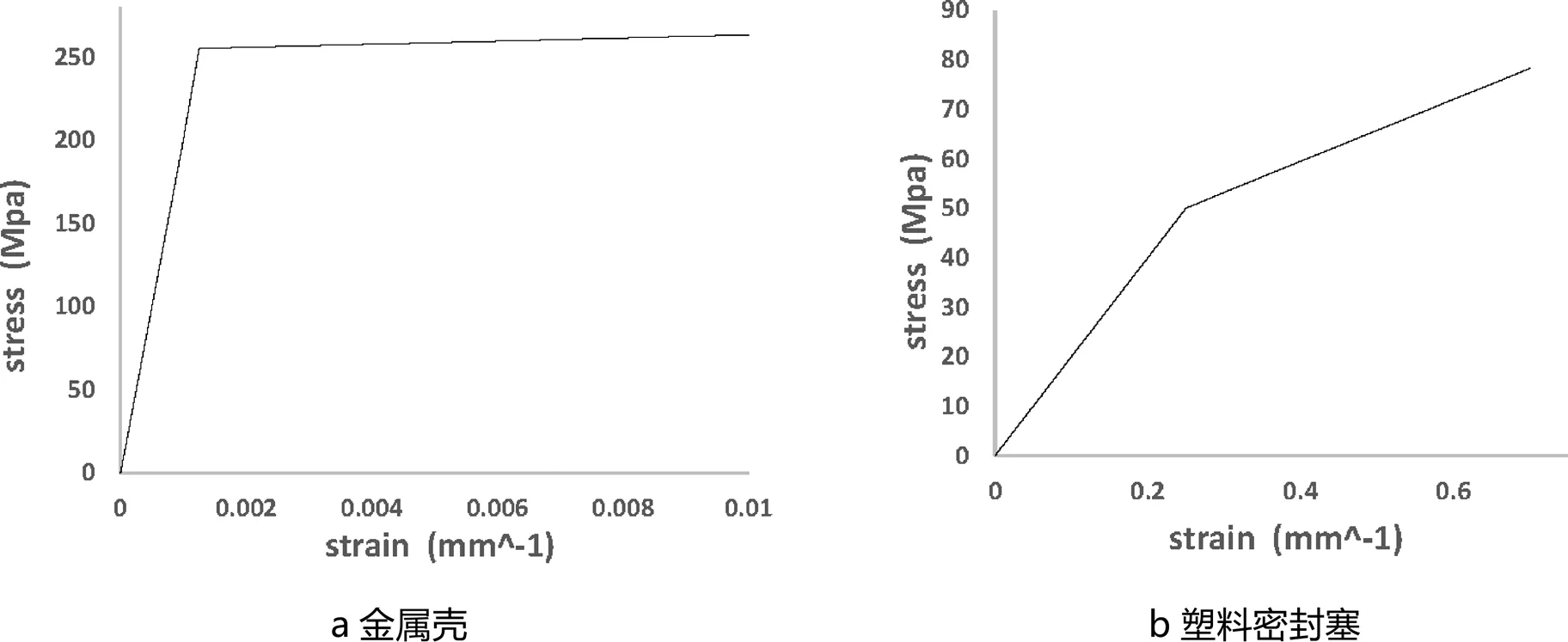

雷管金属壳材料选用Q255(GB/T700-1988)碳素钢,密封塑料塞材质为高密度聚乙烯树脂(GB 11116- 1989),金属壳与密封塑料塞选用双线性等向强化材料模型[10]如图4所示,挤压器和挤压活动板材质为35钢(GB/T699-1988)。

图4 双线性等向强化模型

1.3 卡口器有限元模型边界条件

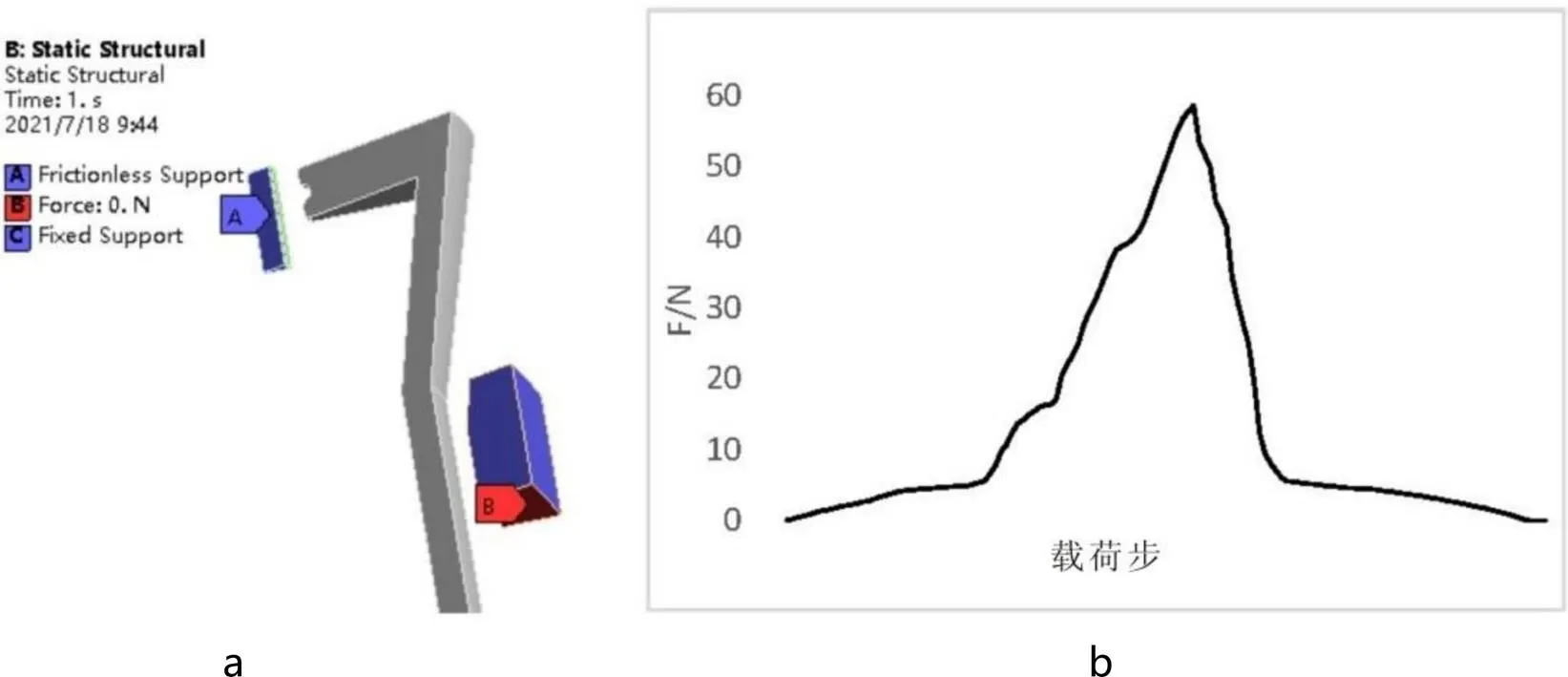

有限元模型的边界条件如图5a所示,在A蓝色部分添加无摩擦约束,限制约束面的法向运动,保证简化后模型与简化前模型的结构边界具有一致性。在B红色部分施加垂直向上先增大后减小的力,力随载荷步的详细变化情况如图5b所示(力为实际挤压力的十八分之一),初始阶段挤压器还没有与金属壳接触,力增加的比较缓慢,挤压器与金属壳接触后,力开始迅速增大,卸载过程与加载过程相反。在挤压器底部添加固定约束,并将所有接触面设置为无摩擦接触。

图5 边界条件

2 塑性力学理论分析

2.1 Mises屈服准则

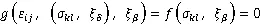

各项同性材料,即材料在塑性变形之前屈服条件与材料的取向无关[11],因此屈服条件可以表达为:

或表示成应力张量不变量的函数:

净水压力不影响材料的塑性性质。这时,屈服条件只与应力偏量有关,(2)式可进一步化简为:

当满足Mises屈服准则时有:

材料的应变比能可写为:

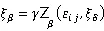

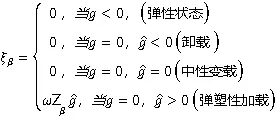

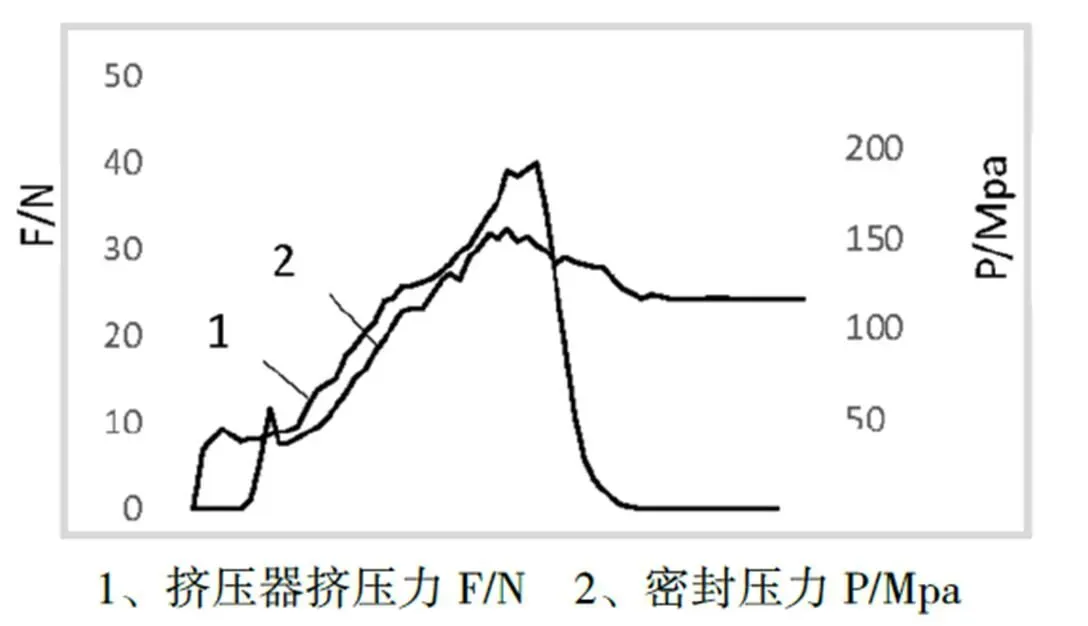

2.2 本构关系

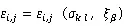

这时应力与应变的增量即变化率为:

将(9)、(10)两式分别带入(12)得到应变、应力空间的加载面:

在弹性空间中,应力和应变的加载面具有一致性,则有:

产生新的塑性变形时内变量会有相应的改变,设内变量的演化方程为:

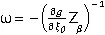

将其带入上式,可求得:

令:

从而有:

其中:

3 有限元仿真结果分析

3.1 挤压过程应力变化分析

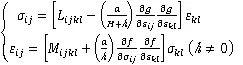

卡口器工作过程如图6所示,a—c为卡口器的加载过程,d—e为卡口器卸载过程。从图中可以看到电雷管卡口工序中,挤压器在推力的作用下发生完全弹性变形。加载过程的最后阶段如图6c所示,最大等效应力为565.58Mpa,集中在金属壳受挤压部位的上端。完全卸载后如图6e,雷管壳卡口部位最大残余应力为526.91Mpa。从图6中可以明显看到雷管壳上端卡口应力和残余应力均大于下端卡口,这是因为卡口器工作过程中,挤压器上端发生了一定的倾斜造成的,在后续的挤压器设计方案中,可以让挤压器上端向上偏转一定角度,以达到更好的卡口效果。

当推力活动板运动到最顶端时,卡口器各部分等效应力分布如图6f所示。挤压器下端弯曲部位的应力呈两侧分布,内测和外侧的应力较大,中间面的应力较小,这与弹性力学中纯弯梁中间面的应力最小相吻合。卡口器顶端与活动板接触部位等效应力最大,最大等效应力为255.9Mpa,小于材料的屈服强度314Mpa,卡口器的设计满足工作强度要求。

图6 应力变化过程

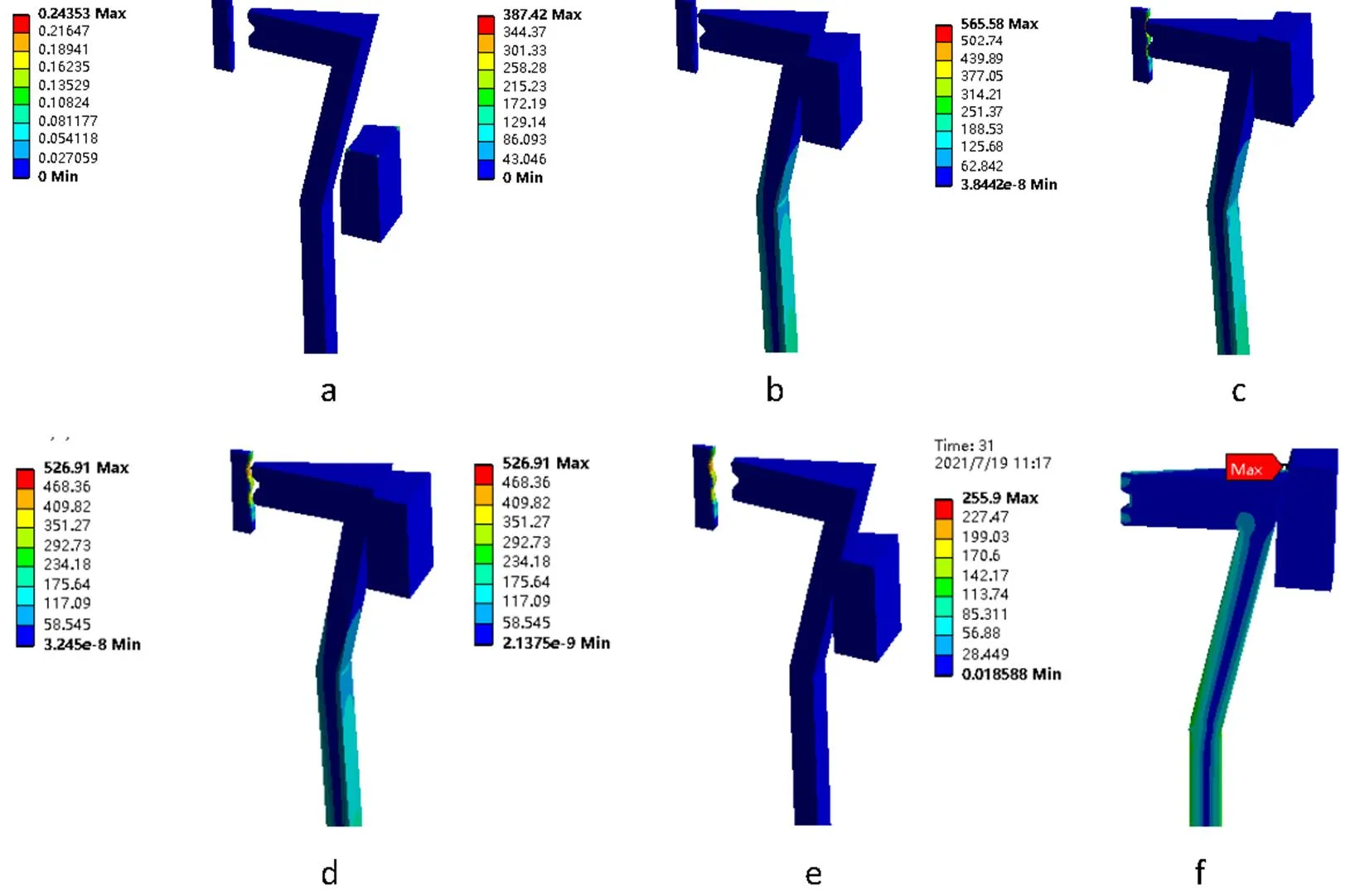

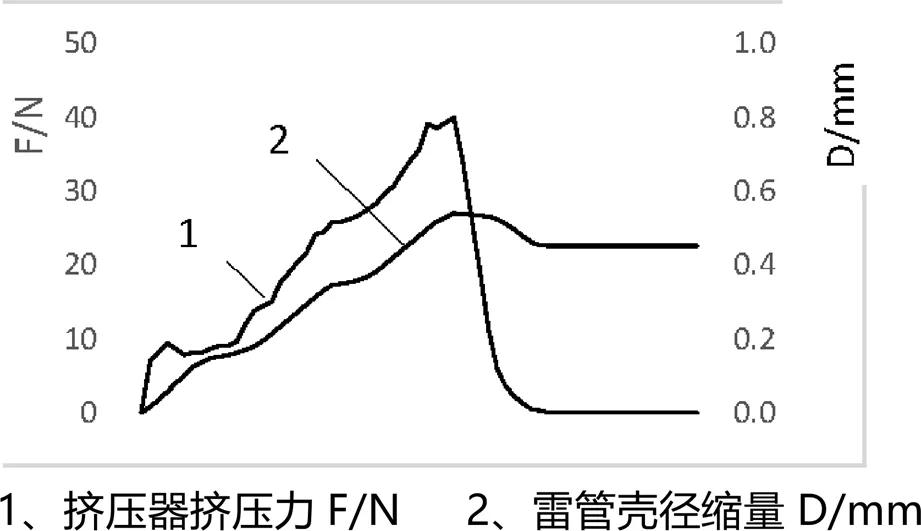

3.2 雷管壳径缩量和密封性变化分析

为了更好的了解卡口工序中,卡口密封成型机理。现对挤压器工作过程中,产生的挤压力对雷管壳径缩量和密封压力的影响进行详细研究分析。

图7 雷管壳残余径缩量

图8 挤压力与雷管壳径缩量变化

管壳体卡口区域残余密封压力如图9所示,最大密封压力为131.56Mpa,上端卡口的密封压力明显大于下端卡口的密封压力。两道卡口的密封压力均大于25Mpa,可以保证雷管的密封性。电雷管卡口挤压器产生的挤压力与卡口密封压力之间的变化关系如图10所示,初始密封压力为零,当力增大到10N(挤压力为180N)时,雷管金属壳与密封塑料塞发生接触,最大密封压力出现较快增长,当压力达到塑料塞的屈服强度50Mpa后,密封压力略有减小后缓慢增大,卸载后最大残余密封压力为131.56Mpa。

图9 残余密封压力

图10 挤压力与密封压力变化

4 结论

本文以电雷管卡口器卡口工序为对象,借助有限元分析软件ANSYS,建立电雷管卡口器有限元模型并求解,检验卡口器的结构强度,研究管壳体缩径成形机理,详细分析挤压器产生的挤压力对金属壳径缩量和卡口密封压力的影响,得到以下结论:

(1)卡口工序中,卡口器的最大等效应力为255.9Mpa,小于材料的屈服强度314Mpa,满足设计要求。

(2)卡口工序中,雷管壳的径缩量存在明显的屈服阶段,屈服挤压力为9N(实际工作挤压力162N)。

(3)卡口器挤压工作完成后,两条卡口的残余密封压力均在25Mpa以上,保证了卡口密封质量。

(4)卡口工序中,由于挤压器的倾斜导致雷管壳上端卡口的等效应力和残余密封压力均大于下端卡口,为后续挤压器的设计提供了改进思路。

通过分析得到电雷管金属壳各力学特征之间的关系和分布变化情况,验证了卡口方案的可行性,为电雷管卡口工序提供了有限元仿真数据支撑。

[1] 李强. 电雷管卡口设备的自动化剖析[J]. 企业技术开发, 2016,35(11): 97-98.

[2] 周大鹏.电雷管全自动包装线的设计[J]. 煤矿爆破, 2017, 06(6): 1-4.

[3] 刘亚文,李飞,周志远,等. 基于PLC的工业电雷管智能并行装配系统研究[J]. 工业安全与环保, 2018, 44(5): 75-78,24.

[4] 阎巧玲, 许勇, 张凯. 某型煤矿许用电雷管高段瞎火原因的分析及改进[J]. 火工品, 2016,(01): 15-18.

[5] 李红军,严龙,闫久江,等. 管壳体单工多力点挤压塑变模型研究[J]. 机械研究与应用, 2014, 27(3): 17-19,22.

[6] 王旭飞,刘菊蓉,刘春荣,等. 管道有限元网格生成方法研究[J]. 煤矿机械, 2009, 30(7):44-46.

[7] 杜亮坡,郭磊,东志红,等. 有限元网格精度对汇气管大开孔补强计算的影响[J]. 化工机械, 2013, (6): 808-810.

[8] 王宇, 卢玲, 李文韬. 基于Ansys的有限元网格划分方法应用研究[J]. 起重运输机械,2014, (3): 53-56.

[9] 屈新,郑宏,苏立君,等. 基于最佳质量网格的薄板问题的非协调流形方法[J]. 计算力学学报, 2016, 33(6): 819-825, 845.

[10] 石柱,项超群,上官兴,等. 钢桁梁桥新型波形钢-RPC组合桥面板非线性有限元分析[J]. 中外公路, 2019, 39(5): 86-92.

[11] 王仁,黄文彬,黄筑平. 《塑性力学引论》(修订版)简介[J]. 教学与教材研究, 1995, (04):40-41.

Simulation Analysis of Working Principle of Tube Shell Bayonet Machine Based on ANSYS

LI Xu, LI Hong-jun, YANG Kang, ZHOU Xiao

(College of Mechanical Engineering and Automation, Wuhan Textile University, Wuhan Hubei 430200, China)

In the extrusion and sealing process of electric detonator, there is a situation of dumb bombs due to poor sealing, which affects the automated assembly and mass production of electric detonators. This paper takes the electric detonator extruder as the research object, establishing the finite element model of electric detonator extruder. With the help of the finite element analysis software ANSYS, simulating the working principle of the extruder by finite element method. Testing the structural strength of the detonator extruder, in order to better understand the mechanism of bayonet redeced diameter forming,analysing the change in diameter shrinkage of the metal shell and the sealing performance (contact pressure) of the bayonet during the extrusion process in detail is conducted.

metallic circular shell; stress and strain; diameter shrinkage; sealing pressure

TU751.9

A

2095-414X(2021)05-0040-06