“深海一号”能源站钢悬链立管总体方案研究*

2021-10-28贾鲁生

贾 旭 贾鲁生 黄 俊 刘 毅 李 达 李 刚 易 丛

(中海油研究总院有限责任公司 北京 100028)

陵水17-2气田位于海南岛三亚东南150 km的陵水海域(水深1 220~1 560 m),被钻探证实是千亿立方米优质高产大气田[1],采用水下生产系统回接深水浮式生产平台对该气田进行开发,是在中国海域首次采用典型深水开发模式进行开发的自营深水气田。

立管系统是海底油气与浮式生产平台的唯一通道,是深水油气田生产设施的重要组成部分。良好的立管设计方案,不仅可降低自身成本,对油气田总体开发同样具有积极的影响。国际上,深水立管最大应用水深已达到2 900 m,立管类型涵盖挠性立管、钢悬链立管、自由站立式立管和浮筒支撑式立管等多种形式。国内对深水立管设计理论开展了多年研究,但目前国内海上油气田采用的立管主要为水深500 m以浅的挠性立管,针对1 500 m水深立管的实际工程应用研究还鲜有涉及。

本文对陵水17-2气田半潜式生产平台——“深海一号”能源站立管系统形式选择、总体布置方案设计、强度和疲劳分析等进行系统论述。研究成果为陵水17-2气田的顺利开发提供了强有力的技术支持,相关经验做法可为类似深水油气田开发工程钢悬链立管设计提供参考。

1 立管总体方案选择

1.1 不同浮式平台深水立管选型

陵水17-2气田4个井区之间距离较远,水下井口布置以分散井口为主、集中井口为辅的方案[2]。浮式平台西侧4口井通过2根φ273.1 mm的立管回接至浮式平台,平台东侧3口井通过2根φ323.9 mm的立管回接至浮式平台[3]。此外,由浮式平台至水下分配单元布置1根φ168.3 mm乙二醇(MEG)立管和1根动态主脐带缆。处理后的天然气通过1根φ457.2 mm外输立管和海底管道输送至崖城-香港天然气管道(图1)。

图1 陵水17-2气田总体布置

深水油气田开发项目中所选定的立管形式将决定浮式平台的运动要求,从而影响浮式平台总体尺度,并影响平台系泊以及水下管道系统的总体布置。在陵水17-2气田开发项目中,挠性立管技术适用,但由于立管管径较大,根据目前挠性立管生产能力和供货记录,φ323.9 mm及以上管径的挠性立管存在限制。此外,挠性立管重量通常重于同等外径和压力等级的钢质立管,对浮式平台的载荷高于钢质立管,且材料费用较高。自由站立式立管目前在西非海域、墨西哥湾海域均有应用,具有良好的运动解耦性能,但结构复杂,海上安装过程繁琐,费用相对较高。缓波钢悬链立管通过采用分散式浮力块使立管形成缓波形,具有良好的运动解耦性能,可显著改善立管触地点疲劳,但动态管缆干涉风险高,且须采用J形铺管船安装,但目前国内没有J形铺管船,可选用铺管船资源受限。自由钢悬链立管(SCR)结构形式简单,是深水油气开发工程的首选立管形式[4],可采用S形铺管船安装,能充分发挥国内施工资源在陵水17-2气田开发中的作用。自1994年壳牌公司在美国墨西哥湾872 m水深的张力腿平台Auger上安装世界第一根钢悬链立管以来,钢悬链立管最大应用水深已达2 150 m,最大应用管径达609.6 mm。综合考虑管径限制、结构复杂程度、安装资源以及经济性等因素,优先考虑选用自由钢悬链立管。

陵水17-2气田开发方案比选阶段,将船型FPSO、SPAR、圆筒形FPSO和半潜式生产平台纳入比选范围。船型FPSO垂荡和纵摇显著,立管触地段垂向运动速度大,自由钢悬链立管无法应用,需采用挠性立管或缓波钢悬链立管;SPAR平台可适应自由钢悬链立管,但船体安装包括拖航、浮卸、安装螺旋板、湿拖、扶正等,且上部模块安装和调试复杂,投资较高;通过增加吃水定制船型,圆筒形FPSO具备自由钢悬链立管的应用条件,但顶部立管悬挂柔性接头旋转角度较大;传统半潜式平台运动性能较差,但通过采用深吃水(极端工况下平台吃水37 m)设计可显著改善平台运动性能,从而满足自由钢悬链立管在陵水17-2气田作业的极限强度和30年服役条件下的疲劳寿命需求。因此,陵水17-2气田开发方案平台的选择,综合考虑设计、建造、安装和工期等因素,半潜式平台投资最低且可满足自由钢悬链立管的应用需求。

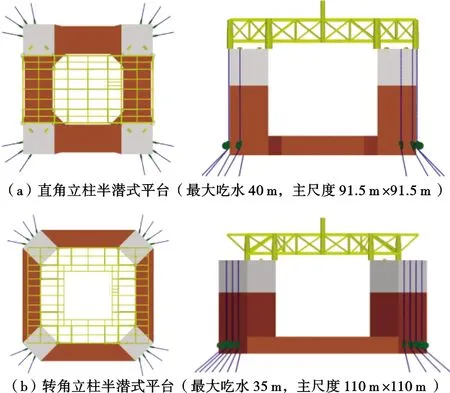

进一步针对半潜式生产平台船型开展了主尺度优化及立柱形式对比(图2)。分析发现,直角立柱半潜式平台与转角立柱半潜式平台运动性能均可满足大管径钢悬链立管疲劳寿命要求,且在运动性能及可实现的疲劳寿命方面无显著差异(图3)。

图2 不同立柱形式的半潜式平台

图3 不同立柱形式半潜式平台RAO及φ457.2 mm外输立管波致疲劳损伤对比

统筹考虑钢悬链立管适应性、船体用钢量、建造场地限制等因素,该平台选用直角立柱形式,吃水35~40 m。经综合比选,陵水17-2气田总体开发方案采用水下生产系统+自由钢悬链立管回接至深吃水半潜式生产平台——“深海一号”能源站的开发模式。该项目在国内首次应用深水钢悬链立管,其中φ457.2 mm外输立管创造了世界上同等水深半潜式平台钢悬链立管最大管径的应用记录。在南海恶劣波浪和海流作用下,使较大管径的外输钢悬链立管满足总体强度指标和30年疲劳寿命要求,是陵水17-2气田采用半潜式生产平台开发模式成功实施的关键。

1.2 立管总体布置方案

终极速度是表征钢悬链立管适用性的重要参数[5],表示为:

(1)

式(1)中:VTERM为钢悬链立管悬挂点终极速度,m/s;m为立管(含介质)的单位质量,kg/m;g为重力加速度,m/s2;CD为法向拖曳力系数,无量纲;ρ为海水密度,kg/m3;DDRAG为拖曳力外径,m。

(2)

(3)

式(2)、(3)中:A为立管截面积,m2;T为波浪谱峰周期,s;H为应用水深,m。S为立管截面模量,m3。

钢悬链立管悬挂点垂向运动速度由平台垂荡和横摇、纵摇引起的垂向运动决定。当悬挂位置远离旋转中心时,横摇、纵摇引起的垂向运动将显著增加。将钢悬链立管悬挂在浮箱内侧可降低该垂向运动,但立管安装及后续维修等难度较大。通过降低浮式平台垂荡、横摇和纵摇以及立管悬挂点与平台中心的距离,可减小悬挂点垂向运动速度。在极端海况下,由平台转动引起的垂向运动较为显著,但在长期疲劳海况下该运动相对较小。若要改善钢悬链立管触地点的疲劳问题,须重点优化平台的垂荡性能。因此,确定合适的平台位置以及浮式平台垂荡速度,是解决φ457.2 mm外输钢悬链立管在陵水17-2气田适用的关键。

针对φ457.2 mm外输立管开展了水深对波致疲劳的敏感性分析,发现对于相同悬挂角度的钢悬链立管,当水深增大时,运动疲劳损伤明显降低,水深每增加50 m,外输立管疲劳损伤平均可降低约20%(图4)。综合不同水深立管疲劳评估结果以及水下井口、系泊缆布置,将半潜式平台布置在东1管汇西北方向3.5 km位置,立管触地点水深约1 428 m。

图4 不同水深下φ457.2 mm外输立管波致疲劳损伤变化趋势

陵水17-2气田所在海域的海流和波浪主方向为东北向和东向[8],平台西侧位于波浪下游,垂荡和纵摇相位相同,垂向运动较大。而南向波浪有义波高相对较小,因此将外输立管布置在平台北侧浮箱外的中间位置,缓解波浪作用下立管循环应力及触地段受压缩问题。

1.3 关键组件选型

“深海一号”能源站深水钢悬链立管管材选用API 5L PSL2 X65无缝钢管,要求磷元素含量小于0.015 wt.%,硫元素含量小于0.003 wt.%;裂纹尖端张开位移(CTOD)平均值大于0.50 mm且单一最小值不低于0.38 mm;最大硬度控制在230HV10;管端机加工至径向偏差(Hi-Lo)小于0.5 mm。立管顶部悬挂装置选用柔性接头,最大旋转角度25°;涡激振动抑制装置选用螺旋列板,螺距(15~17)D、鳍高0.25D(D为立管外径,m);在海生物易生长区域螺旋列板采用防海生物设计。

螺旋列板覆盖范围影响立管涡激振动疲劳损伤,同时由于拖曳力系数较大,对立管总体强度的影响不利。开展了螺旋列板覆盖范围对立管涡激振动的敏感性评估,发现增加覆盖范围可有效抑制立管涡激振动,但继续增大覆盖范围对疲劳损伤的缓解有限(图5)。结合分析结果,“深海一号”能源站深水钢悬链立管涡激振动抑制装置覆盖范围选取为75%的悬链段长度。

图5 螺旋列板覆盖范围对立管长期涡激振动疲劳的影响规律

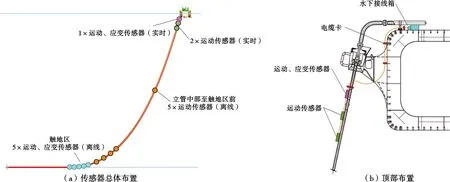

“深海一号”能源站φ457.2 mm外输钢悬链立管设置监测系统(图6),用以监测立管运动和应变。顶部为实时监测系统,数据传输至集成监测系统(IMMS);立管中部和触地区域设置离线监测系统,采用水下机器人ROV安装,通过电池供电。

图6 “深海一号”能源站外输钢悬链立管监测系统布置

2 立管总体强度评估

2.1 极值海况参数的选取

陵水17-2气田所在海域波浪百年一遇波浪有义波高达13.4 m,谱峰周期14.9 s;千年一遇波浪有义波高达16.9 m,谱峰周期15.8 s。“深海一号”能源站在百年一遇、千年一遇海况下垂荡分别为4.5 m、6.6 m,最大偏移分别为79.6 m、109.5 m。百年一遇环境条件下,单根系泊缆破断时平台最大偏移达96.7 m。风、浪、流作用下较大的平台偏移和垂荡速度给钢悬链立管总体强度带来极大挑战。

不同海况极值组合条件下,平台偏移和立管悬挂点垂荡速度如图7所示。当风、浪、流采用主极值或均采用主极值时,增加立管壁厚至34.9 mm仍无法满足φ457.2 mm钢悬链立管百年一遇台风工况不受压缩的准则。而继续增大壁厚,对管材的制备及海上焊接施工均将带来极大挑战。

图7 不同环境条件下“深海一号”能源站运动对比

根据国际海洋工程界通常做法和规范,浮式平台系泊系统和立管设计通常采用方向极值,但需要足够的环境数据样本作为基础。根据陵水17-2气田所在海域环境条件研究结果,波浪的方向性是确定和可信的,风和流方向存在不确定性。因此,“深海一号”能源站深水钢悬链立管设计中,波浪参数采用方向极值(图8),风和流采用相应的条件极值。

图8 “深海一号”能源站钢悬链立管总体强度分析选用的波浪有义波高

2.2 立管壁厚和总体强度分析

“深海一号”能源站深水钢悬链立管设计遵循API RP 2RD规范和API RP1111开展设计。立管需满足承受内压和静水压溃能力,壁厚设计不考虑屈曲传播准则,壁厚取值综合考虑动态强度分析结果并在设计中开展循环优化。

钢悬链立管系统强度分析中平台运动采用耦合分析所得运动时间历程数据,每一设计工况均考虑平台远向、近向、侧向偏移,动态模拟时间为3 h。考虑5个随机波浪种子数,取计算结果的均值。钢悬链立管系统强度校核原则:极端工况(百年一遇)应力利用系数小于1,且立管不受压缩力作用;生存工况(千年一遇)允许出现立管压缩现象,但应力利用系数不大于1;破舱工况下柔性接头旋转角度不超过25°。立管总体强度分析工况见表1。基于不同计算准则及整体强度要求,计算出立管壁厚,并基于总体强度要求,选定立管壁厚,最终确定平台所有立管的壁厚和构型参数见表2。

表1 “深海一号”能源站立管总体强度分析工况和校核系数

表2 “深海一号”能源站立管所选壁厚及构型参数

以φ457.2 mm外输钢悬链立管在百年一遇海况下的响应为例,给出了立管有效张力包络线、应力沿立管长度方向的变化趋势(图9)。可以看出,立管顶部最大张力达到4 925 kN,触地区最小有效张力为76 kN,未出现受压缩现象。立管最大应力出现在浮式平台近向偏移工况,最大应力值为262 MPa,利用系数为58%,未超过规范要求的利用系数(80%),满足规范要求。

图9 “深海一号”能源站φ457.2 mm外输钢悬链立管总体强度分析结果(百年一遇海况)

3 立管疲劳评估

“深海一号”能源站通过采用深吃水设计,有效降低了平台运动响应,但平台波致运动及涡激运动仍给钢悬链立管带来较严重的疲劳损伤。能源站立柱储油舱中储油量随着生产过程变化,各工况下平台吃水为35~40 m,其中台风工况下吃水37 m[9]。立管疲劳评估时,波致疲劳综合考虑平台35 m、37 m、40 m 3种吃水情况,按照其在服役期间的时间占比(25%、50%和25%)计算疲劳寿命。

针对深吃水结构潜在的涡激运动现象,开展了不同平台吃水和阻尼工况下的水池模型试验,结果表明:当平台吃水为40 m时,涡激运动幅度大于35 m吃水时情况;同时阻尼作用有助于降低涡激运动幅度。设计中基于40 m吃水且无阻尼的模型试验结果核算立管疲劳寿命。平台实际服役过程中吃水35~40 m,且受系泊缆和立管的阻尼作用,因此采用40 m吃水且无阻尼的试验数据,是相对保守的。

钢悬链立管疲劳损伤评估考虑波致振动疲劳、涡激运动致疲劳、涡激振动疲劳以及立管安装疲劳损伤。立管疲劳寿命校核如下:

(4)

式(4)中:Dinstallation为安装疲劳损伤,取10%;DVIV为涡激振动疲劳,1/a;Dmotion为波致振动疲劳,1/a;DVIM为平台涡激运动致疲劳,1/a;Y为设计寿命,a。

针对立管的疲劳分析,立管内径S-N曲线选用DoE E曲线,外径选用 DoE D曲线,立管柔性接头过渡段S-N曲线选用DNV-C曲线[10]。

对疲劳结果进行统计分析发现,φ457.2 mm外输立管和φ323.9 mm生产立管疲劳损伤主要源于海流引起的平台涡激运动,占比64%~69%;φ273.1 mm生产立管和φ168.3 mmMEG立管疲劳损伤主要源于波浪引起的半潜式平台运动。涡激运动疲劳损伤和波致疲劳损伤主要受东北向波浪和海流影响。其中,东北向波浪对φ457.2 mm外输立管波致疲劳损伤的贡献率达到90%,对φ323.9 mm生产立管波致疲劳损伤贡献率达到80.83%(图10)。因此,后期平台运维过程应重视对波浪数据、平台涡激运动监测数据以及外输立管监测数据的后评估。

图10 “深海一号”能源站φ323.9 mm生产立管触地段波致疲劳损伤占比分布情况

钢悬链立管疲劳寿命计算结果如表3所示,可以看出,其疲劳寿命满足平台30年服役需求。同时针对φ457.2 mm外输钢悬链立管疲劳损伤分布的分析可以看出,其疲劳主要发生在悬挂点和触地点(图11)。因此,在立管服役过程中应重点加强对立管悬挂点和触地点的监测(图6a)。

表3 “深海一号”能源站立管疲劳寿命计算结果

图11 “深海一号”能源站φ457.2 mm外输钢悬链立管疲劳损伤分布(内壁,未考虑安全系数)

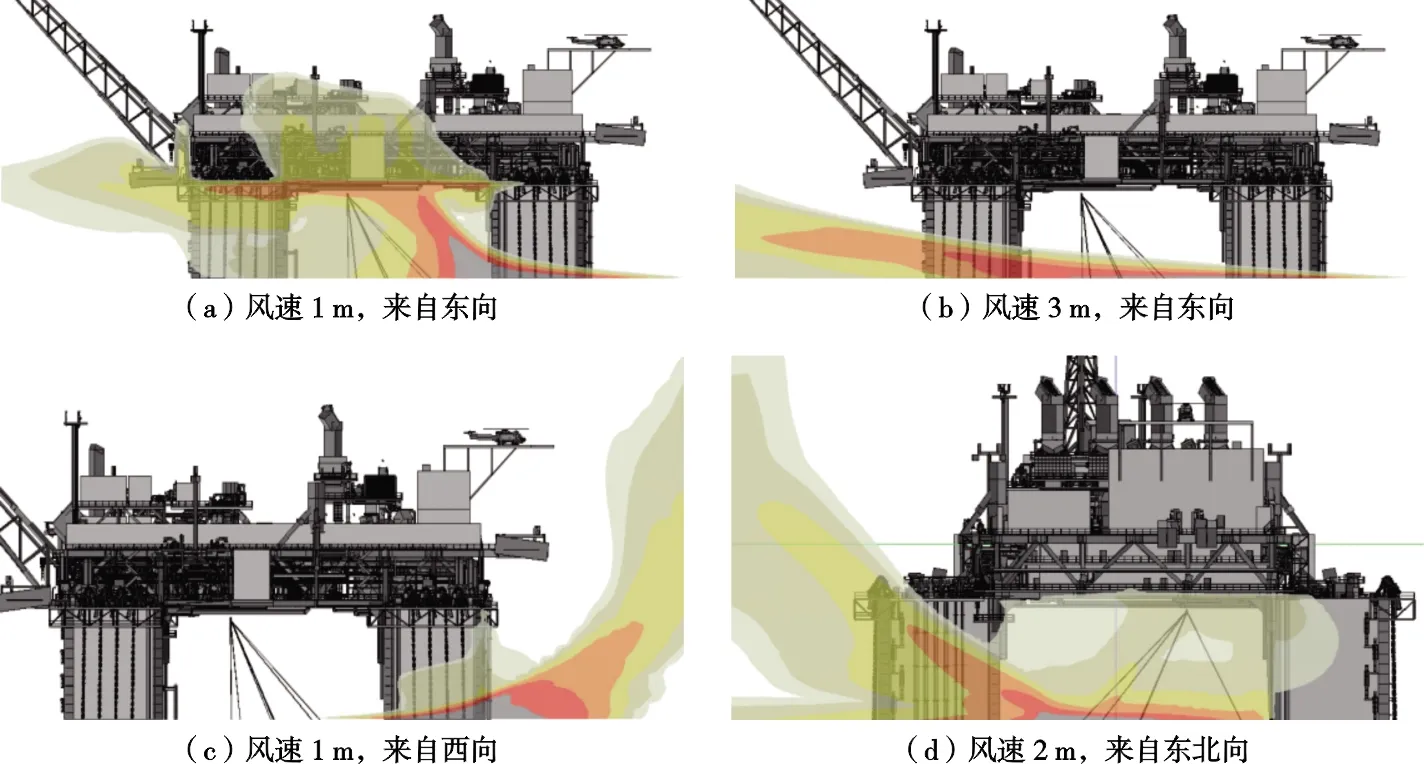

4 立管泄漏对生活楼的定量风险评估

陵水17-2气田2根φ323.9 mm生产立管用于输送来自“深海一号”能源站东区管汇的物流,从路由长度最短角度考虑,立管优先选择悬挂于东浮箱,但生活楼位于平台东侧。若悬挂于其他方位浮箱,需采用较大的铺设半径进行弧形铺设或采用分段安装方式,立管和静态水下管道通过跨接管连接,将显著增加立管和水下管道路由长度,海上施工费用也将增加。美国石油学会API安全规范和挪威船级社DNV的安全标准中,均未禁止立管与生活楼布置在平台的同一侧,当采取适当的风险减缓措施后,立管可邻近或位于生活楼下方[11-12]。“深海一号”能源站配备完善的安全措施,包括泄漏报警、生产压力异常报警关断系统、流动安全管理系统、安全消防系统,同时生活楼相对侧设置H60防爆墙,以确保立管与生活楼布置在同一侧的安全风险水平处于可接受范围之内。

火灾造成的生活楼年受损概率接受标准为1.0×10-4。针对φ323.9 mm立管悬挂于平台东侧和西侧开展定量风险评估工作,典型立管泄漏工况下气体浓度分布如图12所示,其中橙色和红色气团表示气体浓度高于易燃下限,为可燃气团;黄色表示气体浓度在易燃下限的50%以上。

图12 “深海一号”能源站典型立管泄漏工况下气体浓度分布(泄漏孔径30 mm)

当2根φ323.9 mm生产立管悬挂在东浮箱外侧,保守地不考虑生活楼四周有防火墙的前提下,立管泄漏造成的生活楼年受损概率为2.3×10-5;悬挂在西浮箱内侧时,生活楼年受损概率为2.6×10-7;考虑其他因素带来的生活楼年受损概率为9.02×10-6,则立管悬挂于东浮箱外侧和西浮箱内侧时,生活楼的年受损总概率分别为3.2×10-5、9.28×10-6,均可满足规范对于生活楼年受损概率的接受准则。为提升“深海一号”能源站的安全性,将2根φ323.9 mm立管悬挂在西浮箱内侧(图13)。但将2根φ323.9 mm立管悬挂于西浮箱内侧时,立管须依靠平台绞车提吊,后续维修等需安装临时绞车。此外,虽然悬挂点距离平台中心的长度缩短,但由于西浮箱位于主浪向的下游,平台纵倾导致立管触地段循环应力变大,需在触地区设置加厚段以达到服役所需疲劳寿命。

M1~M16—系泊缆;GE—外输立管;P1~P2—φ323.9 mm生产立管;P3~P4—φ273.1 mm生产立管;MEG1—乙二醇立管;P5、P6—预留的立管方位;U1—本项目安装的动态脐带缆;U2~U4—预留的动态脐带缆方位

5 结论及建议

1)直角立柱半潜式平台与转角立柱半潜式平台运动性能均可满足大管径钢悬链立管运动疲劳寿命要求,且在运动性能及可实现的疲劳寿命方面无显著差异。统筹考虑钢悬链立管适应性、船体用钢量、建造场地限制等各方面因素,陵水17-2气田采用自由钢悬链立管回接至直角立柱深吃水半潜式生产平台的开发模式。在深水油气开发项目中立管和浮式平台应开展循环优化设计,确定合适的浮体尺度、偏移要求和立管参数。

2)陵水17-2气田所在海域环境条件恶劣,“深海一号”能源站垂荡和偏移较大。立管设计中开展了精细化环境参数研究,波浪参数采用方向极值,风和流采用相应的条件极值,解决了大管径钢悬链立管触地段在极端海况下出现压缩的问题。后续深水开发项目中需关注不同环境参数对设计结果的影响程度,根据参数的可靠性确定适用的极值选择原则。

3)半潜式生产平台涡激运动对钢悬链立管疲劳影响较大,“深海一号”能源站φ457.2 mm外输立管和φ323.9 mm生产立管涡激运动所致疲劳损伤占比达60%以上,同时东北向波浪对φ457.2 mm外输立管波致疲劳损伤的贡献率达90%,对φ323.9 mm生产立管波致疲劳损伤贡献率达80.83%。后期平台运维过程应重视对波浪数据、平台涡激运动监测数据以及外输立管监测数据的后评估。

4)立管泄漏影响生活楼安全,深水油气开发项目应开展相关定量分析评估,确定损伤概率,综合考虑投资和风险因素确定合适的立管悬挂位置。

5)陵水17-2气田于2021年6月成功投产,“深海一号”能源站运行正常,充分说明了钢悬链立管在“深海一号”能源站的适用性,相关经验做法可为类似深水油气田开发工程钢悬链立管设计提供参考。