高温抗振一体化伽马探测器实现与应用

2021-10-28骆庆锋周维崔晓静李胜陈辉岳灿

骆庆锋,周维,崔晓静,李胜,陈辉,岳灿

(1.中国石油集团测井有限公司测井技术研究院,陕西西安710077;2.北京滨松光子技术股份有限公司,河北廊坊065001;3.中国石油集团测井有限公司吐哈分公司,新疆鄯善838202)

0 引 言

方位伽马测井仪是钻井行业普遍应用的一种随钻测井仪器,仪器能够直观获取丰富多样的地层信息,通过井周三维成像更加有效地指导钻井施工,是大斜度井/水平井开发“提速提效”的利器。作为该技术的核心组件“一体化伽马探测器”,其性能尤为重要[1-5]。由于石油蕴藏地层深处,随钻测井仪器的工作环境相对恶劣,井下温度可达200 ℃,且随着钻头向地层钻进会伴有较强的振动和冲击[6-7]。因此,随钻测井仪器对其组件要求极高。多年来这类随钻一体化伽马探测器一直被国外专业化公司垄断,中国相关技术的发展受限于高端闪烁晶体材料生产和高温封装技术,如何在有限的物理空间获得更高的探测效率,探测器整体可靠性、稳定性等技术指标成为难以突破的瓶颈。

本文创新设计了晶体及光电倍增管等核心部件结构,采用钎焊熔封、柔性和刚性结合的减振、升压斩波电路等技术,研制了国产一体化伽马探测器,实现批量生产和规模化推广。实际应用表明产品整体技术指标与国外同类产品水平相当,能够满足现场施工需求。

1 产品设计及实现

1.1 总体设计

本文所述的一体化探测器由高温NaI(TI)闪烁晶体、高温光电倍增管封装品、高温高压电源和信号处理电路以及外壳部件组成,通过输入18~48 V的宽电压范围进行供电,产品进行伽马射线强度测量,输出+5 V的TTL数字电平。

1.2 详细设计

NaI(TI)晶体以及光电倍增管的玻璃外壳均属于易碎材料,如何使其应用于石油测井的高温、强振动、冲击环境中,关键技术是需要引入合理的结构设计及封装技术对其进行包装,从而保证其既不损坏,又可稳定工作。

1.2.1NaI(TI)晶体设计

NaI(TI)晶体因其在闪烁效率、分辨率及光产额方面的优势被广泛应用,但其缺点是易碎、易潮解,导致其光输出大幅度下降和能量分辨率变差。因此,通常需要将其密封在带有出光窗口的密封壳体内使用[8-10]。本产品创新采用钛合金(蓝宝石)钎焊熔封技术,保证晶体的密封性及透光性。

热锻NaI(TI)晶体是在一定的温度和压力下通过塑性形变而成。晶体在发生塑性变形后,由于位错的不断交互和增殖,形成了位错多边化和亚晶粒结构,从而提高了其抗冷热冲击和机械振动的能力,且闪烁体光电性能不受影响。

本文自制的NaI(TI)多晶材料封装时,在晶体与封装外壳之间填充柔性和刚性结合的减振材料,实现抗振保护。出光端面和玻璃窗口间采用特殊工艺高透光性硅橡胶垫进行减振,后端面与后盖间采用定制波形弹簧轴向上保持晶体的稳定,侧面与外壳间通过引入柔性加刚性材料的复合方式进行减振。通过以上材料及工艺,晶体可承受工作状态下的最大振动加速度为300 m/s2,最大冲击加速度为10 000 m/s2。

1.2.2光电倍增管的设计

光电倍增管负责将闪烁体与伽马射线作用后产生的微弱光信号转换成电信号,实现了能量信息的记录和传递[13-15]。本产品采用柔性减振材料以对整体玻璃壳及内部组件进行保护封装,且封装后不影响光阴极面与闪烁体的耦合;创新采用了一种新的止推结构,可以实现光电倍增管的阴极面承受245 N的推力且不发生位移,提高了光电倍增管的抗压特性。

光电倍增管工作时,阴极面接收到的光信号会通过倍增极进行放大,而光电子在倍增极间的运动轨迹极易受到磁场的影响导致其工作异常。地球表面测得的磁场强度约为5×10-5T,光电倍增管的固有设计使其容易受到地磁场的干扰,本产品引入特殊的磁屏蔽外壳对其进行封装,可以将地磁对光电倍增管的影响有效降至1%以下。

1.2.3外壳材料选择

外壳材料对伽马射线的屏蔽作用不容忽视。基于高温闪烁晶体的密封性封装及力学振动要求,通常会选用不锈钢或钛合金作为外壳材料,二者均会造成探测效率的降低,从材料本身的强度以及对射线的屏蔽效果角度考虑,本产品选用钛合金材料作为探测器外壳,更小的壁厚即可提供所需的强度,以提高整体闪烁晶体对伽马射线的探测效率,表1所列为4种常用封装金属材料对不同能量射线的屏蔽效果[16]。

表1 4种厚度为1 mm的常用金属封装材料对γ射线的屏蔽作用

1.2.4电路设计

本文的电路设计采用升压斩波(BOOST)加倍压整流的升压方式,直接使用电感即达到要求的输出高压,和通常采用变压器的升压方式相比,显著降低了功耗。

选用低功耗脉冲宽度调制(Pulse Width Modulation,PWW)芯片,采用裸片+厚膜工艺封装成混合电路,改善了散热效果,减少由于芯片温度升高导致的功耗增加;对分压器进行合理设计,等同于降低高压负载,进一步减少功耗。这种设计模式在中国尚属首例。

1.3 产品实现

通过以上关键组件的选型、设计,采用标准化的机械、电气连接接口,共完成了2种不同直径的一体化探测器组装与调试(见图1)。

图1 不同直径的一体化探测器

2 产品性能验证

评价一体化探测器工作稳定性的指标即为探测器在伽马射线作用下输出的计数率,而计数率指标在高温、振动环境中稳定与否则是衡量其是否可用于随钻仪器最重要的性能参数,仪器对该指标的要求为工作过程中变化率不超过5%。参照随钻仪器实际使用环境,模拟试验条件,对其性能进行考察。

2.1 -30 ℃低温工作测试

针对仪器在寒冷区域作业的可能性,对产品进行低温-30 ℃连续工作48 h稳定性的考察试验,在24 V输入电压条件下,工作过程连续测试产品的输出计数率,每组计数采集时间为300 s。

图2所示为选取的2支产品(CH399-13-3号、CH399-13-4号)的实测数据,计数率稳定。图2中红色曲线为CH399-13-3号产品在-30 ℃时计数率曲线,黑色曲线为CH399-13-4号产品在-30 ℃时计数率曲线。

图2 低温-30 ℃连续工作48 h计数率变化曲线

2.2 175 ℃高温工作测试

中国大部分油田实际作业温度不超过175 ℃,有些仪器井下作业过程中即使达到175 ℃,也不会持续很长时间。对产品进行了高温175 ℃连续工作8 h的试验,在24 V输入电压条件下,工作过程中连续测试产品的输出计数率,每组计数采集时间为300 s。图3所示为选取的2支产品(CH375-13-5号、CH375-13-6号)的实测数据,计数率稳定。图3中红色曲线为CH375-13-5号产品在175 ℃时计数率曲线,黑色曲线为CH375-13-6号产品在175 ℃时计数率曲线。

图3 高温175 ℃时连续工作8 h计数率变化曲线

2.3 升、降温过程中计数率的稳定性

实际测井作业过程中,温度随着仪器向地层深处钻进逐渐升高。通常平均每向下钻进100 m,温度会升高3 ℃。因此,仪器在升温、降温过程中计数率是否稳定影响着仪器钻进过程中数据的有效性。在24 V输入电压条件下,连续监测产品升温、降温过程中输出计数率,升降温速率控制在3 ℃/min以内,每组计数率采集时间为300 s,升降温过程计数率变化情况如图4所示,计数率较稳定。图4中红色曲线为产品从室温升温至175 ℃后降温至40 ℃的温度变化曲线,蓝色曲线是在环境温度变化时产品的计数率曲线。

图4 升温、降温过程中计数率变化曲线

2.4 振动条件下175 ℃高温计数率工作测试

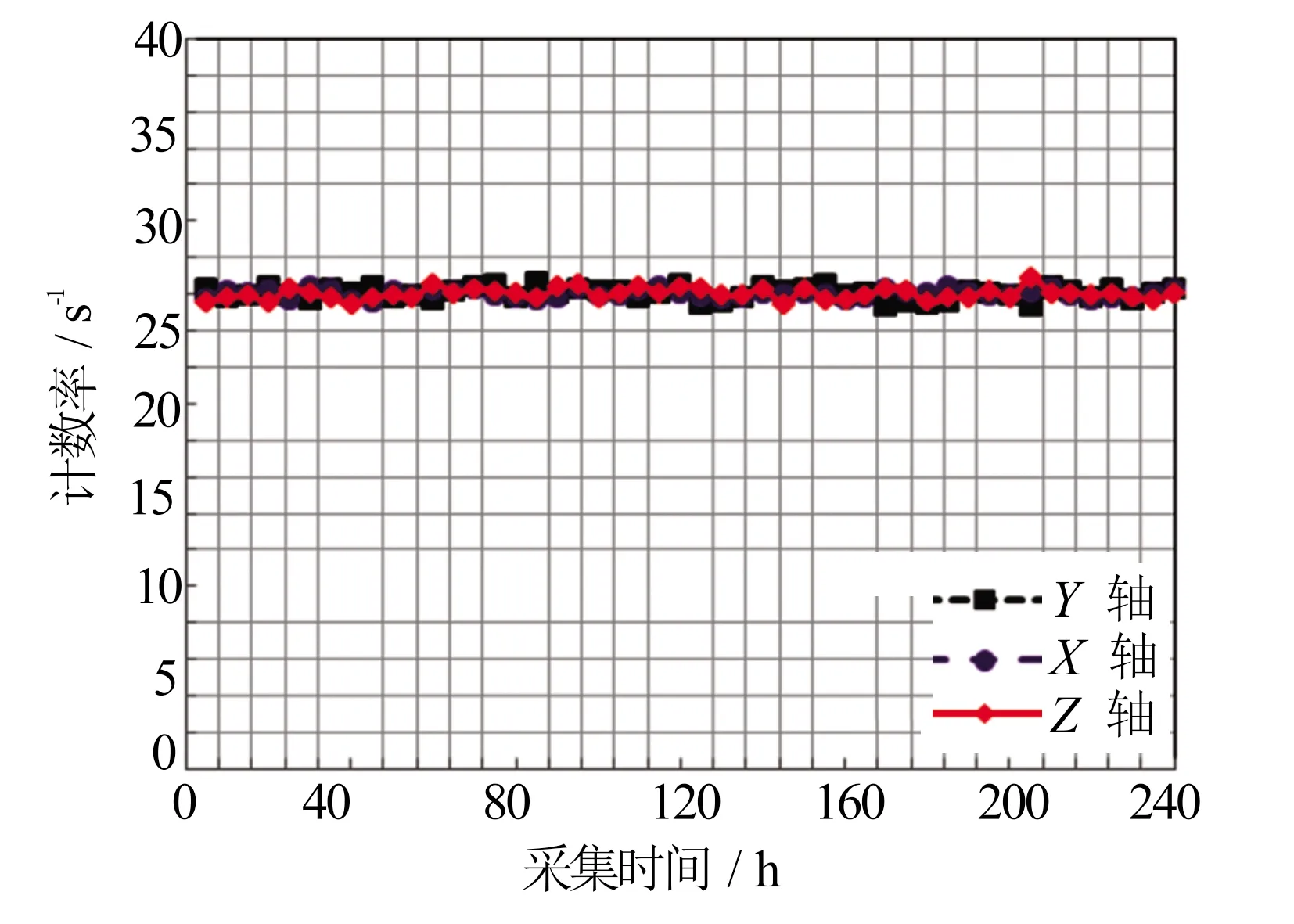

对于产品而言,最严苛的条件即为高温175 ℃温度条件时承受力学振动。为了充分考察产品在极端条件下的工作状态,对产品进行了X、Y、Z轴各4 h的高温随机振动工作试验,振动加速度为150 m/s2,振动频率范围50~1 000 Hz。图5为产品高温振动过程的实测数据,计数率稳定。

图5 175 ℃高温振动过程中计数率变化曲线

从上述试验结果可知,产品在低温、高温以及振动环境中工作时,输出计数率稳定,并可耐受200 m/s2的随机振动,满足石油测井随钻方位伽马仪器工作的需要。

3 产品应用

近几年,该一体化NaI(TI)伽马探测器累计使用200余支,先后在长庆致密油、四川页岩气、塔里木碳酸盐岩等区块现场进行了商业化应用。所有探测器下井累计工作时长约180 000 h,单支探测器在井下最长可靠工作时间为1 575 h,在施工过程中探测器提供稳定、可靠、准确的测量数据,满足现场需求。

在吉林油田乾2XX井施工中,旋转导向遇卡后,为降低成本及风险,使用“随钻测录井+地质导向建模+动态调整技术”方案完成该井作业任务。该井完钻井深3 735 m,水平段1 255 m,伽马成像作业1 090 m,伽马探测器在井下连续工作610 h,仪器稳定可靠。前期地质研究结果显示地层为下倾,利用成像测井及录井数据进行综合分析,判断储层变化,发现实际地层为上倾;及时指导轨迹调整,实现精确地质导向,同时在目的层厚度不足2 m的情况下,实现砂体钻遇率90%(见图6),为后期该区块油藏的开发提供指导。

图6 乾XX井方位自然伽马测井地质导向图

4 结论与认识

(1)本文介绍了随钻测井用一体化探测器,通过对材料、结构封装、减振设计进行研究,创新一系列工艺措施,使得探测器的稳定性、可靠性得以显著提高。该探测器整体性能指标达到国外同类产品水平,可以完全替代进口探测器,打破国外专业化公司垄断。

(2)该产品在中国多个油田区块规模化应用,耐受井下作业长期高温和强振动,产品可靠性和测量准确性都得到用户认可。进一步提高一体化探测器的温度性能、抗振级别及探测效率将是今后工作的重点方向。