基于Ansys与nCode联合仿真的风力机叶片疲劳分析

2021-10-28常鹏举郭兴文林世发

蔡 新,常鹏举,郭兴文,林世发

(1.河海大学 力学与材料学院,江苏 南京 211100;2.沿海开发与保护协同创新中心,江苏 南京 210098;3.江苏省风电机组结构工程研究中心,江苏 南京 210098)

0 引言

陆上风力机叶片作为风力发电机组的核心部件,其成本约占整个陆上风力机系统总成本的20%[1]。在风力机运行工作期间,叶片受到各种外界环境及风载荷的组合影响,并且随着叶片大、长、柔的发展趋势,叶片的气弹不稳定导致疲劳载荷增加的风险也不可忽略。为了达到陆上风力机叶片20 a使用寿命的设计要求,对叶片进行疲劳寿命分析和预测具有重要意义。

国内外学者通过理论和试验,对叶片的疲劳问题进行了大量研究。在疲劳损伤理论方面,文献[2]对国内外学者所研究的疲劳累积损伤理论进行了分类和总结,认为Miner线性疲劳损伤理论具有很广的应用范围,Niu模型可以看作疲劳累积损伤的普适方程。疲劳载荷是疲劳损伤的重要影响因素,但大型风力机的实测疲劳载荷数据难以获得。文献[3]计算了风电机组叶片疲劳载荷,并将其应用于叶片疲劳寿命计算,得到了较为可靠的结果。在预测叶片疲劳寿命方面,文献[4]基于Miner理论提出了一种叶片安全寿命估计的可靠方法。Shokrieh M M[5]采用随机疲劳载荷谱对全尺寸风力机叶片进行了疲劳寿命预测,获得了各个铺层的疲劳寿命。Jensen F M[6]对34 m风力机叶片进行了疲劳破坏试验,并对其进行了疲劳损伤的数值模拟,对比试验和模拟结果发现,外层剥离是最初的失效机制,然后分层屈曲导致破坏。

由于叶片疲劳寿命分析过程中涉及到很多随机因素,大部分适用于工程上计算的方法对疲劳过程和随机疲劳载荷进行了简化。非线性疲劳分析方法虽然具有很强的物理基础和严密的数学逻辑证明,能够考虑多种疲劳现象,但由于部分参数的确定须要进行疲劳实验,这类方法很难在工程上得到应用。本文通过有限元分析结合疲劳分析软件对风力机叶片的疲劳寿命进行了研究。基于Ansys软件,通过APDL语言建立了含有复合材料叶片铺层信息的有限元模型,并根据GL-2010规范,对叶片进行了包括发电、停机、断网等179种疲劳工况下的载荷计算。为了进一步研究叶片疲劳损伤规律,针对叶片的危险截面进行了疲劳损伤计算,同时对叶片在各个疲劳载荷工况下的损伤进行了分析。

1 有限元模型建立

本文选取某1.5 MW商用风电机组叶片为研究对象[7],叶片长度为37.5 m,质量约6 600 kg,轮毂中心高度为65 m,工作风速为6~24 m/s,额定风速为10 m/s,设计寿命为20 a。叶片主要采用DU系列的翼型,相对厚度从40%~18%,由10种不同复合材料层叠铺设而成。在Ansys中通过APDL语言建立叶片几何模型。根据叶片铺层材料的特点,采用SHELL99和SHELL91两种3D壳体单元模拟叶片结构。SHELL91为8节点非线性单元,每个节点具有6个自由度,本文中用于模拟叶片前、后缘及腹板。SHELL99是8节点线性单元,每个节点具有6个自由度,本文中用于模拟叶片主梁帽与加强梁帽。

在划分叶片网格时,选用四边形网格,网格的精度采用映射划分的方式进行控制。图1为叶片有限元模型,该模型共有50 488个单元,149 727个节点。

图1 叶片有限元模型Fig.1 Blade finite element model

2 疲劳载荷计算

叶片长期受到交变载荷的作用,其疲劳载荷谱的编制对疲劳损伤的准确分析非常关键。一般通过模拟风机在各种可能发生的风况中的运行情况,然后计算获取可以反映叶片在真实工作环境中的疲劳载荷谱。叶片上的载荷主要考虑气动载荷、重力载荷和离心力载荷。

根据叶素动量理论对气动载荷进行计算,空间坐标系采用叶片坐标系,其X轴垂直与风轮平面,Z轴沿叶展方向,坐标系符合右手定则。

单位长度翼型截面的气动力为

式中:Ω为风轮角速度,rad/s;ρ为空气密度,kg/m3;θ为风轮转动方位角;B为风轮叶片数;C为截面翼型弦长,m;CX,CY分别为惯性坐标系下的升、阻力系数。

式中:φ为攻角;P为翼型截面的压力中心;C为扭转中心;R为叶片半径,m。

通过在Ansys软件中对模型施加重力加速度和旋转角速度,可以计算重力载荷和惯性力载荷。

根据GL-2010规范[8],在Bladed软件中对叶片进行了包括发电、停机、断网等179种疲劳工况下的载荷计算,各个工况的基本参数如表1所示。

表1 疲劳工况参数Table 1 The parameters in fatigue working condition

3 风力机叶片疲劳寿命分析

依据精确的疲劳应力谱、材料的S-N曲线以及合适的损伤累积法则,准确地预测疲劳寿命。在叶片的设计寿命周期中,经受的随机载荷多数处于高周疲劳区,选用线性累积损伤理论进行预测比 较 合 适[2]。

3.1 雨流计数法

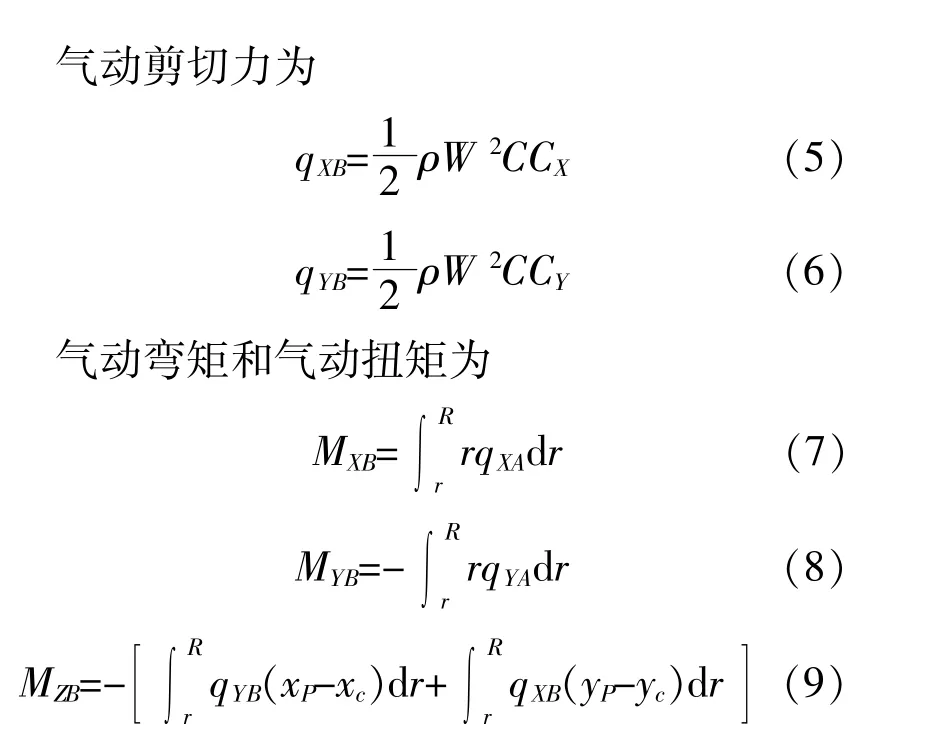

由于风力机组在运行过程中承受随机载荷,为了便于计算分析结构的使用寿命,须要反映真实工作状态的疲劳载荷谱。疲劳载荷施加到结构上进行仿真计算,获得较为真实的疲劳应力谱。然后疲劳应力谱按照疲劳损伤等效的原则进行简化处理,把应力-时间历程简化为能反映真实情况并具有代表性的“典型应力谱”。雨流计数法是比较常用的一种双参数计数方法,一直被公认为最好的计数法则,计数结果用应力幅值和应力均值的向量来表示。

在nCode软件中可以选取雨流计数法[9]对载荷谱进行处理分析,统计结果如图2所示。图中:X轴为载荷循环的最大值;Y轴为载荷循环的次数;Z轴为计数后的载荷循环平均值。

图2 疲劳载荷雨流计数结果Fig.2 Fatigue load rainflow counting results

由图2可知,统计后的疲劳载荷频次较大,也就是出现次数较多的载荷幅值较小,而出现频次较小的载荷幅值较大。这和风力机自然环境下运行的情况也比较吻合,但是幅值较大的载荷也会造成疲劳损伤,不能忽略其影响。

3.2 叶片材料S-N曲线

在疲劳寿命分析中,必须确定材料的S-N曲线。复合材料不存在明确的疲劳极限,疲劳性能数据达到108以上循环区域里的很少,可采用指数公式进行近似估算。指数公式对数形式为

式 中:b为 常 数,b=σb/B,σb为 材 料 静 强 度,材 料 不同,b的取值不同;α=1/B;σi为破坏时对应的应力水平;Ni为破坏时对应的循环次数。

根据复合材料疲劳特性曲线,在nCode软件中对叶片所用材料的疲劳特性参数进行了定义。

3.3 疲劳分析结果

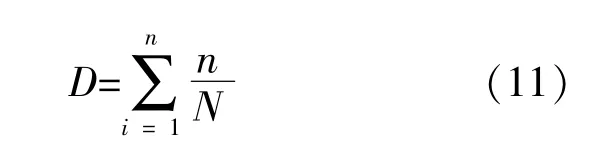

名义应力法是通过定义结构的名义应力和应力集中系数,以材料或结构的S-N曲线表达疲劳特性,然后用累积损伤理论计算结构的疲劳寿命。本文采用线性累积损伤理论进行疲劳强度估算。在Miner线性累积理论中,n个变幅荷载作用时,损伤的累加为

失效临界判据为D=1。

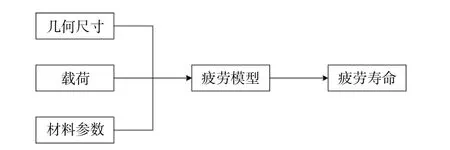

根据名义应力法分析结构疲劳寿命的思路,在nCode软件中根据经典疲劳分析五框图建立模块分析,流程图如图3所示。把在Ansys中加载单位载荷的有限元结果导入到FEinput模块中,结合叶片在TimeseriesInput模块中随机疲劳载荷谱,采用稳态法获得叶片的疲劳应力谱。在SNstresslife Analysis计算模块中通过雨流计数法对疲劳应力谱进行应力循环频次统计,平均应力修正设置为Goodman模型修正。

图3 经典疲劳分析五框图Fig.3 Five block diagrams of classic fatigue analysis

对各模块参数进行设定后,在nCode中计算分析得到叶片的疲劳累积损伤,如图4所示。

图4 叶片疲劳累积损伤图Fig.4 Blade fatigue damage nephogram

风力机叶片在20 a载荷工作条件下,线性累积疲劳总损伤为

式中:Ni为应力幅值 σi作用下的疲劳寿命;ni为应力幅值 σi作用下的循环次数。

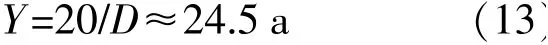

由式(12)计算得到的叶片疲劳总损伤,求得叶片的疲劳寿命为

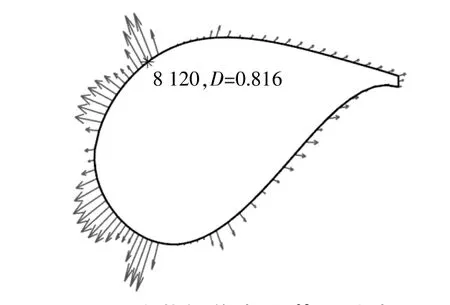

通常设计规范中风力发电机叶片的疲劳寿命为20 a,通过以上分析和计算可知,本文所分析的某1.5 MW风力机叶片是满足设计要求的。进一步的数据分析显示,疲劳损伤最大值发生在叶片第8 120节点,D为0.816,距离叶根9.3 m处。

图5是8 120节点所在截面的疲劳损伤分布情况。由图5可知,疲劳损伤主要发生在叶片前缘和前缘与主梁连接部位。

图5 疲劳损伤危险截面分布图Fig.5 Distribution diagram of fatigue damage dangerous section

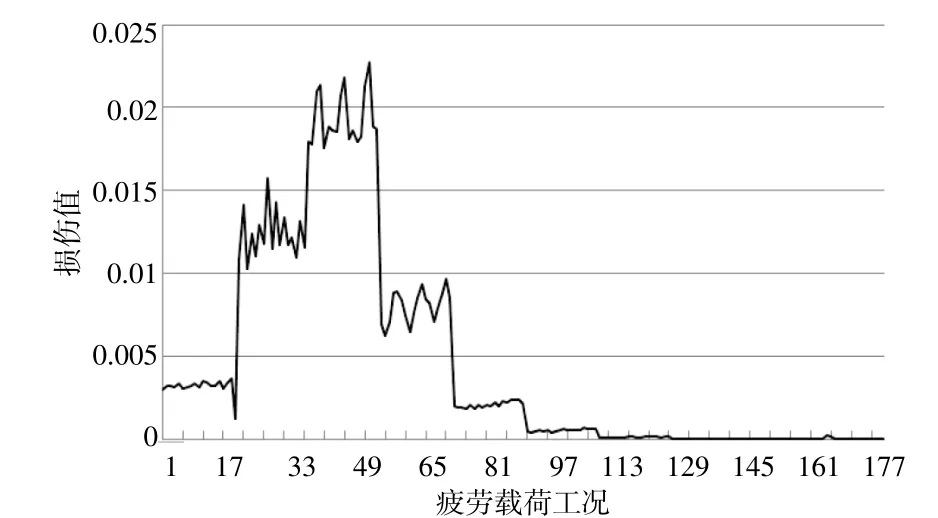

为了研究风况对叶片疲劳损伤的影响,对各个疲劳载荷工况下的叶片进行疲劳损伤计算,结果如图6所示。

图6 各个疲劳工况损伤分布图Fig.6 Damage distribution diagram in each fatigue condition

由图6可知,损伤值呈阶梯状上升后下降,主要集中在中间3个区间,前144个工况为正常发电工况,其中52工况处有最大损伤0.022 75。结合表1的风况参数可知,疲劳损伤主要出现在风速较大、发生次数较多、纵向湍流强度较强的工况。疲劳损伤在工况区间内波动,可能是由于风的随机性和偏航角度造成的。

4 结论

本文根据GL-2010规范,计算了1.5 MW风力机叶片的疲劳载荷。采用Miner线性损伤理论对叶片不同状态下的疲劳损伤进行了计算,通过Ansys和nCode软件联合分析方式,对某1.5 MW风力机复合材料叶片进行了疲劳寿命估算并针对疲劳损伤在危险截面的分布进行了分析。结果表明:叶片疲劳损伤主要出现在风速较大、发生次数较多、纵向湍流强度较强的工况;叶片疲劳寿命约为24.5 a,危险截面位于距叶根1/3叶片长度处;疲劳损伤主要集中在叶根前缘和前缘与主梁连接处。