斜沟煤矿选煤厂沉降离心机入料控制系统的优化

2021-10-28黄健华

黄健华

(西山晋兴能源有限责任公司 斜沟煤矿选煤厂,山西 吕梁 033602)

斜沟煤矿选煤厂细煤泥脱水采用筛网沉降过滤离心机和快开式隔膜压滤机的二次联合脱水工艺。筛网沉降过滤离心机厂家和型号为美国泰戈特公司DMI44×132型,筛网尺寸为1118mm×3353mm、处理能力可达85 t/h,产品水分15%~17%,有效回收粒度为0.045 mm,并且其回收的煤泥排出时松散连续不聚团,有利于均匀掺入洗混煤产品中,保证了洗混煤产品质量的稳定[1]。

近年来,随着斜沟煤矿选煤厂实施工艺调整,使压滤煤泥减量化,细粒级煤泥脱水环节前移,总体煤泥水分虽有所下降,但也加大了沉降过滤离心机的运行负荷。生产过程中该设备一旦发生故障停机,沉降系统处理能力下降,生产系统不得不降低带煤量,从而影响生产效率。

1 存在问题分析

斜沟煤矿选煤厂在推进智能化建设过程中,将沉降离心机润滑油泵和主电机连入集控系统,实现了沉降离心机整体集中启停控制,但其运行中的过程控制仍然由现场岗位司机人工操作,存在问题具体如下:

(1)离心机入料阀门、旁通阀门、稀释水阀门等均为气动开关阀,由岗位人员凭经验手动控制,不能实现单机自动控制。生产过程中当入料浓度增大时,离心机扭矩随即增高,为避免设备过载时齿轮箱损坏[2],铜质保险销易折断;当保险销折断时,其托架上的限位开关和入料阀之间无连锁关系,物料持续在转鼓内积聚,造成开机负荷大,频繁启动会将易熔塞熔化,或需人工盘转卸掉部分物料才能恢复启动,影响生产时间长,工人劳动工作量大,操作不当易引发安全事故。

(2)设备扭矩传感器为应力应变器,即简单的电阻应变片,其测量出的扭力值不准确,不能有效指导生产。

(3)除启停控制外,缺乏极具价值的离心机系统数据的采集、监测系统,不具备设备全生命周期监测监控硬件条件,对生产管理和设备状态管理的提升造成阻碍。

2 筛网沉降离心机的工作原理与构成

2.1 离心机工作原理

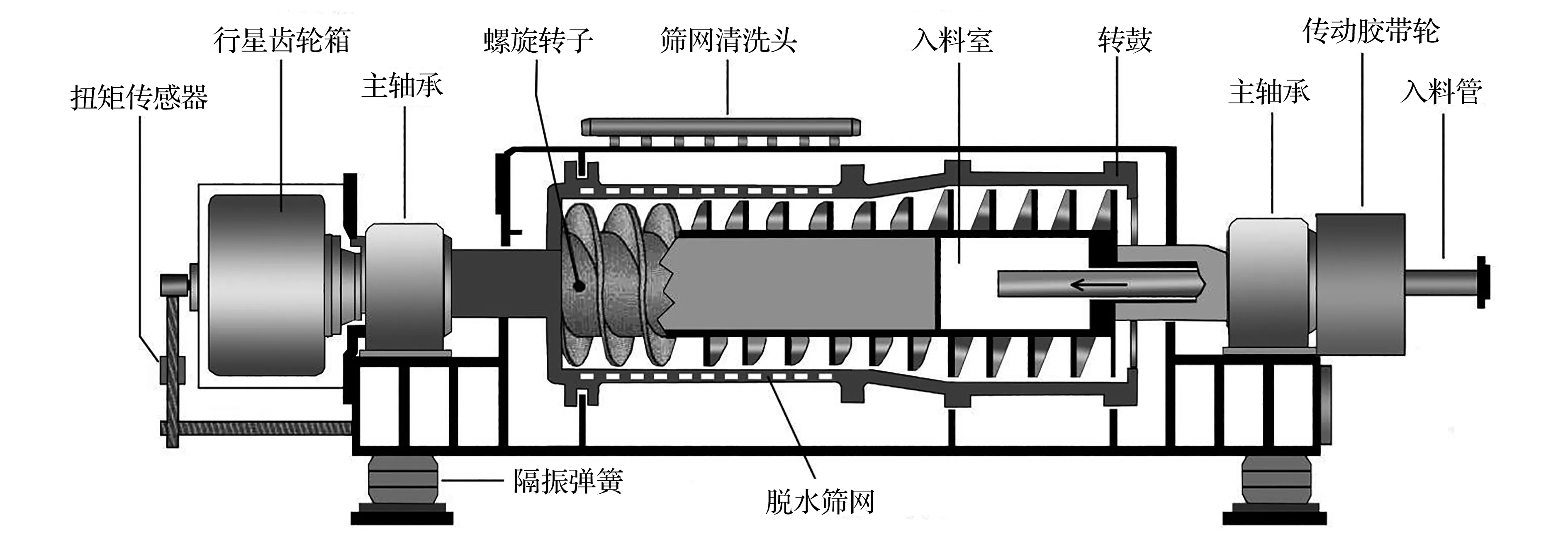

DMI型筛网沉降离心机整体结构见图1,筛网沉降离心机结合了沉降脱水、过滤脱水两大功能。煤浆通过入料管给入转鼓内入料室,转鼓高速转动产生的离心力使煤浆加速,煤浆液面是一个与转鼓同轴的同心圆面,液面与转鼓内壁之间环形空间即为沉降区,固体颗粒按照沉降速度不同而发生固液初级分离。沉降后的固体颗粒紧贴圆柱段转鼓内壁,由螺旋转子刮刀通过锥段输送到筛网段;沉降离心液则通过转鼓头部堰板口排出。在筛网段,由于螺旋转子的输送作用,固体物料变得松散,在离心力作用下物料进一步脱除水分,离心滤液透过筛缝排出,再次脱水后的固体颗粒经转鼓尾部排料口排出。转鼓沉降段内环形料浆池的深度可通过位于转鼓入料端端盖上的堰口挡板来调节,液位改变将影响分离效果。机壳里安装有筛网清洗喷头,以避免离心机长期运转后筛网堵塞,影响脱水性能。

图1 DMI筛网沉降过滤离心机结构示意

2.2 转鼓及螺旋输送器的构成

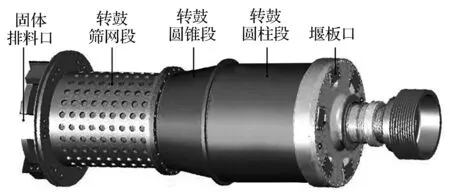

DMI型筛网沉降离心机转鼓及螺旋输送器结构示意如图2和图3所示。转鼓由圆柱体段、锥体段和筛网段组成。固体颗粒由筛网末端的固体排料口排出,离心液通过堰板口排出。螺旋输送器主要由驱动轴、刮刀叶片、轴承凸沿和入料管构成。驱动杆轴上带有切齿,与行星齿轮法兰啮合,这保证了转鼓、差速器轴承凸沿的连接;通过入料管,固体进入入料腔,然后经过螺旋输送器上的出口进入转筒。在叶片上贴耐磨材料,可以延长螺旋输送器的使用寿命。

图2 转鼓外部结构示意

图3 螺旋输送器结构示意

2.3 扭矩监测

转鼓内固体物料的输送主要依靠转鼓和螺旋输送器之间的转速差来实现,物料输送时在齿轮箱上产生一个扭矩。扭矩信号实时反映离心机负载情况,随入料速率和煤浆固料含量不同而变化。离心机齿轮箱上安装有保险销,安全销的一端通过轴套与差速器的一根轴相连,另一端固定在扭矩臂上,用于扭矩过载时保护系统,来避免旋转部件尤其是差速器的过载。如果入料量过大或浓度过高,机器将过载,螺旋输送器叶片与固体间的摩擦力变得很大,导致转鼓与输送器之间因滤饼而形成刚性连接;负荷持续增加,当力矩的数值超出安全销所能承受的力矩时,安全销被沟槽折为两段,螺旋输送器和转鼓将以同一速度旋转,此时差速器将不受负载而避免损坏。同时,位置开关被落下的扭矩臂激发而引起离心机停机。

由此可见,扭矩监测与离心机运行工况紧密相关,自动入料控制系统主要根据扭矩大小对入料进行实时控制调节优化,来保证设备运行安全。

3 技术改造方案

3.1 自动入料控制原理

离心机开机后达到额定转速时,先部分开启入料阀门实现小流量给料。离心机以恰当的荷载运行,可以确保在输送器与转鼓壁间形成稳定的固体层,转鼓壁上的防滑条或沟槽使固体物料层产生的较大摩擦力,有利于物料输送。如果开始就过量入料,还没有完全形成的固体层就会太光滑,螺旋输送器不能很好地输送物料。固体可能在螺旋叶片之间压实而与输送器一起旋转,导致堵塞。

将扭矩监测装置与PLC控制系统相连,通过实时检测扭矩情况,以便于在入料量发生变化时,系统能够在设备进入停机程序前调整入料量,避免停机事故。遇突发状况,PLC 控制系统可在设备保险销折断或停机前,发出声、光预报警信号提醒现场岗位司机注意,同时自动关闭离心机,并启动冲洗水清洗筛网。

3.2 系统硬件设计

3.2.1 离心机入料管路阀门改进

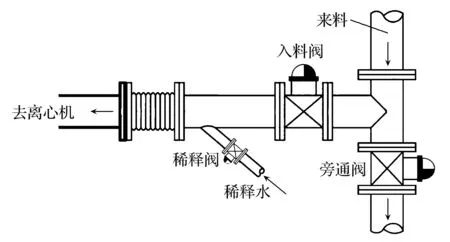

斜沟煤矿选煤厂将离心机进料管路原有气动开关入料阀、稀释阀改换为电控气动比例阀门[3],阀门自带开度反馈,实现入料系统的精细稳定控制,为自动进料控制奠定基础,阀门改造安装图如图4所示。

图4 入料管路阀门改造安装

3.2.2 更换扭矩和振动传感器

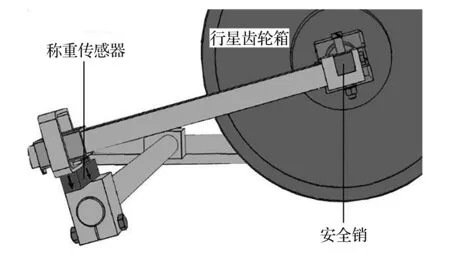

斜沟煤矿选煤厂将原有应力式扭矩计更换为称重传感器。该传感器稳定性好,灵敏度高,对设备工作过程中的扭矩值进行感应监测,并与齿轮箱额定扭矩值相比较,以4~20 mA的信号将扭矩大小发送给控制系统。沉降离心机原有振动传感器放置于设备底架的中间位置,锈蚀严重,测量不准确,不具备参考价值,在传动侧轴承座位置增加1个振动传感器,测量数据更准确,并通过变送器反馈实时显示振动值。称重传感器安装位置如图5所示。

图5 称重传感器安装位置

3.2.3 增加PLC控制系统

斜沟煤矿选煤厂为每台 DMI 筛网沉降离心机增加1个独立的西门子SIMATIC S7系列产品的 PLC 控制柜,选用S7-300的PLC和TP900精智系列操作面板,配套专业的具有知识产权的离心机控制系统 Andritz CentriTune。该控制系统把全部辅助元件(包括气动阀门、温度传感器、振动传感器、扭矩传感器)纳入监控中,使其能够精确有效地监控DMI离心机运行状态;该 PLC 控制系统具备和选煤厂集中控制系统通讯功能,利用上位机可以对离心机进行监控。

3.3 系统软件设计

斜沟煤矿选煤厂对筛网沉降离心机PLC系统设定自动入料控制逻辑,依据扭矩变化对入料阀门、稀释水阀门、旁通阀门进行实时调整,全过程自动控制,无需人工干预。离心机PLC系统与选煤厂智能化后台系统互通,实现PAD端的监测和控制。

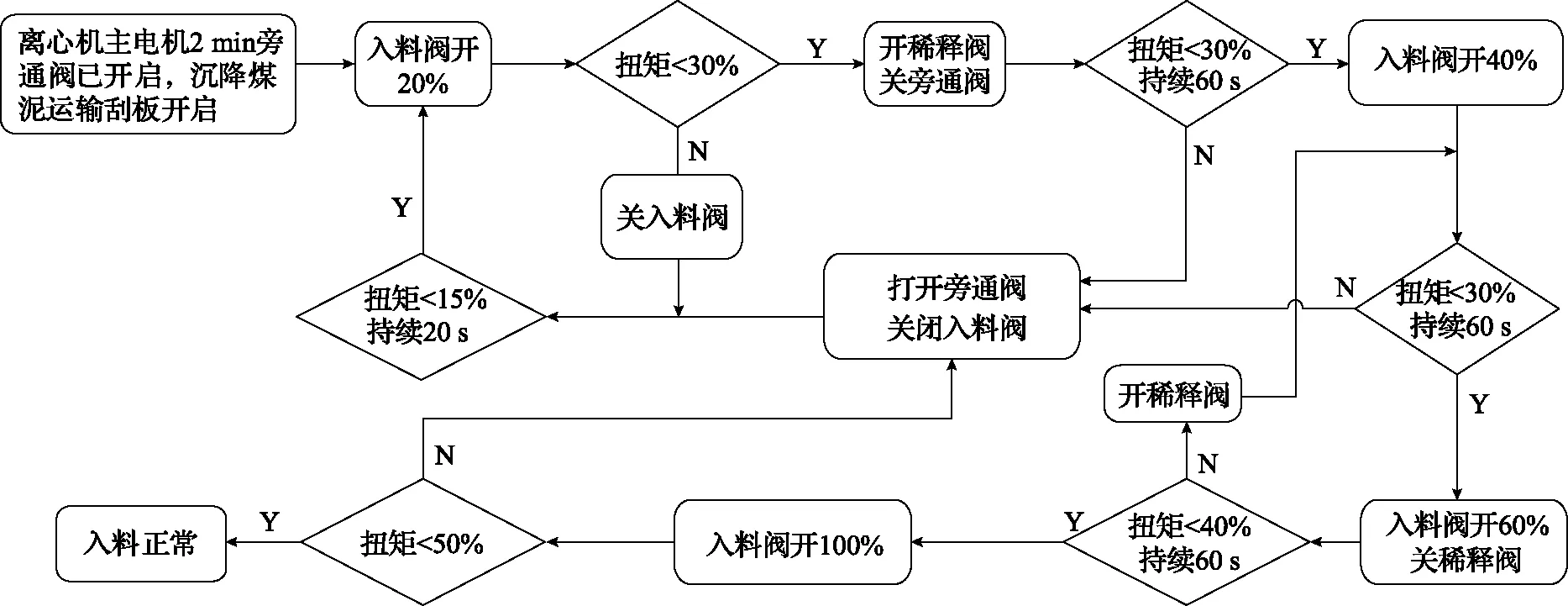

从入料阀门开启20%的小流量开始给料,此时若扭矩大于30%,说明煤泥水浓度过高,不适宜入料,关闭入料阀且等待离心机扭矩下降到15%以内并持续20 s时,再次按20%开度启动入料;当扭矩小于30%时,开启稀释阀,关闭旁通阀。在扭矩保持小于30%并持续60 s的情况下,将入料阀开度逐渐调整至40%、60%。入料满足扭矩保持小于40%并持续60 s时,将入料阀全部打开,此后工作过程中只要扭矩小于50%,视为入料正常;若扭矩超过50%,说明入料发生变化,浓度过高,系统相应启动离心机保护程序,打开旁通阀,关闭入料阀,避免设备过载而出现保险销断裂的故障。

图6 筛网沉降离心机自动入料控制逻辑

4 应用效果

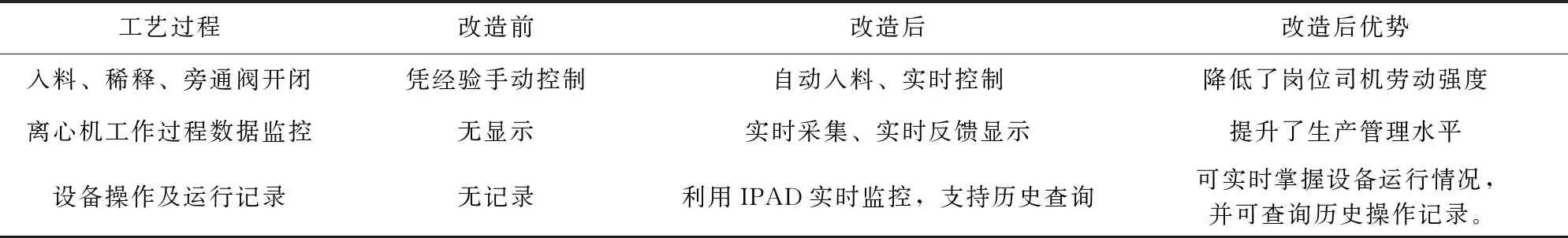

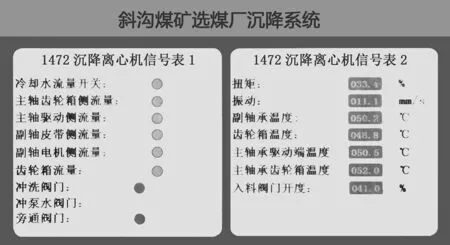

筛网沉降离心机自动入料控制系统改造完成后,经过一个月多的稳定运行,成功解决了铜质保险销折断、开机负荷大、易熔塞熔化、齿轮箱损坏等问题。筛网沉降离心脱水机的正常使用,使细煤泥得到了有效回收,减轻了浓缩机和压滤机的工作负荷,改善了浓缩机澄清效果,保证了煤泥水系统健康运转。自动入料升级前后离心机运行情况对比见表1。筛网沉降离心机现场控制柜操作界面如图7所示。

表1 自动入料升级前后离心机运行情况对比

图7 筛网沉降离心机现场控制柜操作界面

5 结 语

该自动入料控制系统提高了离心机自动化程度,实现了设备自动入料功能,设备振动、扭矩监测等重要参数得到了精准可靠的检测和在线实时显示,避免了设备过负荷运转,改善了设备运转工况,既保证了设备的安全运行,也降低了职工的劳动强度,取得了良好的经济效益[4-6]。