基于PLC的铁路装车自动化控制系统设计思路构建

2021-10-27刘子宽

刘子宽

(中国铁道科学研究院集团有限公司电子计算技术研究所,北京 100081)

在铁路运输行业快速发展的背景下,相关行业对铁路装车自动化系统的要求越来越高。由于铁路装车自动化系统尚处于应用的初级阶段,不仅系统本身还有一部分问题尚未解决,而且系统多数环节的完整性也有待优化。目前,虽然铁路装车自动化系统还有待优化,但是已有部分单位已在使用该系统,无疑加大了操作人员的工作难度。有些系统甚至尚未通过实验测试就已投入运行,同样会制约铁路装车自动化系统的发展,与当前的市场主流不符。因此,本文基于可编程逻辑控制器(Programmable Logic Controller,PLC)铁路装车自动化控制系统设计思路的构建,对相关行业的发展具有重要的现实意义。

1 PLC系统概况

随着当今社会对运输要求的不断提升,该行业对自身科技自动化的要求有了明显提高。如今,铁路装车自动化系统在微电子、计算机等高科技产品的加持下,在满足现代市场需求方面有了明显改善。现阶段铁路装车自动化系统最主要的编程方式当属PLC系统。

PLC系统是一种面向广大用户的编程体系,因其能够直接在存储器的内部利用可编程的存储器编写程序为用户提供了极大便利[1]。与其他编写程序相同,该编写程序也设定有主要执行行为,如逻辑运算、循序控制和算术操作等。PLC系统在各类机械或生产过程控制中主要采用数字模拟式输入或输出,而通过PLC控制的系统在应用初期的使用范围较小,主要集中于电力行业[2]。在PLC系统发展逐步完善的情况下,它的各种功能越来越健全,有效增强了PLC系统的可用性和可操作性。

目前,各类生产控制类行业对PLC系统的运用最普遍。以化工厂为例,它的整个化工行为的控制与油田的自动化储存等过程均由PLC推动[3]。在铁路装车自动化系统中,PLC系统最重要的工作是为装车指导提供依据。在铁路运输行业中使用PLC系统,不仅能够降低劳动人员的工作量,而且铁路装车的数据集成与处理效率均能够得到全面提升。另外,铁路装车自动化系统能提升铁路装车整体的自动化程度,对铁路装车自动化起到了极大的推动作用,切实保证了铁路装车的生产效率。

2 铁路装车自动化控制系统的功能性说明

对铁路运输行业而言,石化产品当属最主要的运输对象。根据运输石化产品的相关管理条例,在铁路运输石化产品时必须遵循质量标准[4]。在使用PLC系统前,由于石化产品装车采用最传统的人工装车方式,不仅极易产生误差增加运输过程的风险,而且劳动人员的工作量大,甚至还可能因直接接触到部分剧毒化学物品而对身体带来损伤。铁路装车系统实现自动化不仅能有效避免以上问题,而且能大大增加铁路装车的效率。

在铁路装车中运用自动化系统最主要的作用是借助控制系统来强化控制铁路装车的质量,从而全面监测所有铁路设备的运行参数,达到控制装车过程的目的。此外,该系统能检测并监控整个仓库储罐的相关数据,如时刻检测储罐液位、温度及压力等。在自动化系统的辅助作用下,火车停靠、装车位置等细节亦将得到良好控制。铁路装车自动化系统本身的操作需要依靠手动形式完成。首先,为确保鹤管能够准确插入火车槽车的充装口,可基于押运员提供的各项数据,通过控制室内人机操作界面上位机窗口中的鹤位控制室完成相关操作。其次,在控制鹤位后,由于系统所设置的鹤位值是此前所需装运的积累量,因此在开展下一次运输工作前需及时将上次每个鹤位的重装累积量清除,以免影响下一次运输。最后,在确认预先设定值与当前鹤位的累积量均达到相关规定值后停止装车,并将装车泵关闭。

在操作面板中镶嵌着控制鹤位的专用命令阀,在控制鹤位后可通过查验积累量的设定值与单据要求是否一致来确定装运过程是否存在问题,待确认完毕后便可发出阀门控制命令来开启流量计。设定装车总管压力时,需将火车的装车泵打开,并结合压力设定阀中回流管线门的开度控制流量,然后在保证装车压力稳定的情况下开始装车。

3 铁路装车自动化控制系统硬件设计

装车控制系统是铁路装车自动化控制系统的核心部分,其配置主要包括中央处理器(Central Processing Unit,CPU)、通信模块和基板等。在铁路装车自动化控制系统的设计过程中,它的指标主要涉及装车能力、装车精确度和装车速度。因为在上位机中主要选用的是工业类控制计算机,而人机界面主要采用的是组态软件开发,所以能够利用以太网交换机和系统原有的铁路车号自动识别系统在并行口中连接打印机。然而,人机界面在开发中主要借助于自身通信软件和PLC通信,而轨道的通道通信软件主要应用Visual Basic宏语言(Visual Basic for Applications,VBA)进行程序编写,因此铁路的车号自动识别系统和局域网能够采用Windows系统来处理。

在应用铁路装车自动化控制系统的过程中,主要遵循节约原则,尽量避免对现场进行较大改造。铁路装车自动化控制系统的硬件主要由多个独立的功能模块和控制核心组成。这些功能是所有产品对仓位进行的监测和信号输出。装车控制的核心也能够借助PLC来控制计算机和网络版组态软件。其中:PLC主要涉及模拟量输出模块、开出和开入模块以及通信模块等几个重要部分。在实现自动化控制的过程中,处理和检测仪表信号的采集等方面需要借助PLC来完成,而人机接口则主要利用工控机来完成。基于PLC的铁路装车自动化控制系统硬件结构组成如图1所示。

图1 基于PLC的铁路装车自动化控制系统硬件结构

PLC在控制牵引车和溜槽闸门等多个设备启停时应用了多种检测,如车厢位置、车号、装煤高度及装煤量等。通过检测以上数据可实现自动化装车。在此过程中,相关设备的启动与关闭均需要借助继电器来控制。通常各个设备都配备有按钮盒、指示灯和重要设备的报警器等,下达相关指令时需要严格按照一定要求控制设备的启停顺序,从而直接将部分数据信息快速上传到上位机,以监测和控制系统。

铁路装车自动化控制系统主要借助西门子S7系列的PLC,采用的是CPU和输入/输出(Input/Output,I/O)模块,且能够在上位机中显示相关内容,主要特点如下。

第一,在CPU中选择应用西门子的S7系列315-2DP,能够利用其具备的中、大规模程序存储容量以及多个数据结构直接构建分布式的I/O结构,从而使系统具备诊断、参数赋值、报警、定时和测量等功能特点。

第二,在应用数字输入(Digital Input,DI)模块时,主要使用6ES7321-1BLOO-OAAO,采用32点输入的方式将每组隔离值设定为16,输入电压为额定值24 V。此外,6ES7322-1BLOO-OAAO主要应用在数字输出(Digital out,DO)模块,与DI模块同样拥有32个输出点,分组数为8,输出电流为0.5 A,额定负载电压为24 V。

第三,PLC能够将各个模块共同组合成为高速远程的I/O通信网络,使PLC实现与现场的设备交换数据的目的。

4 铁路装车自动化控制系统的工艺流程分析

4.1 装车系统理论分析

以某石化产品的运输情况为例,该铁路装车自动化系统中的车皮长度及载量分别为14 m和60 t。此前的装车时速为0.16 m·s-1,车皮的标准装车速度为685 kg·s-1。以该速度计算,需花费87.5 s装满一列容量为60 t的车皮。显然,上述系统在装车速度方面用时较长。使用铁路装车自动化系统后,整个装车过程能够更加契合轨道恒称的质量标准,明显缩短了装车时长。

4.2 工艺流程

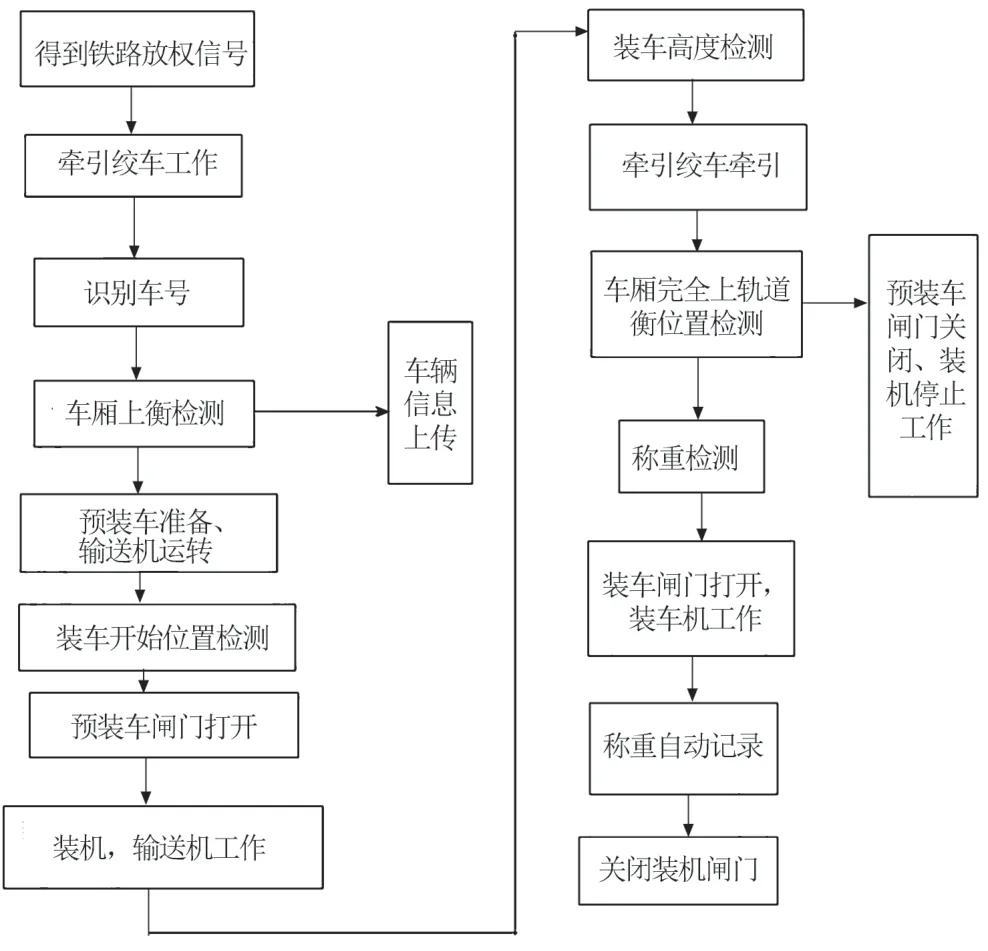

如图2所示,铁路装车自动化系统能够识别第一节车厢的具体行驶位置,而在识别后还将发出后续的指令,从而快速给石化机加料。通常可加的石化产品量为总加量的80%~95%。在整个石化产品装车过程中,需要判断当前车厢是否处于可加载产品的位置。若车厢质量在核定范围内且留有一定空间,则可继续装载;反之,则停止,从而避免物料洒落在车厢外。当第一节车厢上衡时,自动化控制系统可以快速识别车厢位置,并启动慢加给石化产品的程序,待装车量达到最终设定值时便可停止慢加煤,从而使整个工控机控制系统可以根据自动对称量数据进行采样和相应处置。

图2 基于PLC的铁路装车自动化控制系统工艺流程

铁路装车自动化系统中最常用的功能还包含以下:计算车辆的总数和车辆的总轴数来判断车厢上衡是否完成;校准车号信息为后续的自动称量提供保证;判断车厢是否处于装车位置,避免物料洒落到车厢之外,从而达到减少物料损耗的目的。

5 结语

应用基于PLC的铁路装车自动化控制系统能够有效解决装车量误差,并能够自动完成繁重的装车任务,从而有效减少铁路装车过程中所需要的工作人员,降低铁路装车的开支。同时,整个装车自动化控制系统采用STEP7编程、WinCC组态及现场调试,能够保证系统运行的可靠性和稳定性。