超超临界锅炉水冷壁宽鳍片裂纹原因分析及预防处置

2021-10-27孙少波

孙少波

(国能神福(石狮)发电有限公司,泉州 362700)

锅炉水冷壁的工作环境十分恶劣,其内部为高温高压水或水蒸气,外部为高温高速烟气。烟气冲刷、焦块机械损伤、管壁超温以及蒸汽吹损等都容易造成水冷壁泄漏事故。因为当锅炉水冷壁发生泄漏事故时,若没有及时采取有效处理措施,会使泄漏范围扩大而造成严重损失,所以需要及时停机进行消缺处理,是造成机组非停的主要原因之一。因此,水冷壁管失效机理及防治措施的研究对提高火力发电厂安全经济性具有重要意义[1]。本文着重讨论宽鳍片导致水冷壁爆管的主要机理和相关的预防措施。

1 机组概况

某厂锅炉为3130/27.46-Ⅱ2型正压直吹旋流对冲燃烧锅炉。锅炉为超超临界参数、一次再热、单炉膛、尾部双烟道、采用烟气挡板调节再热汽温、固态排渣、平衡通风、露天布置、全钢构架以及全悬吊结构的Ⅱ型结构。炉膛为全焊膜式水冷壁,由下部螺旋盘绕上升水冷壁和上部垂直上升水冷壁两个不同的结构组成。螺旋段与垂直段管屏之间由过渡段水冷壁和水冷壁过渡段集箱转换连接。水冷壁总体布置图如图1所示。

图1 炉膛水冷壁总体布置图

炉膛采用膜式水冷壁,水冷壁管间采用扁钢焊接。由于在吹灰器孔、人孔、看火孔以及预留孔位置附近的水冷壁管需要为孔洞让位,部分区域鳍片会超宽。这部分鳍片在出厂时会打上膨胀缝,并在膨胀缝端部打止裂孔,以防止出现裂纹延伸至母材的情况。它的结构如图2所示。

图2中深色区域为超宽鳍片部分,缝隙为出厂切割的膨胀缝。膨胀缝的切割工艺较为粗糙,末端没有打止裂孔,且部分宽鳍片区域并未按照要求打膨胀缝和止裂孔,可能会导致水冷壁爆管。炉膛部位的燃烧器孔、人孔、吹灰器孔、预留孔以及看火孔分布,如图3所示。

图2 吹灰器预留孔区域宽鳍片结构

图3 水冷壁孔位分布示意图

2 裂纹检查

为防止宽鳍片拉裂水冷壁缺陷,在机组C级检修时进入炉膛检查高温区吹灰器孔、观察孔以及人孔宽鳍片,发现水冷壁鳍片存在裂纹。如果任其发展,裂纹会由于机组长期高负荷运行而延伸至壁管母材,最终造成水冷壁泄漏。

进行裂缝检测后发现一些鳍片根部出现裂纹,如图4所示。有些裂纹接近壁管母材,且切割下来的鳍片靠近膨胀缝部位有明显的超温痕迹,如图5所示。

图4 鳍片裂纹样貌

图5 超温部位样貌

3 宽鳍片裂纹原因分析

朱加龙[2]等研究多起350~1 000 MW Ⅱ型锅炉报告的爆管事故后发现,爆管的原因为水冷壁宽鳍片部位撕裂,裂纹延伸至水冷壁管造成泄漏。吹灰器孔一般处在炉膛的高负荷区域,水冷壁让位管区域鳍片结构不规则、宽度大且冷却不足,会随着机组长期高负荷运行产生热疲劳裂纹,从而造成水冷壁泄漏[3-6]。

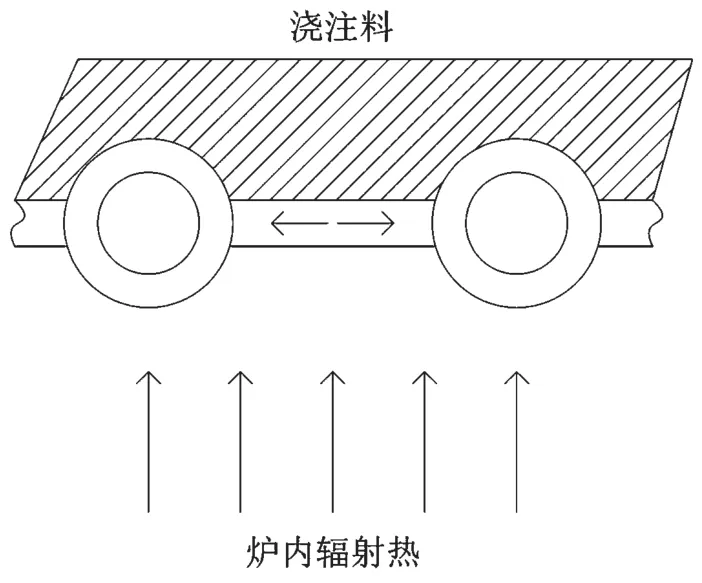

水冷壁工作示意图如图6所示。炉内燃烧热主要以辐射方式传递到水冷壁表面,再通过金属传导至水冷壁管道内,由管内工质通过与管壁间的对流换热将热量带走。

图6 水冷壁工作示意图

冯伟忠、石尚达[7-8]等对宽鳍片传热模型进行深入研究,提出沿宽鳍片的温度分布方程:

式中:ta为鳍片中心表面温度;qR为平均辐射传热强度;b为鳍片宽度;λ为导热系数;h为鳍片厚度;tb为水冷壁管表面温度(受工质温度钳制)。

黄丹[9]等利用Fluent 17.0建立锅炉膜式水冷壁的二维有限元模型,发现膜式水冷壁温度最高点在鳍片向火侧中心位置,且壁管向火侧的温度高于背火侧。鳍片宽度越大,鳍片内部的温度梯度越大,导致鳍片内部温度不均造成热应力较大。

由式(1)可知,降低鳍片中心温度有两种思路:一是减小鳍片宽度b;二是增加鳍片厚度h。但是,在电厂实际检修过程中,如果使用堆焊增加鳍片厚度工作量将十分巨大,而且堆焊的厚度很难精确把控。因此,可以通过割除宽鳍片减小鳍片宽度来降低鳍片中心温度[10]。

4 预防措施

割除范围包括吹灰器孔、吹灰器预留孔、观火孔、火焰监视器孔以及17 m人孔。割除时,先对需要割除区域进行清灰清焦处理,后使用角磨机切割鳍片。宽鳍片割除后,由金属检验队伍检查所有切割部位残余鳍片是否留存有裂纹。若切割后还有裂纹,应使用内磨机进行打孔止裂[11]。若裂纹延伸到母材,则需要继续磨挖,并根据壁管损伤情况进行补焊或者换管。割除宽鳍片后吹灰器孔附近样貌,如图7所示。

由于鳍片形状不规则,在割除过程中难免存在割伤壁管母材的情况。在割除过程中,若发现有割伤的壁管,应使用超声波测厚仪测量割伤部位厚度。中部螺旋水冷壁鳍片材质为15CrMo钢,水冷壁材质为SA-213T2铁素体热强钢(ASME标准),壁厚为7.5 mm。若壁厚小于6.5 mm时应进行补焊,小于5.5 mm则必须换管。

5 结语

改进的锅炉启动后,目前还未出现因宽鳍片拉裂管材而造成的泄漏事故。同型机组进行宽鳍片切割后也稳定运行,未再次出现同类型事故。本次宽鳍片割除处理有效降低了水冷壁让位管区域爆管泄漏的风险,提高了锅炉高负荷运行的稳定性。