激光同轴送粉增材较高试样温度场的传热特性

2021-10-27王霞王维

王 霞 王 维

(1.沈阳工业大学 机械工程学院,沈阳 110870;2.沈阳航空航天大学 机电工程学院,沈阳 110136)

激光同轴送粉增材制造是利用高能激光束熔化同步送进的金属粉末,使其在基板上逐点、逐线、逐层成型构件[1-2]。在成型过程中,材料会经历快速冷热循环的变化。试件中温度分布极不均匀,温度场随时间不断变化,导致残余应力和变形累积[3-4]。因此,需要深入分析试样高度尺寸较大时增材制造过程中温度场的传热特性,为应力变形的分析奠定基础,为实际增材制造工艺的制定提供理论指导。

本文采用ANSYS Mechanical中的ANSYS参数化设计语言(ANSYS Parametric Design Language,APDL),对激光同轴送粉增材制造较高试样过程中的瞬态温度进行有限元仿真,观察温度场变化趋势,分析节点温度的变化规律和温度场传热特性。

1 有限元模型建立

有限元模型和扫描方式如图1所示。其中,基板尺寸为214 mm×42 mm×6 mm,增材试样尺寸为32 mm×22 mm×38 mm。在APDL程序编制中,利用生死单元法来模拟增材过程。网格选用SOLID70,增材试样单元大小为2 mm×2 mm×0.5 mm,基板单元中,距离试样越远,网格划分越大。试样划分为76层,整体包含19 584个节点,16 226个单元。制造工艺参数为激光功率1 200 W、扫描速率8 mm ·s-1、光斑直径4 mm、扫描道间距2 mm以及单层高度0.5 mm。每层均沿短边往复式扫描,但起光点位置不同,起光位置分别为A~B~C~D~A。基板和粉末材料均选用TC4,其密度、比热和导热系数选自参考文献[5]。

图1 有限元模型和扫描方式

2 结果与讨论

2.1 不同时间点温度场分析

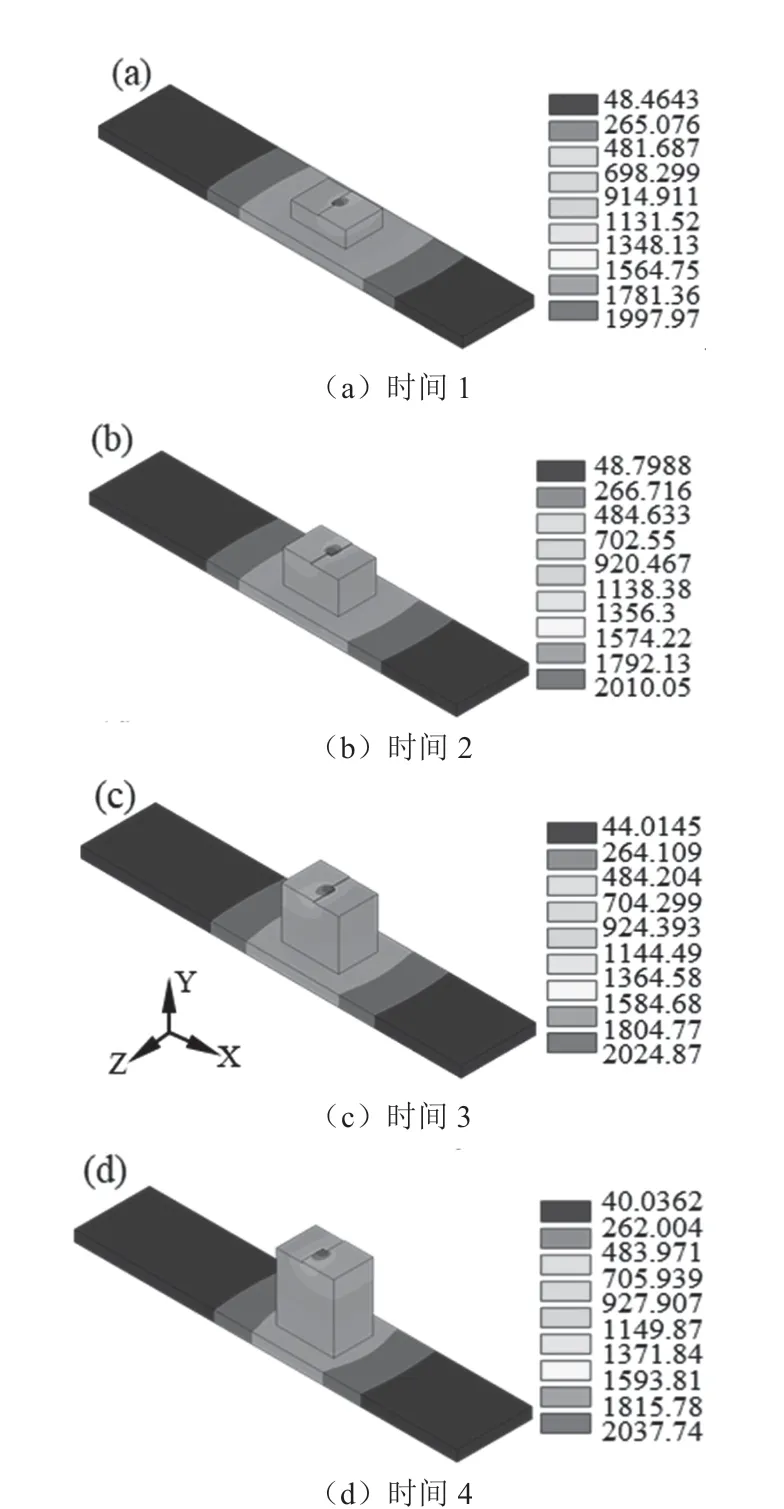

4个时间点的温度分布云图,如图2所示。此时,激光光斑基本位于每一层的中间位置。由图2可见,随着增材的不断进行,热量累积效果明显,熔池温度不断上升,但上升幅度不大,约为每层0.7 ℃;基板最低温度先上升后下降,说明当光斑和基板距离足够远时,激光传递到基板的能量已不能抵消热量的散失。对比图2中4幅图形基板的温度场分布,可见随高度增加,基板高温区域范围也在缩小,呈现出向试样投影区域靠近的趋势。

图2 不同时间点的温度分布云图

增材结束后,冷却10 s和70 s时的温度场云图如图3所示。由图3可见,最高温度下降迅速,平均降温速率为6.03℃·s-1。温度从试样顶部向基板传递,在高度方向出现明显的梯度分布特性,试样上部温度先趋于均匀化。冷却过程中,热量不断向基板扩散,因为基板纵向(X向)尺寸最大,所以该向温度梯度明显。因为热量持续向边缘传递,所以基板最低温度降幅不大。

图3 冷却10 s和70 s的温度场云图

2.2 不同位置节点温度变化分析

增材试样内部不同高度中心点的热循环曲线和点的位置如图4所示,其中测试点距离基板分别为10 mm、20 mm和30 mm。3条热循环曲线具有相似性,因为该节点“出生”时间不同,所以起始位置不同,起始温度也稍有差异。由图4可见,随着层数的增加,熔池温度略有上升。TC4的熔点温度为1 650 ℃,每条热循环曲线的前两个峰值都超出了熔点,因此每个点都经历过一次重熔。3点的谷值温度比较稳定,由于热累积作用,数值随着高度增加略有上涨。冷却100 s的时间内,各点的温度均迅速下降,下降速率分别为2.19 ℃·s-1、3.27 ℃·s-1、4.57 ℃·s-1。高度为30 mm点的下降速率最快,能够使温度均匀分布。

图4 增材试样内部不同高度中心点的热循环曲线

3 结语

本文通过ANSYS Mechanical中的APDL,实现了对激光同轴送粉增材制造较高试样的温度场模拟,并研究了其传热特性。增材制造较高试样时,随着高度增加,熔池温度略有增加;当试样高度较小时,基板最低温度会先上升,但当试样高度达到一定数值后,会导致其逐渐下降;高度增加,基板高温区域范围会收缩,呈现出向试样投影区域靠拢的趋势;冷却时,温度在试样高度方向出现明显的梯度分布特性,其上部温度会先趋于均匀化;随高度增加,节点热历史中谷值温度增加,冷却时降温速率增大。