加强贴在提高侧围外板抗凹性能中的应用和优化

2021-10-27付炯

付 炯

(广汽三菱汽车有限公司研究开发部,长沙 410100)

在汽车制造领域,覆盖件在外部载荷的作用下,抵抗凹陷扭曲与局部凹痕变形和保持形状不变的能力称为抗凹性。抗凹性是评价车身覆盖件使用性能的一项重要指标[1]。

外覆盖件尺寸相对比较大,一般带有曲率,有一定的预变形,在用户使用过程中常常会受到外载荷作用,如人为的触摸按压、行进过程中的振动以及碎石冲击等。这些载荷往往使侧围发生凹陷,甚至产生局部的永久变形,直接影响车辆的外观品质[2]。

侧围厚度一般为0.6~0.8 mm,且采用屈服强度较低的钢材,相对较软。提高侧围抗凹性能的方法有多种,如改变材料类型、增加钣金厚度、增加加强件、改变结构形式和贴增强片等。在前期造型已经确定的情况下,改变外覆盖件的结构比较困难,需要从成本和工艺实施等方面进行综合考虑[3]。考虑车身减重节能、增加钣金件厚度或内支撑件的数量等来提高侧围刚性的方法难以实现。因此,对于局部刚性不足的情况可采用增强贴的方法,不仅成本低、质量轻、操作简单,而且改善效果明显。

1 加强贴在抗凹性能中的应用

加强贴也称为补强材,一般为3层或多层复合材料。最上层为玻璃纤维骨架材料,中间是环氧树脂基材的粘接层,底层为防粘纸。该复合材料可根据实际需要制成各种尺寸和形状,在使用时揭去防粘纸,将其贴附于需补强的钢板表面,经电泳漆烘烤工序时(一般为160~215 ℃,保持20 min)粘接层固化,使得玻璃纤维、粘接层与钢材形成复合结构,从而增加钢板刚性、弯曲强度,从而提高强度性能[4]。由于汽车覆盖件(车门外板、侧围等)局部刚性弱,因此常采用加强贴来增加其刚性和强度。

1.1 试验简介

为了测量加强贴对侧围外板刚性的影响,通过静压试验来检验侧围抗凹性能,以压头反力和位移曲线来评价侧围刚度性能[5]。

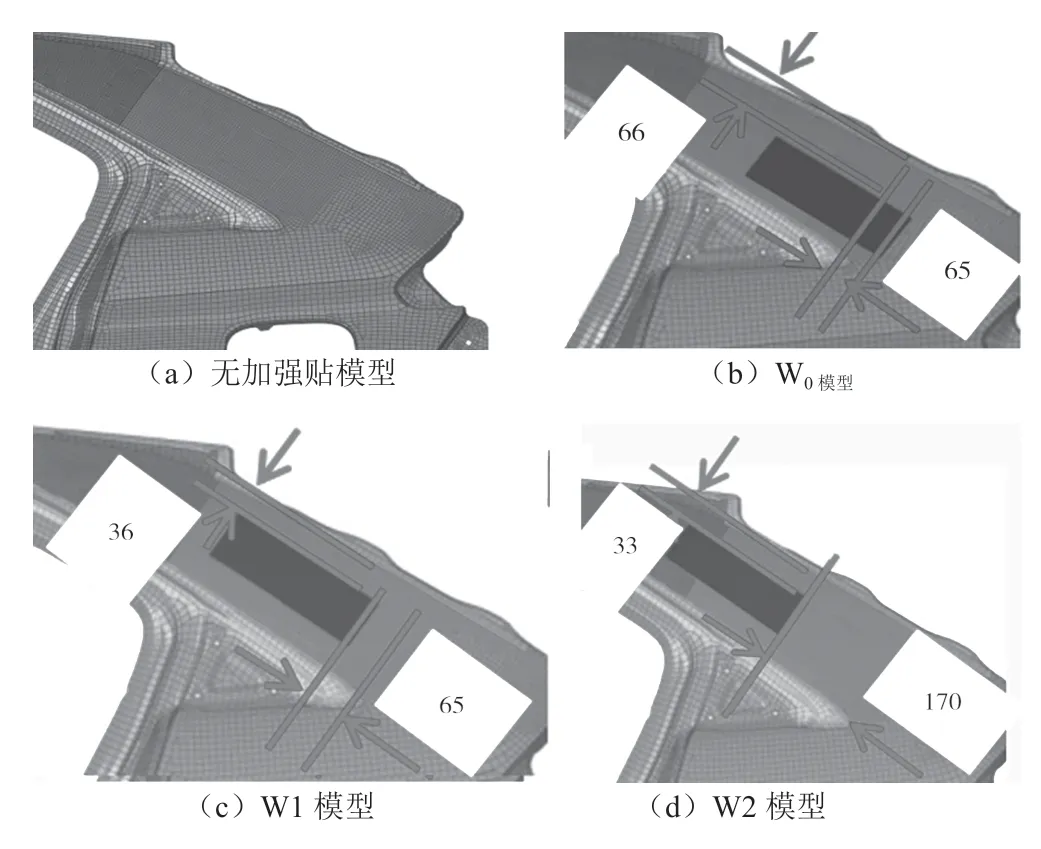

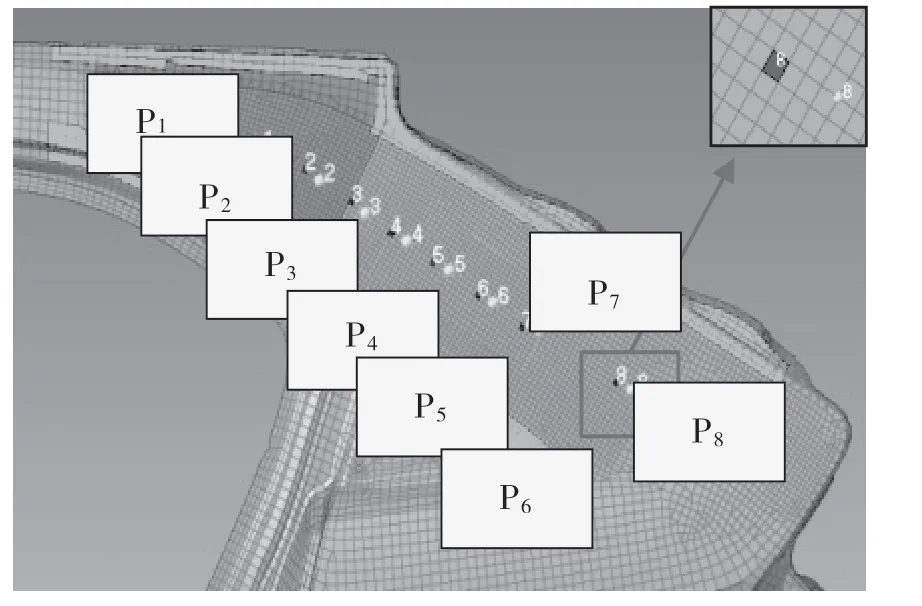

将车身固定在台架上,在侧围外板依次布置8个样本点,采用手动位移测量计和试验加力器测量在50 N的工况下测量外板的位移量。此试验共4组模型,分别为无加强贴模型和有加强贴的W0模型、W1模型、W2模型,加强贴尺寸为220 mm×75 mm,加强贴位置如图1所示。

图1 试验方案

1.2 有限元建模

侧围抗凹性分析采用准静态,隐式求解(Abaqus/standard),前后处理采用HyperWorks软件。侧围材料为DC03,弹性模量E=2.1×105GPa,泊松比v=0.345,密度ρ=7.85×10-9kg·mm-3,屈服极限为162 MPa,抗拉极限为297 MPa,材料曲线见图2。

图2 DC03材料曲线

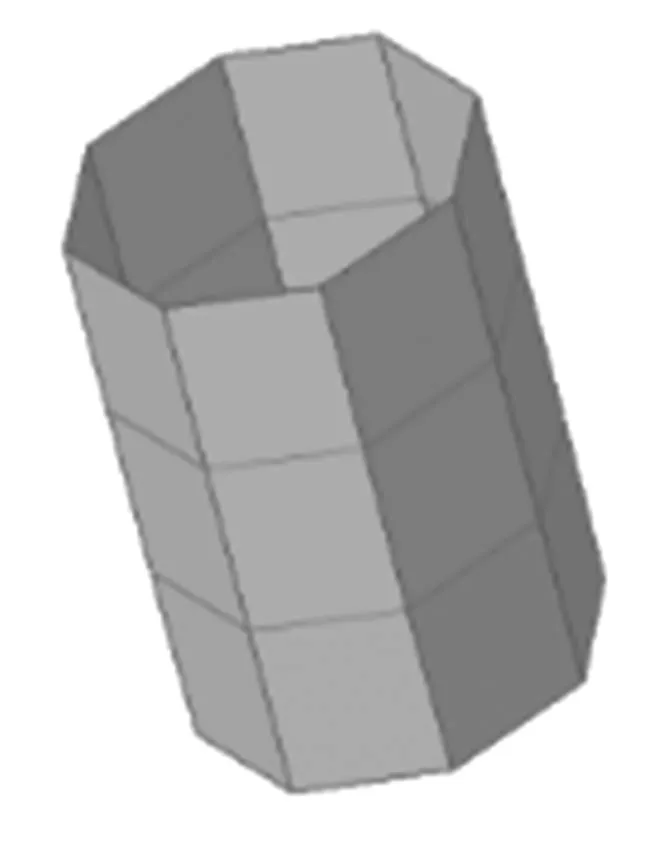

参考实验方法,加载点与测点之间约为15 mm(如图3所示)。如图4所示,在CAE分析过程中,测点和加载点之间保持15 mm的距离。此外,加载冲头模型是根据实际加载器建立D12mm柱状刚性壳体。实验所用到的计算软件是Abaqus,加载方式是冲头强制沿轴向位移5 mm,并对车身截取断面进行全约束,输出结果包括加载反力和测点位移。提取反力要在工况为50 N时测量此时的侧围外板位移量。

图3 加载冲头模型

图4 CAE模型

1.3 试验与对标结果

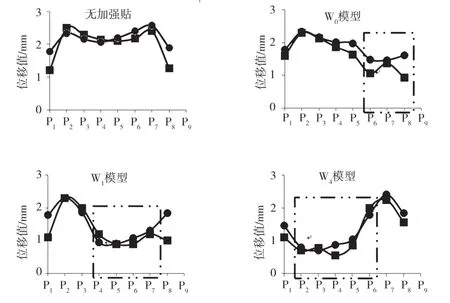

经过实验和CAE仿真后,把实验数据和仿真数据拟合,如图5所示。从图5中可以得出以下两点结论:一是有限元计算结果与试验结果对比误差较小,精度较高(除P1和P8点外);二是钣金的弧度对CAE精度有影响,如点P1和P8,因此后续有限元计算不包含点P1和P8。通过试验和CAE数据对比分析可见,总体上试验数据和仿真数据趋势一致,可用有限元计算代替试验对外板刚性进行优化[6]。

图5 CAE与试验对标

2 加强贴方案与优化

2.1 加强贴布置初步方案

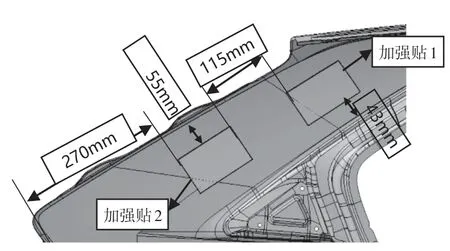

考虑到成本及外板刚性特点(无加强贴变形结果值),将加强贴一分为二,尺寸为110 mm×75 mm。拆分后的两块加强贴布置初步方案如图6所示。

图6 优化方案

2.2 CAE分析结果及优化方案

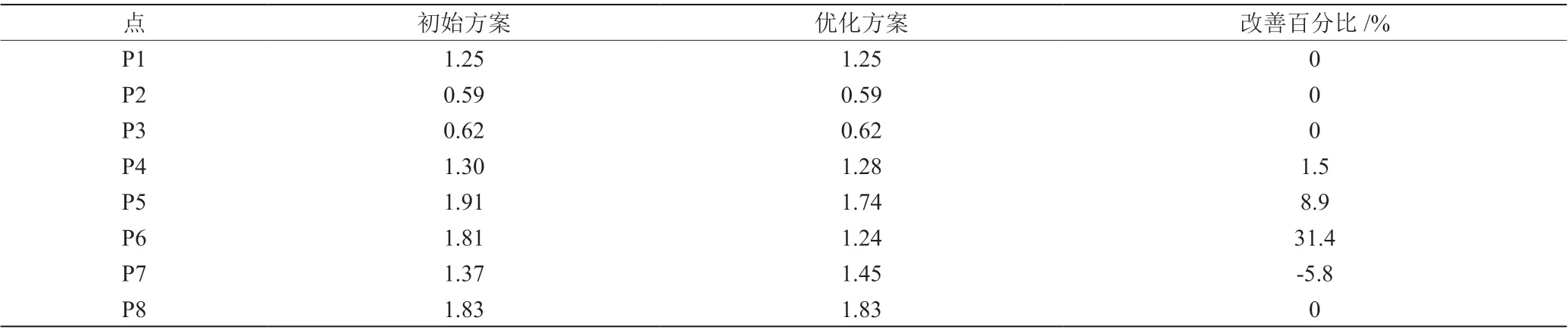

经过CAE仿真分析数据统计,如表1所示,观测点P5和P6变形值偏大。针对CAE分析结果,对测点P5和P6的变形值进行优化。观测点P5和P6正好位于加强贴1和加强贴2之间,而加强贴1有效增强测点P2和P3位置刚性,故选择加强贴2进行优化。将加强贴分别向上移动10 mm、30 mm、40 mm及50 mm,对这4个方案进行优化,分别记为方案1、方案2、方案3及方案4。

2.3 CAE分析结果及优化方案

通过表1最优方案结果值可以看出,随着加强贴2上移,测点P5和P6的刚性增强,而测点P7的刚性有降低的风险。综上所述,方案2和方案3为优方案,综合考虑后确定了将加强贴2在原初步方案的基础上向上移动30 mm的方案为最优方案。优化后,观测点P5和P6的刚度分别提升了8.9%和31.4%。

表1 最优方案结果

3 结语

通过抗凹试验,验证了加强贴的位置对外板刚性的影响,同时用有限元对侧围刚度弱的位置进行分析。结果显示,采用加强贴加强和优化的方法能增强侧围刚度。优化后,侧围刚度两个最弱处分别提升了31.4%和8.9%。有限元计算结果与试验结果对比误差较小,精度较高。此外,局部增加加强贴和改变其位置和形状,可以达到提高侧围抗凹性能的效果,为侧围外板和车身顶盖覆盖件设计提供了参考。