直升机主桨毂顶盖连接螺栓断裂原因

2021-10-27徐其航林若波魏协奔黄建新申利凤

徐其航, 林若波, 魏协奔, 黄建新, 申利凤

(1.揭阳职业技术学院 机电工程系, 揭阳 522051; 2.汕头职业技术学院 机电工程系, 汕头 515078)

桨毂是连接直升机旋翼传动轴和旋翼桨叶的结构部件,桨毂顶盖采用螺栓连接。螺栓连接是机械结构中常用的连接方式,连接螺栓的寿命直接影响机械结构的使用寿命,螺栓材料常采用30Ni4CrMoA钢,该材料具有较好的淬透性[3]。连接螺栓的失效形式通常为摩擦磨损、腐蚀、疲劳断裂等,断裂模式通常为疲劳断裂[1-7]。某直升机的主桨毂顶盖在飞行300 h后定检时,发现12个主桨毂连接螺栓中的1个发生了断裂。顶盖连接螺栓的设计使用寿命为1 000 h,顶盖连接螺栓采用的材料为30Ni4CrMoA钢。其主要加工工艺为:下料→粗车→热处理→磨削→去应力处理→烧伤检查→酸洗→除氢→镀镉→除氢→钝化。

在对直升机桨毂零部件失效分析方面,喻溅鉴等[8]研究了直升机主桨毂支臂疲劳原因。熊鸿建等[9]通过对连接螺栓进行疲劳试验,分析出现提前断裂的原因,并提出了改进建议。在上述经验基础上,笔者采用一系列检验和分析对该主桨毂顶盖连接螺栓的断裂原因进行分析[10]。

1 理化检验

1.1 宏观观察

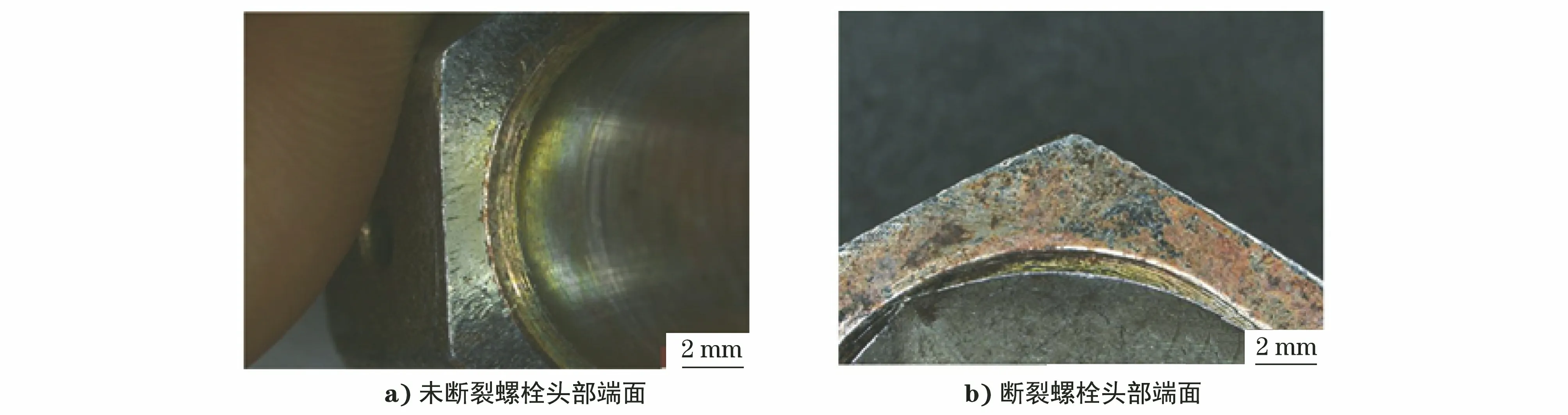

主桨毂上的星形件共有12个螺栓孔,12个连接螺栓通过盖板对主桨毂的星形件起紧固作用,盖板正面螺栓孔附近可见明显的六角压痕,12个螺栓中有1个发生断裂。连接螺栓断裂于根部倒圆角附近,断裂螺栓外观磨损形貌如图1a)所示。断裂螺栓的头部断口(图1b)~d))呈灰褐色,表面有严重的锈蚀痕迹;呈多源特征,主源及次源均位于表面,次源呈中心对称分布,均为线源。

图1 断裂连接螺栓的宏观形貌Fig.1 Macro morphology of the fractured connecting bolt: a) overall of the fractured connecting bolt; b) fracture of the connecting bolt; c) cylindrical surface I in contact with bushing; d) cylindrical surface I in contact with cover plate; e) cylindrical surface II in contact with bushing; f) cylindrical surface II in contact with cover plate

为方便描述,将靠近螺栓头的螺杆圆柱面编号为I面,靠近螺纹的螺杆圆柱面编号为II面。螺栓断口可观察到疲劳弧线特征;主源区侧表面磨损形貌清晰可见,呈三角形,宽度约1 mm,高度约2 mm。连接螺栓的螺杆部分中间细两端粗,断裂螺栓的圆柱I面磨损在高度上分为两个区域,以距螺栓头约4 mm(盖板的厚度)为界,左右两个区域磨损程度截然相反。圆柱II面也存在这样的分界,分界两侧磨损程度截然相反。经分析,磨损分界是因为星形件的孔(高度为55 mm)内衬套只与螺栓部分接触所致。经测量,这两个分界的高度也为55 mm。

对比其余11个未断裂螺栓的外观磨损形貌,发现其圆柱I面和II面磨损痕迹与断裂螺栓存在明显差异,断裂螺栓圆柱I面正反两面均存在磨损,而未断裂螺栓圆柱I面正面存在磨损,且磨损面积比断裂螺栓大,反面未见明显磨损;未断裂螺栓圆柱面上磨损锈蚀相对较多,呈微动磨损的特征,磨损间隙较小。

图2为断裂螺栓与未断裂螺栓头部端面宏观形貌。可以看出,断裂螺栓的螺栓头部端面磨损氧化严重。断裂螺栓的螺栓头的6个六方面中有3个已经被打磨,剩余的3个六方面表面形貌完整,无明显的塑性变形。断裂螺栓的螺纹部分完好,未发现磨损。螺纹部分完好,表明该螺栓没有发生松动现象,不是机械振动引起的断裂故障。

图2 断裂螺栓与未断裂螺栓头部端面宏观形貌Fig.2 Macro morphology of head end face of a) the fractured bolt and b) the non-fracture bolt

1.2 微观分析

用超声清洗断裂螺栓的断口剖面,将清洗后的螺栓断口剖面置于扫描电镜(SEM)下进行观察,如图3所示。螺栓断口主源区位于表面,为线源特征,主源区侧表面存在一处明显的磨损特征,呈三角形,磨损方向为周向。除主源外,螺栓有多处次源位于表面,呈线源特征,如图3b)所示。整个断口几乎全是疲劳扩展区,可见疲劳条带,如图3d)所示;瞬断区位于主源的对面,面积很小,为韧窝形貌,如图3e)所示。

图3 螺栓断口微观形貌Fig.3 Micro morphology of fracture of the bolt: a) main fracture source; b) secondary fracture source; c) side surface of main fracture source; d) fatigue strip; e) final fracture region

用超声清洗衬套试样断口剖面,然后将清洗后的衬套断口剖面置于SEM下进行观察,如图4所示。衬套断口源区位于内表面,为线源特征,可见放射棱线特征,源区侧表面存在明显的磨损特征,磨损方向为周向和轴向。疲劳裂纹沿厚度方向和圆周方向扩展,整个断口几乎全是疲劳扩展区,断口磨损严重,但可见疲劳弧线特征。

图4 衬套断口SEM形貌Fig.4 SEM morphology of fracture of the bushing

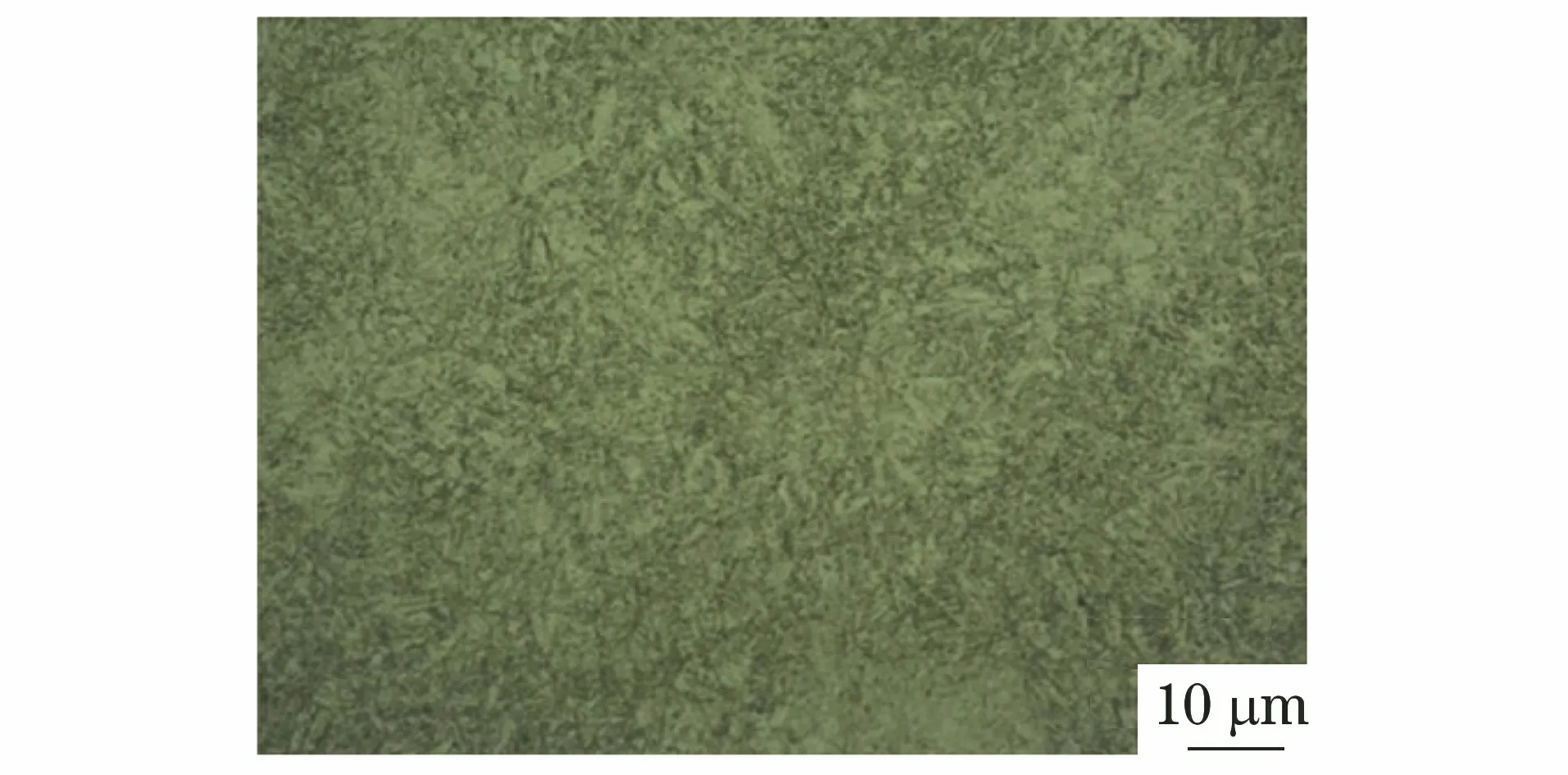

1.3 金相检验

将断裂螺栓分别沿横向和纵向切开,并制备金相试样,观察横向试样的显微组织,测量纵向试样倒圆角处的尺寸。将横向试样打磨、抛光后,用4%(体积分数)硝酸酒精溶液浸蚀,采用显微镜观察其显微组织。可观察到断裂螺栓的横向试样显微组织为回火索氏体,组织均匀,未见冶金制造缺陷,如图5所示。纵向试样测量螺栓根部的倒圆角尺寸,其圆角半径为1 mm,符合设计要求。但是断裂螺栓的倒圆角处可见粗糙的加工痕迹,与旁边端面的加工痕迹存在明显差异。

图5 断裂螺栓横向试样的显微组织形貌Fig.5 Microstructure morphology of transverse specimen of the fractured bolt

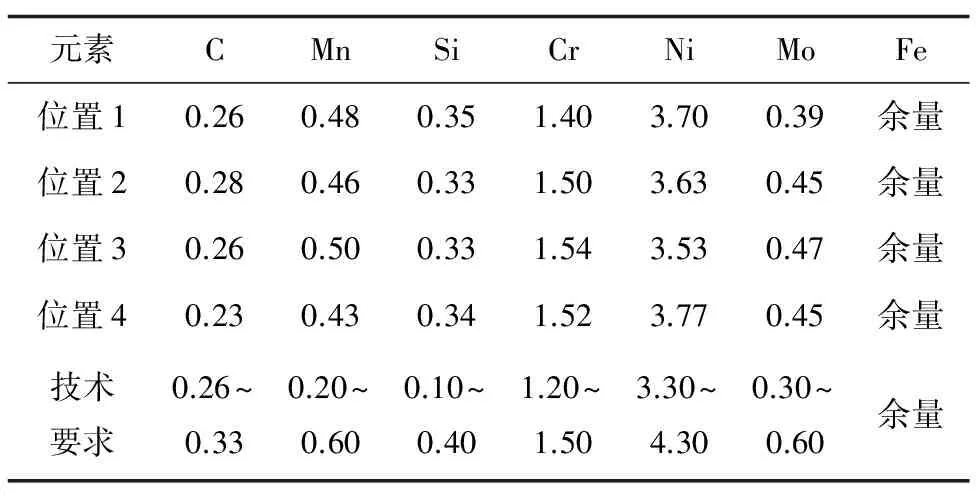

1.4 能谱分析

在断裂螺栓上选取不同位置,然后进行能谱(EDS)分析,结果见表1。可见螺栓的各元素含量符合技术要求。

表1 能谱分析结果(质量分数)Tab.1 EDS analysis results (mass fraction) %

1.5 非金属夹杂物检测

对断口附近的夹杂物进行评级,将断裂螺栓沿纵向剖开,打磨、抛光后如图6所示,可见断裂螺栓的夹杂物不大于2级。

图6 非金属夹杂物形貌Fig.6 Morphology of non-metallic inclusions

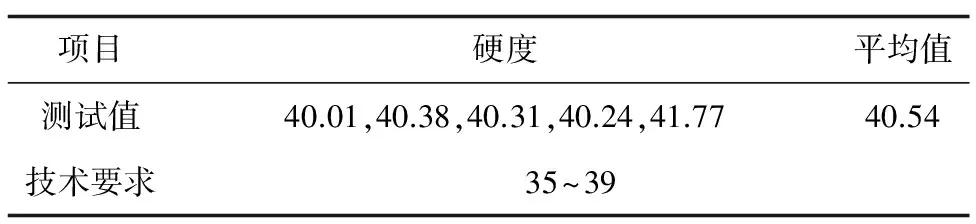

1.6 硬度测试

分别选取断裂螺栓上的不同位置作为硬度测试点,对螺栓进行洛氏硬度测试,结果见表2。由结果可知,螺栓的洛氏硬度为40.54 HRC,比技术要求(35~39 HRC)略高,不符合技术要求。但其对螺栓的疲劳寿命影响较小,这不是造成疲劳断裂的原因。

表2 硬度测试结果Tab.2 Hardness test results HRC

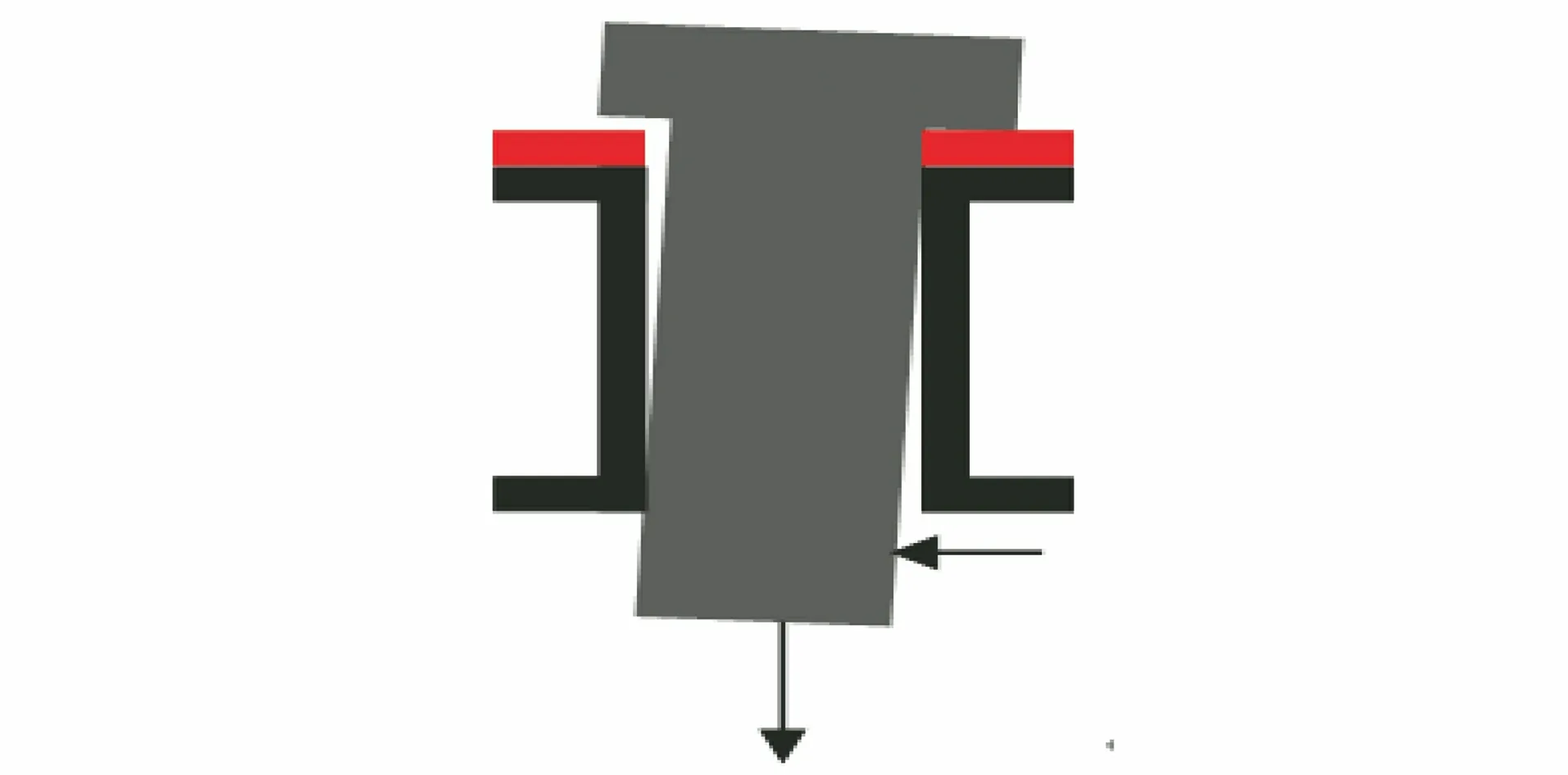

1.7 受力分析

连接螺栓断裂于根部倒圆角附近,连接螺栓主要受装配预紧力和剪切力作用,在这两个力的作用下螺栓头还会受到附加弯矩作用,螺栓受力示意图如图7所示。

图7 连接螺栓受力示意图Fig.7 Schematic diagram of the connecting bolt under loading

采用Abaqus软件,建立连接螺栓有限元模型,将螺栓零件进行网格划分,对螺栓施加侧拉力,连接螺栓的应力应变分析结果如图8所示。可见连接螺栓在主桨毂顶盖连接紧固过程中,其圆角头根部存在严重的应力集中,该处同时也发生最大的应变[11]。在循环应力作用下,连接螺栓圆角头根部发生了疲劳断裂,与螺栓实际断裂位置一致。

图8 连接螺栓的应力应变云图Fig.8 Nephogram of a) stress and b) strain of the connecting bolt

2 分析与讨论

连接螺栓断裂于根部倒圆角附近,呈多源特征,主源及次源均位于表面,都为线源特征;断口可观察到疲劳弧线特征,疲劳条带清晰可见。因此,连接螺栓的断裂为疲劳断裂。衬套断口源区位于内表面,呈现线源结构特征,断口可观察到放射棱线和多条疲劳弧线,疲劳扩展充分。因此,衬套的断裂也是疲劳断裂。根据断口的疲劳特征及故障出现的数量综合判断,排除氢脆的可能性。

断裂螺栓的各元素含量与技术要求无明显差异,符合技术要求。断裂螺栓的显微组织均匀,均为回火索氏体,未发现冶金缺陷。断裂螺栓的洛氏硬度均为40.54 HRC,比技术要求略高,不符合技术要求,但分析认为这不会对螺栓的疲劳断裂产生明显影响。

螺栓断口主源区侧表面可见明显的磨损形貌,呈三角形,宽度约1 mm,高度约2 mm。该形貌是由于螺栓在实际受载时与盖板孔接触磨损而形成的。螺栓的疲劳断裂与此磨损特征直接相关。

断裂螺栓与其余未断裂螺栓外观形貌存在以下不同:

(1) 断裂螺栓的螺栓头端面磨损氧化严重,其余未断裂螺栓的螺栓头端面相对较好,这表明断裂螺栓的轴向应力比其他螺栓大。

(2) 断裂螺栓圆柱I面正反两面均存在磨损,而未断裂螺栓的圆柱I面正面存在磨损,且磨损面积比断裂螺栓的大,反面未见明显磨损,这表明断裂螺栓的偏斜角度比其他螺栓大,进而产生更大的附加弯矩。

(3) 断裂螺栓的盖板孔径及衬套内径比其他孔径略大,会导致螺栓在受载时偏斜角度更大,进而产生更大的附加弯矩。

以上3点表明断裂螺栓的断裂与其偏斜角度大从而受到较大的附加弯矩有关。

此外,与断裂螺栓相配合的衬套也发生了断裂,断口源区位于内表面,呈线源,断口源区侧表面也可见明显的磨损特征,该特征是与螺栓圆柱II面边沿挤压磨损造成的。衬套疲劳开裂表明其承受的挤压力相对较大,螺栓的偏斜角度大才会导致衬套的挤压力大,而螺栓的偏斜角度大会导致其所受的附加弯矩大[12]。

3 结论及建议

连接螺栓的断裂失效性质为疲劳断裂。连接螺栓偏斜角度增大从而受到较大的附加弯矩,附加弯矩产生较大的剪切应力,叠加使用过程中的循环应力作用,使得连接螺栓沿根部发生疲劳断裂。

建议对零件进行表面强化,如喷丸处理、表面滚压等,以提高零件的抗疲劳性能。