烟气脱硫脱硝治理多机并一塔的实践与应用

2021-10-27赵亚红

刘 江 赵亚红 晋 波

(陕西龙门钢铁有限责任公司,陕西 韩城 715400)

关健词:烟气治理;超低排放;脱硫脱硝;多机并一塔

0 引言

随着我国大气环境形势的不断严峻,2019年国家生态环保部下发《钢铁行业超低排放征求意见稿》提出,烧结机及球团竖炉烟气在基准含氧量16%条件下,颗粒物、二氧化硫、氮氧化物小时均值排放浓度分别不高于10mg/Nm3、35mg/Nm3、50mg/Nm3;特别限值地区汾渭平原等,到2020年10月底前,具备改造条件的钢铁企业基本完成超低排放改造。钢铁行业烧结机湿法脱硫实际应用基数较大,进行超低排放改造都存在生产系统衔接影响大、周期长、停产经济损失大、改造困难等问题,多机并一塔的成功实践应用为钢铁行业的环保升级改造开辟了一条捷径。

1 脱硫脱硝烟气治理现状

陕西龙门钢铁有限责任公司共有265m2、400m2、450m2烧结机3台和19.5 m2球团竖炉2台,其原有烟气处理系统均采用石灰石-石膏湿法脱硫工艺,无法达到国家超低排放标准,为满足国家环保要求,公司从2019年8月份开始先后实施了450m2、400m2、265m2烧结机烟气综合治理升级改造项目,并于2020年5月、6月、9月先后投入运行,其中265m2烧结机烟气采用活性炭工艺,400m2、450m2烧结机烟气采用循环流化床+SCR脱硝工艺,改造后均达到了国家超低排放标准[1]。

2019年11月龙钢公司对球团2台竖炉烟气综合治理项目进行方案论证,经过与多个厂家的技术交流与论证,方案始终围绕以湿法脱硫为基础+湿电+消白的工艺进行选型优化讨论,计划施工工期7个月,投资费用2300万。2020年6月400m2烧结脱硫脱硝半干法系统投运后,因其处理烟气的设计富余大且与球团竖窑距离较近,相关技术人员提出了将球团竖窑烟气并入400m2烧结脱硫脱硝半干法系统的方案,并多方充分论证可行。

2 烟气治理多机并一塔必须满足的条件

要实现多机烟气并入一塔运行,必须具备以下条件:1)烟气的成份、温度、压力等相同或相近,各级烟气排放控制物及排放限值相同。2)终端处理塔的烟气处理能力必须≥各级烟气量之和。3)容易施工,投资费用低。4)运行成本低。

3 球团竖炉烟气并入400m2烧结脱硫塔的可行性分析

球团竖炉系统各项条件参数如下:1)球团竖炉与烧结的原料均为铁矿粉,燃料均为高炉煤气,其烟气成份与烧结基本相同,出口烟气排放控制物均为SO2、NOx、颗粒物,且排放限值相同(在基准含氧量16%条件下,颗粒物、二氧化硫、氮氧化物小时均值排放浓度分别不高于10mg/Nm3、35mg/Nm3、50mg/Nm3)。2)球团竖炉烟气温度≤150℃,烧结烟气温度≤160℃,均满足400脱硫脱硝系统要求。3)400烧结的烟气量≤140万Nm3/h,球团竖炉烟气量≤60万Nm3/h,400脱硫脱硝系统设计烟气处理量为200万Nm3/h,基本能够满足2个系统的烟气处理能力。4)400脱硫脱硝系统与球团竖炉距离较短,直线距离仅有200m,烟道敷设长度为350m,烟气阻力小,容易施工,工期较短,投资费用低。5)球团烟气并入400脱硫脱硝系统,不需要另外新建脱硫脱硝设施,无须设置操作人员,可以节省大量动力能源费用和人工费用,运行费用较低。6)因此将球团烟气引入400脱硫脱硝系统完全可行。

4 设计依据

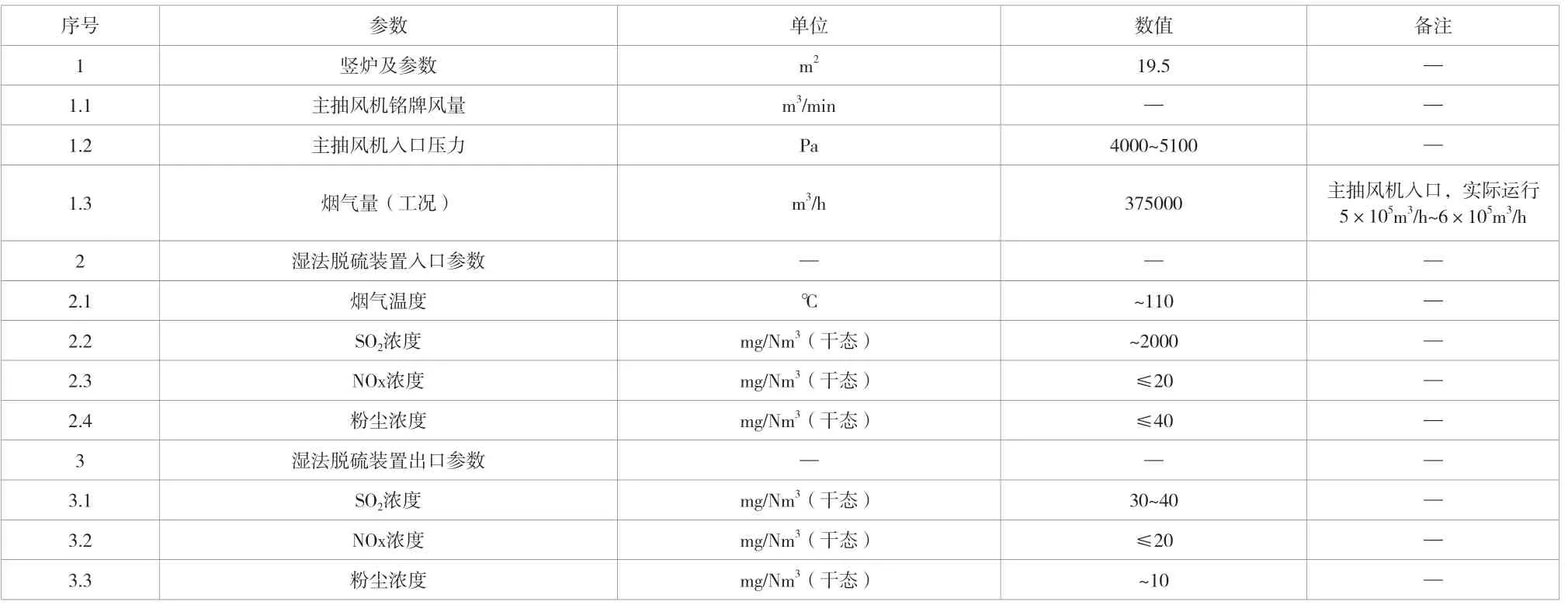

嘉惠球团厂现有2台19.5m2竖炉,配套石灰石-石膏湿法脱硫全部净化处理;400m2烧结机脱硫脱硝系统设计处理烟气量220万m3/h(工况),现实际工况运行风量130 m3/h~140 万 m3/h,剩余一定富余量。嘉惠球团竖炉实际工况运行风量45m3/h~55 万m3/h,考虑到生产运行变化,拟将80%烟气接引至400脱硫脱硝系统,利用400脱硫脱硝系统设计剩余富余量进行净化处理。将20%烟气继续由原石灰石-石膏湿法脱硫进行处理,根据实际情况尽可能的将所有烟气进行全接引处理,嘉惠球团厂竖炉烟气具体参数见表1。

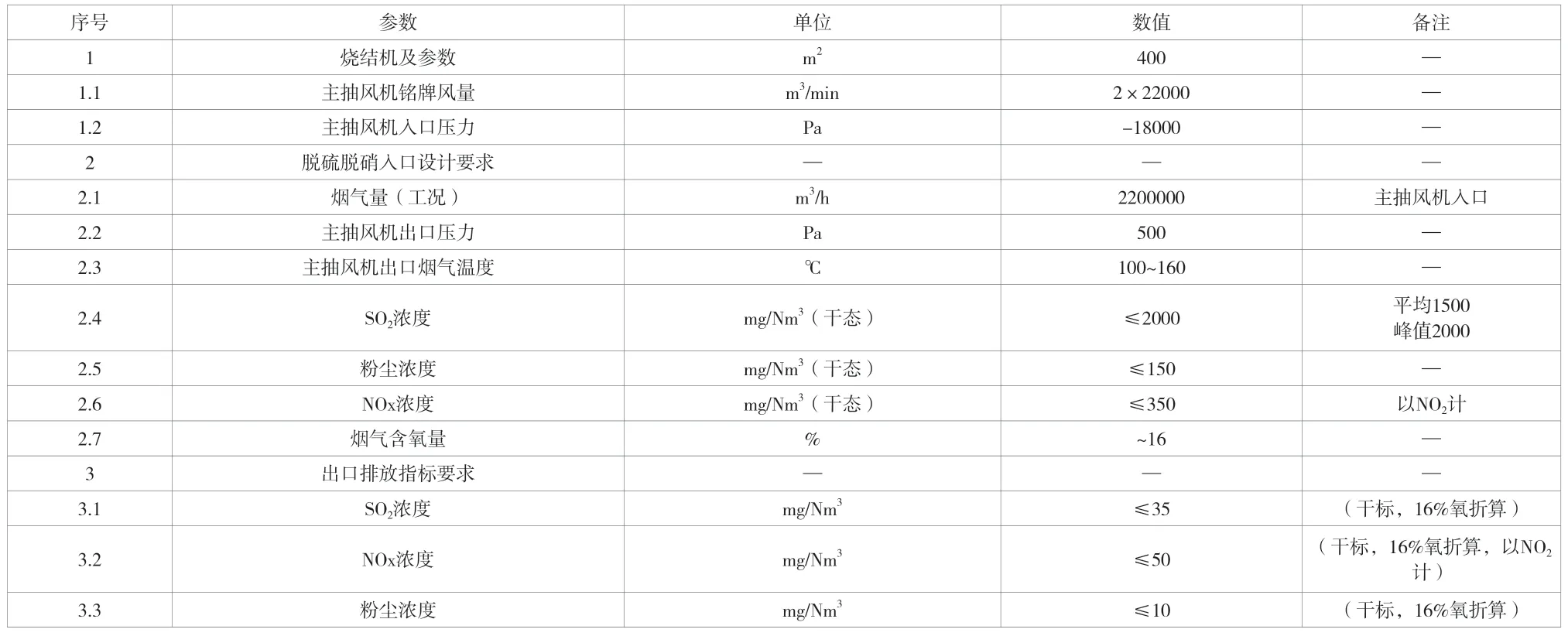

通过上述表1、表2的烟气参数对比,除了NOx浓度和含氧量数值外其余成份相差不大,混合后进入400m2烧结烟气脱硫脱硝装置进行处理,设计完全可以满足要求。

表1 嘉慧球团竖炉设计参数表

表2 400m2脱硫脱硝除尘装置设计参数

5 接引改造方案

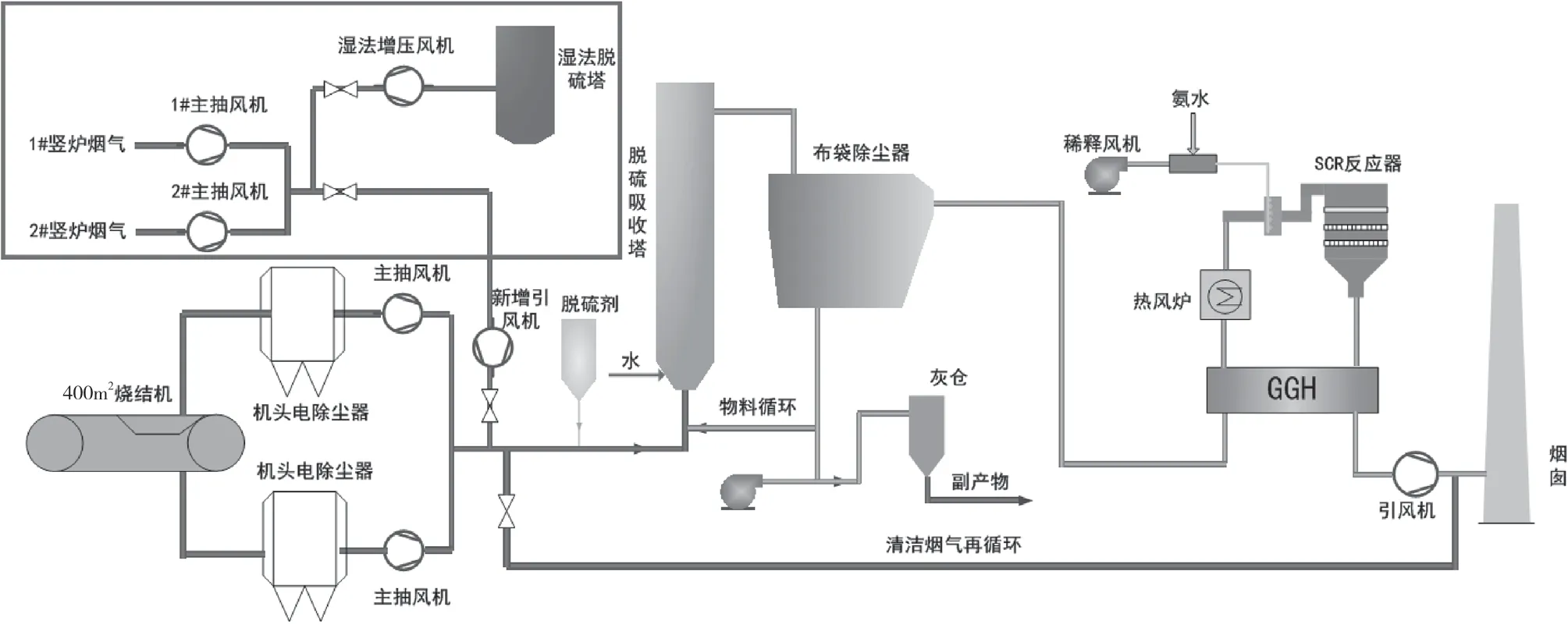

球团烟气引入400 m2烧结脱硫脱硝系统的烟气流程:1#/2#球团竖炉烟气—1#/2#球团主抽风机—2台球团竖炉烟气汇合—新增竖炉增压风机—400m2烧结烟气治理岛—烟囱排放。

为克服烟道阻力,同时为了便于烟气量调节控制,增加1台变频增压风机,风量为60万Nm3/h,将球团烟气引到400 m2烧结烟气脱硫脱硝系统。

自球团竖炉主抽风机出口两路烟气混合处后端开始至400 m2烧结脱硫吸收塔入口烟道驳接法兰之间敷设安装烟道350m,并增设烟道档板门,便于烟气量调节和控制。

在保证400 m2烧结烟气脱硫脱硝系统安全可靠稳定运行的条件下,拟将嘉惠球团45万m3/h(工况,暂定)球团烟气引入400m2烧结机的脱硫脱硝除尘装置内进行烟气处理,实现2套烟气处理系统同时运行并全部达到国家超低排放要求。系统流程图如图1所示。

图1 球团竖炉烟气并入400m2烧结脱硫脱硝系统烟气流程图

如图所示自球团竖炉主抽风机出口两路烟气混合处后端球团脱硫增压风机前端烟道处进行开口接引,须新建大约300m管道,中间设计若干膨胀节(采用软连接耐高温、耐腐蚀材料的膨胀节),须开挖烟道支架基坑约20个,采用H型钢全部制作门型支架架设接引烟道,烟道利用8mm钢板卷板自制焊接成直径3850mm的圆型管道,大约须消耗钢板、型材共计600t,接引烟道中间增加变频风机1套(采用10kV变频电机及高压变频器调节控制)通过风机调频及风门控制接引烟气流量、风压等,烟道接引开口处去原湿法脱硫及新设增压风机前后烟道上各增加密封性能较好的风挡门控制烟气开关,风挡门调节采用电动执行器远程控制,原湿法脱硫及新接引至400新脱硫脱硝的两段烟道烟气流量、风压等参数主要由各自增压风机调频及风门开度控制调节。

新增引风机须增加高压开关1套,风机配套变频器1台(带工、变频2种启动方式),操作控制电脑1套(配套整套ABB控制系统)并且并入400脱硫脱硝系统,烟气在线监测CEMS分析系统1套(监测新接引段烟道的风压、风量、烟温、氮氧化物、粉尘、SO2等参数),新建变频器室1座,CEMS监测室1座。

6 项目技术难点

该项目实施过程中攻克了4项技术难点。1)球团脱硫与400m2烧结脱硫脱硝2个系统合二为一,球团竖炉的2台主抽风机、400m2烧结机的2台主抽风机、新增加的增压风机、脱硫脱硝的引风机共6台大型风机的串并联,导致多台风机风量、风压之间的矛盾,如何避免风机之间的频率、风门控制引起的喘振及烟气发生紊流对两套系统的稳定运行造成影响是该项目的技术难点之一。2)由于400脱硫脱硝系统设计时未考虑球团烟气系统,高浓度球团烟气如果无法全部引入,如何分配烟气量实现湿法脱硫和半干法脱硫2套烟气净化系统的并列运行是该项目又一技术难点[2]。3)两股烟气碰到一起后互相干扰,导致烟气阻力加大、烟气紊流。4)如果嘉慧球团竖炉烟气接引不完,湿法脱硫继续运行,日常运行人员、设备备件动力能源消耗等成本,造成单一系统复杂化。

7 消除技术难点的措施

针对以上技术难点,采取相应的措施。1)将6台风机的电流、风门开度、频率、压力等运行参数信号全部接引至400m2烧结脱硫脱硝主控室进行实时监控,由400m2烧结脱硫脱硝主控室统一协调指挥球团竖炉、400m2烧结生产,生产异常信息及时上报主控室,各风机风门、频率调整由主控室各统一发令。2)在球团烟气管道上安装烟气在线监测设备,将球团烟气的风量、风压、颗粒物、二氧化硫、氮氧化物等运行参数信号接引至400m2烧结脱硫脱硝主控室,便于实时监控和工艺参数操作、调整。3)在球团烟气接引管道并入400m2烧结烟气治理岛的驳接处增设导流板,减少烟道阻力,防止烟气紊流。4)对球团竖炉2台引风机进行增风改造,提高风量和风压,降低新增竖炉增压风机的负荷,力争实现球团烟气的全部接引。

8 接引实施过程

2020年11月17日9:00,球团烟气开始引入400m2烧结脱硫脱硝系统,先引入1台球团竖炉烟气,风量为30万Nm3/h左右,增压风机频率为28Hz,球团烟道风压为-0.4kPa左右, 400m2烧结脱硫脱硝引风机风门开度由76%提高到82%,电流由330A左右提高到420A左右,400m2烧结脱硫脱硝系统运行稳定。随后于2020年11月17日14:00,将2台球团竖炉烟气全部引入,风量为58万Nm3/h左右,增压风机频率为41Hz,球团烟道风压为-0.3kPa左右, 400m2烧结脱硫脱硝引风机风门开度提高到90%,电流增至530A左右,总烟气量为180Nm3/h~190Nm3/h,400m2烧结脱硫脱硝系统各项运行参数正常,出口排放指标全部合格,达到国家超低排放标准,球团竖炉烟气全部成功接引至400m2烧结脱硫脱硝系统。

球团烟气引入400m2烧结脱硫脱硝系统后,球团烟道负压波动较大,400m2烧结脱硫脱硝系统电、石灰、氨水、水、压缩空气等消耗相应增加,经过不断摸索和优化,增压风机频率调整至43Hz,球团烟道风压为-0.35kPa左右,400m2烧结脱硫脱硝引风机风门开度控制在85%左右,电流下降到500A左右,既保证了球团生产的稳定,又降低了运行成本。

9 改造后的效果

多机并一塔的成功改造应用降低了投资及运行成本,实现了环保改造目标,提供了宝贵的借鉴先例。1)将球团和烧结机2套烟气系统并入一塔运行的成功实践应用,属于国内首创,对全国钢铁行业烟气治理具有借鉴推广意义。2)通过各项工艺参数的不断摸索和优化,最终实现了球团烟气全接引,球团湿法脱硫全部停运,2套系统均实现了超低排放,烟气观感良好,无白烟现象。3)球团烟气引入后的实际运行成本为10.8元/t矿,与原改造方案(在湿法脱硫的基础上+湿电+消白)13元/t矿的运行成本相比,下降2.2元/t矿,年节约运行费用396万元。4)该项目工期与原改造方案(在湿法脱硫的基础上+湿电+消白)相比,工期缩短2个半月,投资费用节约1200万元左右。

10 结语

烟气脱硫脱硝治理多机并一塔的研究与实践,在200Nm3/h烟气量的400m2大型烧结机上能够大胆地成功探索与应用实属不易,攻克了6台大型离心风机的串、并联风量、风压之间的矛盾技术难点,同时还可在大型企业烧结机等不停机停产的前提下进行环保施工改造,不仅减少了企业工艺链的一系列停产经济损失,还大大缩短了施工工期,降低了投资费用和运行成本,排放达标,属于国内首创,为全国钢铁行业烟气治理提供借鉴。对2个系统之间的相互影响、运行成本、生产协调等问题,我们将继续优化和完善各项工艺参数,使系统稳定、经济地运行。