变位蜗杆和变位蜗轮的克隆设计与计算

2021-10-26文根保史文文莉

文根保, 史文,文莉

(1.中国航空工业集团公司航宇公司,湖北 襄阳 441000;2.澳大利亚悉尼大学,澳大利亚 悉尼 2194)

0 引言

由于电动汽车玻璃升降器的齿轮传动副中齿轮的最小齿数小于14,齿轮传动副中的齿轮又采用了变位齿轮[1]。它们啮合后的中心距就不可能是标准齿轮的中心距了,这样势必造成了蜗杆与蜗轮啮合的中心距也是非标准的中心距,如此蜗杆与蜗轮也必须相应采用变位蜗杆和变位蜗轮。同时,蜗杆与蜗轮副中的蜗杆和蜗轮,为了避免蜗轮根切,提高蜗杆的承载能力、凑配中心距或改善啮合性能及改变降速比,也常采用变位蜗杆和变位蜗轮的传动。变位蜗杆和变位蜗轮是采用径向变位呢?还是采用高度变位呢?这应该根据变位方法种类选择表去进行判断。在确定了变位蜗杆和变位蜗轮的变位种类之后,便可以计算出其变位系数,之后的蜗杆与蜗轮的其它参数也就能很好地计算出来了。可见变位方法种类的选择是十分重要的,一旦变位方法种类的选择是错误的,之后变位系数的计算也是错误的,同样蜗杆与蜗轮其它参数的计算也是错误的。

1 样品的蜗杆和蜗轮与非变位蜗杆和蜗轮的对比

电动汽车玻璃升降器的传动器,如图1所示。装在蜗杆轴4上的电机,带动着蜗杆轴顺时针或逆时针转动。蜗杆轴上中段的蜗杆是右旋向的蜗杆,另一段是左旋向的蜗杆,这两段蜗杆齿与左右蜗轮齿啮合时所产生的间隙方向不同,传动器正是利用了这种间隙方向不同的现象。当蜗杆轴顺时针转动时,右蜗杆齿与右蜗轮齿啮合传动。此时,左蜗杆齿与左蜗轮齿之间存在着间隙,左蜗杆齿与左蜗轮齿脱离啮合。反之,蜗杆轴逆时针转动时,左蜗杆齿与左蜗轮齿啮合传动,右蜗杆齿与右蜗轮齿之间存在着间隙脱离啮合。大齿轮6与左齿蜗双联7及右齿蜗双联9的中心距27.8±0.01 mm,以及左齿蜗双联和右齿蜗双联与蜗杆轴的中心距15.2±0.01 mm,如图1所示。

图1 电动汽车玻璃升降器的传动器

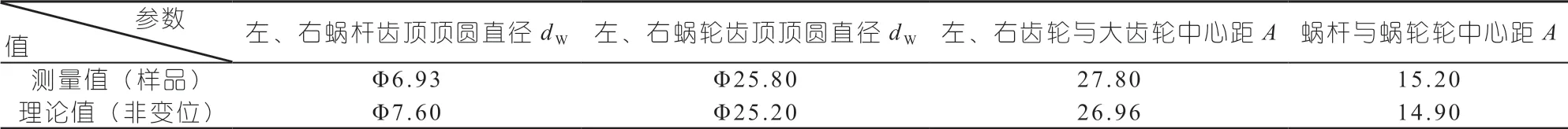

对蜗杆与蜗轮的测量,只要测量出它们的齿顶圆直径:dw及齿轮盒中蜗杆与蜗轮,左、右齿轮和大齿轮轴之间的中心距A就可以了。然后,按照非变位蜗杆和非变位蜗轮以及非变位齿轮传动的几何尺寸的公式,计算出它们的中心距和蜗轮的齿顶圆直径。再进行比较后,便可清晰地区别这些样品传动件是不是非变位与变位的性质了[2]。左、右蜗杆与左、右蜗轮测量值与计算的非变位理论值对照表,如表1所示。

从表1中我们可以清楚地看出:左、右齿轮齿顶圆直径的实际尺寸Φ11.86 mm,大于非变位理论值Φ10.88 mm的0.98 mm,这是十分明显的。而大齿轮顶圆直径的实际尺寸Φ47.44 mm,则小于非变位理论值Φ47.55 mm的0.11 mm。加上左、右齿轮与大齿轮的实际中心距为27.8 mm,也大于非变位左、右齿轮和大齿轮中心距26.96 mm的0.84 mm。这也充分地说明了左、右齿轮及大齿轮,也是采取了变位方法的结果。

表1 传动件测量值与非变位传动件理论值对照表

2 蜗杆和蜗轮变位传动啮合种类的选择

为了避免蜗杆和蜗轮的根切,为了提高蜗杆传动的承载能力,凑配中心距和改善啮合性质及改变降速比,采用了变位蜗杆和变位蜗轮传动。变位啮合种类可分为:径向变位和切向变位两种。切向变位啮合是将刀具沿刀具中心线方向改变切削位置,所切出的蜗轮齿廓曲线在切线方向的位置是有所变化,只能使齿厚增大或减少,样品蜗杆、蜗轮显然不是这种变位方法[3]。而径向变位就相当于齿轮的高度变位的方法,有四种方法。

(a) 当ζ<0时,=Z′2(Z为变位蜗轮齿数,Z为非变位齿数 ),A<A0。

(b)当ζ>0时,=Z′2,A>A0。

(c)当ζ<0时,A=A0, >Z′2。

(d)当ζ>0时,A=A0, <Z′2<Z2。

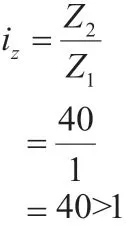

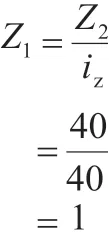

其中第c、d种是中心距不变的,用变位的方法改变蜗轮的齿数,以得到不同的速比。根据蜗杆与蜗轮的中心距实际测量值:A=15.2 mm,而变位中心距理论值:A0=14.9 mm,A>A0,传动比,蜗杆为单头,蜗轮齿数为40齿,传动比和齿数都是定值,显然第c、d两种方法不是升降器蜗杆变位啮合的情况。由于,说明了Z=Z2,又由于A>A0,这种变位啮合只有第b种变位方法,即ζ>0,Z′2=Z2,A>A0的变位方法是适合样品的情况,如表2内容来判断。

表2 蜗杆、蜗轮变位方法种类的选择表

3 变位蜗杆和变位蜗轮传动啮合的几何计算

根据上述内容,我们知道了蜗杆传动:ζ>0,Z′2=Z2,A>A0属于径向变位方法,而左,右齿轮和大齿轮为:ζ1>0,ζ2<0为正角度变位方法。这样我们只要根据相关的计算公式去计算它们各自的几何尺寸就可以了。

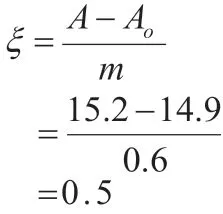

3.1 变位系数的计算

但在计算这些参数之前,必须首先要计算出蜗杆和蜗轮的变位系数。

变位系数:

3.2 样品蜗杆和蜗轮的已知参数

变位蜗杆和变位蜗轮传动几何尺寸的计算,是要将作为已知条件的参数:Z1=1,Z2=40,m=0.6,I=40:1,f=1,C0= 0.2,an=20° 等。蜗杆和蜗轮啮合中心距A的实测值为:15.2 mm,也应作为已知条件,而不是非变位蜗杆和蜗轮啮合中心距A0=14.9 mm。然后,根据这些已知条件去计算其它的几何参数:如法向模数、分度圆直径、节圆直径、齿顶圆直径、齿根圆直径、齿顶高、齿根高、齿全高、螺杆导程、分变圆法向弦齿厚和分度圆法向弦齿高等,如表3所示。

3.2 变位蜗杆和变位蜗轮传动几何尺寸的计算

对比三者齿顶圆直径dw后,非变位蜗杆、蜗轮与变位样品蜗杆、蜗轮的尺寸之间相差很大,而变位蜗杆、变位蜗轮与样品蜗杆、蜗轮相一致,可见样品蜗杆、蜗轮为用变位方法所制成的。

3.2.1 非变位蜗杆、蜗轮几何尺寸:

(1) 蜗杆和蜗轮端面模数:

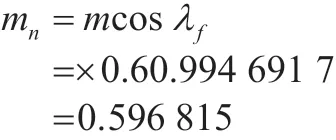

(2)蜗杆和蜗轮法向模数:

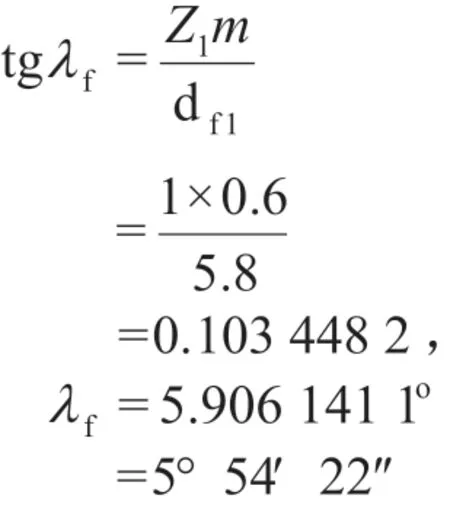

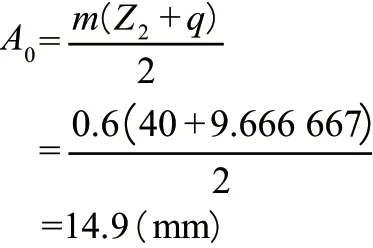

(3)蜗杆分度圆柱上螺旋线导角:

(4)蜗杆轴向(蜗轮端面)齿形角:

(5)蜗杆(蜗轮)法向齿形角:an=20°(已知);

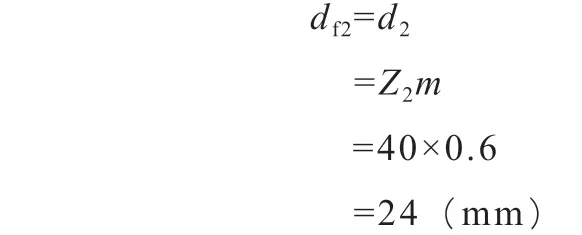

(6)蜗轮节径:df2=m×z

=0.5×40

=20(mm)

蜗轮节径:df1=m×q

=0.5×10.67

=5.335(mm)

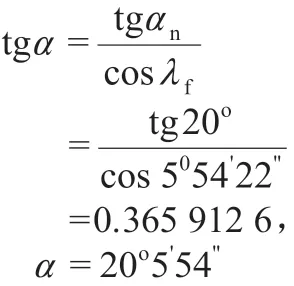

(7)齿高系数f0:f01

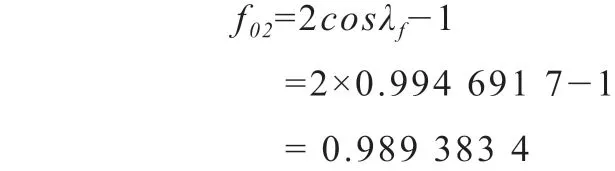

(8)非变位啮合中心距:

(9)齿数比:

(10)蜗杆头数:

3.2.2 变位蜗杆、蜗轮几何尺寸

(1)蜗杆特性系数:

(2)蜗杆分度圆直径:

蜗轮分度圆(节圆)直径:

(3)蜗杆节圆直径:d1=m(q+2ξ)

=0.6(9.666 666 7+2×0.5)

≈5.4(mm)

(4)蜗杆齿顶高:hw1=fm

1×0.6

= 0.6(mm)

蜗轮齿顶高:hw2=m(fo2+ξ)

=0.989 383 4+0.5

=0.893 630 1

=0.89(mm)

(5)蜗杆齿根高:hi1=(f01+c0)m

=(1+0.2)×0.6

= 0.72(mm),

蜗轮齿根高:hi1=(f02+c0-ξ)m

=(0.989 383 4+0.2-0.5)×0.6

=0.414(mm)

(6)蜗杆齿全高:h1=(2f01+c0)m

=(2×1+0.2)×0.6

=1.32(mm)

蜗轮齿全高:h2=(2f02+c0)m

=(2×0.989 383 4+0.2)×0.6

=1.315(mm)

(7)蜗杆顶圆直径:dw1=df1+2hw1

=5.8+2×0.6

=7(mm)

蜗轮齿顶圆直径:dw2=df2+2hw2

=24+2×0.893 630 1

=25.78 726

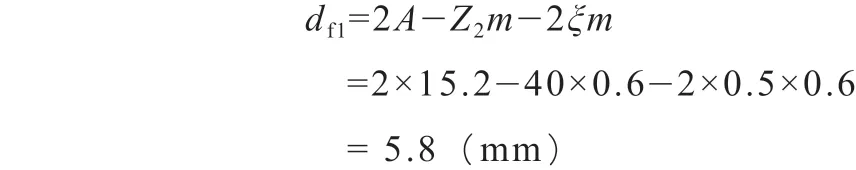

(8)蜗杆根圆直径:di1=df1-2hi1

=5.8-2×0.72

=4.36(mm)

蜗轮根顶圆直径:di2=m(Z2-2f02+2ξ-2)

=0.6(40-2×0.989 383 4+2×0.5-2×0.2)

=23.173(mm)

(9)蜗轮外径:当Z1=1时,d2≤dw2+2m

≤25.8+2×1

≤27.8

(10)蜗杆轴向齿距:ta=πm

=3.141 6×0.6

=1.884 96(mm)

蜗杆导程:T=Z1ta

=1×1.884 96

=1.884 96(mm)

(11)蜗轮分度圆螺旋角:βf=β=λ=5°54′22", 蜗轮齿顶圆弧面半径:

蜗轮宽度:当Z≤3时,B≤0.75dw2

≤0.75×25.8

≤19.35

令B=8(mm),

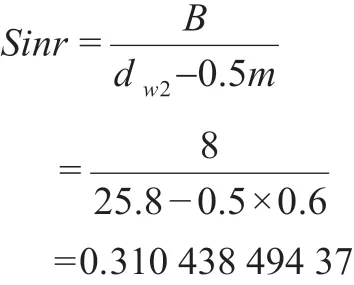

蜗轮齿冠面角之半:

查三角函数表得:r=18°5′;

(12)蜗杆和蜗轮的测量:测量蜗杆和蜗轮,一般是测量其分度圆上的轴向齿厚和法向弦齿厚。

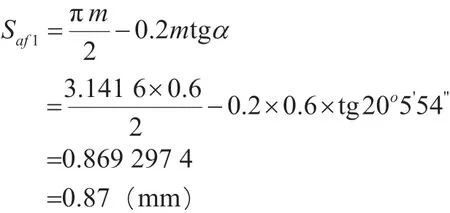

a.蜗杆分度圆轴向齿厚:

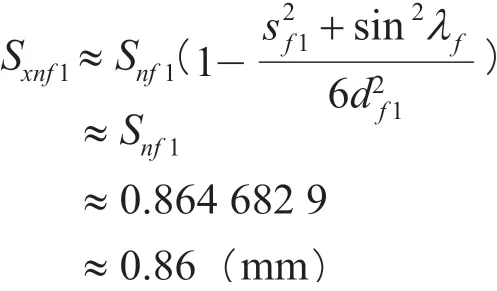

蜗杆分度圆法向弦齿厚:Snf1=Saf1Cosλf

=0.869 297 4×cos5°54′22″

=0.864 682 9

=0.86(mm)

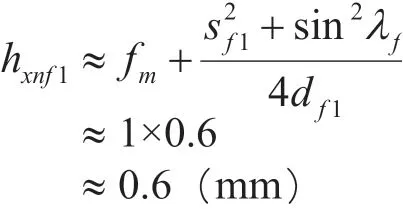

蜗杆分度圆法向弦齿高:

蜗杆分度圆法向弦齿厚:

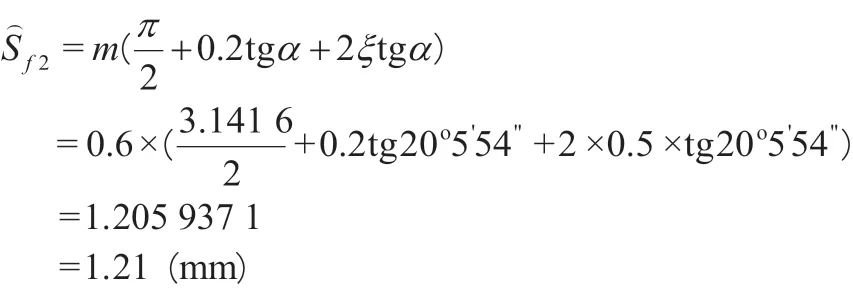

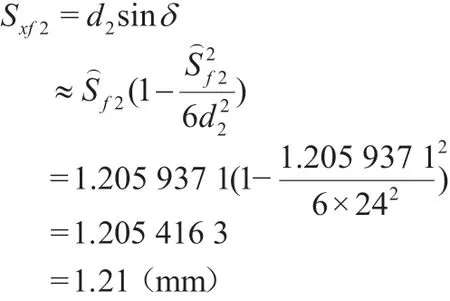

b.蜗轮分度圆弧齿厚:

蜗轮分度圆弧齿厚:

蜗轮分度圆法向弦齿厚:Sxnf2=Sf2cosβf

=1.025 416 3×cos5°54′22"

=1.199 017 77

=1.20(mm)。

经计算变位、非变位蜗杆和蜗轮的几何尺寸与样品蜗杆和蜗轮几何尺寸,如对照表3所示。

表3 变位、非变位和样品蜗杆、蜗轮几何尺寸的对照表

表3 变位、非变位和样品蜗杆、蜗轮几何尺寸的对照表

4 变位蜗杆和变位蜗轮的设计

变位蜗杆和变位蜗轮设计的外形是依靠对样品测绘的数据,而齿的参数是依靠齿轮盒和齿轮盖的蜗杆和蜗轮安装孔中心距的数据,以及样品蜗杆和蜗轮的模数,齿数和蜗杆和蜗轮大径的数据进行计算。变位蜗杆和变位蜗轮的设计,如图2所示。

图2 变位蜗杆和变位蜗轮的设计

5 结语

注塑件成形加工的成功取决多种因素,其中注塑件成形尺寸和精度的加工,取决与注塑件相关几何尺寸的正确的计算,成形模具型腔和工具的计算及切削余量合理的选择。因为,注塑模结构设计,只能解决注塑件的成型后开闭模、抽芯和脱模的问题。因此,有关计算的技巧是获的注塑件成形尺寸和精度绕不开的问题。标准蜗杆和蜗轮的几何参数的计算已经是很复杂了,碰上了变位蜗杆和变位蜗轮的几何参数的计算哪更加是复杂了。电动汽车玻璃升降器的克隆设计,除了具备有机械零件的知识和计算之外,还必须具有熟练的变位齿轮和变位蜗杆及变位蜗轮的相关知识和计算。