自动钻孔工装设计

2021-10-26唐彬陈玲

唐彬,陈玲

(湖南飞沃新能源科技股份有限公司,湖南 常德 415700)

0 引言

目前,在进行轴类零件加工时,特别是在进行径向钻孔加工时,通常采用以下3种夹紧定位方式:1)V形块结构和轴向定位的方式;2)采用压板来夹紧工件的方式;3)直接采用虎钳对工件进行夹紧的方式。这样会存在许多问题,比如在加工过程中容易造成钻头错位,从而导致钻头受力不均匀而断裂,钻孔的质量差;而且工人的生产劳动强度大,生产效率低下,且有生产安全隐患。

为了解决上述问题,我们研发设计了一种自动钻孔工装,这种夹具的结构简单,操作方便可靠,既提升了产品质量,又提高了生产效率,还避免了生产的安全隐患。

1 零件分析

加工生产零件的结构如图1所示,该零件为圆柱形,采用的材质为合金钢,每年生产量为56万件,在进行螺纹加工的时候,首先需要进行预钻孔工序,由于孔的加工位置在圆弧面上,因此,必须设计专用的钻床夹具。

图1 产品结构图

2 夹具的结构设计及其工作原理

2.1 结构设计

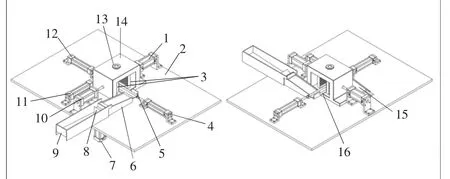

在对该零件进行径向钻孔时的钻床夹具结构如图2所示。该钻孔工装夹具包括上料机构、夹紧机构和下料机构。

图2 整体示意图

2.2 工作原理

该钻孔工装夹具的工作原理如下:

第一步,上料动作。首先将圆柱状物料放置在物料盒9内,物料盒内装有感应器,当感应器检测到物料盒9中的圆柱状物料,感应器将信号反馈给PLC控制系统,PLC控制系统通过控制阀组使气缸7顶杆缓慢上升,气缸7的活塞杆带动顶料板8缓慢上升,顶料板8的顶面加工有圆弧结构,圆弧结构的圆弧为斜率递减的曲线,顶料板8通过圆弧结构带动圆柱状物料缓慢上升,当顶料板8上升到一定位置后,由于圆弧结构的圆弧为斜率递减的曲线,圆柱状物料由于自重会自动滚落,从而到达上料斜坡6,由于上料斜坡6左高右低,圆柱状物料由于自重会继续顺势滚动到夹具体14上的料槽16上,料槽16的上平面加工有圆弧槽并设计有挡板5,圆弧槽和挡板5能有效放置圆柱状物料继续向外滚动后掉落。

当圆柱状物料滚动至料槽16上,感应器感应到圆柱状物料后将信号反馈给PLC控制系统,PLC控制系统控制气缸12的活塞杆开始向外伸出,气缸12的活塞杆到达至设定位置后将信号反馈给PLC控制系统,PLC控制系统控制气缸4的活塞杆开始伸出,圆柱状物料被气缸4的活塞杆推进至工装体内与气缸12的活塞杆紧贴,从而完成上料动作。

第二步,夹紧动作。当圆柱状物料在轴向完成定位工序后,PLC控制系统控制油缸1和油缸10顶杆向外伸出,从而带动夹板3夹紧圆柱状物料,完成圆柱状物料在径向上的固定,然后开始钻孔加工。

第三步,下料动作。在钻孔加工完成后,PLC控制系统控制油缸1和油缸10的活塞杆缩回,从而带动夹板3进行回缩运动,同时PLC控制系统控制气缸12的活塞杆进行回缩运动,当回缩动作完成后,PLC控制系统控制气缸4的活塞杆继续向外伸出,从而推动圆柱状物料至物料盒9外的设定位置,然后PLC控制系统控制气缸4的活塞杆回缩至初始位置,接下来,PLC控制系统控制气缸11的活塞杆向外伸出,气缸11的活塞杆推动圆柱状物料至下料机构15上,由于下料机构15有左高右低的斜面,圆柱状物料由于自重会滚落至下料口,下料机构15的下料口处有方形孔被加工在底板2上,最后实现圆柱状物料的自动落料动作。

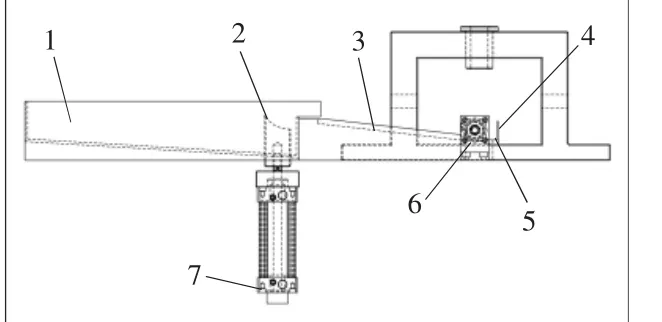

2.3 上料机构

如图3所示,上料机构包括物料盒1、顶料板2、上料斜坡3、挡板4、料槽5和气缸6,物料盒1内放圆柱状物料的表面设有一定斜度,当圆柱状物料放置在物料盒1内,由于自重能自上而下进行滚动,物料盒1的底部设有顶料板可以穿过的孔,当圆柱状物料滚动至物料盒1的底部后,PLC控制系统控制气缸7带动顶料板2作缓慢上升运动,顶料板2带动圆柱状物料进行缓慢上升,顶料板2上表面为圆弧结构,圆弧结构的圆弧为斜率递减的曲线,圆柱状物料上升到设定位置后,由于自重和圆弧结构会使圆柱状物料自动滚落到上料斜坡3上,由于上料斜坡3的斜面,圆柱状物料由于自重会继续在斜面上滚动至料槽5上,料槽5旁固定有挡板4,通过料槽5和挡板4对圆柱状物料进行定位,然后由PLC控制系统控制气缸6的活塞杆伸出,送入至夹具体内。

图3 自动上料机构

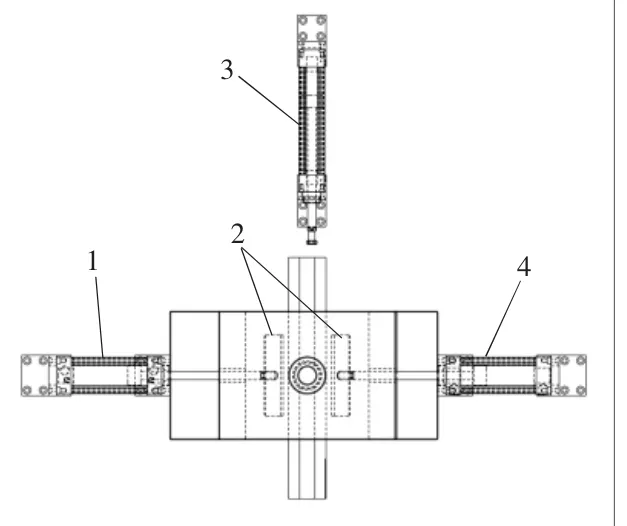

2.4 夹紧机构

如图4所示,夹紧机构包括夹块、夹具体和气缸。上料机构将圆柱状物料推送进夹具体内前,PLC控制系统控制气缸3的活塞杆向外伸出至设定的固定位置,之后上料机构将圆柱状物料推进夹具体内与气缸3的活塞杆紧贴,同时PLC控制系统控制油缸1和油缸4的活塞杆作伸出运动,从而油缸1和油缸4的活塞杆带动夹块2移动后夹紧圆柱状物料。

图4 夹紧机构

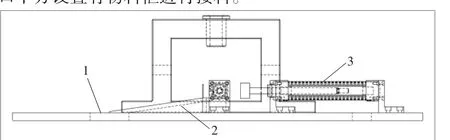

2.5 自动下料机构

如图5所示,下料机构包括气缸、下料斜坡和落料口,钻孔加工工序完成后,PLC控制系统控制夹紧气缸的活塞杆作回退动作,当夹紧气缸的活塞杆回退动作完成之后,PLC控制系统控制上料机构的气缸6的活塞杆继续伸出,从而推送圆柱状物料至夹具体外的设定位置后回退,回退动作完成后,PLC控制系统控制下料机构气缸3的活塞杆向前伸出,从而将圆柱状物料推送至下料斜坡,由于自重和下料斜坡的斜面,圆柱状物料自动滚落至下料斜坡的下料口,下料斜坡的下料口处有方形孔被加工在底板上,最后实现圆柱状物料的自动落料动作,方形口下方设置有物料框进行接料。

图5 下料机构

3 定位误差及夹紧力、切削力的分析

3.1 定位误差分析

定位元件采用的定位方式为2个气缸进行的轴向定位和夹板进行的径向定位,从而限制圆柱状物料的6个自由度,定位基准面为圆柱状物料的端面,与圆柱状物料设计基准重合,因此不存在基准不重合,即定位误差为0。

3.2 夹紧力、切削力的计算

夹紧力主要由油缸的推力进行夹紧产生,故夹紧力为2个油缸的推力。夹紧力计算公式为

4 结语

生产实践证明,该工装夹具利用合理的结构及简便的操作,减轻了操作者的劳动强度,工件定位精度高,产品合格率达到99%,零安全事故,具有较显著的经济效益和社会效益。