全自动总成检具的机械手上料装置设计

2021-10-26杨金祥章海陈胜董大钊

杨金祥,章海,陈胜,董大钊

(浙江海洋大学海洋工程装备学院,浙江舟山 316000)

0 引言

目前对于汽车总成检具检测零件尺寸的自动化程度非常低,在检测过程中需要把零件固定在总成检具上,而大多数生产工艺中是由人工把零件上料在检具上, 导致生产效率低,零件质量也会因人工反复疲劳动作而受到影响,所以设计了一种可靠性高、精确定位上料的自动机械手臂[1]。我国机械手臂的发展比较缓慢,但在我国的科技兴国政策的推动下,我国的机器人智能化和工业生产自动化技术得到了很大的进步,其中关于机械手臂的控制已经发展到了6个自由度的控制[2],可以多方位进行定位与上料,并应用在许多大型汽车零部件生产公司。其中国内机器人技术研究较为前沿和领先的有新松机器人、首钢莫托曼机器人有限公司[3]的机器人可以应用于弧焊、搬运、切割等众多领域,推动了我国机器人的研究和发展。我国军事领域也有许多自动机器人的身影。在高等院校里有许多机器人研究领域的试验探究,浙江大学通过机器人实验室探究出一种多个自由度的气动伺服自动机械手臂,该机械手臂能够实时定向反馈位置坐标,并能精确地跟踪目标位置坐标,但是由于气动提供动力导致机械手臂抓着力小和旋转扭动力不足等;南京理工大学通过大量的探究和试验,成功地研制出一种模拟生物的机械手臂,该手臂能够像人手一样多关节灵活多角度地抓取东西;北京理工大学和哈尔滨工业大学等许多高校在机器人智能化领域方面的研究也取得了令人瞩目的成果。但是就机械手臂动作的精度、谐波减速器和电子半导体配件电路板制造而言,我国的机器人自动手臂研究仍然处于落后的状态。现如今比较流行的机械自动化手臂大多利用PLC作为控制器进行编程控制电子元器件,从而达到精确控制机械手臂的机械结构,使用较多的PLC控制器为西门子S7-1200系列[4]。

1 工作原理

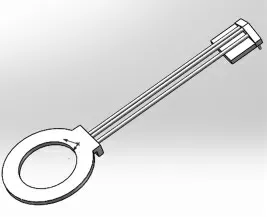

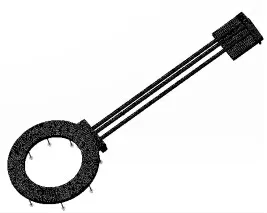

全自动总成检具的机械手上料装置主要由机械爪头、连杆机构、气缸等构成,如图1所示。

图1 全自动总成检具的机械手上料装置

目前全自动机械手装置的动力系统主要分为气动方式、电动方式和液压方式,本装置考虑到夹紧的零件为正六边形螺母,其质量较轻,所以采用较为洁净便捷的气缸作为动力元件;本装置的自由度有3个,其中X轴向由无杆气缸动力控制,Y轴向由薄型气缸动力控制,Z轴向由转动气缸控制。多滑块机械爪与转轴之间通过薄型气缸固定,为了保证装置整体的稳定性,气缸之间由3根导杆进行连接,通过气缸间的协同动作使多滑块机械爪抓取零件上料至总成检具上。

2 全自动总成检具的机械手上料装置设计

全自动总成检具的机械手上料装置的主要组成部分有多滑块机械爪头机构、无杆气缸机构、连杆机构。

2.1 多滑块机械爪头机构

本装置的多滑块机械爪头机构的设计,是在多细棒夹紧爪头机构的原理上进行的改进与创新。由于总成检具检测的零件是正六边形的汽车螺母,在抓取零件过程中,由于其各个面比较平整,在加工过程中有可能夹取的为其截面圆形,所以利用6个滑块去压紧螺母的6个表面,在机械爪头内部配置弹簧来控制滑块夹紧零件,使用6个配有弹簧的滑块作为机械手爪与总成零件的抓取机构,多滑块爪头的内部使用优质弹簧与机械手的前端接触部分固定连接;当机械手松驰的时候弹簧就会迅速地自动恢复原形,作为机械手的重要部分,夹紧机构使用一个粗糙的平面板来夹紧螺母6个面,凸块平面面板的轴向移动通过气缸控制运动位移行程。多滑块机械爪头结构图如图2所示,多滑块机械爪头结构剖视图如图3所示。

图2 多滑块机械爪头机构

图3 多滑块机械爪头机构剖视图

2.2 无杆气缸机构

无杆气缸结构[5]的内部组成和机械原理是:气缸的活塞间接地连接在连杆机构上,在其内部不存在导杆而是随着活塞运动而运动;无杆气缸结构所拥有的特点是结构简单、安装方便、位移行程容易控制、速度平稳易控制等。根据无杆气缸结构的触动方式可以细分为磁耦式和机械接触式。磁耦式是通过一个无杆活塞和一个带有磁性的滑块相互间接连接所构成;因为是通过气缸进行驱动,当气缸的动力大于滑块的磁力时,气缸会驱动连杆机构进行运动;当气缸的驱动力小于滑块的力时,气缸不会驱动连杆运动而是保持复位状态。机械式是将活塞与连杆机构直接固定,并将动力传输到机械爪头处,并使连杆机构随着活塞做反复行程运动,传动力是通过气缸的活塞移动的同时带动连杆机构。本无杆气缸装置使用的驱动方式为磁耦式无杆气缸。

2.3 机械爪连杆机构及其应变应变分析

因为在使用多滑块机械爪头抓取零件的时候要放在检具上,所以要把夹头机构上升到与检具同一水平高度;当连杆机构在反复运动后会发生形变,这种细微的形变会导致上升的高度和总成检具不在同一平面上,进而会导致机械手安装出错;为了避免连杆机构发生形变,故利用有限元分析法分析变形量的尺寸和相位。在分析前对连杆机构进行搭建模型并做理想化处理:多滑块机械爪头夹紧零件的时候受力点均匀并不发生滑动摩擦,并且设零件的受力点在多滑块机械爪头的底面重心上。同时为了考虑机械爪头和连杆机构的形变量在所允许的范围内,简化所有零件的重心和受力共点均处于机械爪头的底面中心处。通过简化机械手臂装置可以得到一个简化的机械爪连杆机构模型,如图4所示。一个正六边形螺母零件的质量为0.175 kg,可知一个螺母零件所受重力大小为G=mg=0.175×9.8=1.715 N,通过机械原理估算可以知道多滑块机械爪头所能承受的最大值为5 N,因此机械爪前端的平面板最大载荷力大小为5 N,其载荷力及网格化后模型如图5所示。

图4 机械爪连杆机构图

图5 载荷力与网格化模型图

通过有限元分析计算可以知道抓取零件所造成的最大形变量在多滑块机械爪头机构处,其最大形变量为0.55 mm,此最大形变量在连杆机构的使用允许范围之内;因为长时间的机械臂抓取零件会使多滑块机械爪头处于温度过高状态,所以还要考虑到高温对于机械臂力学性能的影响,以及高温对形变量的影响。此连杆机构的最大应力作用在中间连杆与底座相连之处,其最大的范式等效应力值为3.031×107Pa,远远大于普通碳钢的最大应力屈服力2.206×106Pa,因此要减小连杆机构的应力值,需要在中间连杆处换用5 mm的圆角并再次测试应变力的大小,通过有限元分析可知最大范式等效应力值仍然大于2.206×106Pa,因此只能考虑换用其他屈服应力较大的连杆机构材料,若改用连杆机构的材料为合金钢后,多滑块连杆机构的最大范式应力值为3.031×107Pa,其屈服力为6.2×108Pa,所以最大应力值在所允许的屈服力范围之内,故改用合金钢后满足工艺要求。其有限元分析如图6所示。

3 结语

通过对全自动总成检具的机械手上料装置的各种机械爪头连杆机构的有限元分析可得出,该装置可以有效地完成对检具检测的精确上料,并对螺母零件进行筛选、抓取、定向放置、固定方向,以及在上料时能够按照确定的方向排列。同时通过各个气缸的协同控制可夹取出的零件按照一定的速度进行检具的位置固定和精确检测,其使得该装置的可靠性高,并提高了检具检测螺母的工作效率。

图6 多滑块机械爪头有限元分析图