具叶片特征的径向异形柱塞泵设计及流量研究

2021-10-26周鹏孟利民俞向明

周鹏, 孟利民, 俞向明

(安徽理工大学 机械工程学院,安徽 淮南 232001)

0 引言

近年来,液压传动在工程机械、锻压机械、矿山机械等一系列工程实际中应用越来越广泛,常见的有叶片泵与柱塞泵[1]。但由于叶片泵受叶片厚度与内部结构的原因,常常伴随着泄漏与流量脉动的存在[2],同时径向柱塞泵的配油轴由于存在脉动径向力,对此研究出了“平衡液压力”的设计,但仍然无法使配流轴所受的径向力完全平衡[3]。受径向不平衡液压力的影响,配流轴更加易于磨损,而且影响其寿命。针对这些问题,本文设计了一种新型的组合泵,将柱塞泵设计成双作用径向柱塞泵[4]并与双作用叶片泵相组合起来,并进行仿真模拟,观察其脉动特性。

1 新型复合泵的结构与工作原理

新型组合泵的结构如图1所示。电动机带动传动轴旋转,左配油盘与转子通过连杆随之转动,转子上叶片在离心力的作用下不断向外伸出,使得叶片与定子内表面组成的密封容腔不断增大,使油液进入,与此同时叶片底部与转子之间形成密封腔也在增大,油液从配油轴吸油通道吸入,通过衬套进入密封腔,完成整个组合泵的吸油过程。随着转子的转动,叶片不断向内收缩,叶片与定子内表面形成的密封腔不断缩小,从而排出高压油,叶片的收缩也使得叶片底部与转子之间的密封腔减小,油液通过衬套向配油轴的排油通道流出,整个装置完成排油过程。每个叶片在转动的过程里都是这样的一个循环,转子每转1转,组合泵就会进行2次吸油和排油,由于叶片泵与径向柱塞泵的出口流道路径不同,所以组合泵出口处的流量不是两泵流量的简单相加,而是错位相加,这样就可以实现相比较单独双作用叶片泵而言,不仅增加流量,也可以降低流量的脉动性。

图1 复合泵的结构示意图

2 仿真分析

2.1 双作用叶片泵的模拟仿真

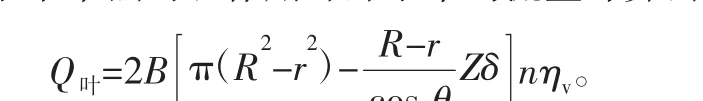

组合泵中单独的双作用叶片泵平均流量计算公式为

式中:B为叶片的宽度;R为定子内曲线长轴半径;r为定子内曲线短轴半径;θ为每个叶片倾斜角度;Z为叶片数量;n为转速;ηv为容积效率;δ为叶片厚度。

在本次模拟仿真中,设置叶片宽度为10 mm,定子内曲线长轴半径为32.5 mm,定子内曲线短轴半径为28.5 mm,叶片倾角为0°,叶片数量为10片,转速为1500 r/min,叶片厚度为3 mm,假定叶片泵的容积效率为1,计算出平均流量为Q叶=0.32327 L/s。

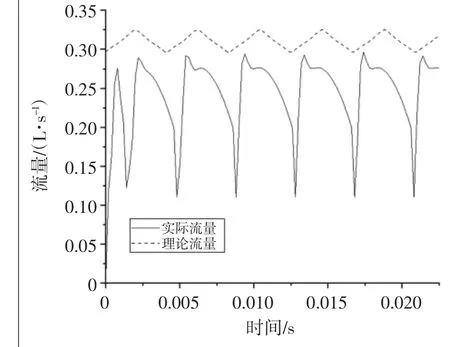

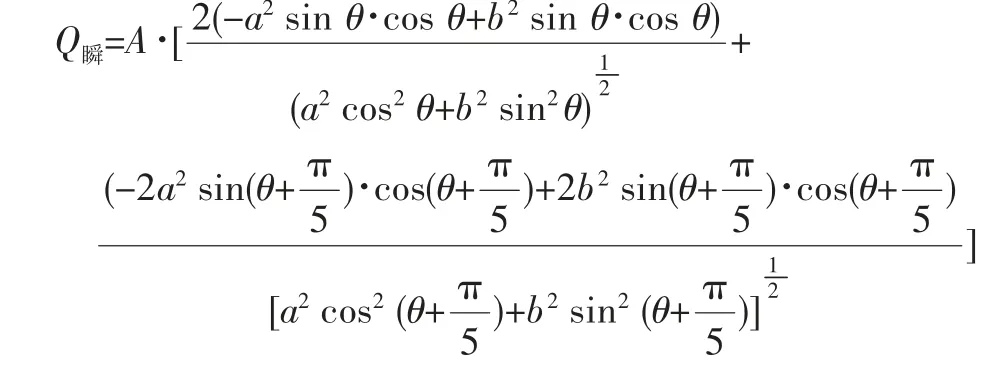

理论瞬时流量为处在排油区的各个工作腔的瞬时流量之和,也可以理解为在忽略泄漏的情况下,转子转一圈过程中工作腔的几何空间变化率减去由叶片本身厚度影响所造成耗油瞬时流量,具体的计算公式为

式中:ω为转子的角速度;k为处于吸油工作腔的叶片数;ρ(θ)为定子某一点的矢径;j为叶片序号;所采用的定子曲线为椭圆曲线。

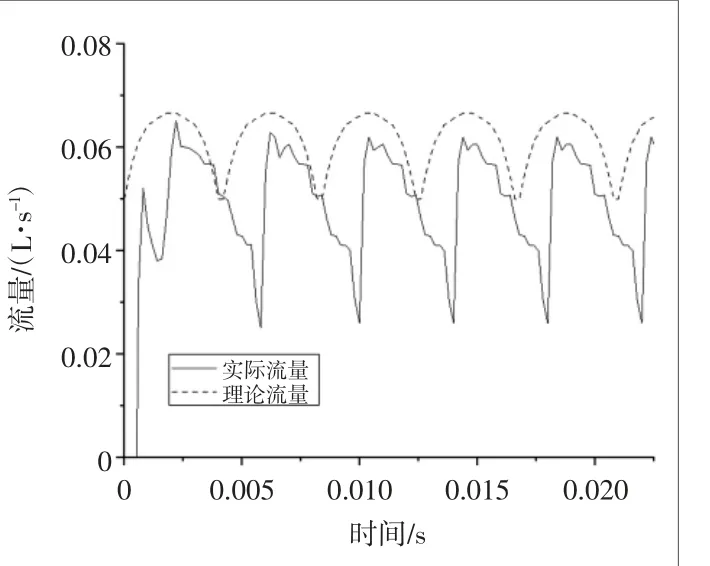

在Matlab上编写该函数得到双作用叶片泵的理论瞬时流量图,并与实际流量图相对比。用软件SolidWorks建立出三维模型,导入Workbench中进行流体域的提取并划分,以stl格式保存,最终导入Pumplinx进行模拟。得到双作用叶片泵出口流量图如图2所示。算得的平均流量再计入容积效率与模拟出的流量大致吻合,且模拟的实际瞬时流量图与理论瞬时流量图基本吻合,故模拟设置合理,结果正确。

图2 双作用叶片泵流量图

2.2 径向柱塞泵的模拟仿真

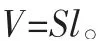

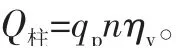

组合泵中单独的双作用径向柱塞泵柱塞一次往复运动,密封腔容积变化量为

式中:S为柱塞面积;l为柱塞行程,一般为R-r。

排量计算公式为

平均流量计算公式为

本次设计中径向柱塞泵的柱塞为叶片泵的叶片,代入相关数据算得当容积效率为1时的平均流量为Q柱=0.06 L/s。

瞬时理论流量为吸油工作腔的每个柱塞的瞬时流量之和,可以用每个柱塞的瞬时速度之和乘以柱塞的面积算出,计算公式为

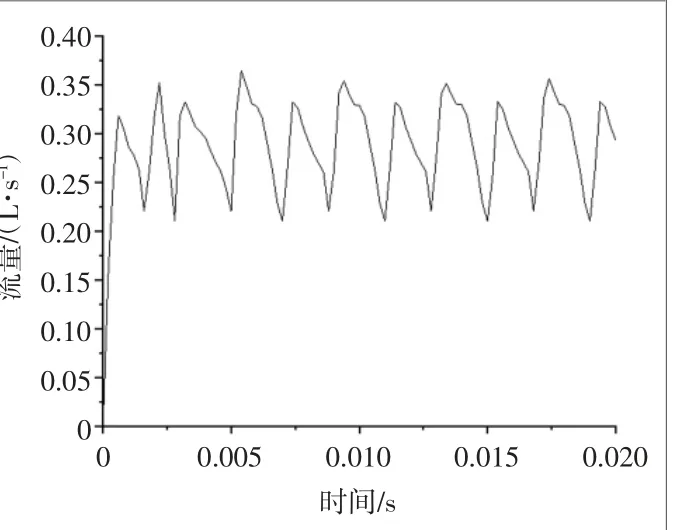

将计算公式同样代入Matlab中,模拟出径向柱塞泵的理论瞬时流量并与实际的瞬时流量相对比。单独柱塞泵在Pumplinx 中模拟的实际流量结果如图3所示。算得的平均流量再计入容积效率与模拟流量图大致吻合,且计算出的理论瞬时流量图与实际模拟出的流量图基本吻合,故模拟准确。

图3 双作用径向柱塞泵流量图

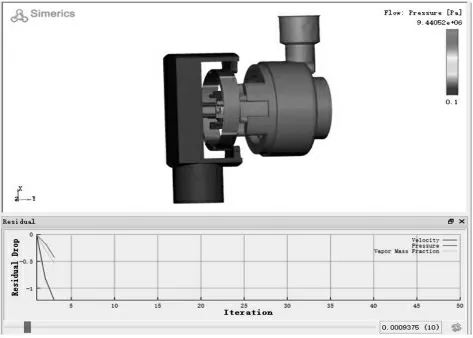

2.3 复合泵的模拟分析

将复合泵的流体域抽取出来,如图4所示,叶片泵与柱塞泵共用同一个入口与出口,转子在旋转时同时带动2个泵一起工作,转速都为1500 r/min,设置相同的边界条件,模拟得到复合泵流量如图5所示。

图4 组合泵流体域的建立与模拟

图5 组合泵模拟流量图

2.4 模拟仿真结果分析

因为复合泵的主要流量是以双作用叶片泵的流量为主,故将双作用叶片泵模拟出的流量图与复合泵的出口流量图取出一部分做对比,如图6所示。由图6流量曲线图可得出,与单独的双作用叶片泵相比,复合泵的出口处不仅流量增加了,脉动性也相应地变小。

图6 两泵流量对比图

3 结论

本文介绍一种具有叶片特征的径向异形柱塞泵设计并对其流量进行理论分析与仿真分析。复合泵的流量由双作用叶片泵与径向柱塞泵两部分流量汇集耦合形成。模拟仿真的结果表明复合泵在流量提高的同时,其脉动性能得到有效改善。但泵结构参数还有待优化从而进一步提升复合泵的性能。